真空泵系统引致车内结构噪声快速识别与控制

2022-08-19袁细祥石计红

徐 猛,袁细祥,石计红,李 建,林 浩

(北京汽车集团越野车有限公司,北京 101300)

制动性作为国家强制性法规要求的性能,在汽车的研发生产过程中尤为重要。真空泵系统是为制动系统提供真空助力的重要零部件,真空泵系统的结构和工作原理[1]导致其在工作过程中产生多种噪声。随着消费者对汽车NVH性能要求日益提高,各车企对真空泵系统噪声问题投入了越来越多的关注,进行了大量的研究。另外,真空泵系统安装在发动机舱内,而发动机舱内结构种类多且复杂,如何从发动机舱这一复杂的耦合系统中确定和排查异响源也是实际车型项目NVH开发中的一个难点和重点。

杨志伟等[2]研究了采用无贯通螺栓孔隔振垫结构的优化方案,抑制由真空泵系统结构噪声引起的车内噪声。廉晶晶等[3]研究了通过用阻尼材料包裹真空泵以降低车内空气辐射噪声和增加安装支架刚度,以减小结构辐射噪声的改进方案,减少了真空泵系统工作辐射噪声对车内的影响。张宇等[4]在研究真空泵车内噪声性能时,以声压级和响度作为综合评价参数,提出在真空泵表面增加阻尼材料的方案以提升车内声品质。陈馨蕊等[5]通过提高真空泵系统的隔振率,并结合真空泵安装点噪声传递函数的分析结果,改善了真空泵引起的车内噪声问题。目前各专家学者主要是通过传统FFT和阶次分析方法对真空泵系统常规噪声进行分析,但对于时变系统或瞬态冲击造成的异响问题,传统FFT 和阶次分析方法已不再适用,造成NVH问题的排查效率受到一定影响。

本文针对某款车型在热车怠速工况下驾驶室内出现“哒哒”声异响问题,采用小波分析方法,快速分析并识别到噪声源。并通过对真空泵系统进行全面分析,提出了噪声源控制、传播路径隔离、路径低刚度隔振和路径高阻尼衰减4 种改善方案,并对各个方案进行了实际应用和测试验证,测试数据和主观评价结果均表明,对于该真空泵系统导致的车内结构噪声,4种方案均能起到良好的控制与优化效果。

1 小波分析原理

1.1 小波函数

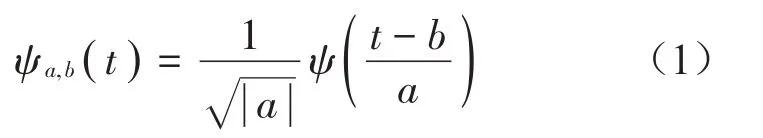

小波函数(也称小波)是小波分析中最重要部分,其数学方程式为:

式(1)是由母小波函数ψ(t) 缩放(或膨胀)a倍并平移b得到的,其中a被称为尺度因子且a≠0,b被称为时移因子。

母小波ψ(t) 必须满足以下条件:

a)ψ(t) 是平方可积函数;

b)ψ(t)∈L2(R)是单位化的;

c)ψ(t) ∈L(R)是有界函数;

d)ψ(t) 必须非0且均值为0;

由上可得母小波函数具有如下两个特性:

(1)衰减性,即在某个区域之外幅值会迅速衰减为0;(2)波动性,具有幅值正负相间波形。母小波函数的特性使小波函数具有窗口的作用,视窗的位置随参数b移动,分辨率随参数a变化。

1.2 小波变换

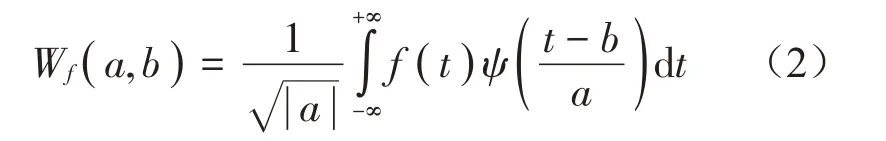

小波变换就是将式(1)小波函数与待变换函数f(t)进行内积,得到一个含双参数a、b的函数Wf(a,b):

在由参数b确定的视窗中,将f(t)进行带通滤波,参数a越大,频带越窄,频率平均值越低,分辨率越小,反之则分辨率越高。

1.3 小波分析

小波分析即通过小波变换将原始信号进行时频变换,对于不同的频率成分采用不同的时间分辨率,对于高频信号或者瞬态信号,采用的时间分辨率较高,采样密集,采用的时域窗口较密集;对于低频信号或者稳态信号,采用的时间分辨率较低,采样较疏,时域窗口较宽;这种变窗的处理方法能自动适应时-频信号分析要求,从而聚焦到信号的任意细节,对于提取瞬态信号的某一频率段所对应的时域特征有显著优势[6-8]。

2 问题说明

2.1 问题介绍

某车型在充分热车后保持怠速工况,进行多次深踩制动踏板后,在驾驶室内出现“咚咚”声异响,且异响持续一段时间后消失,再重复几次深踩制动踏板,异响复现,由于异响来自于发动机舱内,而且发动机舱内系统结构复杂,较难直接确定异响来源,可通过NVH测试进行分析和排查。

2.2 NVH测试

针对该异响问题,进行整车状态振动噪声测试,分别在驾驶室内布置麦克风,在真空泵管路固定支架(与前围板连接端)上布置三向加速度传感器,如图1至图2所示。

图1 驾驶室内麦克风布置

图2 真空泵管路固定支架上的传感器布置

使用Test.Lab 的Signature 模块进行测试,设置振动数据分析带宽为1024 Hz,噪声数据分析带宽为25 600 Hz,频率分辨率均为1 Hz,跟踪时间测试中时间分辨率为0.1 s,车辆处于怠速关空调状态,待车辆充分热车后(水温达到90 ℃),反复多次深踩制动踏板,待异响出现后开始测试,每组测试15 s,共测试3组,以保证测试数据一致性。

2.3 数据分析

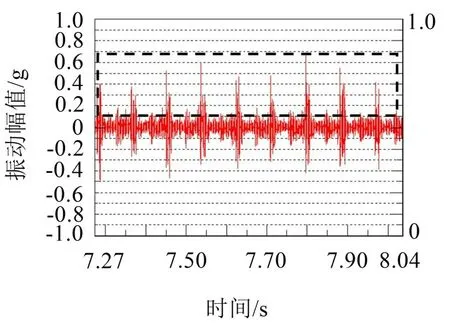

通过试验得到真空管路固定支架振动时域数据如图3所示。真空管路固定支架时域数据中存在明显异常间歇性振动峰值,振动幅值最大可达0.69 g。

图3 真空泵管路固定支架振动时域数据(原状态)

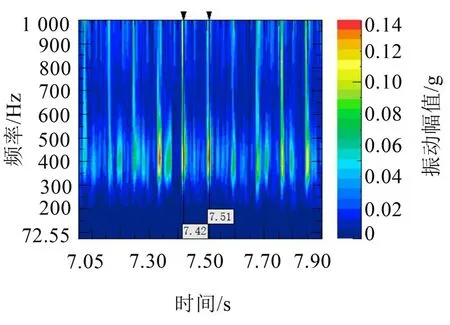

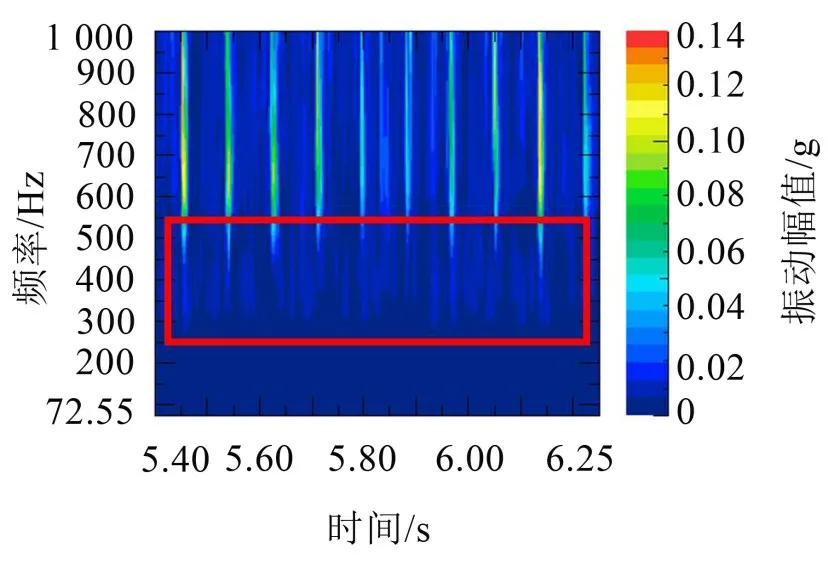

由于机舱内和驾驶室内噪声环境复杂,且该异响会随时间变化,使用常规傅里叶变换无法进一步分析出异响频率特征,由小波分析原理可知,对于该时变瞬态信号,可通过小波分析进行时域信号特征提取,对真空泵管路安装支架振动信号进行小波变换处理,得到其振动频谱,如图4所示,结合频谱图和滤波回放,可确定异响频率特征以及异响产生的时域特征。

图4 真空泵管路固定支架振动频谱(小波变换)

由图4可知,每2 次异响发生的时间间隔T为0.09 s左右,则异响发生的频率为:

代入数据可得f1=11.1 Hz。

而真空泵由凸轮轴驱动,且速比为1:1,该车辆怠速曲轴转速为700 r/min,曲轴与凸轮轴速比为2:1,则真空泵内转子转速为700 r/min/2=350 r/min,由于旋片式真空泵转子转一圈完成两次抽气和排气过程,则真空泵的主要工作频率为2阶:

式中:n为阶次,R为真空泵转子转速,代入数据可得f2=11.6 Hz。

综上可知,f1≈f2,即异响发生频率与真空泵主要工作频率基本吻合,可确定异响由真空泵在抽真空状态时产生。

3 问题系统分析

3.1 真空泵本体介绍

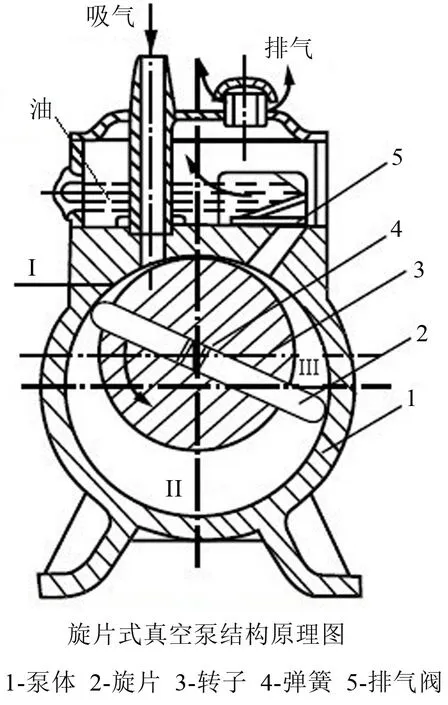

该车辆使用的机械真空泵为旋片式机械真空泵,其结构原理图如图5所示[9]:

图5 旋片式真空泵结构原理图

该真空泵主要组成部分为:泵体、转子、旋片、弹簧、排气阀门等,旋片中间连接有弹簧,当转子沿如图5所示箭头方向旋转时,旋片两端会受离心力作用拉长弹簧并与泵腔内壁贴合,此时,旋片将泵腔分成I、Ⅱ、Ⅲ3个部分,I 连接吸气口,当中间转子旋转时,I的容积扩大,其内部压强降低,当其压强小于泵外部气体压强时,会将外部气体从吸气口吸入,该过程为吸气过程;Ⅲ连接排气口,当中间转子旋转时,Ⅲ的容积减小,其内部压力变大,当压强大于排气阀门外的油压时,会顶开排气阀门,将气体从排气口排出,该过程为排气过程;由该泵结构可知,转子旋转一圈,会完成两次吸气和排气过程。在吸气和排气过程中,泵腔气体压力不断周期性变化形成压力脉动,压力脉动的冲击导致真空泵工作时产生异常噪声。

3.2 真空助力系统分析

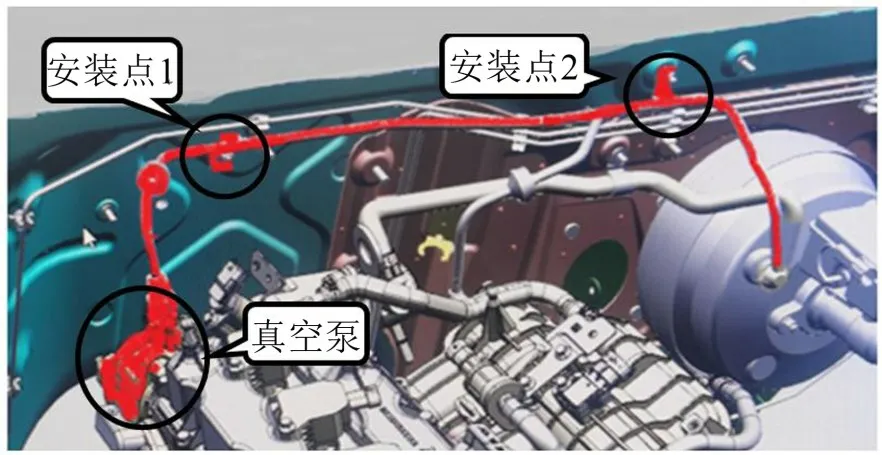

该车辆的真空泵系统及管路连接结构示意图如图6所示,安装在发动机上的真空泵通过管路与制动助力泵连接,为制动系统提供真空助力,真空管路在前围板上有两个安装点,分别通过支架和螺栓安装在前围板上,并与制动真空助力器连接。

图6 真空泵系统及管路连接结构示意图

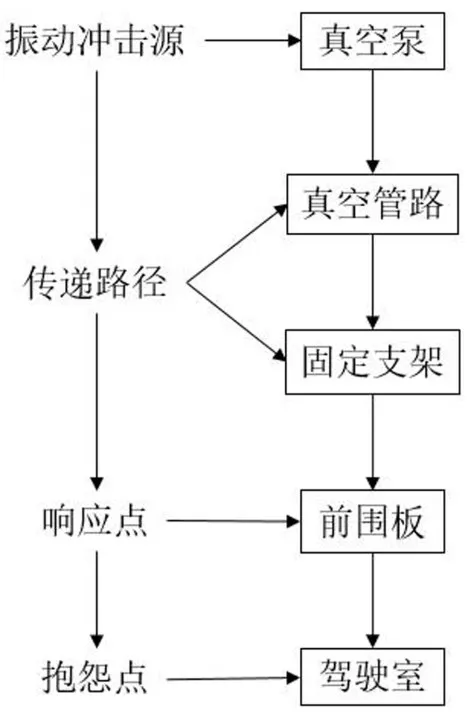

当真空泵处于抽真空状态时,气流产生的压力脉动冲击沿着结构路径“真空泵-管路-固定支架-前围板”传递至前围板,由于前围板动刚度较低,导致该冲击被放大,并产生噪声传递至驾驶室内,真空泵系统的振动冲击传递流程图如图7所示。当制动真空助力器内真空度达到制动性能要求后,真空泵逐渐停止抽真空工作,气流压力脉消失,随之异响也逐渐消失,这导致了该异响的时变性。

图7 真空泵系统的振动冲击传递流程图

4 优化控制方案

针对该真空泵系统引致的车内结构噪声,分别从噪声源和传递路径两个方向提出以下4种控制和优化方案:

4.1 噪声源优化

为了减小真空泵工作时产生的压力脉动冲击,在保证车辆制动性能的前提下,将原260 mL容量的真空泵更换为190 mL容量的真空泵,由旋片式真空泵的结构和工作原理可知,采用小容量真空泵使单次吸气和排气的气量变小,从而导致压力脉动产生的冲击减弱,同时产生的噪声也随之变弱。

针对该方案样件进行装车效果验证,测试真空泵管路固定支架振动频谱图,如图8所示,异响频率(250 Hz~550 Hz)特征基本消失,驾驶室内异响也基本消失。

图8 真空泵管路固定支架振动频谱(小波变换)

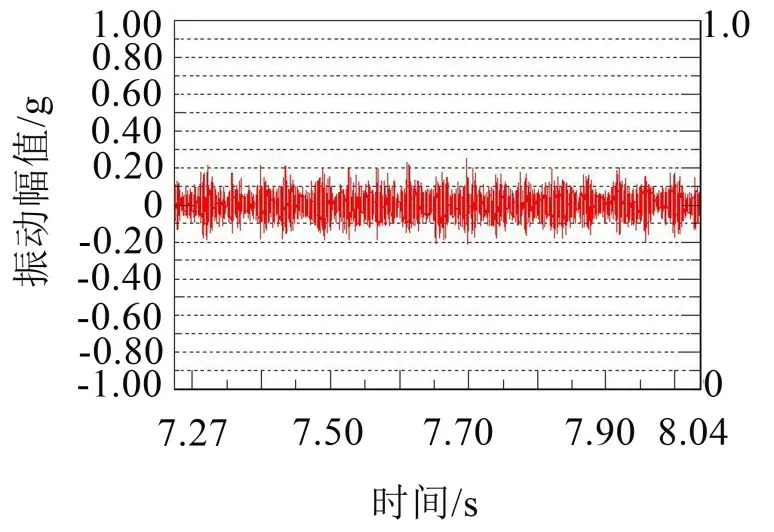

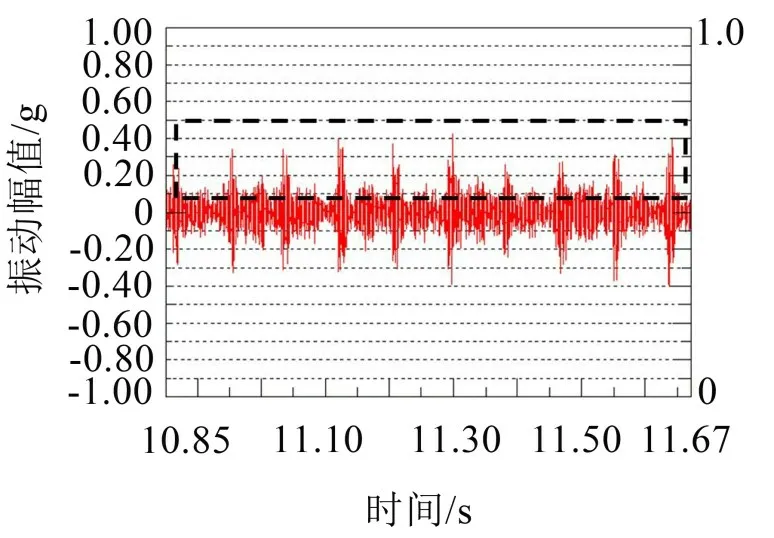

从时域数据上看,真空泵管路固定支架振动幅值明显减小,如图9所示,最大振动峰值降至0.23 g。

图9 真空泵管路固定支架振动时域数据(方案1)

4.2 传递路径隔离

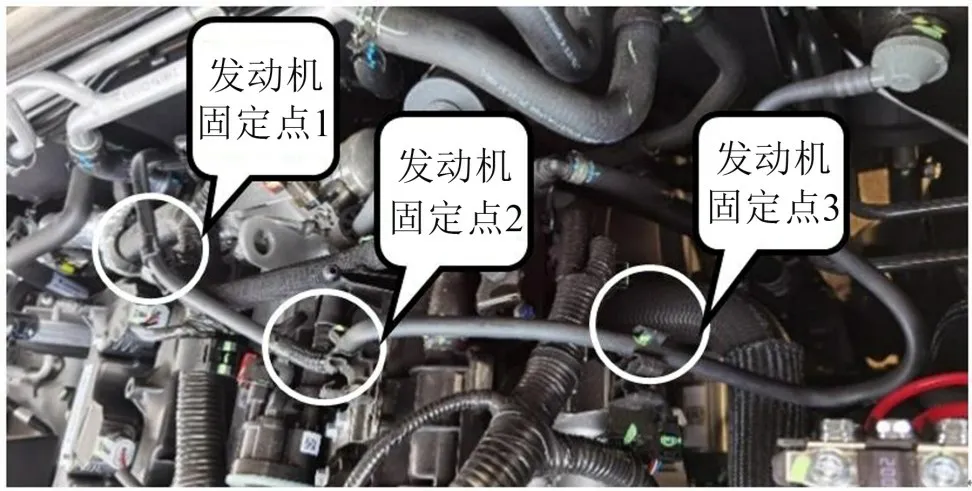

由真空泵系统结构分析可知,异响冲击的传递路径为:真空泵-管路-固定支架-前围板-驾驶室,为了阻断真空泵气流冲击的传递,可切断结构传播路径,如图10所示,取消安装在前围板上的两个真空泵管路固定支架,优化管路走向并将其固定在发动机上。

图10 真空泵管路安装及走向图

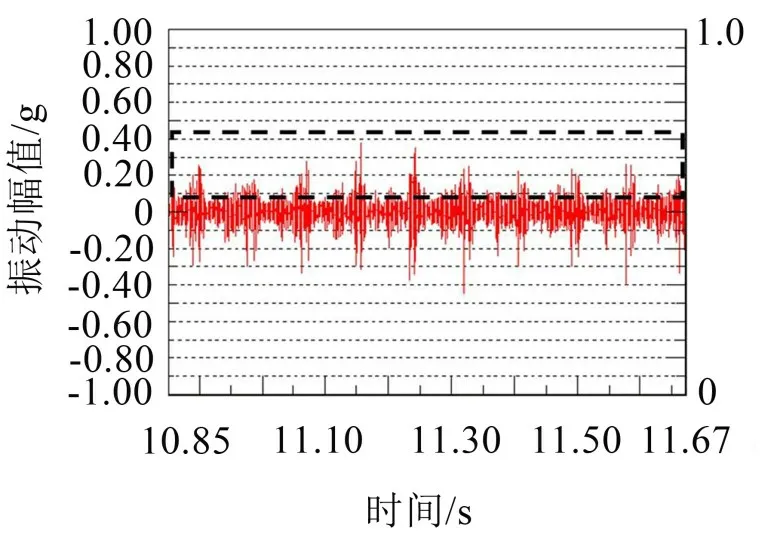

该方案既能阻断开真空泵系统气流压力脉动冲击向前围板传递,同时也能保证管路安装稳定性。方案实施后,由于原真空泵管路固定支架处没有来自真空泵气流的冲击激励,该支架振动信号中异常的间歇性振动峰值消失,驾驶室内感受到的异响也消失,真空泵管路固定支架的振动时域数据如图11所示。

图11 真空泵管路固定支架振动时域数据(方案2)

4.3 路径低刚度隔振

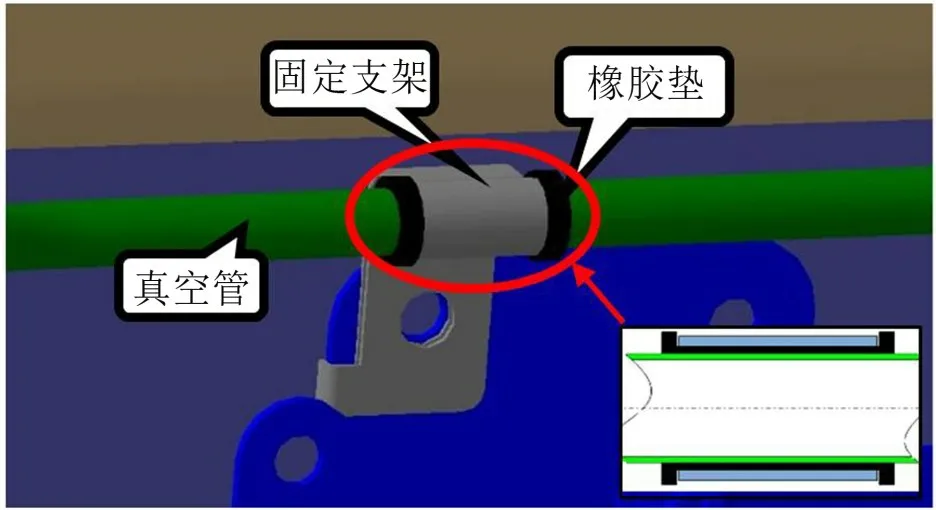

在不更改真空泵管路走向的前提下,为了减弱真空泵系统气流冲击的传递,可在传递路径上进行隔振,如图12所示,在真空泵管路与其固定支架之间增加一层低刚度橡胶垫。

图12 真空泵管路和固定之间增加橡胶垫

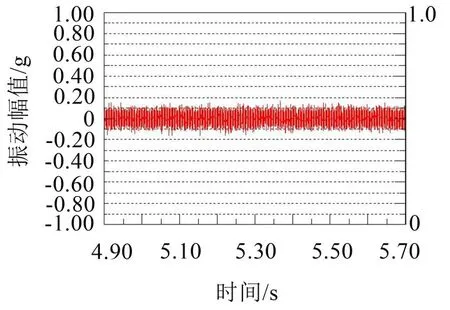

方案实施后,真空泵系统气流冲击经橡胶垫减振后传递至支架上的振动幅值明显减小,真空泵管路固定支架的振动时域数据如图13所示,最大振动峰值为降至0.42 g。

图13 真空泵管路固定支架振动时域数据(方案3)

4.4 路径高阻尼衰减

在系统中增加阻尼材料,能起到以下作用:

(1)有助于系统受到瞬时冲击后很快恢复到稳定状态;

(2)有助于减少因机械振动产生的声辐射,降低机械性噪声;

(3)有助于降低结构传递振动的能力;为了在传递路径上更好衰减真空泵系统的气流产生的压力脉动冲击,可在真空泵管路与其固定支架之间增加阻尼材料。

由以下阻尼力计算公式可知,阻尼力与材料的阻尼系数和冲击速度成正比:

式(5)中:c为阻尼系数,v为冲击速度。

为了增大阻尼力,达到更好的衰减效果,选用高阻尼系数的黏弹性阻尼材料,该阻尼材料一般常用于车身结构噪声的抑制,对于该真空泵导致结构噪声同样有抑制效果。

阻尼材料布置在如图12所示橡胶垫相同位置,位于真空管路和固定支架之间,方案实施后,对采用该方案的样车进行效果验证测试,真空泵管路固定支架振动时域数据如图14所示,最大振动峰值为降至0.38 g。

图14 真空泵管路固定支架振动时域数据(方案4)

4.5 方案对比与分析

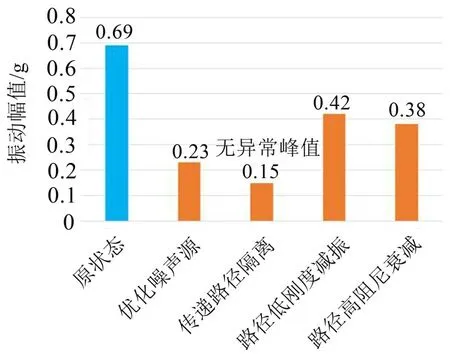

4种控制与优化方案的振动测试数据如图15所示,原状态真空泵管路固定支架异常振动峰值为0.69 g,驾驶室内“哒哒”声异响明显。通过优化噪声源,异常振动峰值降至0.23 g,驾驶室内异响基本消失;通过进行传递路径隔离,真空泵管路固定支架异常振动峰值消失,驾驶室内异响完全消失;通过进行路径低刚度隔振和高阻尼衰减,真空泵管路固定支架异常振动峰值分别降至0.42 g、0.38 g,驾驶室内异响状况有明显改善,但并未消失。

图15 真空泵管路固定支架振动峰值对比

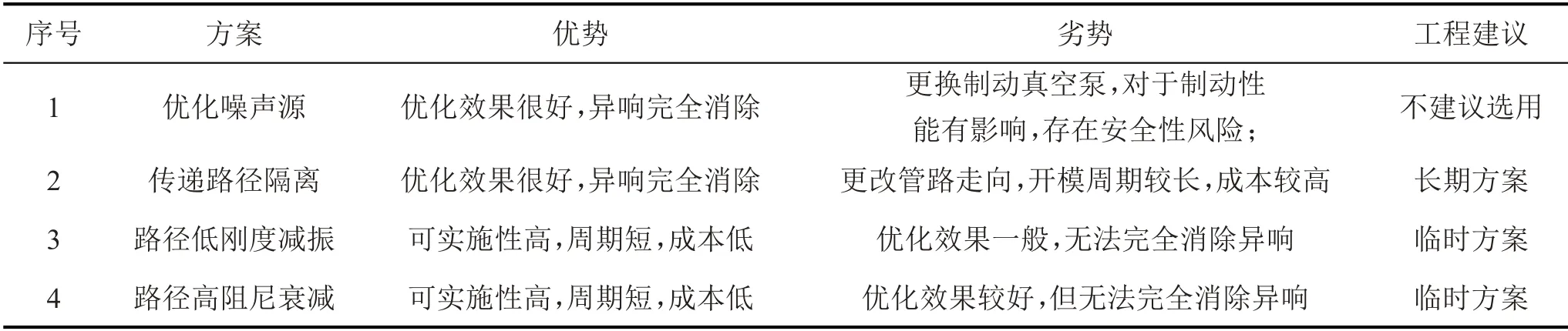

结合4种控制优化方案的改善效果和工程实际情况,考虑控制方案成本、开发周期、风险性、可实施性等因素,得出如表1所示的4种方案优劣势对比及工程建议。

表1 4种方案优劣势对比及工程建议

综上,对4种方案的优劣势对比可知,可使用方案3、4作为临时优化方案,解决异响抱怨问题,同时推进方案2 的实施,达到长期完全消除异响问题目的。

5 结语

(1)真空泵系统安装在复杂的发动机舱内,可通过对时域信号的频域分析获取问题的特征频率,以确定NVH的问题来源,但对于时变系统的瞬态异响问题,传统的FFT方法已经不再适用,而小波分析通过自身可适用于多个时域窗口的特性,可清晰捕捉到问题特征;

(2)运用小波变换分析瞬态问题频率特征时,一般遇到两个频率参数,第一个是冲击振动的频率分布,冲击振动信号通常为宽频信号,真空泵的冲击频率为250 Hz~550 Hz,另一个为两次冲击的时间间隔对应的频率,案例中为11.1 Hz,根据冲击频率往往较难确定问题所在,而第二个频率更有意义,尤其需关注其与发动机转速或者车速等信号的关系,可为问题排查提供重要的线索,案例中的真空泵系统的激励与发动机相关,怠速工况真空泵产生的压力频率为11.1 Hz,可确定问题来自真空泵系统。另外,如果采用的是电动真空泵,建议同步排查问题频率与电控真空泵控制信号的关系;

(3)真空泵系统的噪声控制可以通过噪声源和路径隔振两方面进行,文中总结归纳为4种方案:优化噪声源;结构路径隔离;路径低刚度隔振;路径高阻尼衰减。采用4 种方案将原状态异常振动峰值0.69 g 分别降低至0.23 g、0.15 g(无异常峰值)、0.42 g、0.38 g,优化效果明显;

(4)实际项目中,4种方案的实际优化效果均可接受,但更换为更低流量的真空泵系统后,会对制动性能产生影响,存在一定安全性风险,不建议选用;而结构路径隔离和阻尼衰减方案不能完全消除噪声,因此工程中建议选用方案3和方案4作为短期措施,而将方案2,即改变管路安装点位置作为长期方案。