含轴承内环间隙的转子非线性动力学建模

2022-08-18何奥迪王晓伟

何奥迪,王晓伟

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

在航空发动机轴承设计中,为补偿热膨胀而提供的间隙通常是转子-轴承-底座系统的振动源,并导致非线性动力学行为。一般来说,间隙可存在于滚动轴承和轴颈之间、滚动轴承或轴承外圈和底座之间或者就是轴承的游隙。

YAMAMOTO T将轴承间隙的非线性引入转子-轴承系统的Jeffcott方程。结果表明:随着轴承间隙的增大,临界转速的最大振幅和临界转速的值将减小[1]。SAITO S[2]研究了含径滚珠轴承支承水平Jeffcott转子的非线性不平衡响应[2]。虽然上述两项研究仅涉及谐波响应分析,但CHOI Y S等采用谐波平衡法和离散傅里叶变换方法分析了转子-轴承模型中的超谐波和次谐波的相干性[3]。ISHIDA Y研究了轴承外环与壳体之间存在径向间隙的柔性转子系统中的振动问题,并通过竖直偏置盘转子振动实验,发现在大于主临界转速的大范围转速内,正涡动的自激振动振幅几乎保持不变,但是在某些特定的转速下,自激振动消失,取而代之的是非线性振动现象。这种现象被称为夹带现象,这些非线性振动为次谐波振动超次谐波振动和组合振动[4-5]。ISHIDA Y通过谐波平衡法(HBM)分析了非线性动力学模型的周期解,从理论上证实了这些非线性振动现象的存在,也证明了次谐波振动时夹带现象的存在[6]。KAPPAGANTHU K等提出了一种考虑轴承内游隙和波纹度影响的球轴承支承转子系统五自由度动力学模型。在此基础上,研究了转子-轴承系统的稳定性和动态特性[7]。陈诚等通过建立在轴承气膜力和箔片摩擦力共同作用下的转子局部受力模型,分析了转速对转子非线性动力学性能的影响[8]。

目前关于轴承内环与轴颈之间存在间隙的转子动力学研究文章较少。本文针对某航空发动机设计过程中的轴承内环间隙设计问题,设计了一个试验器,建立了盘-轴颈二自由度间隙支承转子非线性动力学模型,研究转子轴颈与轴承内环的配合间隙对转子动力学特性的影响规律。

1 轴承内环间隙支承转子非线性动力学建模

在某航空发动机中,轴承内环与轴颈之间采用间隙配合,为了研究轴承内环间隙对转子动力学的影响,设计了如图1所示的偏执单盘转子系统。在转子右端支承处,采用了含轴承内环间隙的装配方式,右端轴颈可以在间隙中移动。

图1 内环间隙配合转子系统示意图

在非线性动力学建模过程中,引入如下假设:1)轴承无游隙,轴承外环和轴承座无间隙,轴承内环支承在弹性支承上,可自由转动;2)在不平衡力作用下轴颈一直沿轴承内环内表面运动;3)轴承内环与轴径不发生打滑。

将内环间隙配合转子系统简化为盘-轴颈二自由度间隙支承转子非线性碰撞模型,简化准则为:保留右端轴颈的质量,忽略轴的质量,只考虑轴的刚度。简化后的内环间隙转子二自由度模型如图2所示。

图2 二自由度内环间隙转子模型

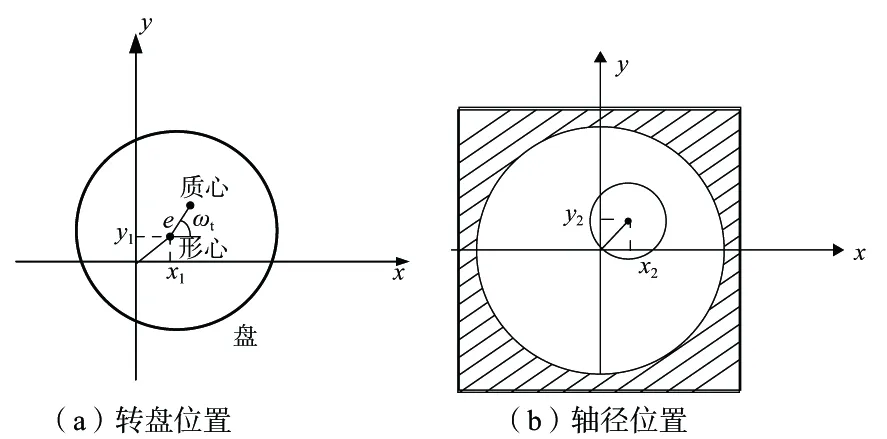

为了保持固有频率随转速的变化,添加陀螺力矩项,转盘、轴颈在转子模型位置如图3所示。

图3 转盘、轴颈在转子模型位置

二自由度内环间隙转子动力学方程如下:

(1)

传感网络技术是由传感器组成的网络,主要包括数据处理单位部件、传感器和通信部件等,在其工作过程中,能够随机分布在需要采集并传输信息的领域中,且不同点之间相互联系,共同组成一个网络结构。在传感器中存在大量的节点,这些点分布较为随机,节点密集,具有较强的环境适应性,因而需要其具有一定的能量存储功能,这样才能保证传感器的正常运行。传感器在物联网技术中发挥着重要作用,从某种角度上说,传感器是物联网技术的核心,能够实现其应用层、传输层和信息感知层之间的连接,从而最终实现人与物、人与人之间的信息传输和交换。

x=[x1y1x2y2]T;

式中:m1和m2分别为转盘和右轴颈的质量;x1、y1和x2、y2分别为圆盘和右轴颈在xy平面上的位移;c1、c2分别为转盘和右轴颈的阻尼系数;ipω和-ipω为陀螺力矩项;f0为模拟轴承装配误差引起的横向静载荷;e为偏心距;ω为转子转速;t为时间;ks1和ks2分别为转轴的弹性系数,可以由式(2)得到:

(2)

式中:Es是转子的弹性模量;Is是转子横截面积的惯性矩。

式(1)中不含轴径碰撞项。为了使方程更接近实际情况,将添加轴颈和轴承内环之间的碰撞模型。模型采用文献[6]的模型进行描述,碰撞模型如图 4所示。

图4 轴径轴承碰撞模型

在图4中,为了便于解释,轴颈相对于轴承内环略图较小,r2是轴颈的径向位移,vn和vt分别是轴颈在法向和切向方向上的速度分量。在数值仿真中,轴承轨迹由一系列离散点给出。P2+假设轴径沿轴承内环壁移动,P1是碰撞前一步的离散点。离散点P2-为内环壁外的投影点,假设轴颈在P12位置发生碰撞,然后被反弹至位置P2+。P2+处轴颈的速度和径向位移表示如下:

(3)

因为在动力学方程中很难表述图 4所示的碰撞模型,所以采用等效弹簧和阻尼来模拟轴颈与轴承内环的碰撞,将碰撞转换为瞬时黏弹性变形。当轴颈与轴承内环发生碰撞时,在碰撞点轴颈会受到一个径向的碰撞力,该碰撞力Fn表示为

(4)

式中kbn、cbn分别为弹簧和阻尼系数,θ=tan-1(y2/x2)。

(5)

构建如下等式:

(6)

通过式(6)对式(1)进行无量纲处理。在式(6)中,设d0为转子系统的单位长度。为了方便表述,将处理后无量纲公式中的 ' 略去,最终得到带碰撞边界条件的转子间隙支承系统的无量纲动力学方程为

(7)

式中:

2 间隙支承转子非线性动力学仿真

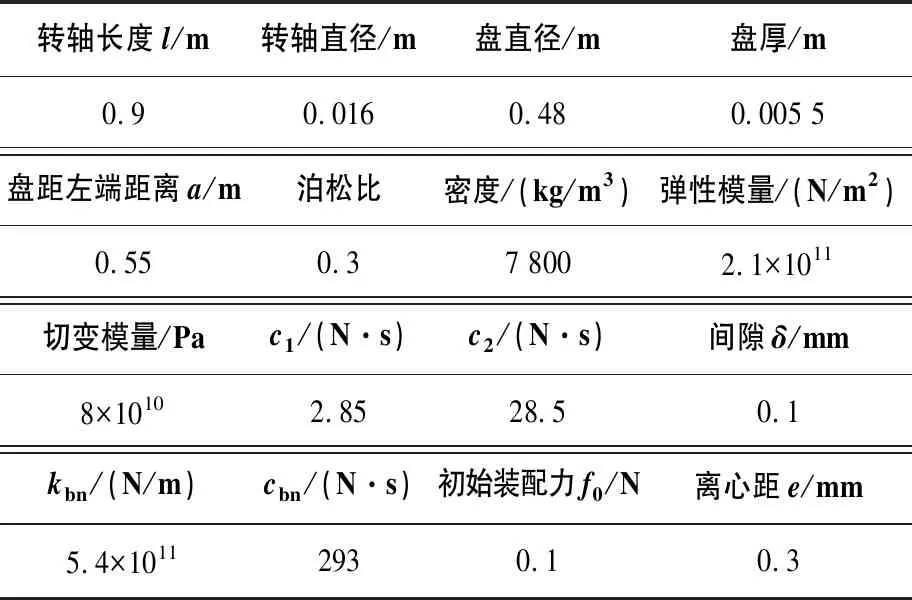

在上节建立了二自由度间隙支承转子非线性碰撞模型,分析间隙的大小对转子振动特性的影响,采用MATLAB中的ODE45求解器求解,单盘转子系统参数如表 1所示。

表1 单盘转子系统参数

因为转子系统前期为不稳定状态,所以取后1/5时间段内的振动响应曲线来代表系统的动力学特性,如图 5所示。

图5 圆盘在x和y方向上的位移时域图

通过数值仿真得到该转子系统的Bode图。可以观察到随着转速的增加,圆盘的振幅出现了许多峰值点,用圆圈标出。可以确定,在这些峰值点附近转子系统发生了非线性振动,研究这些振幅峰值转速下转子间隙支承系统的动力学特性,得到图 6所示的一系列曲线。

图6 转子系统的Bode图

为了方便理解,将无量纲转速ω替换为频率比λ。图 7(a)为组合振动[pf-pb]。[]表示当频率比为λ=pf-pb附近时发生的组合振动类型。当发生这类组合振动时,因为pf/pb为无理数,所以此时圆盘的运动轨迹为非周期性。图 7(c)为1/2阶次谐波振动。从频谱图可以看出,除了存在频率比为λ=+1的谐波振动外,还分别存在振动频率为+(1/2)正进动频率,圆盘的振动为谐波振动与次谐波振动叠加后的强迫振动。因为这些次谐波振动频率与谐波振动频率之间为特殊的整数倍比例关系,所以圆盘的轨道图为周期的简单闭环,轴颈是贴着轴承内环滑动的。图 7(d)为+(2/5)超次谐波振动。因为超次谐波振动频率与谐波振动频率之间关系的特殊性,所以当发生超次谐波振动时,圆盘的轨道图由周期且较复杂的闭环组成,轴颈与轴承内环反复碰撞。

图7 特定转速下转子系统的时域图、频谱图和轨道图

改变轴承内环间隙大小,圆盘不同共振类型振幅如表2所示,不同间隙下圆盘Bode图如图8所示。

表2 不同间隙大小时不同共振类型的振幅

图8 不同间隙下圆盘Bode图

从表2可以看出,随着轴承内环与轴颈的间隙不断增大,组合振动[pf-pb]的振幅几乎不变,其他组合振动和次谐波振动的振幅呈增大的趋势。同时可以看出,伴随着轴承内环间隙的增大,转子系统会出现一些新的非线性振动,例如,当轴承内环间隙δ=0.10时,在4倍转速左右出现了振幅较小的3/10阶的超次谐波振动。当轴承内环间隙δ=0.15时,出现2/7阶的超次谐波振动。当轴承内环间隙δ=0.20时,新出现了2/5阶的超次谐波振动现象。由此可以得出结论,轴承内环间隙越大,间隙支承系统的非线性振动越为复杂,会出现一系列非线性振动,所以减小轴承内环间隙能有效地抑制转子支承系统的非线性振动。

3 结语

本文以航空发动机转子间隙支承结构为研究对象,建立了考虑轴颈和轴承内环间存在碰撞的动力学模型,并通过数值仿真研究了间隙支承结构的非线性振动现象,并得到以下结论:

1)间隙支承系统在超临界状态下会出现一系列非线性振动,包括自激振动、次谐波振动、组合振动和超次谐波振动;

2)间隙支承系统发生次谐波振动时,轴颈贴着轴承内环滑动,圆盘轨迹为周期性的简单圆环。发生超次谐波振动时和组合振动时,轴颈与轴承内环不断碰撞;

3)研究了间隙和支承刚度这些因素对转子间隙支承系统动力学特性的影响规律。轴承内环间隙对转子动力学特性有一定影响,减小轴承内环与轴颈的间隙大小能减弱转子的非线性振动特性。