齿轮轻量化设计

2022-08-18汪志鹏雷鹏福

汪志鹏,戴 宁,雷鹏福

(南京航空航天大学机电学院,江苏 南京 210016)

齿轮是机械设备常用的关键传动部件,往往具有不可替代性。随着科技的发展,人们对零部件的轻质特性提出了新的需求。在满足齿轮性能要求的同时,如何尽可能地降低其质量已成为工程上迫切需要解决的问题。

现有的齿轮轻量化技术主要有结构优化、材料优化与使用先进制造工艺3类[1-2]。结构优化根据设计变量类型不同可分为尺寸优化、形状优化和拓扑优化[3],其中拓扑优化难度最大,但其表现出了巨大的应用潜力。拓扑优化是通过有限元分析结果对模型体素单元进行删除,从而实现对零件材料的最佳重分配[4-5]。国防科技大学的刘恩彩[6]通过拓扑优化设计和点阵填充实现了导弹导引头伺服框架的轻量化设计,提高了导弹的性能。太原理工大学的薛云伟[7]通过对航空齿轮的拓扑优化,实现了齿轮的轻量化,使得飞机传动系统在正常工作的前提下,减轻了质量,提高了飞机的飞行性能,改善了飞机的可操控性。邱卉颖[8]将拓扑优化设计运用于齿轮的结构优化设计,结果表明轮辐部分体积比在一定范围内时,齿轮结构具有较高的刚度,并且加工工艺得到改良。

随着增材制造技术的快速发展,使用具有多孔形态的点阵结构已成为实现轻量化设计的主要手段之一[9],点阵结构除了具有基本的力学性能外,还具有轻质、高比强度、高比刚度等优点[10-11]。郭迎福等[12]采用复合材料对电池架进行轻质化设计,实现了电池架减重42.6%,且电池架的静、动态特性都能满足要求。晏梦雪等[13]利用SLS(selective laser sintering)制备复合材料,材料的性能远远大于金属材料,具有更好的减震性能,实现了某火箭仪器支架的轻量化设计。

本文提出了一种将拓扑优化技术和点阵填充技术相结合实现齿轮模型轻量化设计的方法,在强度下降不超过25%的前提下,实现齿轮轻量化。

1 齿轮拓扑优化设计

1.1 齿轮参数化建模

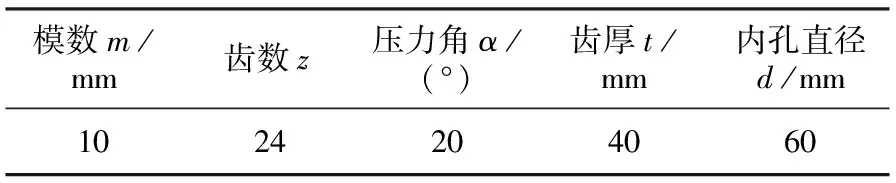

常用的齿轮有直齿齿轮、斜齿齿轮、锥齿轮等。本文选用直齿齿轮作为优化设计的对象,其主要参数见表1。其他齿轮优化设计方法与其相同。

表1 齿轮主要参数

1.2 齿轮有限元模型建立

当齿轮模型建好之后,如图1所示,将其导入分析软件ANSYS19.0中进行有限元力学分析与拓扑优化。模型的拓扑优化需要使其划分的有限元体网格尺寸尽可能小,从而更加逼近模型原始几何外形,提高拓扑优化的精度,而这往往意味着高昂的计算成本,给计算机造成巨大的负担。本文基于齿轮模型在轴向截面不变的特性将三维齿轮模型的拓扑优化问题简化为二维齿轮轴向截面的材料分布优化。

图1 齿轮有限元模型

齿轮材料选用结构钢,其密度为7.85×103kg/m3,弹性模量为200 GPa,泊松比为0.3。划分有限元网格时选用六面体单元,尺寸设为1.0 mm。将齿轮有限元模型分为非优化域与优化域,其中优化域是指齿根圆以内5 mm、齿轮内孔以外10 mm的区间,其余区间均为非优化域。

出于提高拓扑优化精度和降低计算量的考虑,将优化域的有限元网格单元尺寸设为0.5 mm,非优化域设为1.0 mm。对齿轮有限元模型分尺寸划分体网格后,有限元单元数量为18 754,节点数量为19 130。为避免求解过程中出现无法收敛的情况,对所生成网格进行质量分析,结果显示网格质量为0.9,符合有限元分析要求。

拓扑优化是在有限元分析的基础上实现的,有限元分析时施加载荷和边界条件的方式对拓扑优化结果起决定性作用。在正常工作情况下,齿轮以圆周运动的方式周期性运转,齿轮的每个齿都要与其他齿轮的齿相接触从而传递动力,在此过程中,齿轮受到垂直于齿轮啮合面的压力。因此,本文所采用的载荷加载方式为在齿轮每个齿的啮合面上施加100 MPa的压力,并将齿轮内孔固定。如图2所示,A为固定区域,B为施加载荷区域。

图2 齿轮有限元模型边界条件

1.3 齿轮拓扑优化

拓扑优化技术是基于模型有限元分析结果优化模型材料分布的常用手段。当齿轮有限元模型建立好后,即可在ANSYS19.0中使用求解器进行模型分析,图3所示为齿轮模型的应力云图。由图可以看出,应力集中处为固定区域,齿面未受较大应力,从而导致材料浪费。

图3 齿轮应力云图

获得齿轮模型分析结果后即可进行后续拓扑优化,目前常用的拓扑优化方法有变密度法、均匀化法、渐进结构优化法、水平集方法等[14]。本文选用变密度法对齿轮模型进行优化处理,以结构柔顺度作为优化时的目标函数,柔顺度越小,刚度越大,从而结构抵抗变形的能力越好。以优化结构的体积分数作为优化时约束条件,其数学模型如下:

min:c(x)=UTKU

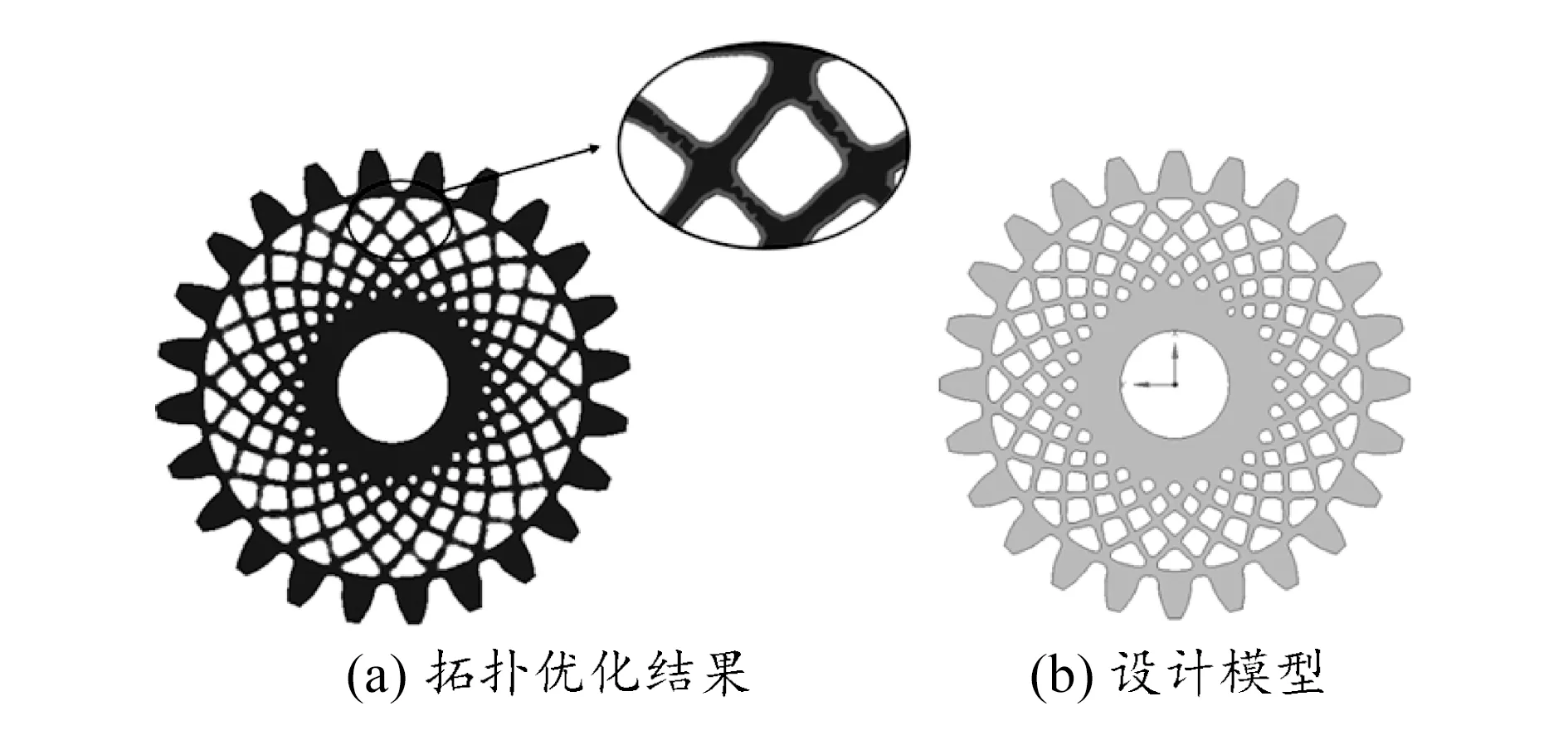

式中:c(x)为结构柔顺度;U为结构位移向量;K为刚度矩阵;V(x)为优化结构的体积,x为单元密度;V0为结构初始体积;f为结构体积分数。拓扑优化结果如图4所示。

图4 齿轮结构拓扑优化设计示意图

由图可知,优化域内的孔边界非常粗糙,需要对其进行进一步处理。由于齿轮模型的每个齿的法向力加载方式一致,因此每个齿沿齿心方向孔的个数、形状及尺寸都相同,基于此,本文对其中一个齿沿齿心方向对应的孔的边界进行处理,然后采用沿轴向阵列的方式实现对整个齿轮进行拓扑优化结果的后处理。考虑到齿轮在工作过程中有时需要做不定向的圆周转动,在处理孔边界时应保证孔具有对称性。由于本文所优化的直齿轮齿数为24,因此需要对处理好的单个齿对应的孔边界沿轴向阵列24次,圆周阵列的圆心角设为15°。

获得经光顺边界的齿轮拓扑优化结果后,将该模型导入有限元软件中,并依据1.1节所介绍的参数与流程建立有限元模型并进行求解。图5所示为拓扑优化后的有限元模型的应力云图,由图可知,齿轮所受应力可沿着拓扑优化所保留的材料顺利传入齿轮内部。

图5 优化后齿轮应力云图

2 齿轮点阵结构设计

2.1 点阵单元设计

点阵结构除具有高比强度、高比刚度等优越的力学性能外,在能量吸收、能量储存等方面也有许多优良的特性,目前已广泛应用在航空航天及医疗等领域。

点阵结构类型多样,其功能特性与拓扑构型密切相关,国内外对胞元构型进行了大量研究,并且获得了不同胞元构型的力学性能。Ushijima等[15]对体心立方(BCC)胞元和面心立方(FCC)胞元的力学特性进行了研究,提出了计算其力学性能的方法。陈立明等[16]运用均质化等效数学模型来分析点阵夹层力学性能,并用所得结果对有限元仿真结果进行了验证。

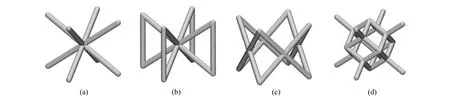

点阵结构通常通过增材技术制造,打印过程中需要其自支撑,符合要求的点阵单元如图6所示。

图6 点阵单元

图6(a)为BCC单元,具有一定的抗拉和抗压能力,但抗扭转能力一般;图6(b)为BCCZ单元,在BCC单元的基础上加了4根杆增加了其单向承载能力,力学性能优于BCC单元,但抗扭转能力没有得到较大提高;图6(c)为FCC单元,其抗拉、抗压和抗弯能力较强,但抗扭转能力相对BCCZ较差;图6(d)为金刚石单元,其综合力学性能较好,抗扭转能力也较强。考虑到齿轮在工况下所受载荷以扭转为主,齿轮的载荷主要是纯扭转载荷,需要选择一种抗扭转能力较强的点阵结构类型,故本文选用金刚石单元。

2.2 点阵单元参数选择

点阵单元主要参数有胞元尺寸和杆径大小,不同胞元尺寸和杆径大小对齿轮力学性能影响较大,因此通过力学仿真确定两种参数。

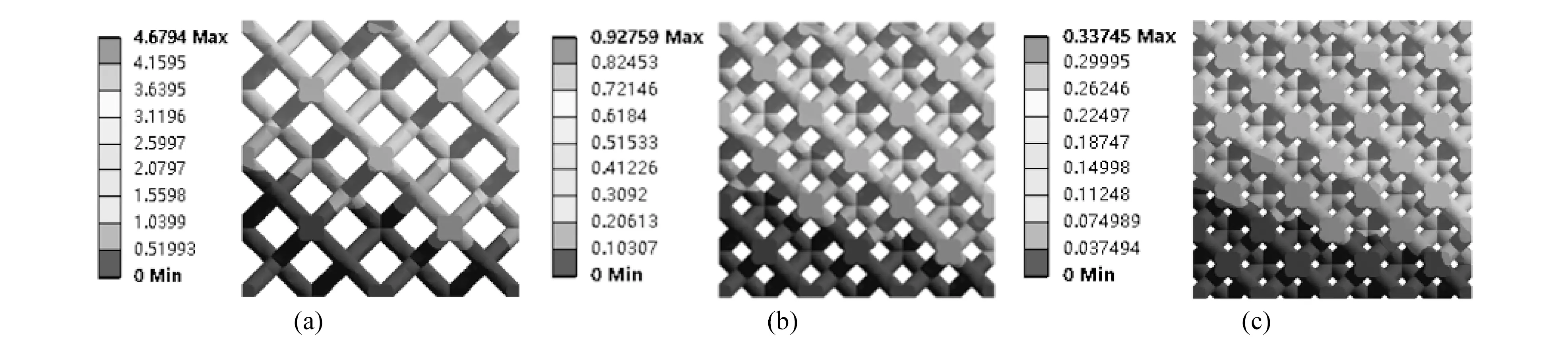

首先对不同胞元尺寸的金刚石单元进行仿真,分别设计3 mm×3 mm×3 mm、4 mm×4 mm×4 mm、6 mm×6 mm×6 mm,杆径为0.6 mm的点阵结构,施加扭转载荷,分析结果如图7所示。

图7 不同点阵胞元结构位移云图

对金刚石杆径大小进行仿真,建立尺寸为4 mm×4 mm×4 mm的胞元结构,杆径分别为0.5 mm、0.6 mm、0.7 mm,有限元分析结果如图8所示。

由图7和图8可以看出,在杆径大小相同的情况下,胞元尺寸越小,则胞元数量越多,该点阵结构的力学性能越优异;在胞元尺寸相同的情况下,杆径越大,则点阵结构的力学性能越优异。但是随着胞元数量和杆径的增加,胞元结构质量越大,孔隙率下降。综合分析,在保证齿轮力学性能的基础上,要求齿轮结构质量最小,则胞元尺寸为4 mm×4 mm×4 mm、杆径为0.6 mm较为适宜。

图8 不同杆径的胞元结构位移云图

2.3 点阵单元填充与仿真

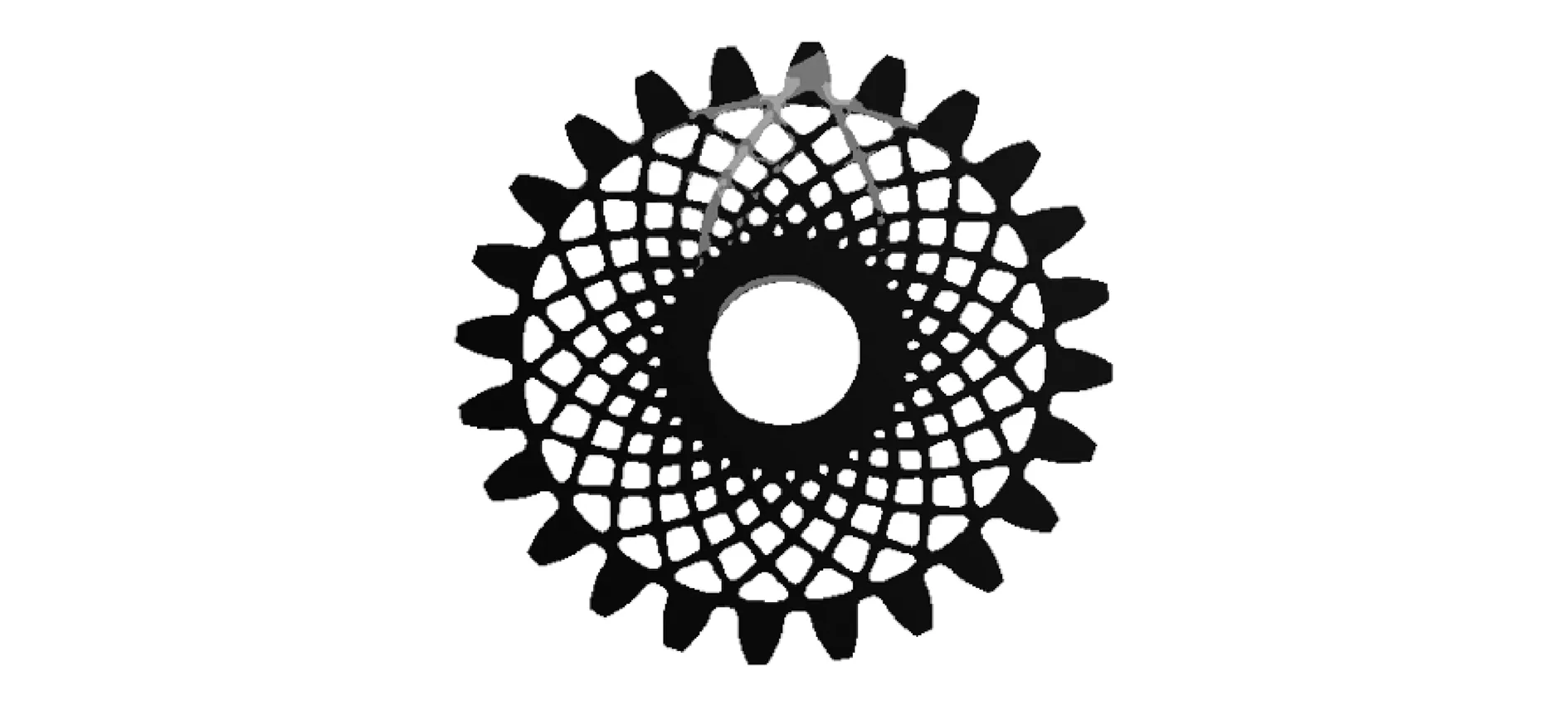

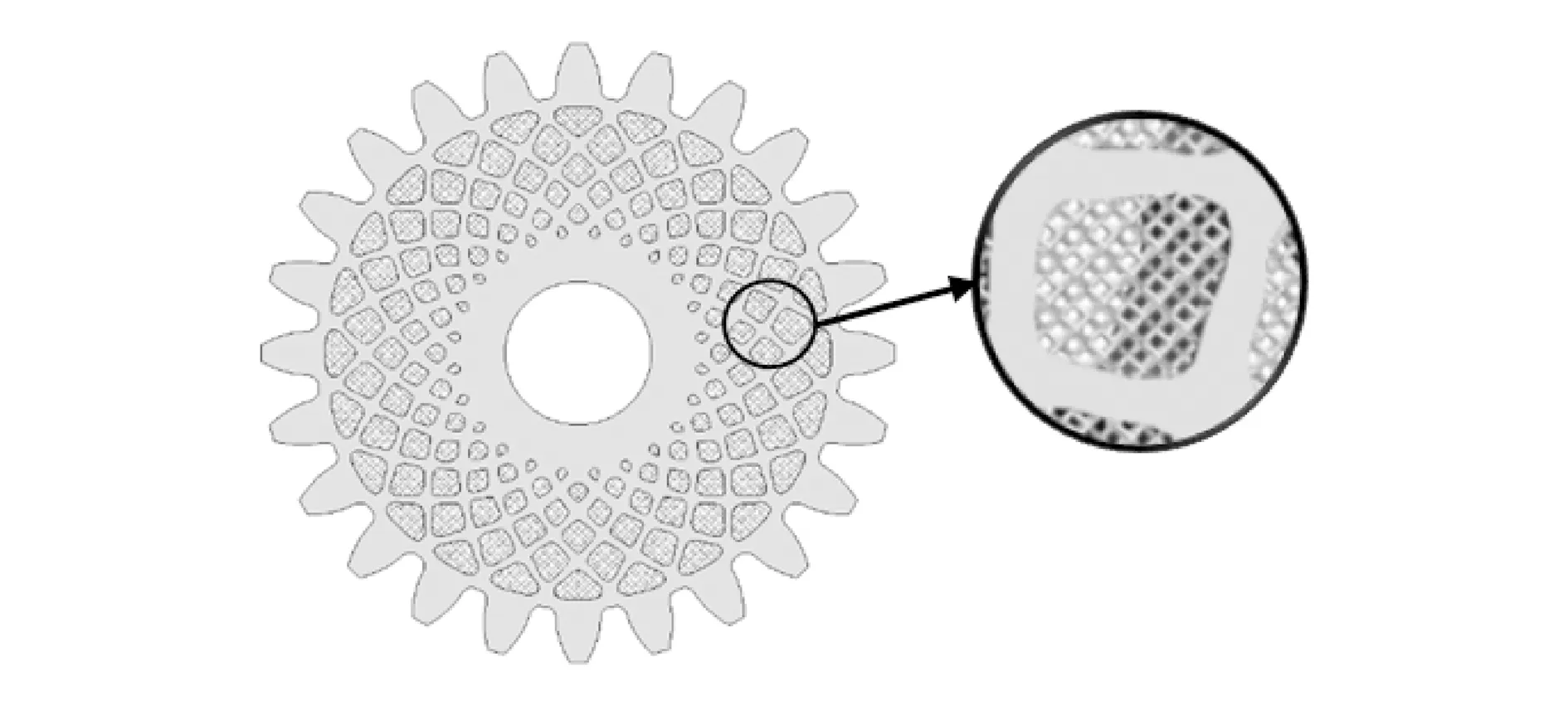

借助于3-matic软件进行金刚石单元的设计和填充,胞元尺寸为4 mm×4 mm×4 mm,杆径为0.6 mm,用金刚石点阵填充齿轮拓扑优化后材料被去除的区域,填充后的模型如图9所示。

图9 填充点阵单元

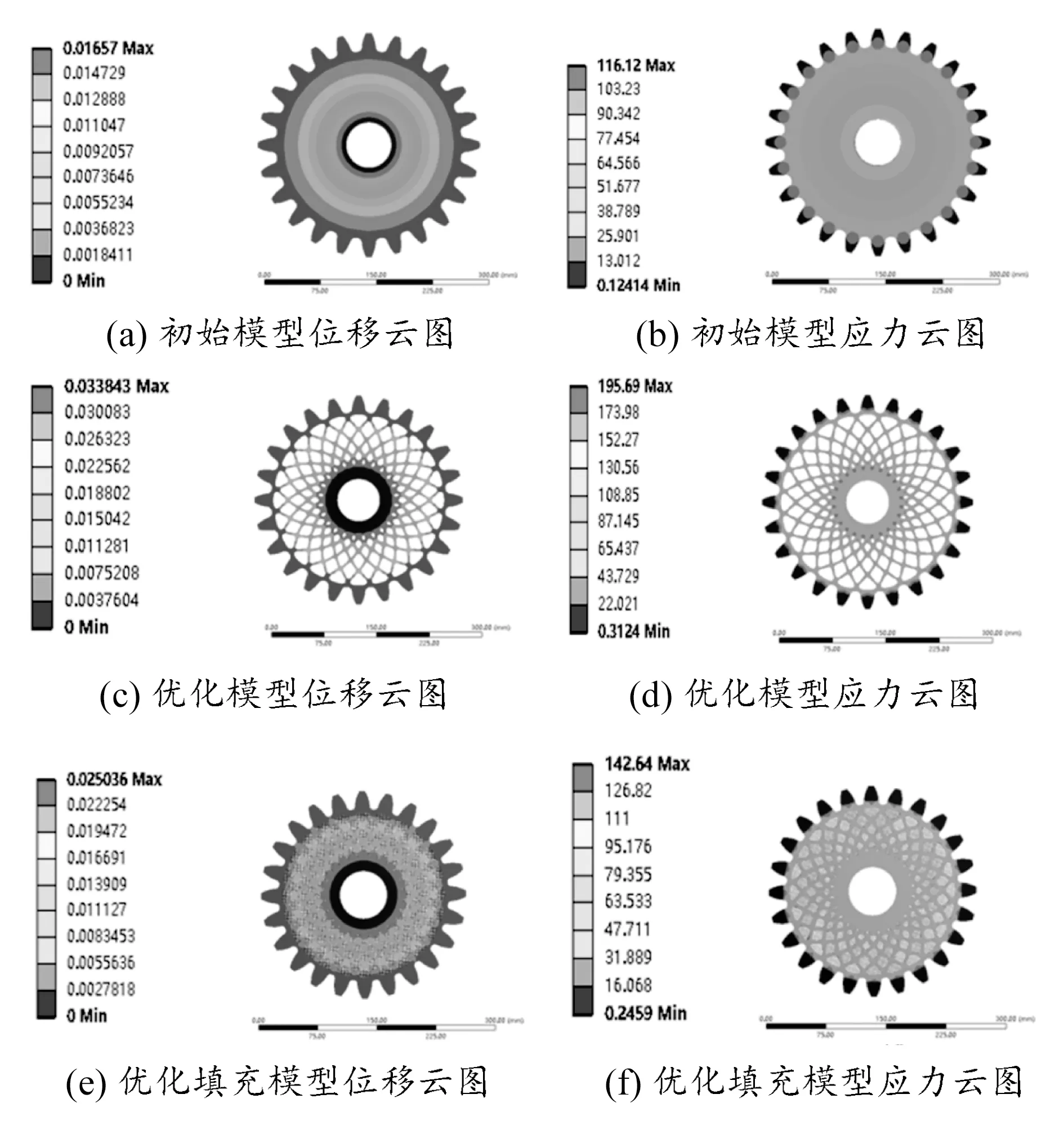

填充模型设计好后,对初始齿轮模型、拓扑优化模型和填充模型分别设定1 000 rad/s的转速、中心轴固定的加载方式进行性能分析。由于点阵单元数量巨大,分析较为困难,因此采用将填充模型的点阵结构转化为梁单元,并与实体绑定的等效方式进行分析,得到3个模型的应力云图与应变云图如图10所示。

图10 不同齿轮结构的仿真分析结果

由图10和表2可以看出,拓扑优化模型填充金刚石点阵后,最大应力和最大位移均下降,力学性能优于优化模型,体积相较于初始模型减少了28%。

表2 齿轮力学性能

3 结束语

通过将拓扑优化技术与点阵填充技术相结合实现齿轮的轻量化设计,使得所设计的齿轮在强度下降不超过25%的要求下,质量减少了28%。通过本文的研究可以发现,运用拓扑优化技术不但使齿轮的应力分布更加均匀,而且提高了其疲劳寿命。由于金刚石点阵具有较强的抗扭转能力,填充金刚石点阵结构后齿轮结构的整体性能得到提升,运转时抗扭转能力更强。在实际工程应用中,其他许多具有优越力学性能的点阵单元能否替代金刚石单元,还需要进一步地研究和探讨。