旋流连续离心分选机对赤铁矿分级的响应曲面法优化分析

2022-08-18谢海云柳彦昊李圆洪陈禄政陈家灵

张 培 谢海云,2 柳彦昊 李圆洪 陈禄政 陈家灵 曾 鹏

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.云南省战略金属矿产资源绿色分离与富集重点实验室,昆明 650093)

离心分离是利用离心力场将矿粒密度差转化为沉降速度差从而实现对轻、重矿物分离的方法[1-3]。目前,国内广泛使用的离心分离设备为卧式离心机,国外主要为Knelson[4]和 Falcon[5]离心机。与重选、浮选和磁选设备相比,上述离心分离设备具有操作简单、运行成本低、环境友好和富集比高等优点。但整体来看,离心选矿机依然存在处理量小的缺点,且多用于精矿产率小的贵金属或锡矿石的分选,极少用于处理重矿物产率高的矿石。

昆明理工大学自主开发的旋流连续离心分选机,工作原理为依靠矿浆自旋形成的离心力场和反冲水阻力的综合作用,可使轻、重矿物分别从溢流管和沉降锥排出而实现物料的连续分级。该设备克服了卧式离心机间歇式工作和处理量小的缺点,可实现连续作业,具有处理量大、运行维护方便等优点[6]。本论文首先采用旋流连续离心分选机对赤铁矿进行分级试验影响因素研究;其次对试验结果采用响应曲面法(RSM)[7,8]进行分析并确定优化的工艺参数,最后根据优化的工艺参数进行不同粒级赤铁矿的分级试验验证,取得了良好的指标。本文为响应曲面法指导旋流连续离心分选机用于赤铁矿的高效分级提供了一定的研究基础。

1 试验

1.1 试验矿样

试验矿样为赤铁矿,取自昆明钢铁集团大红山矿业公司选矿厂。首先将矿样粗碎、细碎至-2 mm,再经磨矿和筛分,分别得到+0.15、+0.074~-0.15、-0.074 mm三个粒级的赤铁矿用于分级试验。矿样中主要金属矿物为赤铁矿,铁品位为64.12%,脉石矿物为石英。

1.2 试验设备

试验主要设备为 FHC-100 型旋流连续离心分选机,见图1。主要部件包括切向给矿管、溢流管、沉砂管、旋流柱、分选腔、沉降锥、沉降室等。配套试验设备有立式给矿砂泵、矿用搅拌槽等。旋流连续离心分选机的工作原理:将矿浆以一定的压力切向泵入给矿管,矿粒首先在旋流柱内实现预沉降分离,然后进入分选腔继续分选,大密度粗颗粒矿物在旋流场的作用下沿轴向向下运动的同时沿径向向外运动,逐渐穿过流化孔进入沉降室并由沉砂口排出;小密度细颗粒矿物先沿轴线向下运动,在反冲水作用下,沿轴线中心形成一向上运动的内涡旋并由溢流管排出。

图1 旋流连续离心分选机实物和示意图

1.3 试验方法

1.3.1 分级试验

将一定浓度(10%)的矿浆给入搅拌桶,充分搅拌均匀后,打开砂泵排矿阀门,调控旋流连续离心分选机的沉降室压力和反冲水压力,在溢流口和沉砂口接取产品。每次分级试验结束后,对沉砂产品和溢流产品过滤、烘干并称重,计算不同粒级赤铁矿的分级效率。

图2 分级试验流程

1.3.2 响应曲面优化设计

响应曲面法(RSM)是优化随机过程的统计学试验方法[9]。目的是寻找试验指标与各影响因子间的定量规律,找出各因子水平的最佳组合并为试验研究提供指导。本研究采用Design-Expert12软件,根据不同粒级赤铁矿的分级试验数据,对影响旋流离心机分级的主要工艺参数,如给料压力、反冲水压力和底流口压力进行分析和优化,确定赤铁矿分级的主要影响因素和水平范围,对试验结果进行方差分析,探究各因素对赤铁矿分级效率的影响,再进行多元回归拟合和建立回归模型,最后得到优化的最佳工艺参数并用于指导试验研究。

2 结果与讨论

2.1 赤铁矿旋流离心分级试验影响因素研究

课题组前期的研究表明,给料压力、反冲水压力、底流口压力是影响旋流连续离心分选机分级效率的主要因素[10]。本部分针对+0.15(粗粒级)、+0.074~-0.15 mm(中粒级)和-0.074 mm(细粒级)的赤铁矿,研究这三个因素对其分级效率的影响。

2.1.1 给料压力对分级效率的影响

给料压力的大小决定旋流离心分选机离心强度大小,较高的给料压力能够产生较大的离心力,使矿粒达到更好的分级效果[11]。固定反冲水压力15 kPa、底流口压力30 kPa,不同给料压力时的试验结果见图3。

图3 给料压力对分级效率的影响

由图3可知,给料压力由30 kPa上升到50 kPa时,不同粒级赤铁矿的分级效率均有提高,可见较大的给矿压力可显著提高不同粒级赤铁矿的分级效率;但当给料压力继续升高到55 kPa时,各粒级赤铁矿的分级效率逐渐降低,因此给料压力为50 kPa较适宜。

2.1.2 反冲水压力对分级效率的影响

反冲水压力对不同粒级的物料具有选择阻碍作用,反冲水压力过大时阻碍粗粒级物料穿过流化孔,造成粗粒级物料的产率降低;反之,反冲水压力过小不能阻止细粒级物料进入沉砂,影响其分级效果。固定给料压力50 kPa、底流口压力30 kPa,不同反冲水压力时的试验结果见图4。

图4 反冲水压力对分级效率的影响

由图4可知,反冲水压力由0 kPa上升到10 kPa时,粗粒级赤铁矿的分级效率呈上升趋势,中粒级和细粒级赤铁矿的分级效率逐渐下降。当反冲水压力从10 kPa增加至20 kPa时,粗粒级赤铁矿的分级效率降低,中粒级和细粒级赤铁矿的分级效率上升。反冲水压力继续升高到40 kPa时,三个粒级赤铁矿的分级效率均逐渐降低,说明反冲水压力对各粒级赤铁矿失去选择性分级作用,不利于分级。结果表明较小的反冲水压力能够提高不同粒级赤铁矿的分级效率,则反冲水压力为10 kPa较适宜。

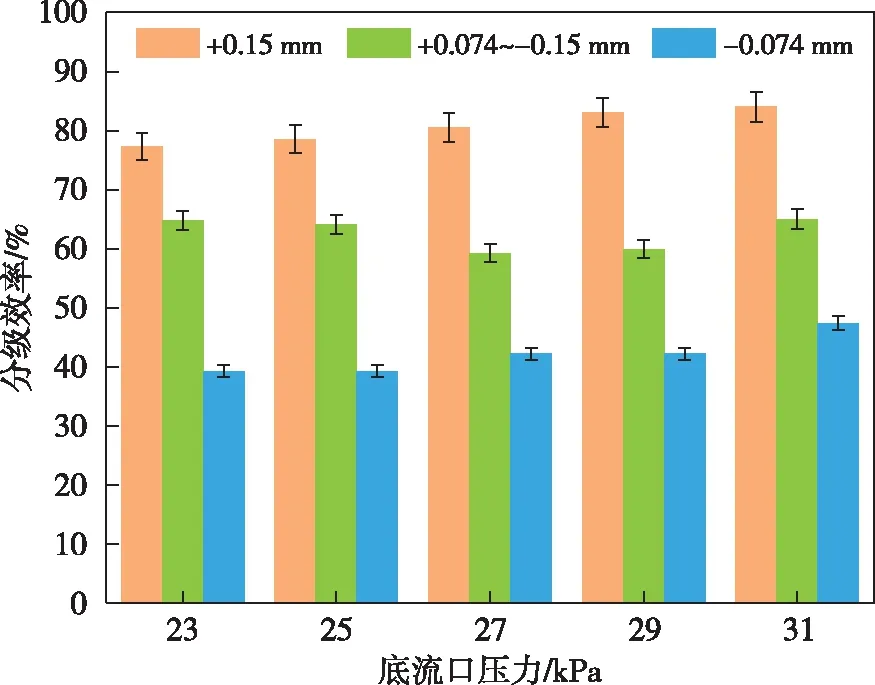

2.1.3 底流口压力对分级效率的影响

底流口压力影响设备的内部压力,对物料的分级有较大的影响。固定给料压力50 kPa、反冲水压力10 kPa时,不同底流口压力时的试验结果见图5。

由图5可知,随底流口压力的升高,粗粒级和细粒级赤铁矿的分级效率均呈升高的趋势,中粒级赤铁矿的分级效率约为65%,可见较适宜的底流口压力为 31 kPa。

图5 底流口压力对分级效率的影响

根据上述试验结果,不同粒级赤铁矿的最佳工艺参数为给料压力50 kPa、反冲水压力10 kPa、底流口压力31 kPa,此时,粗粒级(+0.15 mm)的分级效率为84.04%、中粒级(+0.074~-0.15 mm)的分级效率为65.02%、细粒级(-0.074 mm)的分级效率为49.35%。

2.2 响应曲面试验设计及分析

2.2.1 模型设计

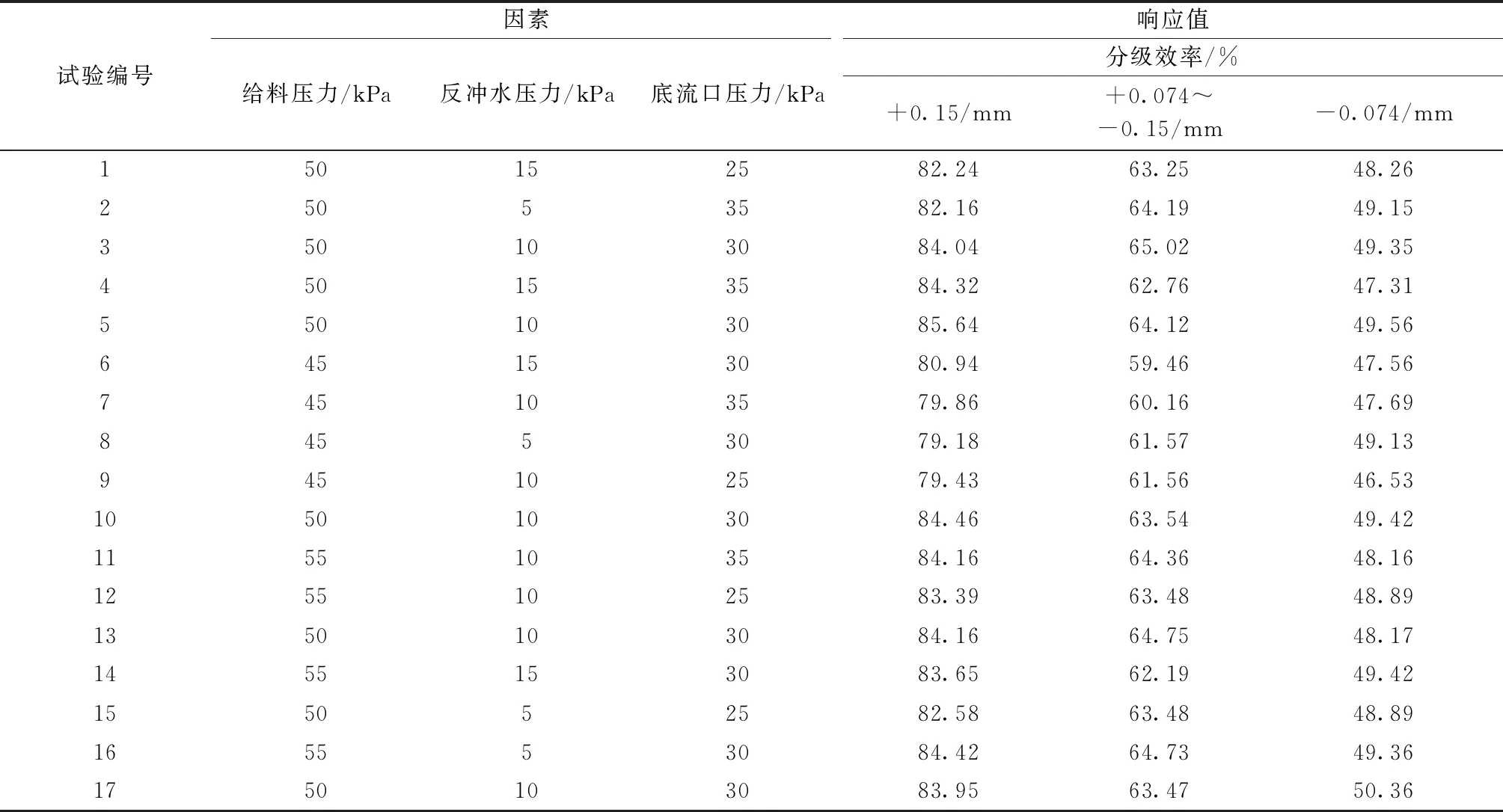

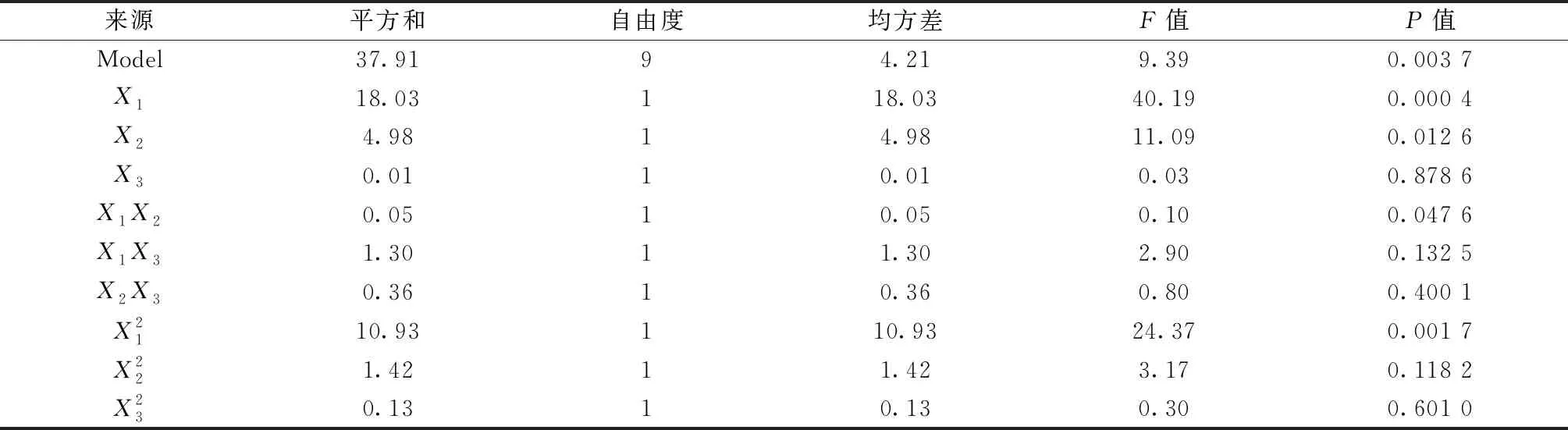

为进一步考察给料压力、反冲水压力、底流口压力及其交互作用对不同粒级赤铁矿分级效率影响的显著性,采用Design-Expert12软件中的Box-Behnken设计模块进行中心复合设计试验,以不同粒级赤铁矿的分级效率为响应值,对三因素(X1给料压力、X2反冲水压力、X3底流口压力)及其水平进行响应曲面设计,优化赤铁矿分级的工艺参数条件。采用三因素三水平的响应曲面法对工艺参数进行优化分析。表1是拟定的中心组合设计因素及水平,表2为2.1节中的各试验条件及对应的试验结果。

表1 中心组合设计因素及水平

2.2.2 回归方程方差分析

根据表1中的因素及水平值,由Design-Expert12软件生成的方案进行试验,试验方案共有17组试验点,各个试验条件下得到不同粒级赤铁矿的分级效率值见表2。

表2 因素与水平编码及其对应的试验值

对表2中的试验数据进行多元二次回归响应曲面拟合,粗粒级和细粒级的二次回归方程模型见式(1)、(2)和式(3):

粗粒级(+0.15 mm)的分级效率=84.45+

2.03X1+0.3513X2+0.3575X3-0.6325X1X2+

(1)

中粒级(+0.074~-0.15 mm)的分级效率=

64.18+1.5X1-0.7888X2-0.0375X3-

(2)

细粒级(-0.074 mm)的分级效率=49.37+

0.615X1-0.4975X2-0.0325X3+0.4075X1X2-

(3)

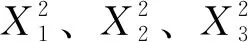

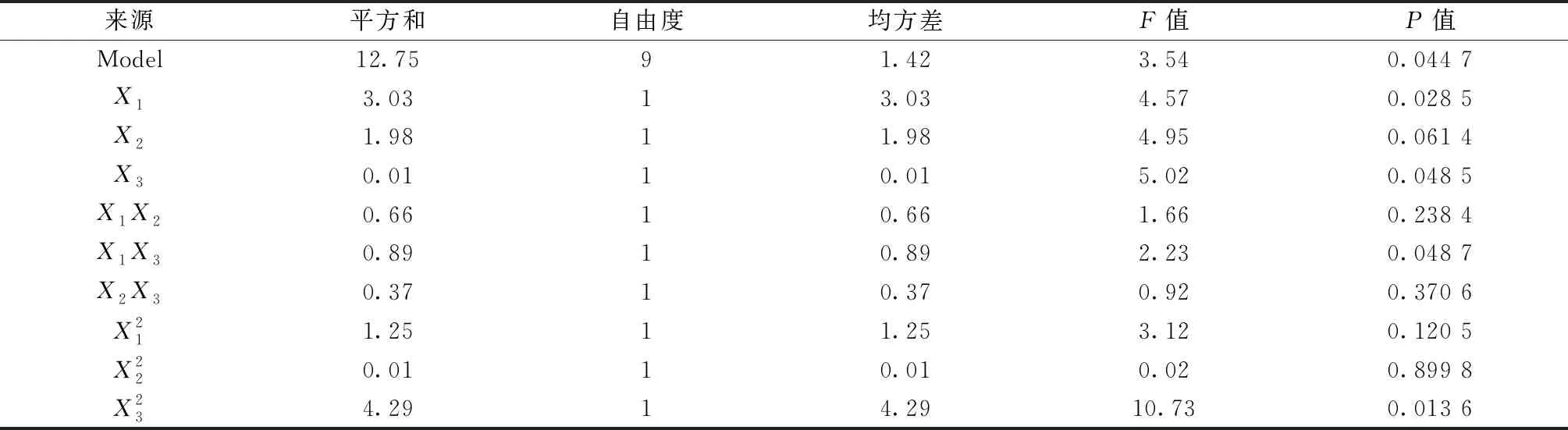

对不同粒级的赤铁矿的分级效率模型进行回归方差分析,结果见表3、4和5。其中P值代表拟合模型的显著性,当P≤0.05时,具有显著性;P≤0.000 1表明该拟合模型具有高度显著性[12,13]。

表3 粗粒级(+0.15 mm)赤铁矿的分级效率模型回归方差分析

表4 中粒级(+0.074~-0.15 mm)赤铁矿的分级效率模型回归方差分析

表5 细粒级(-0.074 mm)赤铁矿的分级效率模型回归方差分析

2.2.3 模型可信度分析

在上述分析的基础上,根据Design-Expert12软件中的Box-Behnken设计模块进行模型可信度分析,目的是检验模型的准确性和优化后试验条件的可行性。结果见图6。

图6 不同粒级赤铁矿的分级效率的实际值与预测值对比

2.2.4 响应曲面分析

等高线形状能够直观反映出两个因素之间交互作用的强弱,圆形表示两因素间的交互作用不显著,椭圆形表示两因素的交互作用显著。为了进一步研究试验中显著性因素间的交互作用和确定不同粒级赤铁矿分级的最优工艺条件,利用Design-Expert12软件对回归模型进行响应面分析,根据表2中的试验结果,得到给料压力、反冲水压力以及底流口压力对不同粒级赤铁矿分级效率的三维响应曲面图和等高线图,如图7所示。

由图7(a)可知,当底流口压力为30 kPa时,给料压力从45 kPa升高到50 kPa时,粗粒级赤铁矿的分级效率急剧增加,继续增加给料压力,赤铁矿的分级效率升高幅度较小;从变化曲线来看,给料压力对应的曲线比反冲水压力对应的曲线陡,表明粗粒级赤铁矿分级时,给料压力的影响大于反冲水压力;由图7(b)可知,当底流口压力为30 kPa时,给料压力对应的曲线较反冲水压力对应的曲线变化幅度大,表明中粒级赤铁矿分级时,给料压力比反冲水压力的影响显著;由图7(c)可见,当反冲水压力为10 kPa时,随着底流口压力的升高,细粒级赤铁矿的分级效率呈现出先升高后趋于平缓,且升高幅度比改变给料压力时的幅度大,表明底流口压力对细粒级赤铁矿分级效率的影响比给料压力更为显著。

图7 各显著性因素对不同粒级赤铁矿分级效率的影响

2.3 优化后的最佳条件及实际验证试验

采用Design-Expert12软件中的Numerical模块对试验进行优化分析,得到各粒级赤铁矿分级的最优试验条件为,给料压力51.35 kPa、反冲水压力12.14 kPa、底流口压力32.27 kPa,并预测此条件下经旋流连续离心分选机分级后,粗粒级(+0.15 mm)、中粒级(+0.074~-0.15 mm)和细粒级(-0.074 mm)赤铁矿的分级效率分别为84.67%、66.23%和50.39%。

在上述优化得到的参数条件下进一步进行实际试验验证,目的是检验预测模型的准确性。3次试验中粗粒级、中粒级和细粒级赤铁矿的分级效率的平均值分别为87.76%、68.19%和53.12%,与预测值相比相对误差分别为3.5%、2.8%和5.1%,说明所建立的模型是可靠的,此模型可以有效优化赤铁矿分级试验,提高各粒级赤铁矿的分级效率。优化试验条件下各粒级赤铁矿分级效率的预测值与实际值对比见表6。

表6 优化试验条件下各粒级赤铁矿分级效率的预测值与实际值对比

3 结论

1)旋流连续离心分选机是利用各粒级矿料所受到的离心力、重力以及阻力等的不同,将矿粒密度差转化为沉降速度差,从而实现对不同粒级矿物的选择性分级。

2)旋流离心分级试验表明,在给料压力50 kPa、反冲水压力10 kPa、底流口压力31 kPa的最佳条件下,粗粒级(+0.15 mm)、中粒级(+0.074~-0.15 mm)及细粒级(-0.074 mm)赤铁矿的分级效率分别为84.04%、65.02%、49.35%。

3)响应曲面模型分析表明,给料压力(X1)、反冲水压力(X2)、底流口压力(X3)及其之间交互作用对赤铁矿的分级均有显著影响。单因素对粗粒级(+0.15 mm)、中粒级(+0.074~-0.15 mm)、细粒级(-0.074 mm)赤铁矿分级影响的大小关系分别为X1>X2、X1>X2、X3>X1,同时X1X2、X1X2、X1X3因素之间的交互作用分别对粗、中、细粒级赤铁矿分级效率的影响显著。

4)通过响应曲面法优化得到最佳赤铁矿分级试验参数为给料压力51.35 kPa、反冲水压力12.14 kPa、底流口压力32.27 kPa,在此条件下进行验证试验,得到粗粒级(+0.15 mm)、中粒级(+0.074~-0.15 mm)和细粒级(-0.074 mm)赤铁矿的分级效率的平均值分别为87.76%、68.19%和53.12%的良好指标,与模型预测值基本吻合,模型可信度高,试验设计合理。