汽车A级曲面质量标准及其基于ThinkDesign的检测方法

2022-08-18杨庆波陈雪元王达鹏李井微王腾飞

杨庆波,陈雪元,王达鹏,李井微,王腾飞

(中国第一汽车股份有限公司工程与生产物流部,吉林 长春 130011)

0 引 言

汽车造型设计是汽车开发流程中的一个重要环节,其最终输出的三维数字模型就是A级曲面,既是汽车造型设计艺术的表达,又是汽车工程开发的载体。随着计算机技术和信息技术的快速发展,对车身的A级曲面的质量要求越来越高。

本文着重介绍汽车C级、B级、A级曲面的质量标准以及基于ThinkDesign进行A级曲面质量检测的方法。

1 曲面分类及其质量标准

1.1 曲面分类

按照装配位置来划分。所有可见的表面按A级曲面考虑。在汽车业也有这样一种分类法:车身外表面为A级面,白车身;不显见表面,比如内饰表面为B级面;不可见表面为C级面;按照曲面本身的质量来划分。涉及曲面拓扑关系、位置、切线、曲面边界处的曲率和曲面内部的patch(补丁)结构。比如有一些意见认为“点连续”的是C级面,切线连续的是B级面,曲率连续的是A级面。

1.2 各级质量标准

极少可见区域或不可见区域的曲面被称为C级曲面。C级曲面质量标准:曲面的质量要达到1阶或1阶以上连续(X阶连续是指几何数学的连续性),局部极少可见区域、不可见区域要达到0阶或0阶以上连续,拼接面特征面间拼接处位置偏差小于0.02 mm,角度偏差小于0.2°,局部较难的面特征面间拼接处位置偏差小于0.03 mm,角度偏差小于0.5°,不重要的较小的易成型零件特征面间拼接处位置偏差小于0.05 mm,角度偏差小于1.0°。可以是patch数(修补面、补丁面数量)少于20的多patch面,和高于6阶且小于12阶的高阶曲面,曲面的质量要达到2阶连续或2阶以上连续,局部极少可见区域达到1阶或1阶以上连续。

少可见区域的曲面或达不到A级要求的较好曲面,称为B级曲面。B级曲面质量标准:B级曲面中95%大面和明显区域特征面间拼接处位置偏差小于0.01 mm,角度偏差小于0.1°,要求1阶或1阶以上曲率连续,且应为单片面,u和v方向(u方向为行,v方向为列)控制点不超过6个,过渡区域不超过8个。每个特征面应曲率较接近并控制点分布在曲面单侧。其他个别确难单patch的特征面的patch数在v和u方向都不大于6个,个别确难、使阶数不大于6阶(阶数为控制点数减1)的特征面的最高阶数不大于8阶。其他不明显区域或局部难拼接面特征面间拼接处位置偏差小于0.02 mm,角度偏差小于0.2°,可以是patch数少于10的多patch面,和高于6阶小于12阶的高阶曲面,圆角与圆角之间角度偏差小于0.2°。

高可见区零件称为A级曲面。A级曲面质量标准:相邻两A级曲面间隙小于0.005 mm,切率改变小于0.16°,曲率改变小于0.005°,且应为单片面,u和v方向(u方向为行,v方向为列)控制点不超过6个,过渡区域不超过6个。每个特征面应曲率较接近并控制点分布在曲面单侧,要求达到2阶或2阶以上曲率连续(曲率梳外缘光滑连接),其他弱反光面,为1阶或1阶以上曲率连续。特征面在分快线(分缝线)处在高可见区要2阶及2阶曲率以上曲率连续,少可见区域、不特别重要的零件分块处(缝隙处)区可小区域1阶曲率连续(因造型因素不连续也可以例外)。特征性不连续属正常造型设计,对于大曲面特征最好采用单一特征曲面,个别必须用两个特征面拼接的高可见区大面,要2阶或2阶以上曲率连续(曲率梳外缘光滑连接),以使曲面质量达到较高水平。

表1 曲面阶数、连续级别与曲面质量级别的关系

1.3 A级曲面的特征

A级曲面的特征:所有特征都必须具有可扩展性和可编辑性。可编辑性是指可以对该特征面进行曲率延伸(见图1),可扩展性是指可以通过取消修剪看到该特征面的原始面(见图2)。

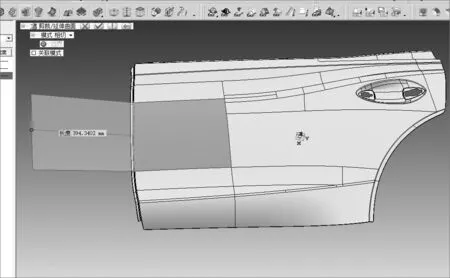

图1 可编辑性

图2 可扩展性

2 曲面连续性级别及其基于ThinkDesign曲面的质量检测方法

2.1 曲面连续性级别

连续性的级别:G0-位置连续;G1-切线连续;G2-曲率连续;G3-曲率变化连续。

G0-位置连续(见图3),也称点连续,只是端点重合,而连接处的切线方向和曲率均不一致。这种连续性的表面看起来会有一个尖锐的接缝,属于连续性级别最低的一种。

图3 G0-位置连续

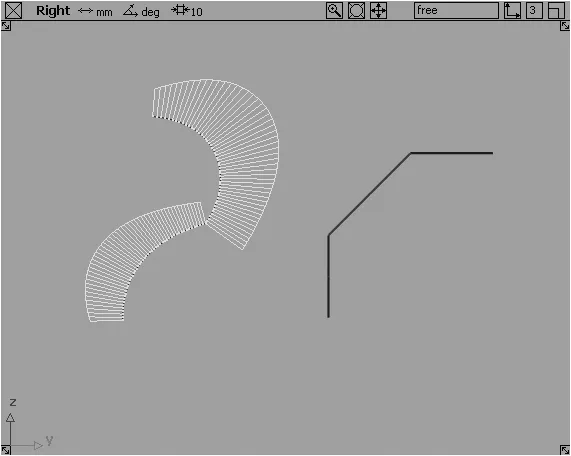

G1-切线连续(见图4),不仅在连接处端点重合,而且切线方向一致(可以看到相连的两条线段梳状图在接触点位置是在一条直线上的)。

图4 G1-切线连续

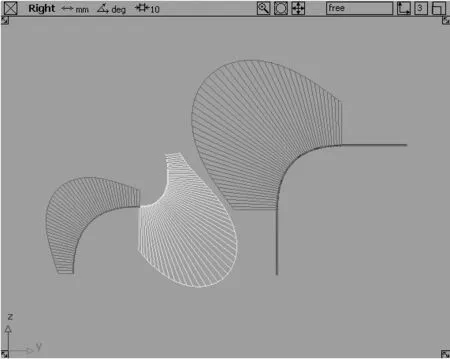

G2-曲率连续(见图5),不仅符合上述两种连续性的特征,而且在接点处的曲率也是相同的,这种连续性的曲面没有尖锐接缝,也没有曲率的突变,视觉效果光顺流畅,没有突然中断的感觉。

图5 G2-曲率连续

G3-曲率变化率连续(见图6),这种连续级别不仅具有上述连续级别的特征,在接点处曲率的变化率也是连续的,这使得曲率的变化更加平滑。

图6 G3-曲率变化连续

2.2 基于ThinkDesign曲面的质量检测方法

基于ThinkDesign 软件进行A级曲面质量检测的方法有:曲率凸凹检测、斑马纹检测、高斯曲率检测、面的连续性检测、曲率梳检测。

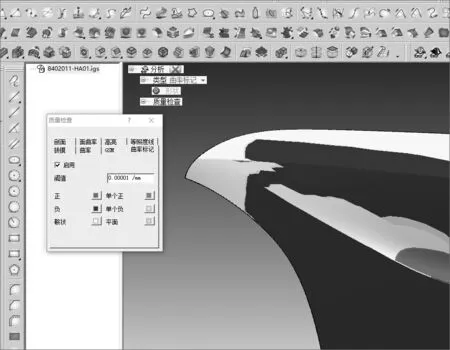

2.2.1 曲率凹凸检测

所有特征面尽可能为单凸或者单凹(见图7),即整个曲面只有一个曲率,避免A级曲面上某一特征面出现不规则的急剧变化。如产品造型需要,凸凹性已无法优化,需要跟产品部门沟通,得到他们的认可。

图7 曲率凸凹检测

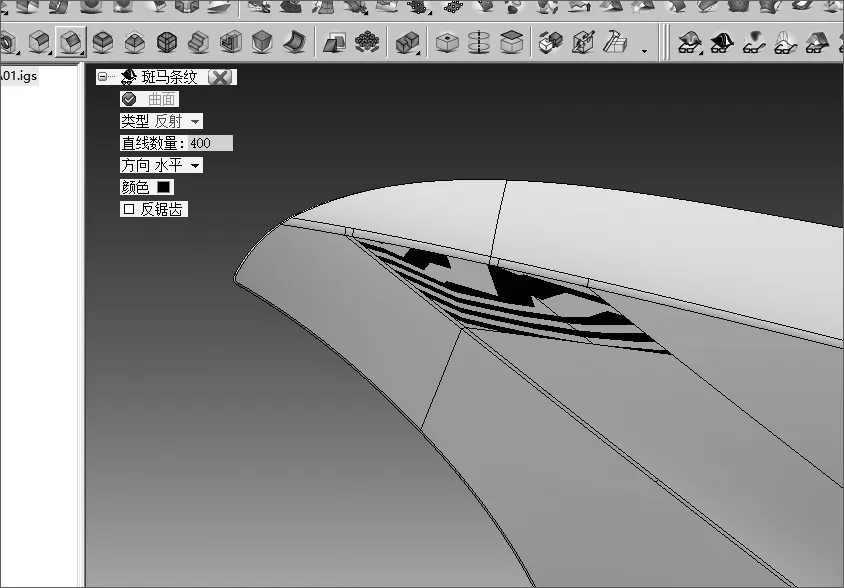

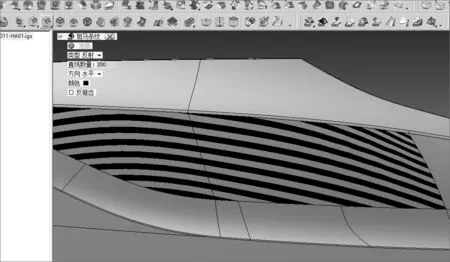

2.2.2 斑马纹检测

两个特征面处斑马纹出现尖角(见图8),说明该位置只达到了G1连续(见图9),斑马纹平滑过渡,说明该位置达到G2连续。

图8 斑马纹出现尖角

图9 斑马纹平滑过渡

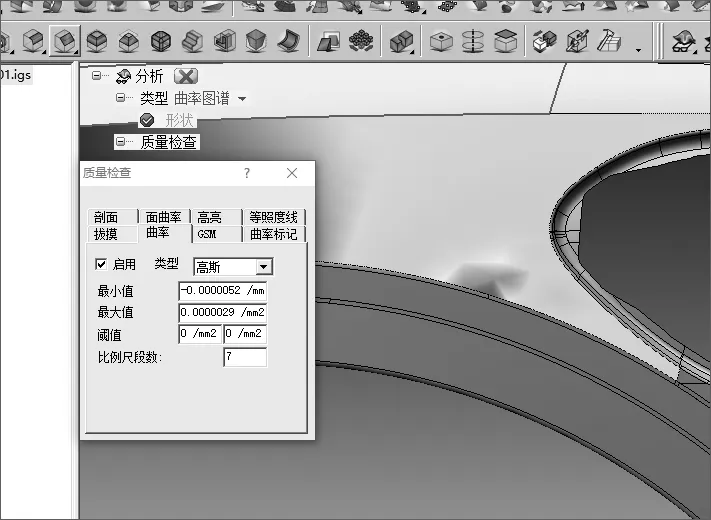

2.2.3 高斯曲率检测

高斯曲率是反映特征曲面一个弯曲程度,是通过特征曲面表面的颜色分布和变化来表示该特征面高斯曲率的分布和变化的。颜色的突变就表示高斯曲率的一个突变。如果两特征面公共边界上的高斯曲率发生突变,就说明该位置高斯曲率不连续(见图10),也就是曲率不连续,说明两个曲面的连接没有达到G2连续。

图10 高斯曲率出现突变

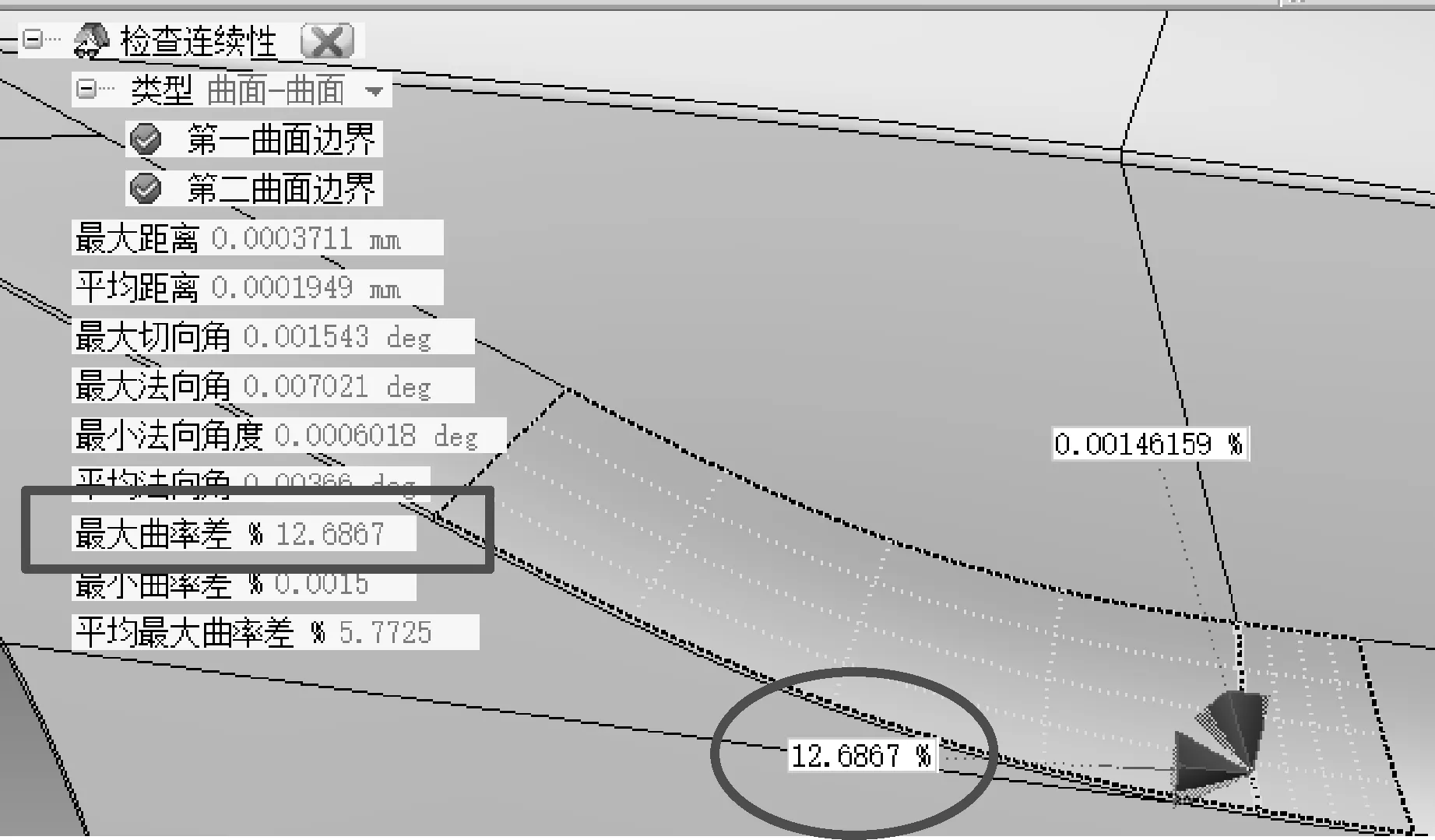

2.2.4 面的连续性检测

该功能主要用来检测相邻两个特征曲面相交边界的位置度关系。图11为两特征面的公共边界最大曲率差超出标准的情况,需要继续优化两个特征面的连续性。

图11 两特征面连续性检测

2.2.5 曲率梳检测

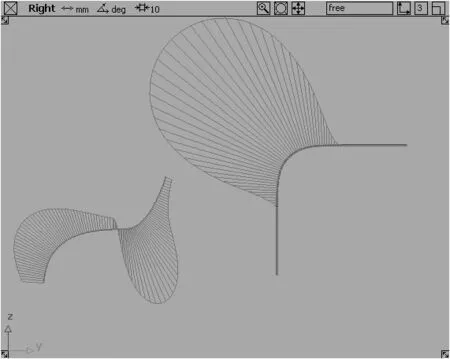

曲率梳检测:使用截面线曲率来检测相邻两个特征曲面间的连续性,是根据交接边界处曲率梳的各种位置连接关系来判断曲面的连续性。图12为曲率梳出现段差的情况,说明特征面连接处达到了切线连续G1,未到达曲率连续G2。

图12 曲率梳检测

3 结 语

汽车造型设计是汽车开发流程中的一个重要环节,本文详细介绍了汽车C级、B级、A级曲面的质量标准。结合工作中的实际案例,详细阐释了运用ThinkDesign工程技术软件对A级曲面进行质量检测的方法。为提高A级曲面的产品质量和新产品开发效率提供强有力的保障。