基于图像处理技术的注塑制品熔接痕量化研究

2022-08-18胡晓岳戴护民

单 志,胡晓岳,戴护民,张 宁

(广东机电职业技术学院,广东 广州 510515)

0 引 言

塑料制品在注塑成型过程中,不可避免地会出现翘曲、熔接痕、缩痕等缺陷,生产企业往往会尝试使用不同温度、压力、时间等成型工艺参数组合反复试模,试图找到合适的成型工艺参数组合,以减少这些缺陷,提高制品质量。

近几年来,国内外学者为提高制品质量和一次试模成功率,对注塑工艺参数优化做了大量的研究工作。基于有限元法和有限差分法的注塑CAE软件可以模拟塑料熔体在型腔内的流动,并将分析结果以直观的图片展示在电脑屏幕上,从而帮助人们提前调整工艺参数来减少甚至避免制品缺陷。但是注塑CAE分析需要在不同的成型工艺参数组合下反复分析解算来寻找最优工艺参数组合,依旧费事费力。李桂玲等[1]、陶正岗[2]、江丽珍等[3]采用注塑CAE技术结合正交试验设计优化工艺参数来减少翘曲变形,也有很多学者[4-10]利用注塑CAE技术结合智能算法对注塑模具工艺参数进行了优化,说明应用现代智能算法建立优化成型工艺参数是注塑成型加工的发展趋势。

现代智能算法不管是神经网络算法、支持向量机算法,还是遗传算法,都需要数值化的数据作为样本进行训练。因此塑料制品的缺陷必须进行量化,实际生产中往往用三坐标测量仪或卡尺直接测量,此种方法效率过低。近年来用注塑CAE软件,如Moldflow、华塑CAE等可以直接得到翘曲、缩痕、收缩率等数值化的结果,对实际生产具有一定的指导意义。也有研究者用二次开发技术获取熔接痕的数量以及每一条熔接痕的汇合角,用熔接痕总数量和熔接痕汇合角量化熔接痕缺陷强度,对智能优化工艺参数具一定的科学价值。但是在实际生产中塑料制品熔接痕数量很多且无法避免,导致制品质量不合格的往往是外观表面上的最明显最长的那条熔接痕。设计人员只需要通过优化设计降低该熔接痕对产品质量的影响,就可以交出合格的塑料制品,而其他非外观面以及短的熔接痕,一般忽略不计。

本文作者通过注塑CAE软件模拟分析得到了塑料制品的熔接痕缺陷图片,基于Matlab软件的图像处理功能对熔接痕缺陷图片进行截取、分割、二值化、特征计算等操作,快速准确地得到了熔接痕实际长度,为现代智能算法优化工艺参数提供了数据基础。

1 数字图像处理技术

数字图像是通过数码相机和计算机软件(如绘图软件、CAD软件、CAE软件等)获取的、空间坐标和灰度均不连续的图像。它用离散整数数字表示,因此具有可处理性好、处理精度高的特点。数字图像处理技术是对数字图像像素矩阵使用计算机算法进行分割、特征提取等处理的技术。张振海等[11]应用数字图像处理技术识别地铁隧道裂缝,毛卫平等[12]则应用数字图像处理技术检测了陶瓷裂隙。

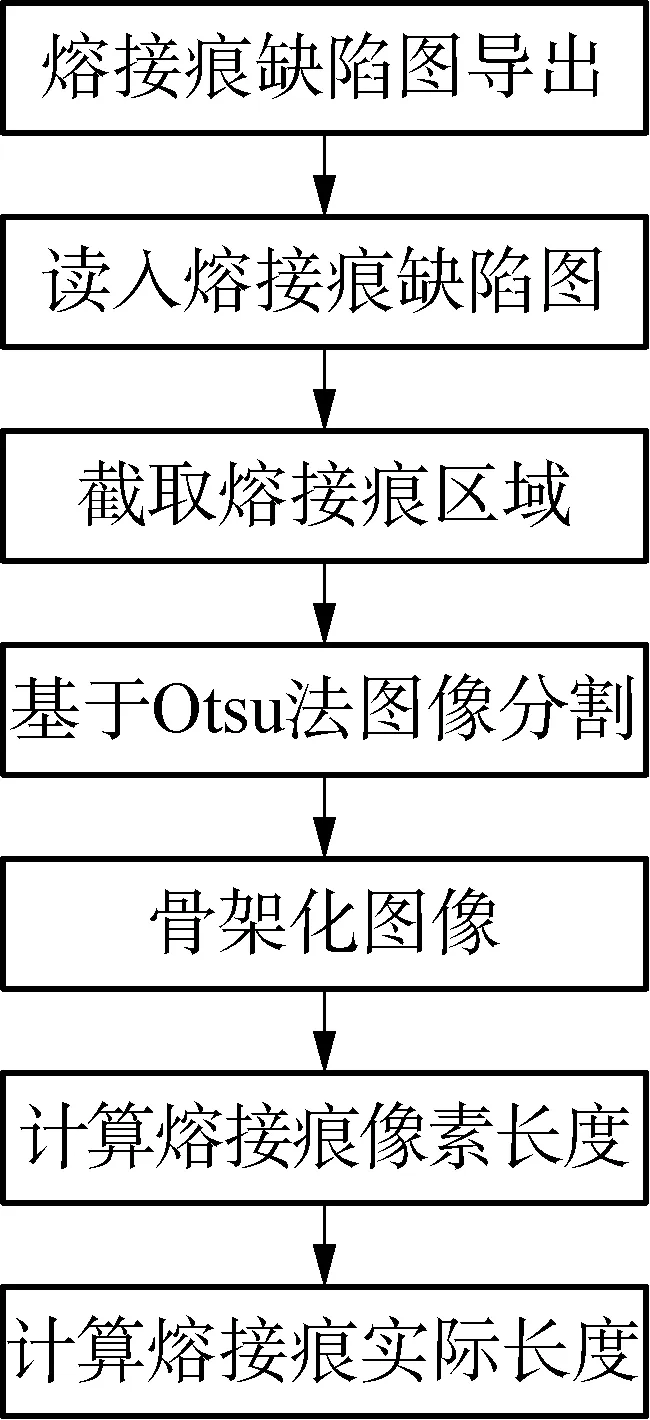

Matlab软件数字图像处理工具箱提供了大量可直接调用的数字图像处理函数和命令,如图像变换、增强、复原、分割、特征提取等。而注塑CAE软件输出的塑料制品熔接痕缺陷分析结果都是数字图像,利用Matlab软件读入塑料制品熔接痕缺陷图,再通过图像处理便可以获取量化后的熔接痕长度,相关流程如图1所示。

图1 用数字图像技术获取熔接痕长度流程

2 应用实例

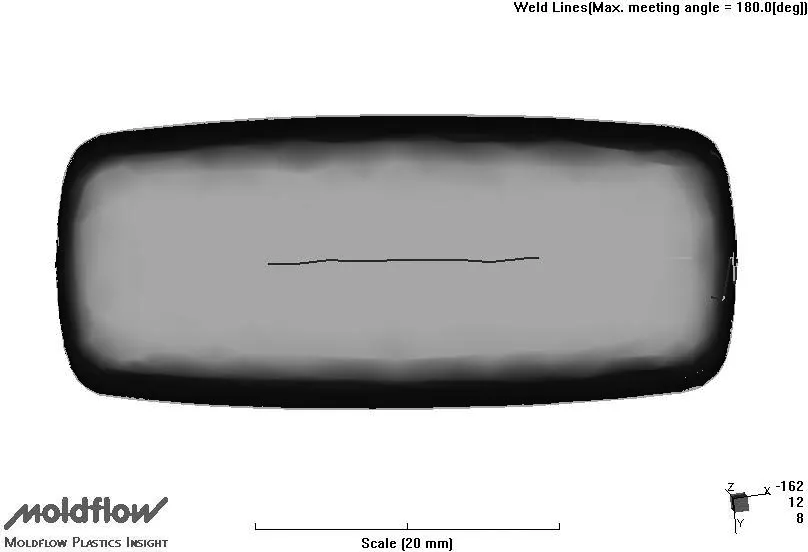

图2所示的塑料制品是汽车上的一个按钮,材料为ABS,其外观比较方正,内部加强筋较多,总体尺寸约为20 mm×40 mm×20 mm。由于客户要求外观面不能有浇口去除痕迹,需要设计潜伏式浇口,导致在外观表面存在一条比较明显的熔接痕。

2.1 模流分析

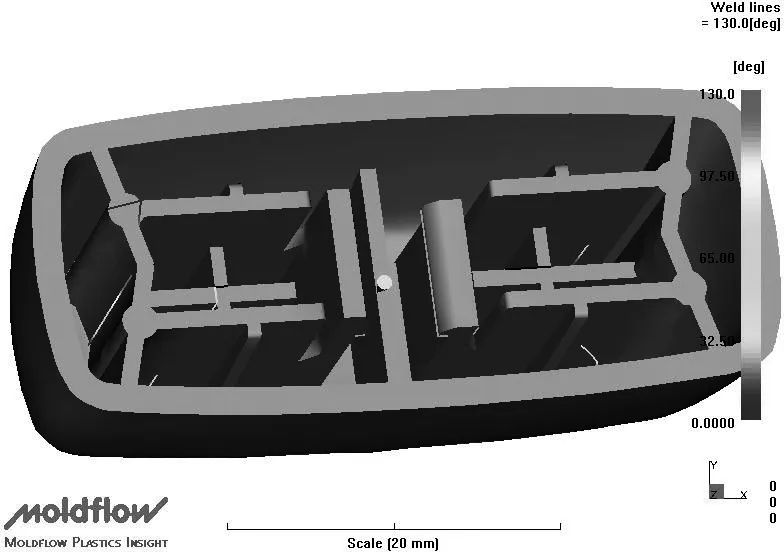

导入按钮的STL模型,选择材料为ABS,默认注塑机参数,设置固定的工艺参数(避免材料和工艺参数的不同影响熔接痕性能)。熔接痕分析结果如图2, 3所示,图2是塑料制品非外观面(反面)的熔接痕,它们较短,且在非外观面上,因此对塑料制品的影响可忽略不计。本研究主要以外观面(正面)的最长熔接痕为量化研究对象,图片下方提供了比例尺,通过该比例尺,可以大致估计熔接痕的长度。

图2 制品内部熔接痕

图3 制品正面熔接痕

2.2 制品熔接痕量化

2.2.1 读入熔接痕缺陷图

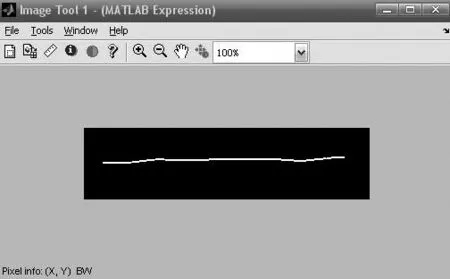

采用imread函数存放在电脑中的熔接痕数字图像,然后用imshow函数将熔接痕缺陷图现在Matlab软件中,如图4所示。

图4 读入Matlab软件后熔接痕图像

2.2.2 截取缺陷区域

为简化数字图像处理区域,将多余的区域去掉,保留数字图像中的熔接痕及其附近区域,该区域可以采用手动的方法截图,但要注意使用Photoshop等绘图软件进行截取,从而保证不改变图像大小。如果是批量化操作,也可以用Matlab软件相关函数来执行,图5所示为截取后的数字图像。

图5 截取后的区域

2.2.3 基于Otsu方法分割

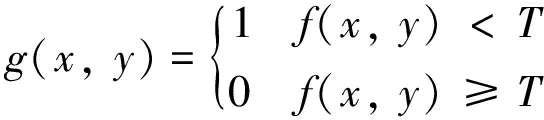

阈值分割法是一种将数字图像转换成黑白二值化数字图像的方法,原理是设定一个特征值T,遍历数字图像中的像素,大于等于T的像素转换成白色,小于T的像素转换成黑色。设原始图像为f(x,y),则分割后的图像为:

(1)

1为黑色,0为白色。

阈值分割法人工选择法和自动选择法,Otsu法(自动选择法)是一种使类间方差最大的阈值确定方法,所以也成了最大类间方差法。该方法具有简单、处理速度快等特点,是一种常用的阈值选取方法。其处理方法为假设在数字图像f(x,y)中,假设M×N为数字图像的大小,那么可得到下式:

ω0=N0/M×N

(2)

ω1=N1/M×N

(3)

N0+N1=M×N

(4)

ω0+ω1=1

(5)

μ=ω0*μ0+ω1*μ1

(6)

g=ω0(μ0-μ)2+ω1(μ1-μ)2

(7)

g=ω0ω1(μ0-μ1)2

(8)

N0为图像中像素的灰度值小于阈值T的像素个数;

N1为像素灰度大于阈值T的像素个数;

T为目标熔接痕和背景的分割阈值;

ω0为熔接痕(目标)的像素点数占整幅图像的比例;

μ0为熔接痕(目标)的像素平均灰度;

ω1为背景像素点数占整幅图像的比例;

μ1为背景像素平均灰度;

μ为整幅图像的平均灰度;

g为类间方差

Ostu方法通过遍历数字图像中所有得像素使得类间方差g最大的阈值T,即在直方图有两个峰值的图像中两个峰值之间的低谷值T。

Matlab软件中有现成的函数实现,函数名为:graythresh,该函数便是用Ostu方法求分割阈值T。用法如下:

img=imread(ˈ熔接痕.jpgˈ);

%读入塑料制品缺陷图片;

T = graythresh(img);

%阈值分割;

W = im2bw(img,T);

%将灰度数字图像转换为二值数字图像

如图6所示,被Ostu方法分割后熔接痕变成了白色(f(x,y)=0),背景变成了黑色(f(x,y)=1),即二值化图像。

图6 灰度分割后的熔接痕

2.2.4 骨架化

从注塑CAE软件得到的数字图像,塑料制品的熔接痕缺陷图像宽度为两个像素,不利于熔接痕图像长度的获取。因此利用Matlab骨架化图像处理功能在不改变图像的本质结构的情况下,将熔接痕图像转换成宽度1个像素的线条,利于后续熔接痕长度的获取。

Matlab软件中有现成的函数实现,函数名为:bwmorph,用法如下:

W1=bwmorph(W, ˈMinBranchLengthˈ ,25);%W为上面已经二值化的熔接痕图像。

2.2.5 计算熔接痕像素长度

骨架化后的二值图像中熔接痕像素长度可以用其像素面积近似表达,在Matlab软件中调用bwarea函数可以求得该面积。bwarea函数先通过为每个像素增加不同的权重值,再通过加权求和得到数字图像中熔接痕的面积。具体用法如下:

T = bwarea(W1) ;

%W1为上面骨架化后的熔接痕缺陷图。

计算熔接痕像素长度T1=268.5。

2.2.6 计算熔接痕实际长度

如图3所示,熔接痕缺陷图下方有个长度20 mm的比例尺,通过该比例尺可以得熔接痕的实际长度约为18 mm左右,但是准确的数值,还需要通过数字图像处理技术得到。

熔接痕实际长度=20 mm(比例尺实际长度)×熔接痕像素长度÷比例尺像素长度。

使用求得熔接痕像素长度的方法求取比例尺像素长度T2=301,那么熔接痕实际长度为268.5/301×20 mm=17.840 5 mm。

3 结 论

应用注塑CAE技术获取了塑料制品熔接痕缺陷图,基于MBTLAB的图像处理方法对制品缺陷-熔接痕缺陷进行数值量化,为学者们基于正交试验设计与现代智能算法优化工艺参数提高制品质量提供了数值化的缺陷结果。