基于Creo的汽车门框模具设计和模流分析

2022-08-18孙令真陈运胜张勇维张世良

孙令真,陈运胜,张勇维,张世良

(广州华立科技职业学院 电力与智能制造学院,广东 广州 511325)

0 引 言

Creo是一款应用非常广泛的三维软件,主要应用于三维产品设计与模具设计。除此之外,Creo还有一个模流分析功能,可以对产品进行模流分析。在模具设计前,一般都需要进行模流分析,对于模流分析中所发现的问题点,应进行综合评估,必要时应对模具结构进行相应的调整,以提高模具的一次性试模成功率[1-2]。本文以Creo为载体,对某品牌的汽车门框进行产品设计、模具工艺分析和塑料模具设计,并用Creo进行模流分析,并针对该产品的一个扣位及该扣位内部的筋位、该扣位根部的镂空位,设计了一个联动滑块机构,使其顺利脱模。

1 产品结构

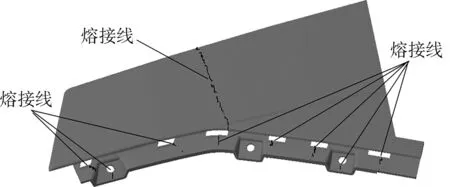

汽车门框是汽车前、后门之间的一个塑料件,其主要作用是引导汽车玻璃窗的升降,该产品不能变形,否则汽车玻璃窗无法顺利升降。应用Creo软件的拉伸、扫掠、切除、圆角、孔、筋等命令,创建汽车门框的三维实体,如图1所示,产品的表面平整,内表面有3个不同结构的扣位,其中扣位(一)尺寸较小,位于产品的一端;扣位(二)的开口指向产品内表面;扣位(三)的开口指向产品以外。在该扣位根部有一个镂空位,内部有一条凸起的筋,外部还有若干个圆孔、方孔和筋位。

(a) 视角一

(b) 视角二

用Creo软件设计该产品的三维实体后,再直接将三维实体转化为二维平面图,如图2所示,该产品的尺寸为346 mm×207 mm,高度为36 mm,壁厚为3.5 mm。从放大图中可以看出,扣位(三)内部筋位的高度为0.8 mm,在该扣位的根部有一个镂空结构,该镂空的侧壁与扣位斜面的夹角为5°,镂空位的壁厚较薄,主要是为了防止筋位的根部产生缩水。

图2 汽车门框的结构图

2 模具工艺分析

在模具设计之前,需要对产品进行模具工艺性分析,检测产品的脱模斜度是否符合要求,胶位厚度是否均匀,Creo软件提供了这方面的功能。用Creo对产品的脱模角度或壁厚进行分析时,对于产品拔模斜度超标或者胶位厚度不均匀的区域,Creo将会显示不同的颜色,非常直观。该产品壁厚检查结果为:主体部分壁厚2.5 mm,用深色表示;筋位壁厚2.0 mm,用浅色表示,如图3所示,产品壁厚符合模具要求。

图3 产品壁厚分析

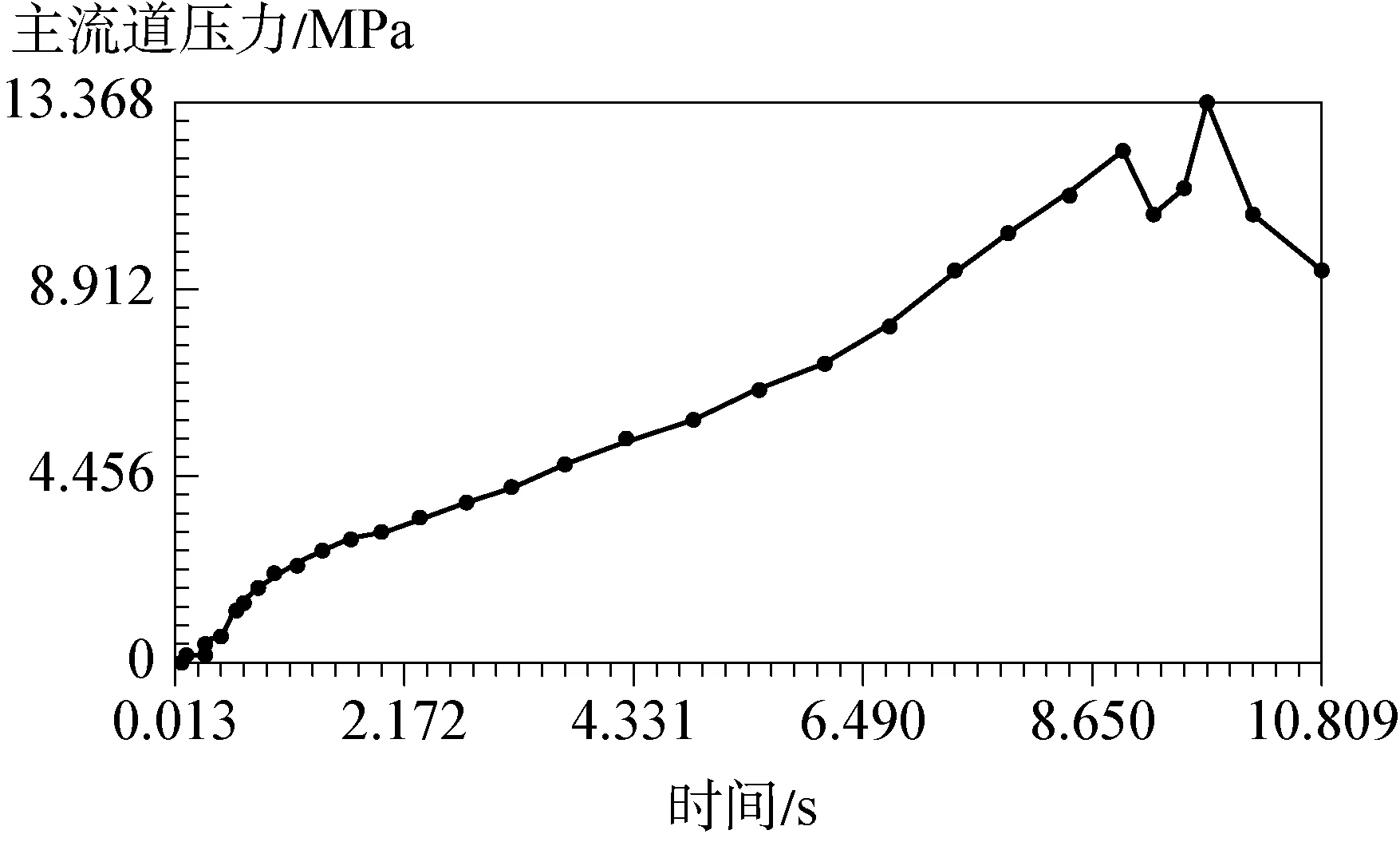

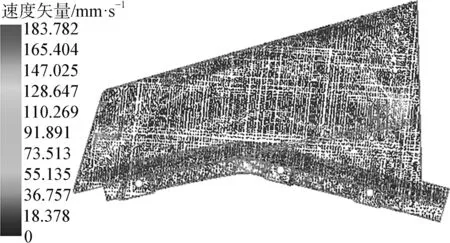

3 模流分析

运用Creo软件的模流分析功能,对该产品进行模流分析。产品的原材料为ABS和PC的混合料,在模流分析时,选择两个进浇点,从产品两端进浇。将填充时间设置为11 s,熔体温度设置为260 ℃,模具温度设置为80 ℃,最大注塑压力设置为120 MPa,保压时间设置为10 s,分析效果如图4所示。进浇点的颜色为深色,注塑起始时间为0.064 s,结束时间为10.78 s,如图4(a)所示;在产品的中间位置存在一条熔接线,横贯产品中部,在产品通孔位置存在较短的熔接线,如图4(b)所示,符合实际情况。主流道压力-时间曲线如图4(c)所示:在0 s~8.6 s,主流道的压力逐渐增大;从0逐渐升至12 MPa,在8.6 s~9.5 s,主流道压力稍微回落后,再升高至13.3 MPa;在9.5 s~10.8 s,压力逐渐回落;在熔体的速度矢量图中,网格均匀,所呈现的颜色为深色,如图4(d)所示。根据Creo模流分析效果图可以判断,运用Creo进行的模流分析符合实际生产情况[3-4]。

(a) 熔体注塑时间

(b) 产品上的熔接线

(c) 主流道压力-时间曲线

(d) 熔体的速度矢量图

4 模具结构

汽车上左、右两个门框的结构正好相反,该模具采用一模两腔,同时生产左、右两个门框,将两个大滑块分布在模具的两侧,不但可以提升生产效率,还可以使整套模具的受力平衡[5-6]。

4.1 分型面设计

这套模具的分型面创建过程是先将产品边线投影在YZ平面上,再由投影后的曲线创建拉伸曲面,最后再根据产品轮廓曲线修剪拉伸曲面,得到模具的分型面。用这种方法所创建的分型面比较平整,没有尖角、拐角等影响模具寿命的结构。分型面的封胶位宽度为25 mm左右,在封胶位的其他位置设计合模间隙,设置合模间隙的作用是减少模具钳工装配模具时的工作量,也有利于将合模力集中在封胶面上,增加封胶面的密封性,防止产生毛刺。为了增加定、动模的合模精度,在分型面上设置了5个定位块,流道开设在分型面上,分型面结构如图5所示。

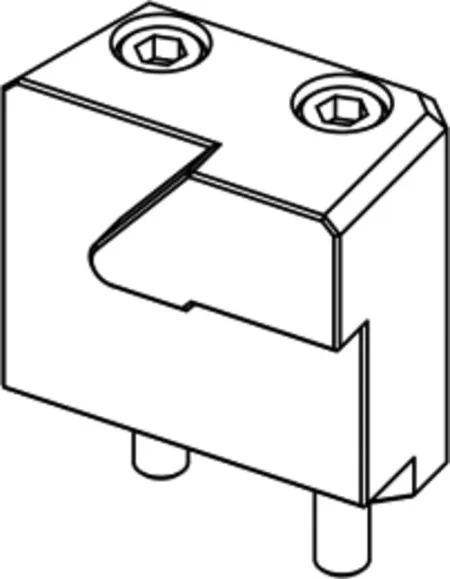

4.2 扣位(三)的联动滑块机构

为了使产品上的扣位(三)及该扣位内表面的筋位和根部的镂空位顺利脱模,设计了由两个滑块组成的联动脱模机构,主要由滑块座、斜楔、大滑块、小滑块、活动导轨、T形导轨、压块、挡块和弹簧组成。由斜楔带动滑块座平移,大滑块固定在滑块座上,大滑块的上表面为斜面,T形导轨分布在大滑块的表面,活动导轨位于滑块的中间位置,挡块抵扣在活动导轨的端面,活动导轨与小滑块用螺栓固定在一起,在滑块座上设置了两条限位螺栓,用于限定小滑块与大滑块之间相对移动的距离,在大滑块与小滑块之间设置4条弹簧,当开模时,弹簧将小滑块推开,使小滑块在大滑板的上表面滑动,滑块联动脱模机构如图6所示。

图5 分型面结构

图6 组合滑块结构图

沿活动导轨中心线剖视图如图7(a)所示,挡块固定在上模板上,挡块与活动导轨接触面的斜度为88°;沿限位螺柱中心线剖视图如图7(b)所示,斜楔的斜度为23°,大滑块上表面的斜度为5°。

(a) 沿活动导轨中心线剖视图

(b) 沿限位螺柱中心线剖视图

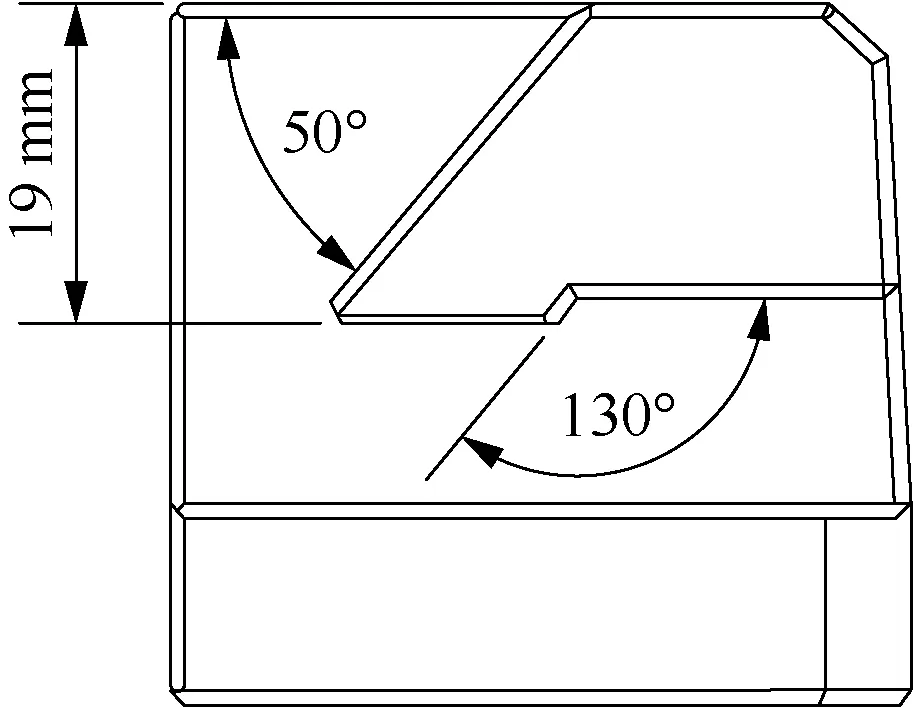

为了使扣位(三)根部的镂空位脱模,在小滑块的两端设置了压块,在压块上设计了凸位,如图8(a)所示。在小滑两端设计了凹位,如图8(b)所示。凸位和凹位的配合面与水平面的夹角为50°,配合高度为19 mm,如图8(c)所示。

组合滑块脱模机构的运动方式是:在开模时,斜楔带动滑块座与大滑块沿图6中的F1方向水平移动,在小滑块与滑块座之间设置了弹簧,弹簧的弹力将小滑块与大滑块分开,使小滑块在大滑块上表面的斜面上沿F2方向滑动。由于大滑块的上表面是往下倾斜的斜面,当小滑块沿倾斜的T形导轨滑动时,该运动可以分解成水平方向分运动和竖直方向的分运动。小滑块两端各有一个压块,压块上有一个50°斜面。竖直分运动将使小滑块沿压块斜面向斜下方(即F3方向)运动。当小滑块沿压块斜面向下滑动的竖直距离为19 mm时,小滑块两端的凹位已脱离压块的凸位,此时扣位(三)内表面的筋位和扣位根部的镂空位已完全脱模。然后弹簧将推动小滑块沿F4方向平移。当小滑块与大滑块分开的水平距离为15 mm时,限位螺栓带领小滑块与大滑块一起沿F1方向做脱模运动。当合模时,组合滑块的运动过程正好相反。

(a) 压块的结构

(b) 小滑块端面的扣位

(c) 压块的结构

挡块侧面的斜度为88°,当动模与定模分开时,设定、动模分开的距离为a,则挡块侧面让出的水平距离为:a×tan 2°=0.035a。小滑块在挡块50°的斜面上沿F3方向滑动时,小滑块将产生水平分距离,该水平分距离为:a×tan 23°×tan 5°×tan 40°=0.031a。挡块侧面让出的水平距离略大于小滑块沿F3方向滑动时产生的水平分距离,因此组合滑块机构在开模过程中不会产生干涉,能正常脱模。

4.3 扣位(二)的组合斜顶结构

扣位(二)的开口指向产品内表面,用斜顶结构才能使该扣位脱模,扣位的尺寸较大,对应斜顶的体积块较大,尺寸为234 mm×48 mm×58 mm。为了不影响动模镶件的强度,也为了在顶出时保持平衡,将斜顶设计成由斜顶块与两根斜顶杆组合的结构。为了防止斜顶杆在顶出过程中受力变形,在两个斜顶杆之间设置加强杆,如图9(a)所示。这种斜顶结构具有许多优点,第一个优点是斜顶杆为标准件,与斜顶块的互配性好,用锁紧块直接锁紧即可;第二个优点是在两个斜顶杆之间安装加强杆,由加强杆引导斜顶运动,并承担斜顶扭曲的力;第三个优点是可以通过斜顶杆接通水管,对斜顶进行冷却,斜顶杆的剖面视图如图9(b)所示[7-8]。

(a) 斜顶立体视图

(b) 斜顶剖面示意图

4.4 扣位(一)的斜导柱+滑块结构

1-动模板;2-耐磨片;3-铲基;4-斜导柱;5-定模板;6-定模镶件;7-滑块座;8-产品;9-滑块;10-小孔型芯镶件;11-动模镶件图10 扣位(一)滑块结构

对于扣位(一),用斜导柱+滑块的结构实现脱模,如图10所示。该扣位的开口方向向下倾斜,按照扣位(一)开口方向的斜度设置滑槽的斜度,使滑块按扣位倾斜的方向脱模。扣位的底部有一个通孔,长时间工作后,孔的口部可能会产生毛刺。为了方便修模,将该孔位的型芯设计成镶件结构,由滑块与镶件用碰穿的方法实现,如果小孔口部产生毛刺,只需要维修孔位的镶件,维修工作简单、实用。

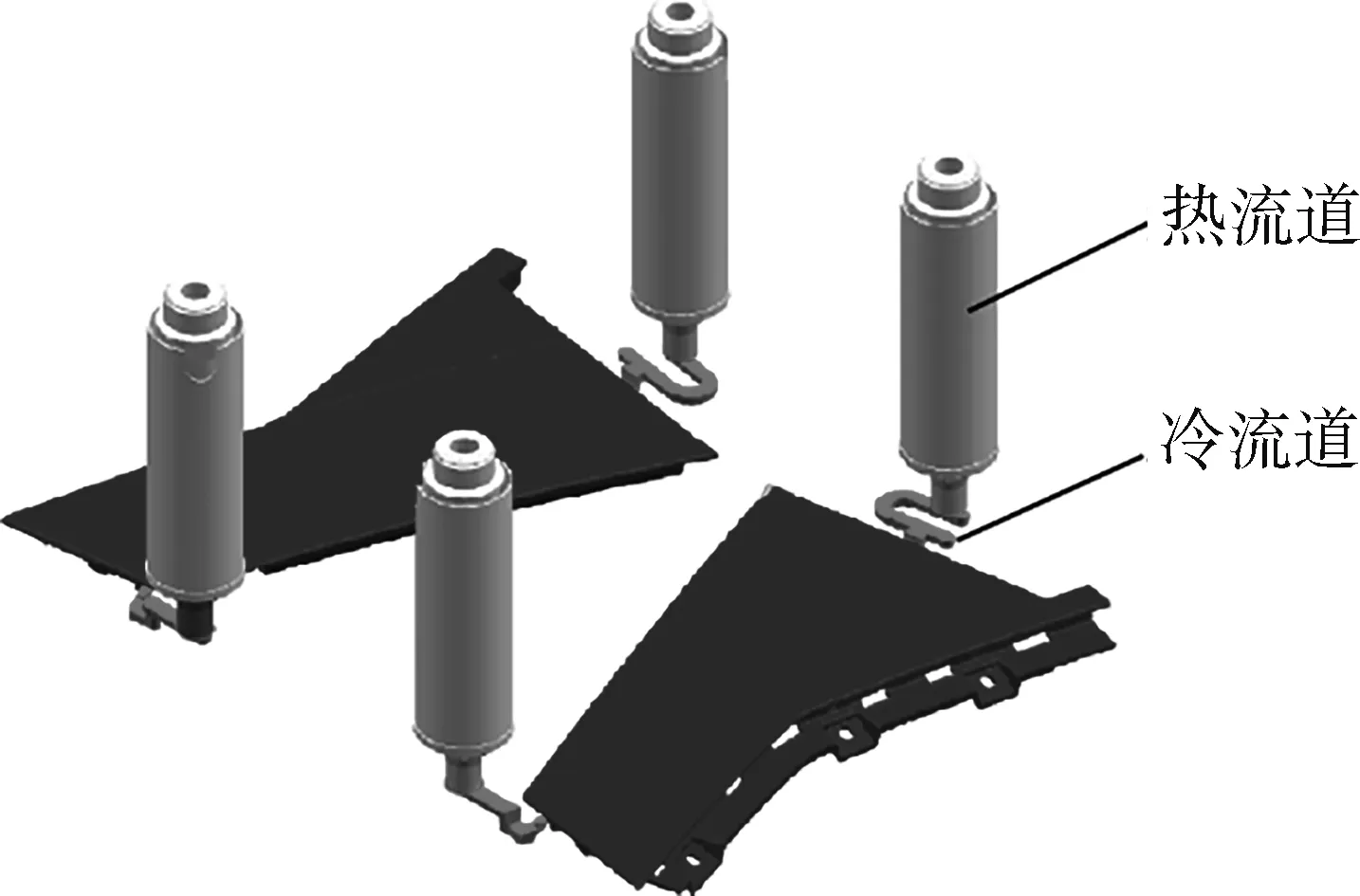

4.5 进浇系统

汽车门框是汽车的一个外观件,对于外表面的要求比较高,不能有进浇口、熔接线、气泡等注塑瑕疵,为了减少冷流道进浇系统对产品的影响,选择热流道转冷流道,再从产品两端的内表面进浇。根据制造同类模具的经验以及应用Creo软件进行模流分析的结果,所选择的两个进浇口位置如图11(a)所示。为了减小进浇口对产品外观的影响,将其中一个浇口设置在产品内表面的筋位上。流道从滑块的底部进浇,另一个浇口设置在被汽车其他零件遮盖的端部内表面,在动模板上开设一条槽,流道从槽底进入产品内表面,如图11(b)所示,浇口为扇形浇口[9-10]。

(a) 热流道转冷流

(b) 从内表面进浇

4.6 冷却系统

汽车门框的主要功能是引导车窗升降,尺寸精度要求高,产品不能变形,否则玻璃窗不能正常升降。为了防止产品变形,根据产品结构设计相应的冷却系统。产品的结构比较平整,定模板适宜采用直通水路,水路直径为10 mm,与型腔的距离约为25 mm,如图12(a)所示。为了避开动模上两个体积较大的斜顶和其他推杆,动模板采用“直通+水井”结合的冷却水路。其中直通水路直径为10 mm,水井直径为16 mm。每个型腔有9个水井,共有18个水井,如图12(b)所示(深色表示水井)。为了使模具温度平衡,防止冷却水在回路中流动时水温逐渐升高,导致模温不均匀,定、动模的水路各分成两组,每组为一个独立的回路;在组合滑块结构中,小滑块体积较小,比较单薄,不宜开设水路。大滑块的体积较大,开设直通式冷却水路,并沿滑块轮廓的形状,将直通水路设计成折线状,使水路与型腔的距离尽量相同,如图12(c)所示。为了防止热流道板温度过高,在热流道板上开道冷却水路,如图12(d)所示。为了使斜顶块的温度维持在正常水平,在斜顶块上开设独立的冷却水路,斜顶的冷却水路如图9所示[11-12]。扣位(一)的滑块体积较小,不宜开设水路。

(a) 定模镶件冷却

(b) 动模镶件冷却水路

(c) 大滑块水路呈折

(d) 热流道板冷却水路

4.7 其他结构

在模架侧面安装模脚,当模具摆放在地面时,模脚起支撑作用,有利于保护模具上的滑块、热流道电器件、冷却水管接头等模具配件;在模具上开设撬模槽,有利于钳工在拆、装模具时,将拆卸工具插入到撬模槽中,防止钳工硬敲模板;在模架上安装锁模块,锁模块将动、定模板连接在一起,防止吊装模具时,动、定模板分离;在模架上安装吊模块,吊模块位于模架动、定模的中心位置,当吊装模具时,有利于模具保持平衡;将冷却水路的水管接头全部埋在模架内,防止操作不当损坏水管接头;为了防止动模板变形,增加了两个垫块,使模架的4个侧面都有垫块;在推板与动模座板之间设定限位柱,当推板复位后,推板与动模座板之间保持一定的距离,当异物进入到推板与动模座板之间时,不会影响模具顶出机构的复位[13-14]。

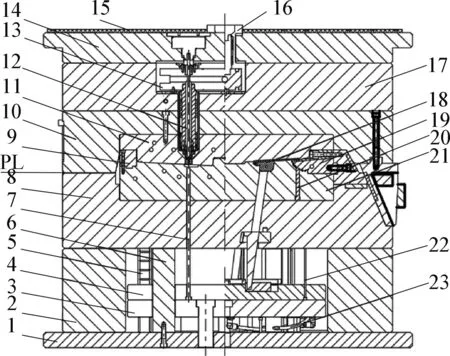

5 模具结构图

用Creo设计模具三维图之后,可以直接在Creo软件下将三维图转化成二维工程图,在同一软件下绘制三维图与二维图,能有效提升工程师的工作效率。这套模具沿热流道嘴、组合斜顶限位螺柱中心线折线的剖视图如图13(a)所示,沿小滑块的剖视图如图13(b)所示。

(a) 沿热流道管与

(b) 沿小扣位滑块剖视图

模具的工作过程为:注射完成后,模具在定模板(10)和动模板(8)的分型面PL处分开,产品留在动模。下列两个动作同时进行:第一个动作是扣位(一)的斜导柱+滑块脱模机构脱模,第二个动作是扣位(三)的组合滑块机构(19)脱模。当注塑机带领动模移动到极限位置后,注塑机返复运动机构推动模具的推板(3)运动,推板(3)推动扣位(二)斜顶脱模机构(18)和推杆(22)脱模,并推动拉料勾(7)将流道中的材料顶出,其中推杆(22)和拉料勾(7)做竖直顶出运动,斜顶脱模机构(18)做斜向顶出运动。当顶出产品后,注塑机先带动模具的顶出机构复位,再带动模具的动模部分与定模合模。模具的复位过程与开模过程完全相反,当动模、定模完全复位后,开始下一次产品的注塑周期[15]。

6 结 论

本文运用Creo软件进行产品设计、模具工艺性分析和模具设计,并在Creo软件中进行模流分析,所有的设计过程都在Creo软件下完成,有利提升设计师的工作效率。也可以避免在不同软件之间转化三维图形时出现数据失真、烂面的现象。

对于汽车门框内表面的3个扣位,设计不同的脱模结构:对于扣位(一),采用斜导柱+滑块机构实现脱模;对于扣位(二),采用组合斜顶结构脱模;对于扣位(三),由于该扣位的根部有一个镂空位,扣位的内表面有一条筋位,采用两个滑块联动的方式实现脱模,这套模具的难点在于使扣位(三)及其内部的筋位和筋位根部的镂空位脱模。为了克服冷流道的缺陷,采用热流道+冷流道的进浇系统,并将进浇口开设在产品的内表面,有效克服了产品表面出现浇口、气泡、熔接线等注塑缺陷。

本套模具正常生产的注塑机的注塑压力为8 000 kN,水口料的浪费较少,注塑成型较快,产品变形较小,产品的外表面无注塑瑕疵。经模具量产证明,该模具的结构合理,生产周期短,模具维修率低。