煤矿固体智能充填开采方法研究

2022-08-18王云搏张吉雄杨军辉孙忠良魏连河

张 强,王云搏,张吉雄,左 小,杨军辉,张 昊,巨 峰,孙忠良,魏连河,史 磊

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.中国矿业大学 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116;3.冀中能源股份有限公司 邢东矿,河北 邢台 054000;4.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;5.郑州合新科技有限公司,河南 郑州 450001;6.郑州四维机电装备制造有限公司,河南 郑州 450001)

固体充填开采作为一种绿色开采方法,利用机械化的工艺向采空区充填矸石等固体物料来控制煤层顶板,抑制上覆岩层移动,减弱地下开采活动对地面的影响,从根本上实现低生态环境损害开采、少矸或无矸开采和“三下”压煤的安全开采。为响应国家绿色发展的号召,全国主要的产煤大省陆续出台了一系列限制煤矸石地面排放的政策法规,同时,各政府机构也出台了相关限制排矸、矸石不升井的政策。国家发改委、科技部等部门联合印发《关于“十四五”大宗固体废弃物综合利用的指导意见》,在煤炭行业推动矸石回填采空区,减少矸石排量,推动绿色矿山建设。随着全国各煤炭基地煤炭资源消耗严重,回采“三下”压煤已逐渐被各大煤企提上日程,因此固体充填开采作为煤炭资源绿色开采技术的典型代表,具有广阔的应用前景。

固体充填开采技术从最初的抛矸充填已经逐步发展到了综合机械化充填采煤技术。现广泛应用的综合机械化固体充填工艺较复杂,工人劳动强度大,充填效率较低,未实现智能化,从而制约了单面产能及回采工效。智能化作为煤炭行业的主流发展方向,其目标是实现煤炭开采的少人甚至无人化,提高煤炭生产的安全性和高效性。《煤炭工业“十四五”高质量发展指导意见》提出到“十四五”末建成智能化煤矿1 000处以上;《能源技术革命创新行动计划(2016—2030年)》也明确提出到2030年实现煤炭智能化开采,重点煤矿区基本实现工作面无人化,全国煤矿采煤机械化程度达到95%以上。智能开采技术发展与智慧矿山建设进程已如火如荼,国家对大宗固废绿色规模化处置及地表沉陷控制等源头治理技术需求与日俱增,对高效智能充填开采的硬性需求迫在眉睫。

现有基于工业泵及管道运输胶凝材料的尾砂、胶结等充填方法基本实现材料配比、泵送参数及充填工艺的智能控制;但对基于带式输送机与多孔底卸式输送机运输矸石等散体充填材料、借助机械进行充填材料夯实的固体充填方法而言,其装备相对较多、工艺更加复杂,充填效果主要依靠夯实机构推压夯实予以保障。目前研究主要集中在装备与工艺自动化改进方面,机械装备基本实现了电液控但未实现自主操控,采充工艺还未真正实现完全自动执行。固体充填智能化研究暂处萌芽阶段。

基于综合机械化固体充填开采自身技术发展的需求、智能化矿山建设的行业趋势,提出煤矿固体智能充填开采方法,研究机构干涉判别机制、自动采充工序及智能化装备改造等核心内容,以促进固体智能充填开采技术研发与工程应用。

1 固体智能充填开采方法内涵与难点

1.1 固体智能充填开采方法的概念

固体智能充填开采方法借助设备的智能特性,智能感知工艺参数、自主调整机构状态、自动执行充填工序、自行判断充填效果及实时可视充填场所,即在智能充填液压支架的总体掩护和控制下,多孔底卸式刮板输送机定点运输和定量卸载固体充填材料,夯实机构机械夯实充填材料及感知充填致密程度,单架的运卸夯工序在时间上自主组织,邻架的卸夯移工序在空间上自主衔接,工艺在时空衔接自主配合的过程。

1.2 固体智能充填开采方法的技术特征

不同于传统机械固体充填采煤方法在充填工序过程中需要人工操作,固体智能充填开采方法在工序执行上具有完全自动化,主要特征(但不限于):

① 单架内不同时间充填工序过程自动组织;② 整面不同位置各装备充填动作自主衔接;③ 充填工序执行过程位态自我调整;④ 工艺位态参数装备智能感知;⑤ 充填装备具备条件感知、信息反馈、位态调整等智能特性;⑥ 智能化控制系统一键控制充填工作面;⑦ 技术人员职能由日常操控转变为巡检与非常状态的人工干预;⑧ 充填场景等实时可视化。

传统机械固体充填采煤方法常因人工操作执行卸料、夯实工序,采充工序接序不及时,从而影响充填效率;自动化充填主要实现装备操作的电液控,劳动强度有所降低、效率有所提升,传统机械化及自动化固体充填如图1所示;而固体智能充填开采方法可使各充填工序自主衔接,可有效提高充填效率,固体智能充填开采方法原理如图2所示。

图1 传统机械化及自动化固体充填示意Fig.1 Schematic diagram of traditional mechanicaland auto mechanical solid backfill mining

图2 固体智能充填开采方法原理Fig.2 Schematic diagram of solid intelligent filling method

1.3 固体智能充填开采方法的技术难点

煤矿固体智能充填开采方法通过将智能化理念引入充填开采工作面,较传统综合机械化固体充填采煤方法在智能装备开发与功能实现以及自主采充工序的智能化设计方面都存在一定的技术难点,具体为:① 固体智能充填装备方面,基于装备需要实现的智能化功能,通过对装备进行智能化改造,使其自主感知充填状态并自动执行采充工序,需优选多功能的电磁阀组,设计智能控制程序与系统。② 固体智能充填工艺方面,需精准设计采充工序的自动执行流程,精准把握位态干涉感知时间及相应的调整步骤。③ 固体智能充填过程控制方面,在进行自主机械夯实充填过程中,充填装备会产生机构干涉,需要给定机构干涉判别准则,进行干涉状态精准判断,并给出相应的解调方法;同时还需考虑充填装备型号、地质条件及不同采充工序对机构干涉判别的影响。④ 固体智能充填参数感知方面,充填装备干涉状态识别与调整过程中,需要实时获取装备运动及工艺过程参数,需确定不同的参数感知方法。

2 充填装备智能化设计与改造

2.1 多孔底卸式刮板输送机智能化改进

2.1.1 结构改进

多孔底卸式刮板输送机悬挂在充填液压支架后顶梁下部,与转载机相连,主要由电动机、机头部、卸料口、机尾部、卸料油缸、推移油缸、接料处等组成,用于定时定点定量运输充填物料,传统非智能化多孔底卸式刮板输送机结构如图3所示。为了满足智能化充填需要,对其进行改进,得到智能化多孔底卸式刮板输送机如图4所示。具体改进包括以下方面:

图3 非智能化多孔底卸式刮板输送机结构Fig.3 Structure diagram of non intelligent multi hole bottom discharge scraper conveyor

图4 智能化多孔底卸式刮板输送机结构Fig.4 Structure diagram of intelligent multi hole bottom discharge scraper conveyor

(1)加装电液控制系统,电液控制系统的原理是电磁驱动器将来自控制器的电信号转变为液压信号,从而控制卸料油缸的开闭和多孔底卸式刮板输送机滑移油缸,完成卸料、推溜等工作。

(2)在卸料油缸中安装堆料高度传感器,实时监测卸料高度,及时开闭卸料口。

(3)在推移油缸中安装行程传感器,当充填液压支架跟机移架时,行程传感器自主感知测定滑移油缸推移距离,主控计算机通过电液控制系统控制多孔底卸式刮板输送机后移相同距离。

(4)加装监控摄像头,每一个摄像头负责监控3个卸料口的卸料状态。摄像仪可以将实时图像传输至主控计算机中。当工作面在充填采煤工序中出现问题,工作人员可以通过监控摄像头实时感知,并及时处理。

2.1.2 工作原理

图5 智能化多孔底卸式刮板输送机工作原理Fig.5 Working principle diagram of intelligent multi hole bottom discharge scraper conveyor

2.2 充填液压支架智能化改进

2.2.1 结构改进

固体充填液压支架主要是由伸缩梁、顶梁、立柱、夯实机构、多孔底卸式刮板输送机等机构构成。目前广泛使用的非智能化四柱式正四连杆固体充填液压支架的结构原理如图6所示。

图6 非智能化四柱正四连杆固体充填液压支架结构示意Fig.6 Structure diagram of non intelligent four column four link solid filling hydraulic support

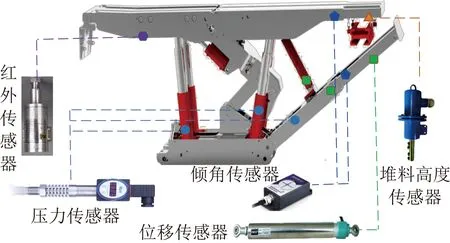

为了实现智能化充填功能,对固体充填液压支架进行智能化改造,具体包括以下7个方面:

(1)在采煤机、液压支架前部加装红外传感器,通过红外辐射转变为电信号,用于实时测量采煤机的位置,对采煤机进行定姿定位,精准把握采煤和充填时间。

(2)在支架后顶梁刮板输送机旁安装堆料高度传感器,用于实时检测充填物料与卸料口的距离,精准控制堆料高度,便于及时关闭卸料口,以免与夯实机构产生位态干涉。

(3)在夯实机构和支架后顶梁上分别安装倾角传感器,通过检测计算得出夯实机构的夯实角数据,并实时传送到主控计算机中,便于实时调整夯实角度,达到最优的夯实效果。

(4)在夯实机构的液压千斤顶中安装推移千斤顶行程传感器,该传感器实时记录夯实机构进行夯实工作时,液压油缸运动的长度,便于统计分析,判断物料夯实程度。

若与新朝权贵的交接、往还可分为公、私两端,于公必须坚拒以明志,于私则未必需要严防死守,岂非为易代之际遗逸之士处世中的重重羁縻束缚和种种困惑尴尬解套释困矣。在陈去病的史料搜集和研究中,就曾发现数封汤斌致徐枋的书信,其中所论及的无非有关书法、诗歌的切磋和探讨,至于政治、家国天下则绝口不谈,完全属于私人场域中的正常交游。且其中一封书信中,汤斌则明言“弟斌幸获拜见颜色,窃自以为不见绝于巢、许,此宿世有缘也”[26]288,则事实并非如现存的所有传记文章所说,二人从未谋面。传记之艺术处理,与事实多少有些出入,其实这也只是传主和写作者的策略而已,后文将有论述。

(5)在夯实机构的液压千斤顶中安装压力传感器,对夯实机构的夯实力变化情况进行数据监测,并将监测数据转化为电信号实时传输到主控计算机上,经过夯实力计算夯实次数,辅助判断充填效果。

(6)在充填液压支架的前后立柱的千斤顶上分别安装压力传感器,可以实时监测立柱的受力情况,同时通过压力数据的计算,可判断充填过程中顶板是否发生破坏,有助于充填液压支架根据不同的地质情况进行自主调整,从而避免对充填液压支架造成损坏。

(7)电液控制系统控制智能化固体充填液压支架自主完成移架、夯实等系列动作,因此需要在充填液压支架上安装电液控制系统。

固体智能充填液压支架结构如图7所示,电液控制系统原理如图8所示。工作面交流电线与主控计算机进行数据交流和信号传递;传感器获取夯实倾角、夯实力、夯实行程、堆料高度等各种实时数据,并将数据传递给主控计算机;主控计算机经过数据整合分析后,发送电控信号到电磁阀驱动器,电磁阀驱动器将不同的控制信号译码成某个电磁先导阀的指定线圈得到高电平,从而控制阀组使夯实机构的千斤顶实现伸缩动作,完成夯实工序。

图7 智能四柱正四连杆固体充填液压支架结构示意Fig.7 Structure diagram of intelligent four column four link solid filling hydraulic support

图8 电液控制系统原理示意Fig.8 Schematic diagram of electro hydraulic control system

2.2.2 工作原理

充填液压支架的智能功能通过多种类不同型号传感器智能感知识别、自主调控实现。红外传感器分别安装在采煤机和液压支架前端,实时监测在割煤、移架过程中2者的相对位置,保证充填和采煤协同进行。堆料高度传感器实时监测充填物料与多孔底卸式输送机卸料口的距离,实时监测堆料高度,并反馈堆料信息到主控计算机,主控计算机分析判别卸料量是否达到堆料要求,进一步判断是否关闭卸料口停止卸料。卸料口关闭后,夯实机构启动,夯实机构上的行程传感器监测夯实机构的实时行程并通过行程变化计算相应的夯实次数,2个倾角传感器实时监测夯实机构上的夯实角度,并根据充填工艺要求,自主调整夯实角度,压力传感器检测夯实力的大小,判断夯实效果和地质情况,为充填效果提供判断依据,主控计算机根据各传感器提供的夯实行程、夯实次数、夯实角度、夯实力判断夯实工作是否完成,夯实效果是否达到预期。而后主控计算机发送控制信号到电液控制系统,通过调节控制阀,从而控制充填液压支架完成相应的动作,全过程自我感知和调控,无需人工的参与。固体智能充填液压支架自动化流程如图9所示。

图9 固体智能充填液压支架自动化流程Fig.9 Automatic flow chart of intelligent solid filling hydraulic support

3 机构干涉状态自我判别机制

3.1 固体充填的工艺特点

基于多孔底卸式输送机运输矸石等散体充填材料、借助机械进行充填材料夯实的固体充填方法而言,其充填效果主要取决于机械夯实的充填过程,散体充填材料被挤压夯实的越致密,充填效果越好。因而,机械夯实的固体充填工艺具有以下特点:① 由多孔底卸式输送机运输充填材料,由夯实机构夯实充填材料;②采用少放多夯的工序保证充填效果;③ 多孔底卸式输送机悬挂于充填液压支架后顶梁下,夯实机构铰接于底座上,两者在不同的工序执行过程中存在不同干涉状态;④ 不同地质条件、不同架型结构等均会影响干涉状态的形式;⑤ 若要实现智能充填,则装备需自主感知、识别及调控干涉状态。

3.2 干涉位态判断

机械化固体充填时人工操控控制阀组完成卸料、夯实等工序流程,卸料口开闭、夯实机构伸缩动作、是否与多孔底卸式刮板输送机产生位态干涉、各机构实时运动状态及夯实致密程度等工序均由人工实时判断和调整;固体智能充填时上述流程完全由充填装备自主作业,机构在运动过程中对干涉位态智能感知与自主调控,也即首要解决机构间干涉状态的智能识别与自主调整。

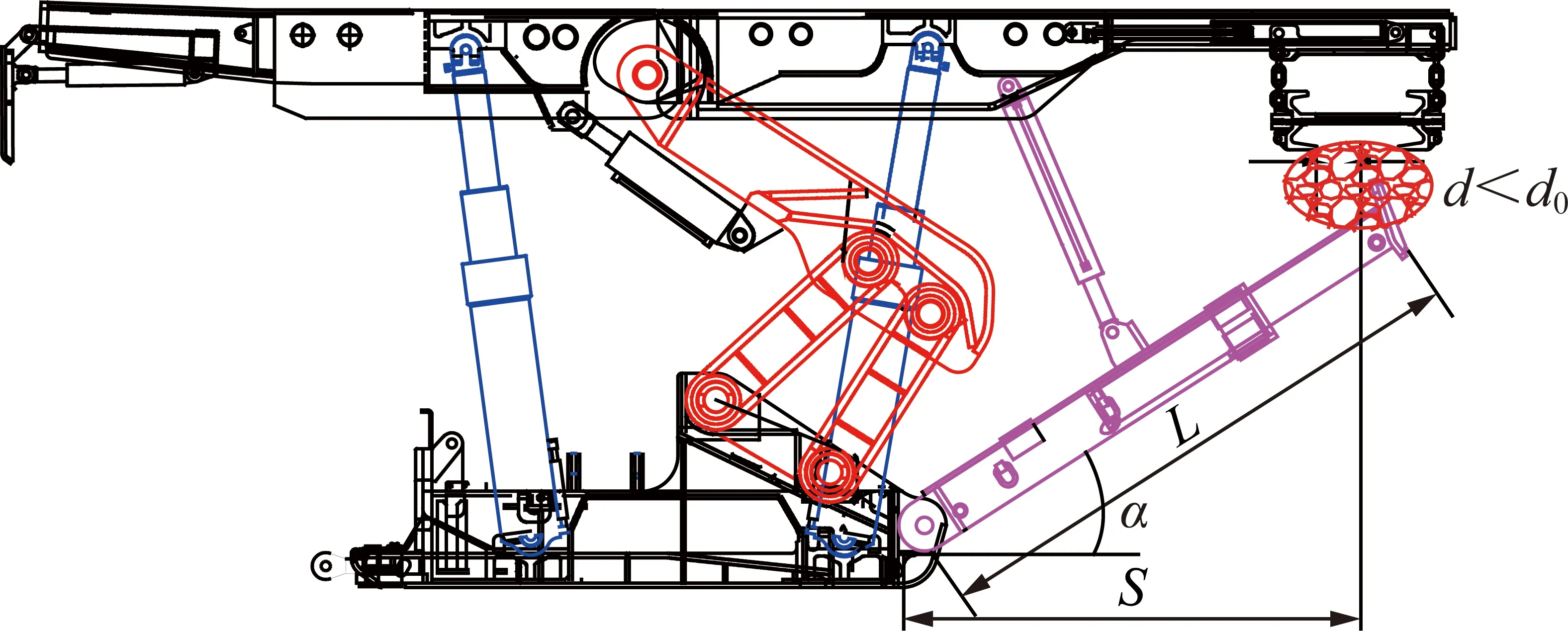

比如准备落料时,若夯实机构的伸缩长度和夯实角度调整不佳,则物料将落于夯实机构内侧而填埋夯实机构,进而影响充填工序的进行,此状态下的干涉位态示意如图10所示,图中,为落料间隙距,mm;为安全落料间隙距,mm,随支护高度、煤层倾角变化而变化的合理取值;为多孔底卸式输送机卸料中心距,mm;为夯实机构处于伸出状态的长度,mm;为夯实机构夯实倾角,(°)。

图10 落料准备时干涉位态示意Fig.10 Schematic diagram of interference position state in preparation for blanking

以图10所示的落料准备时,物料可能落于夯实机构内侧而造成夯实机构干涉为例,阐述其干涉位态判断和解调方法。夯实机构夯实头被充填材料填埋,即夯实头在水平及垂直方向的轨迹位置与充填材料发生干涉,其干涉判别准则可表述为

(1)

根据式(1),即可进行夯实机构夯实头是否被充填材料填埋的干涉状态进行界定:当>时,界定为未干涉状态;当<时,界定为干涉状态。

一旦机构发生干涉,将影响充填工序动作的执行,需进行干涉状态的自我解调。

3.3 干涉位态解调

由上述干涉状态界定准则可知,未干涉时,夯实头的动态轨迹需满足:

-cos≥

(2)

由式(2)可寻求到机构干涉位态解调(由干涉转为非干涉)的自调整路径为:路径1,减小,夯实机构伸出后长度减小,也即夯实机构伸出长度尽可能减少;路径2,增大,夯实机构夯实角度增大,也即夯实机构尽可能摆到最大角度(夯实机构的摆角由斜拉摆角油缸控制,此处也可表达为斜拉摆角油缸行程尽可能小)。

上述2个路径均可实现充填材料落于夯实机构内侧干涉状态的解调,权衡分析该路径执行对下一工序的影响程度、本次干涉解调路径是否可能导致新的干涉状态等因素,确定最优解调路径。

进一步对解调路径进行参数化处理,也即结合式(1),将,,进行参数化表达,得到解调路径参数化公式为

(3)

3.4 干涉调控机制

由采矿地质条件参数和装备静态尺寸参数决定干涉判别准则,通过智能化控制系统执行位态干涉自调整路径,通过工序执行装置和位态调整装置完成干涉位态解调,并实时获取动态轨迹参数,形成智能化干涉状态自我调控机制。

架型结构受立柱数目、立柱缸径、四连杆机构形式、铰接位置、前后顶梁结构形式、夯实机构形式等变化而不同,结构形式不同、支护高度及煤层倾角变化以后,静态尺寸参数特征与动态轨迹参数特征发生变化,进而导致干涉状态的判别准则随之发生变化,相应最优调整路径也发生变化。通过改变架型、开采高度、煤层倾角等条件后,分析架型、采高、煤层倾角等主控因素对判别准则、自调整路径及参数化表达影响规律,进而形成覆盖多种采充装备类型、多种地质条件、多种工作状态下机构干涉位态智能识别与调控机制。

4 采充工艺参数自我感知方法

4.1 采充工艺参数类型

干涉状态识别与调控机制建立后,更进一步的则是需要实现各种参数的实时获取,包括充填装备的静态结构参数、机构的动态轨迹参数等。静态结构参数可以根据架型尺寸参数,建立数据库实时调取;而动态轨迹参数则需要实时自我感知。动态轨迹参数包括行程类、距离类、角度类以及压力类等,主要通过各类传感器感知。行程类传感器自主感知运动行程,包括立柱升降高度,夯实伸缩长度,滑移推进长度等;距离类传感器自主感知距离远近,包括卸料高度及夯实头间距;角度类传感器自主感知倾斜角度,包括煤层倾角及夯实角度;压力类传感器自主感知油缸压力,包括夯实力、立柱压力等。

4.2 采充工艺参数感知方法

根据固体智能充填开采方法概念特征,将采充工艺参数感知方法分为数据智能感知模块、干涉状态分析识别模块和位态调整工序执行三大模块。其中由于充填工序执行过程中结构运动件主要为液压油缸,因此数据智能感知模块感知方法主要有:油缸行程智能获取、支护高度/开采高度红外识别、煤层倾角/支架整体水平仰角智能获取、运行时间实时记录、设备/机构实时定位等。干涉状态分析识别模块即将上述感知到的数据传输到控制系统进行智能分析判断,并经过位态调整工序执行模块由电磁阀驱动器控制各类油缸完成位态调整。

5 采充工序流程自动组织策略

5.1 采充工序分类

固体智能充填的采充工序包括:感知工序、识别工序、位态调整工序及采充响应执行工序,其中感知工序包括参数的自动感知获取动作,由行程传感器、倾角传感器、压力传感器等传感器感知元件执行;识别工序包括对数据的分析与处理动作,由控制程序执行;位态调整工序包括各典型干涉状态的解调动作,由处于相互干涉状态的机构执行;采充相应执行工序包括采煤机的割煤、刮板输送机的推移、充填液压支架的移动及升降、夯实机构的摆动及伸缩、多孔底卸式刮板输送机卸料及滑移、机头机尾的移动以及转载输送机的移动等,由采充装备的各个机构独立或配合执行。固体智能充填开采方法的采充工序所包含的工序动作、执行机构及对应工序类别见表1。

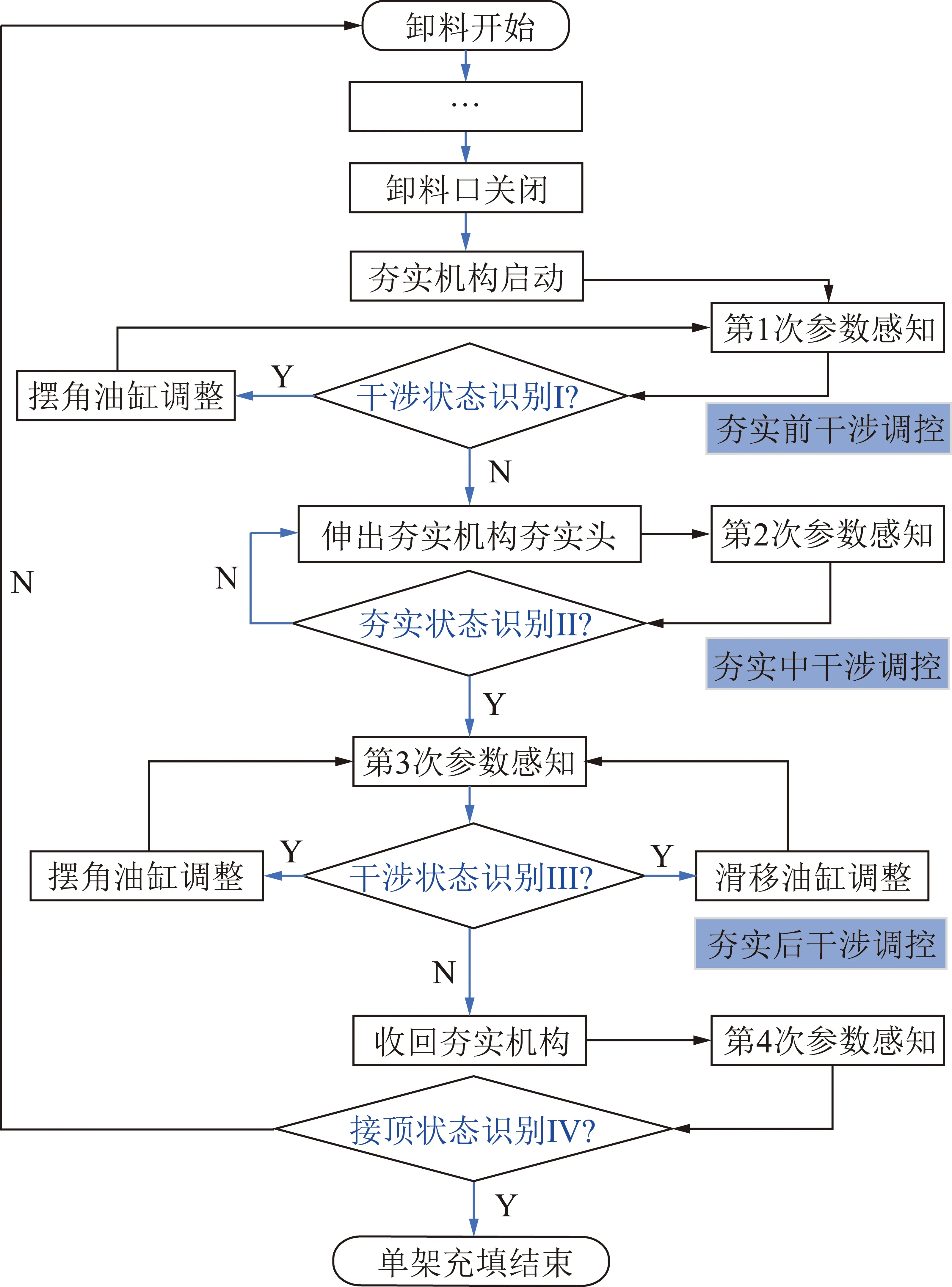

5.2 充填工序流程

固体智能充填采充工序流程为:采煤机割煤前后,液压支架根据红外传感器对采煤机的定姿定位跟机移架,多孔底卸式输送机根据安装在液压支架上的行程传感器移动相同的距离,当多孔底卸式刮板输送机移直后,开始进行充填工作,充填工作从机尾向机头方向进行。当主控系统判断满足充填条件,即第3节所述,落料不会与夯实机构产生干涉后,卸料口由机尾向机头方向按照预定的顺序打开,充填物料在采空区堆积到预定的高度时,即由第4节堆料高度传感器感知识别并经过控制系统处理分析后,控制自动关闭此卸料口,停止卸料。充填液压支架的夯实机构在电液控制系统的控制下自动开始进行夯实,夯实程度达到要求后,再次自动打开卸料口,待充填物料再次达到预定的高度时,关闭卸料口,夯实机构重新夯实,如此反复2~3次,待夯实后的充填物料充分接顶后且系统判定充填物料已达到预置参数后,关闭卸料口,然后按既定的顺序依次完成整个工作面的充填。固体智能充填工序流程如图11所示。

表1 固体智能充填开采方法的采充工序Table 1 Mining and filling procedures of intelligent solid backfill mining method

6 固体智能充填控制程序与系统

6.1 系统总体构成

固体充填采煤智能控制系统采用集散控制方式,由主控系统、充填液压支架控制系统、矸石输送系统、液压系统、采煤机运行状态及位置参数控制系统、视频系统和数据传输系统组成。

智能化系统的远程控制部分可以设置诸如工作模式等参数,同时实时记录和显示液压支架的运行状态,并保存历史数据。它集控制、数据记录、数据查询和数据分析为一体,实现连续的数据采集和控制,即实现无人值守的智能操作,使无人值守的主要煤炭生产环节实现真正安全的生产。

主控系统根据收集工作面采煤机运行状态及位置参数、液压系统、视频系统、数据传输系统等参数判断是否满足充填条件,满足后依次启动多孔底卸式输送机、转载机、井下带式输送机,然后向充填液压支架发送指令,液压支架根据预设的充填程序进行充填,充填完毕后向主控系统发送完成指令,主控系统依次向后续充填液压支架发送指令。

控制室监控整个系统的运行,主控计算机利用PLC通过传感器收集机器的工作状况和工作参数,同时工作人员对现场工作机器发出命令首先需要经过PLC翻译才能实现控制。

固体液压支架控制系统利用多种传感器实现对液压支架的工作状态监控和控制动作。

6.2 充填工序控制程序

智能化充填方法包括了硬件改进和智能化控制程序2部分,第2节针对充填设备进行了智能化改进。为实现充填过程的智能化操控,需设计智能化控制程序实现硬件之间的互通交流和动作操控,笔者采用Keil5软件实现这一功能,Keil C51是美国Keil Software公司出品的51系列兼容单片机C语言软件开发系统,与汇编相比,C语言在功能上、结构性、可读性、可维护性上有明显的优势,因而易学易用。Keil提供了包括C编译器、宏汇编、链接器、库管理和一个功能强大的仿真调试器等在内的完整开发方案,通过一个集成开发环境(μVision)进行组合。

图11 固体智能充填工序流程Fig.11 Intelligent solid backfilling process

7 固体智能充填效果分析

固体智能充填通过引入智能化思想,实现采充装备的运动状态完全由装备自我感知识别与调整,传感器监测反馈实时数据,分析各充填装备机构运行过程中的动态轨迹参数特征,建立充填工序执行过程中机构运动轨迹的解调方程,并由动态轨迹和解调方程得到相应的工艺流程,最后由动作执行模块实现采煤、移架、卸料、机械夯实等采充工序过程自动化,达到兼顾固体充填与智能化控制双重技术要求,实现对充填工艺的远程控制和精确控制。主要目的是减员增效,即减少采充工序执行过程中的人工劳力,同时实现采煤与充填的协同作业,提高工作效率。

以邢东矿11233智能充填工作面为例,通过应用ZC5160/29/48D新型智能化充填液压支架等关键设备,应用矸石充填自动化控制等7个智能化系统,实现了工作面自动卸料、充实率实时监测等智能功能,具体包括实时控制卸料口开启的个数、时间;夯实机构伸缩频次和摆梁千斤顶抬起高度等,实现了充填液压支架架后充填智能化,达到充填率为85%、每班减少用工4~5人、充填工效提升54%的效果,实现了减员增效的目的,为邢东矿实现智能充填面月产6万t、达到“一井一面”的高效矿井打下了坚实基础。

8 结 论

(1)以机械夯实保障充填效果的固体充填工艺经历了机械化、自动化到智能化的演变,固体智能充填的主要技术特征是工艺参数智能感知、机构状态自主调整、充填工序自动执行、充填效果自行判断及充填场所可视化。

(2)提出了固体充填装备智能化设计方案,建立的充填过程机构干涉状态自我判别与解调机制可实现多种采充装备类型、多种地质条件、多种工作状态下机构干涉位态智能识别与调控。

(3)工艺参数包括充填装备的静态结构参数、机构的动态轨迹参数等,实时感知方法主要包括:油缸行程智能获取、支护高度/开采高度红外识别、煤层倾角/支架整体水平仰角智能获取、运行时间实时记录以及设备/机构实时定位。

(4)设计了以感知工序、识别工序、位态调整工序及采充响应执行工序为主要构成的固体智能充填采充工序流程,基于采充工序流程及智能化装备设计了固体智能充填系统,并采用Keil5软件编写了控制程序。

(5)邢东矿智能充填工程实践表明:固体智能充填开采方法实现了减员增效,每班减少用工4~5人、充填工效提升54%。