海上平台用锚机止链器运动和受力分析*

2022-08-17韩李萍

王 芳,赵 健,韩李萍

(兰州兰石石油装备工程股份有限公司,甘肃 兰州 730314)

止链器是海上浮式平台锚泊的关键设备,每根锚链应配备止链器用于止住或夹住锚链,承受锚链拉力,将系泊荷载传递至船体结构上,使锚机处于不受力状态[1-4]。某海上半潜式平台共4台锚机,分别位于主甲板的4个角落。每台锚机配备2台具有应急释放能力的可折叠式止链器,安装于平台的桩腿上,用于锚链的制动。锚机采用液压控制系统,既能满足止链器正常工况下的开合,也能满足紧急工况时的应急释放。经调研发现,应急释放时部分关键零部件易发生变形、损坏的现象。该类止链器为进口产品,结构较复杂,相关研究资料非常少。在维修和产品优化升级时,无理论方法支持。为了确保产品安全可靠,在充分理解止链器的连接传动及工作工况的基础上,对该型式止链器结构进行改进,并对改进后的止链器总结了一套新的分析方法。

1 止链器的结构型式

原止链器主要由底座、机架、制动臂、棘爪、摆动液缸、伸缩液缸、伸缩液缸活塞杆锁紧装置、张力检测装置、液压驱动系统和电气控制系统等组成。

底座通过底平面及地脚螺栓安装到桩腿基座上,在底座下方设计有止推块;机架上方设置有方形导链孔,底部设有导链槽供锚链通过;摆动液缸通过曲柄驱动枢轴,使制动臂与枢轴共同转动;伸缩液缸安装在制动臂背部,由伸缩液缸、连接板、铰链和左右关节组成;伸缩液缸为弹簧液缸,常态下两关节的铰接点过死点,活塞杆锁紧装置将伸缩液缸活塞杆进行锁紧,并与弹簧共同作用保证活塞杆伸出;棘爪通过伸缩液缸装置与制动臂连接,棘爪头部按照锚链竖链的外形进行加工[5],使棘爪能够与锚链良好啮合。

在制动状态下,伸缩液缸活塞杆处于伸出状态,两关节的铰点过死点。此时,伸缩液缸活塞杆若要缩回,需克服非常大的阻力来冲破死点。因此,伸缩液缸活塞杆锁紧装置就属于非必要的冗余结构。经过计算后,优化了这部分结构。

对优化后的止链器建立了三维模型,如图1所示,在三维环境中模拟零件装配关系,并进行干涉检查。

图1 止链器关键零部件及连接传动

2 止链器的运动分析

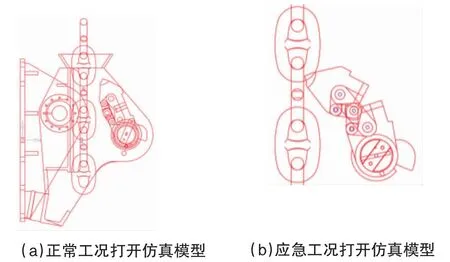

将三维模型导入仿真软件中进行运动仿真。模拟液缸及锚链在给定速度时的运动及干涉情况。

2.1 止链器正常开合

底座和机架作为基体;机架与曲柄之间设置转动副;曲柄、制动臂、伸缩液缸和棘爪设为一体,在摆动液缸的驱动下整体摆动,并设置锚链的速度为V1。

止链器需要正常打开时,启动锚机使锚链上提,同时摆动液缸活塞杆以速度V2伸出驱动曲柄,对应制动臂和棘爪以转速ω1整体反转打开,实现止链器正常打开,如图2(a)所示。完成正常打开后,摆动液缸活塞杆继续伸出,为锚链让出运动空间。

止链器需要正常合上时,锚机上提锚链,使被制动的链节位于制动位置上方,同时保证下方的链节不与棘爪干涉。摆动液缸活塞杆以速度V3缩回,制动臂和棘爪整体正转到位后,锚机下放锚链,使棘爪与链节啮合,实现止链器制动后锚机刹车。

2.2 止链器应急释放

在遇到紧急工况时,锚机来不及上提锚链,就需要止链器紧急打开。此时,伸缩液缸活塞杆缩回,使两关节的铰点冲破死点,摆动液缸活塞杆配合伸出。

在制动状态下,伸缩液缸保持伸出不动,使得两关节间的销轴在死点外D1的距离。在应急释放时,伸缩液缸带动该销轴缩回至死点内D1的距离。这个过程中,其他零件位置保持不变,这就要求连接两关节的三个销轴设计合适的尺寸链,而该小间隙的变化在仿真软件中无法仿真。

为了仿真得以进行且不改变主要仿真运动结果,此仿真模拟直接将左右关节间的销轴设定在至死点内D1的距离;不导入底座和机架,铰链作为基体;制动臂与铰链之间、棘爪与铰链之间设置转动副;棘爪与左关节之间、制动臂与右关节之间设置转动副;左右关节之间设置铰接;设定棘爪和制动臂各自的转速ω1、ω2(通过仿真结果即可得出两液缸活塞杆的伸缩速度V3、V4)。在仿真运动过程中,注意观察关节与棘爪、棘爪与锚链是否存在干涉,并根据干涉情况调整ω1和ω2。棘爪与锚链脱离后,如图2(b)所示,伸缩液缸停止动作,摆动液缸活塞杆继续伸出,让出锚链下放和起锚的空间。

图2 运动仿真模型

按实际工作工况,模拟了两种运动仿真,对两液缸的运动速度进行反复调整,直至各零件之间、棘爪与锚链之间均不存在干涉为止,充分证明该止链器能够实现应急释放功能。

3 止链器静力学分析

完成结构设计和三维模型后,通过Ansys Workbench软件对止链器关键零部件进行仿真分析计算。按照实际连接传动和受载,处理模型、设定边界条件并加载最大拉力载荷。

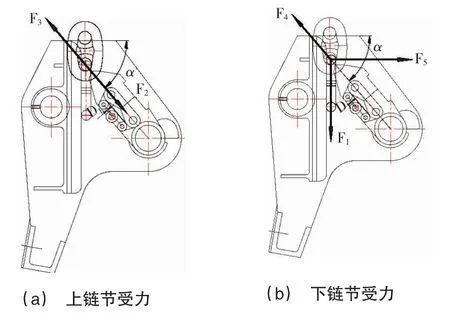

3.1 载荷的分析

链条通过导链槽和棘爪固定到机架上,将拉力传递给二者。根据图解,已知棘爪的支撑力沿枢轴的圆心和上链节下部内圆型心的连线方向,且下链节截面圆圆心也位于这条连线上。棘爪受力与水平方向的夹角为α,上链节处于倾斜状态。

以上链节为研究对象,力的作用点简化至上链节下部内圆型中心上。只受到棘爪的支撑力F3和下链节的斜拉力F2。根据二力平衡条件,二力应该大小相等,方向相反,且作用在同一条直线上[6],受力分析如图3(a)所示。

图3 止链器受力分析

以下链节为研究对象,力的作用点简化至下链节截面圆圆心上。受到其下端锚链竖直向下的拉力载荷F1,导链槽对其水平向右的支撑力F5,上链节对其斜向上的支撑力F4,受力分析如图3(b)所示。通过以上分析得出,上链节虽处于倾斜状态,但并未与导链槽接触,有效地阻止了锚链将拉力载荷传递至该薄弱区域。

链条给止链器的最大设计拉力F1,棘爪受力与水平方向的夹角α;

棘爪承受的载荷F6与棘爪对链条的支撑力F3大小相等,方向相反;

棘爪的支撑力F3和下链节的斜拉力F2大小相等,方向相反;

下链节对上链节的斜拉力F2与上链节对下链节斜向上的支撑力F4大小相等,方向相反;

因此,棘爪承受的载荷F6与F4大小相等,方向相反,棘爪承受的载荷可用公式(1)计算:

机架导链槽承受的载荷F7与导链槽对下链节水平向右的支撑力F5大小相等,方向相反,机架导链槽承受的载荷F,可用公式(2)计算:

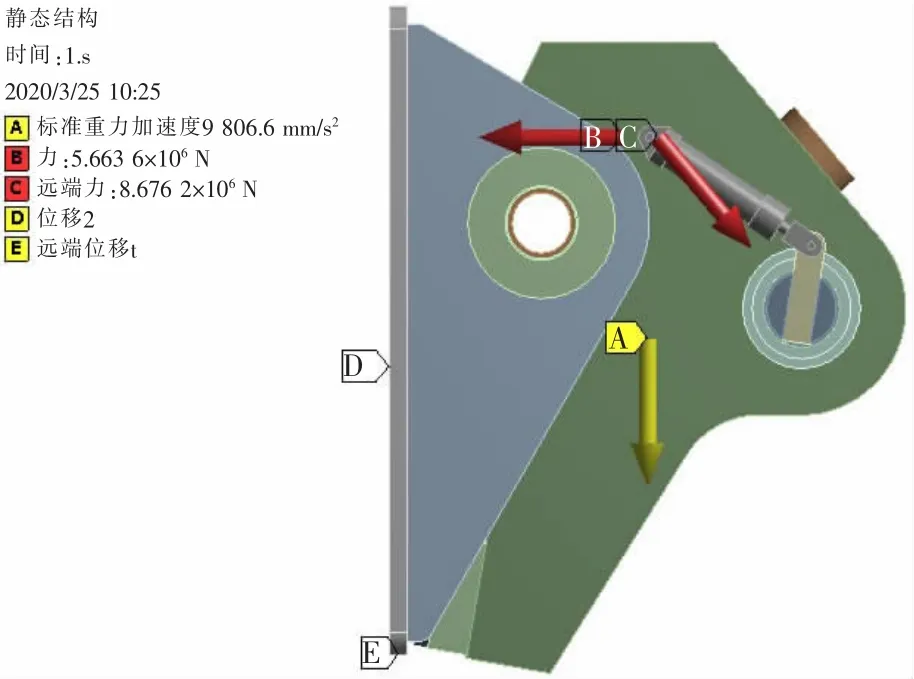

3.2 关键零部件的有限元分析

(1)模型处理。在有限元分析中,首先定义各个部件的材料参数和单元类型,计算选取止链器整体结构,略去了非主承载结构。使用实体模型建模计算,网格划分以六面体为主。

(2)边界条件及载荷加载。止链器底座施加Z方向和X方向的位移约束,并约束底座底端-Y轴方向的位移。把上述计算载荷加载到相应位置处,如图4所示。

图4 止链器载荷加载及边界条件

3.3 计算结果

根据上述约束设定和加载计算,得到各关键零件的应力计算结果,见表1。

表1 关键零部件应力计算结果

表1给出了关键零件的最大等效应力和结合零件选用材料及厚度的材料性能。依据《海上移动平台入级规范》组合工况下等效应力安全系数1.11[7]。其中棘爪、机架、制动臂最大等效应力发生在接触区域表层,小于塑性许用应力,接触表层以外的其他区域均小于弹性许用应力。其余零部件计算出最大等效应力值均小于材料许用应力值,因此止链器关键零件强度满足设计要求。

4 试验

依照《钢质海船入级规范》中要求,锚机装置一般应安装有效的止链器。止链器应能承受相当于锚链破断载荷80%的静拉力,且止链器各零件应力应不大于自身材料屈服点的90%。因此,锚链破断载荷80%的静拉力,即为止链器拉力试验载荷值[8]。

本试验设计了一套锚链的拉力试验装置,使用一条2.5 m的锚链对止链器进行正常开合和应急释放试验[9]。模拟正常开合时,锚链处于张紧状态,一端连在左侧(导链孔侧)的液压千斤顶上,另一端连接在右侧液压千斤顶上,两千斤顶同向同速向左移动,止链器按照正常打开模式进行动作。模拟止链器应急释放时,锚链一端连在左侧(导链孔侧)的液压千斤顶上,另一端连接在右侧液压千斤顶上,中间某一链节与棘爪啮合,且棘爪左侧的链条处于松弛状态,为应急释放预留足够的长度,右侧千斤顶加压时锚链张紧,止链器按照应急释放模式进行动作。

通过试验,正常打开和应急释放两种拉力试验均成功实现打开止链器与链条脱离,因此,证明该止链器可以对锚链可靠制动,也能满足在遇到紧急工况时应急释放。

5 结论

通过分析,对止链器结构进行了优化;通过运动仿真,模拟了两液缸之间的运动配合;通过静力学计算和有限元仿真,分析了止链器各关键零部件的受力和应力分布状况。这为折叠式止链器以后的维修和结构优化升级提供了分析方法理论支撑,也为国内海上平台系泊领域提供研究支持。