兰州新区西排洪渠跨石油管线影响研究

2022-08-17孔维龙孙杲辰

孔维龙,孙杲辰

(1.中国市政工程西北设计研究院有限公司,甘肃 兰州 730000;2.西安石油大学,陕西 西安 710065)

1 引言

兰州新区西排洪渠主要导排新区北部四眼井沙沟内山洪,并拦截和导排新区西侧山洪,保护兰州新区免受新区北部和西部山洪造成的山洪灾害。西排洪渠工程重点保护新区石化产业组团、飞地经济产业组团、航空功能组团等区域。根据《兰州新区总体规划》,西排洪渠工程保护范围为新区人口分布密度大、市政基础设施完成最多、企业建设投产最多的核心区域。目前,中国铁建、吉利汽车等17个项目已建成投产,绿地智慧金融城等项目正在加快建设。

西排洪渠作为兰州新区的防洪工程直接影响到兰州新区居民的生命、财产安全,由于其渠线较长,与石油、天然气管线交叉多,施工难度大。为了保证渠道在跨越石油、天然气管线时的安全性,本次方案设计中对西排洪渠跨石油、天然气关系进行数值模拟分析,为工程建设提供可靠的理论依据。

2 研究内容

本研究的主要目的是分析西排洪渠跨越石油、天然气管线时在上部水荷载与渠道自重荷载作用下:C25钢筋混凝土衬砌渠道、渠基土体、石油管线变形与受力是否符合工程设计标准,从而论证方案的合理性[1-3]。

本次数值模拟分析主要由两部分组成:

(1)分析在上部荷载作用下,渠道横跨石油、天然气管线时,渠身的变形与受力以及渠基土体变形与受力情况。

(2)分析有限元三维模型切片后,上部荷载作用下管道的变形与受力。

3 研究方法

有限单元法的主要分析步骤分为以下内容:

(1)模型离散化[4]。

(2)根据拟定位移模式,建立位移矩阵:

式中:{f}为任意有限单位的列位移矩阵;{δ}ε为节点列矩阵;[N]为位移形状函数矩阵。

(3)利用单位刚度矩阵拟合总体刚度矩阵:

式中:{ε}为单元内任一点位移列阵;[B]为单元应变矩阵。

根据物理方程,建立本构关系:

式中:{σ} 为任一点位移应力列阵;[D]为弹性矩阵(与材料性质有关)。

(4)计算结点等效荷载并求解。

4 有限元模型及荷载模型的建立

4.1 有限元模型的建立

根据渠道现场真实情况,建立有限元模型。模型采用弹性本构关系,渠道底板与渠基土,渠道侧壁与回填砂砾石之间设置接触单元(Contact Element)[5];渠道两侧回填宽度4 m,为了建立与实际工况相符的模型,渠基土体为渠道底板以下6 m,有限元模型如图1所示,分析渠道、渠基土受水荷载作用位移(D)与应力σ(Stress)。

图1 有限元模型

4.2 荷载模型

为了充分分析渠道穿渠石油管线在最不利工况下渠基土体与渠道自身的变形,本模型将满槽时渠道受到水压力作用简化为均布荷载,其中均布荷载的q=56 115 N/m作用于渠道底板结点单元上,其荷载作用下荷载模型如图2所示。

图2 荷载模型

5 研究结果

利用有限元软件ADINA—Structure(结构)模块对渠道在荷载作用下横跨石油、天然气管线时,渠道、地基土体及模型整体各方向的位移(Displacement)与应力σ(Stress)进行分析。

5.1 渠道σ(Stress)-ε(Displacement)关系分析

5.1.1 渠道底板中心处深度Z-位移D关系

通过数值模拟位移云图及相关数值模拟结果可以得到以下结论:

(1)渠底深度0~0.5 m的范围内,渠道衬砌竖向位移(Z-Displacement)Zmax=0.008 4 m,渠道衬砌水平向位移(X-Displacement)为Xmax=0.000 016 m。

(2)渠基竖向位移随着深度的增加,变形减少,最大竖向位移(Z-Displacement)发生在衬砌底部。

(3)底板中心处深度Z与位移D关系曲线如图3所示。

图3 渠道底板中心点处位移D随深度z变化关系图

(4)根据《水工混凝土结构设计手册》,受弯构件挠度限值flim=l0/500,其中l0=0.5×l=6.5 m,由此可得flim=6.5/500=0.013 m,而对于本模型:渠道衬砌最大变形为Zmax=0.008 2 m<flim,满足混凝土结构设计要求。

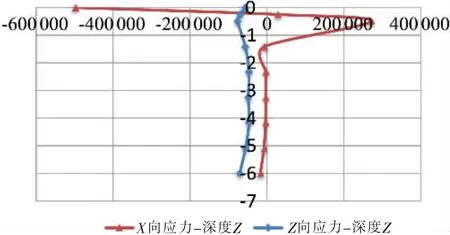

5.1.2 渠道底板中心处深度Z-应力σ关系

通过数值模拟应力σ(Stress)云图及相关数值模拟结果可以得到以下结论:

(1)渠道衬砌竖向的最大压应力(Z-Displacement)σZmax=0.5 MPa,而对于C25混凝土结果,查《水工混凝土结构设计手册》可知其轴心抗压强度[σ]=11.9 MPa,从而可以看出σZmax<[σ],满足设计规范要求。

(2)通过整体模型应力σ(stress)变形结构可知,渠基土整体竖向应力发生在渠道底部6 m处,因为在此处设置了整体约束(all-fixed),所以此处应力较大,这与模型建立前结果相一致。

(3)底板中心处应力σ随深度Z变化曲线如图4所示。

图4 渠道底板中心点处应力随深度z变化关系图

5.2 管线σ(Stress)-ε(Displacement)关系分析

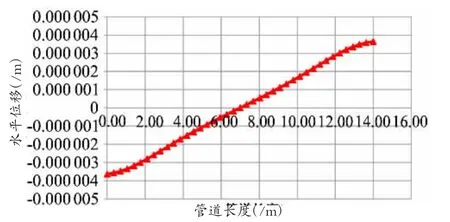

5.2.1 管线位移(Displacement)结果分析

通过数值模拟位移(Displacement)云图及相关数值模拟结果可以得到以下结论:

(1)管线的最大竖向位移(Displacement)Zmax=-0.004 8 m,发生在管线中心处,这是因为管线自身有一定的刚度,在上部荷载作用下,要去抵抗其上部荷载的变形,这与实际是相符合的。

(2)管线水平向变形较小(Displacement)Ymax=-0.000 003 6 m。

(3)管道长度-竖向、水平向位移关系图,如图5—图6所示。

图5 管线长度-竖向位移关系图

图6 管线长度-水平向位移关系图

(4)根据《动力管道手册》,其管道挠度限值flim=l0/600,其中l0=0.5×l=6.5 m,由此可得flim=6.5/600=0.011 m,而对于本模型来说:管道最大变形为zmax=0.004 8 m<flim,满足动力管道设计要求。

管线竖向(Z-Displacement)、水平向(Y-Displacement)位移变形云图,如图7—图8所示。

图7 管线竖向(Z-Displacement)位移变形云图

图8 管线水平向(Y-Displacement)位移变形云图

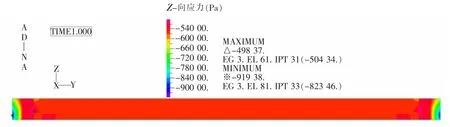

5.2.2 管线应力σ(Stress)结果分析

管线竖向(σZ-Stress)应力云图,如图9所示。

图9 管线竖向σz-Stress应力云图

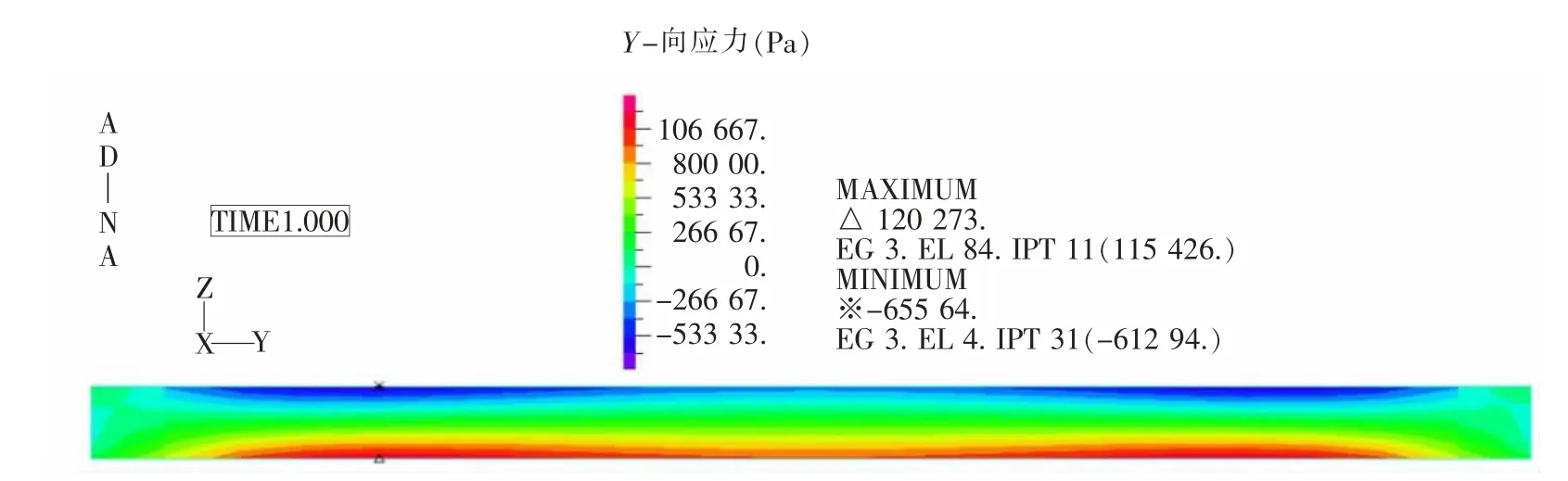

管线水平向(σY-Stress)应力云图,如图10所示。

图10 管线水平向(σY-Stress)应力云图

5.2.3 管线应力σ(Stress)结果分析

通过数值模拟应力σ(Stress)及相关数值模拟结果可以得到以下结论:

(1)管线底部受到上部荷载作用,竖向管线两端处受拉应力较大,σ=0.83 MPa。

(2)Z管线长度-应力关系图如图11所示,统计表见表1。

图11 管道长度-管道应力σ(Stress)关系图

表1 管线长度-应力σ(Stress)关系表

续表1

6 结论

通过上述数值模拟分析,可以得出在上部荷载作用下渠道横跨石油、天然气管线的主要结论有:

(1)在上部荷载作用下(渠道满槽运行时),渠道衬砌竖向位移(Z-Displacement)Zmax=0.008 4 m,发生在渠道衬砌底部中心处,这与实际相符,渠道受到水压力与渠后填土的共同作用,在水重的影响下,底板中心处变形最大。

(2)渠基土体随着深度的增加竖向位移(Z-Displacement)减小,且管道由于自身具有一定的刚度和抵抗能力,变形小。

(3)根据《水工混凝土结构设计手册》,受弯构件挠度限值flim=l0/500,其中l0=0.5×l=6.5 m,由此可得flim=6.5/500=0.013 m,而对于本模型来说:渠道衬砌最大变形为Zmax=0.0082m<flim,满足混凝土结构设计要求。

(4)渠道衬砌竖向的最大压应力(Z-Displacement)σZmax=0.028 MPa,而对于C25混凝土结果查《水工混凝土结构设计手册》可知,其轴心抗压强度[σ]=11.9MPa,从而可以看出σZmax<[σ],满足设计规范要求。

(5)根据《动力管道手册》,管道挠度限值fim=l0/600,其中l0=0.5×l=6.5m,由此可得flim=6.5/600=0.011m,而对于本模型来说:管道最大变形为Zmax=0.0048m<flim,满足动力管道设计要求。