新型阻燃剂三笼状磷酰胺的合成及应用

2022-08-17王红霞许梓轩王彦林

王红霞,许梓轩,王彦林

(苏州科技大学化学与生命科学学院,江苏苏州 215009)

不饱和聚酯树脂(UPR)是由二元酸、二元醇经高温脱水缩聚而成的高分子化合物,是一种最常用的热固性树脂,具有物理性能好,生产工艺简单,价格便宜等优点,被广泛应用于建筑、交通、汽车、电子等领域[1–5]。但UPR 分子主要由碳氢元素组成,遇明火极易燃烧,燃烧过程中会产生大量有毒气体和烟雾,因此UPR 在给人类带来经济和便捷的同时,也带来了火灾的隐患和环境的污染。

近年来,随着经济的高速发展和科学的不断进步,人们的环保意识日益增强,各个领域对材料的燃烧反应和阻燃性能都有了严格的要求。为了提高UPR 的阻燃性能,扩大其应用领域,对UPR 的阻燃性能研究已成为国内外学者的研究热点,并且已有一系列阻燃剂被研究开发出来[6–12]。此外,含单一阻燃元素的无卤阻燃剂已难以满足人们对UPR 阻燃材料的需求,目前研究较多的是通过复配技术将多种阻燃元素设计引入一个分子结构中,发挥多种元素的协同阻燃作用,提高UPR 的阻燃效率[13–18]。

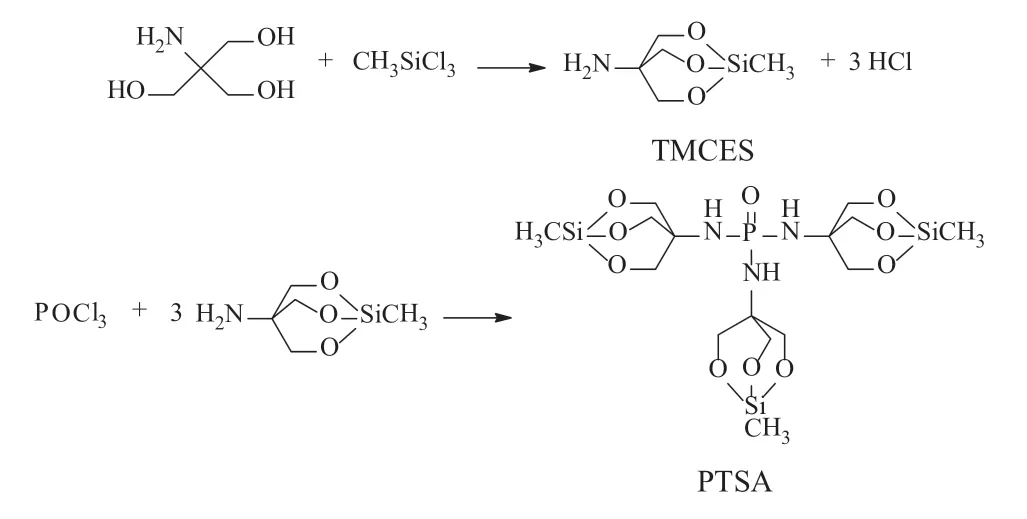

通过三氯氧磷和甲基硅酸三羟甲基甲胺笼状酯(TMCES)反应,生成膦酰三(N,N,N-甲基硅酸三羟甲基笼状酯)胺(PTSA),该化合物具有稳定的三笼状结构,对称性好,分解温度高,且含有硅/氮/磷三种阻燃元素,有效阻燃元素含量高,应用到UPR 中能有效发挥各元素的协同阻燃效能,达到降低阻燃剂用量,提高阻燃效果的目的。

1 实验部分

1.1 主要原材料

三羟甲基氨基甲烷盐酸盐、三乙胺:化学纯,上海阿拉丁生化科技股份有限公司;

甲基三氯硅烷:分析纯,上海阿拉丁生化科技股份有限公司;

二氧六环、二乙二醇二甲醚:分析纯,苏州东都试剂有限公司;

三氯氧磷:分析纯,宿州汉泰化工有限公司;

UPR:工业品,886,苏州瑞美塑料有限公司;

过氧化甲乙酮:化学纯,苏州伊格特化工有限公司。

1.2 主要仪器及设备

集热式恒温磁力搅拌器:DF-102S 型,巩义市英峪高科仪器厂;

循环水真空泵:SHZ-D 型,河南予华仪器有限责任公司;

核磁共振(NMR)仪:Avance Ⅲ-400 MHz 型,瑞土布鲁克公司;

傅里叶变换红外光谱(FTIR)仪:Spectrum Ⅱ型,美国PE 公司;

热重(TG)分析仪:TA Q600 型,美国TA 公司;

极限氧指数(LOI)测定仪:HC900-2 型,南京市方山分析仪器厂;

扫描电子显微镜(SEM):Quanta FEG 250 型,美国FEI 公司。

1.3 PTSA 合成步骤

在500 mL 四口烧瓶上安装恒压滴液漏斗、温度计、高效回流冷凝管及连接气体吸收装置的干燥管,并配备磁力搅拌器,加入30.31 g (0.25 mol)三羟甲基氨基甲烷盐酸盐、25.80 g (0.255 mol)三乙胺及250 mL 二氧六环。在氮气保护下,向反应体系中滴加41.10 g (0.275 mol)甲基三氯硅烷,保持温度低于40℃并于0.5 h 内滴完。滴加完毕后,加热至70℃反应7 h。待HCl 气体不再逸出时,趁热抽滤,得到白色固体混合物,用水溶解后用三乙胺调节pH 值为8,再次抽滤,并用水洗涤,最后得到白色固体TMCES,产率为87.5%,分解温度为271℃。

在100 mL 三口烧瓶上安装恒压滴液漏斗、温度计、高效回流冷凝管及连接气体吸收装置的干燥管,并配备磁力搅拌器,加入5.00 g (0.031 mol)TMCES,1.52 g (0.015 mol)三乙胺和50 mL 二乙二醇二甲醚。在氮气保护下,向反应体系中滴加1.53 g (0.01 mol)三氯氧磷,滴加过程中保持温度低于40℃。滴加完毕后,加热至110℃反应5 h。待HCl 气体不再逸出时,趁热抽滤,得到白色固体混合物,用水溶解后用三乙胺调节pH 值为8,再次抽滤,并用水洗涤,最后得到白色固体PTSA,产率为81.4%,分解温度为275℃,其合成路线如图1 所示。

图1 阻燃剂PTSA 的合成路线

1.4 UPR/PTSA 样条的制备

将阻燃剂PTSA 与UPR 按一定比例配置好,加入树脂质量1%的过氧化甲乙酮作为引发剂,室温下搅拌均匀。用1 块300 mm×300 mm 的玻璃板和4 块厚度为3 mm 的玻璃板拼成中间规格为150 mm×10 mm×3 mm 的凹槽,铺一层聚酯膜,将未固化的试样倒入凹槽中,再轻轻盖上一层聚酯膜,盖上一块玻璃板待其固化。根据UPR 中PTSA的不同添加量,将制备出来的PTSA 的质量分数分别为10%,15%,20%的树脂样品依次命名为:UPR/PTSA-10,UPR/PTSA-15 和UPR/PTSA-20。

1.5 性能测试与表征

FTIR 表征:将KBr 与1% PTSA 混合均匀后压成薄片进行测试;

核磁共振氢谱(1H-NMR)表征:以氘代二甲基亚砜为溶剂,利用NMR 仪对样品进行分析;

TG-差热(DTA)谱图:取5 mg PTSA,利用TG分析仪测试样品的热稳定性;

LOI 测 定:样 条 尺 寸 为150 mm× 10 mm ×3 mm,按照GB/T 2406.1–2008 测试;

UL 94 测定:按照ASTM D3801–2010,利用垂直–水平燃烧测试仪进行测试;

SEM 分析:利用SEM 分析样条燃烧后灼烧残渣的微观形貌。

2 结果与讨论

2.1 合成工艺优化

(1)原料物质的量之比。

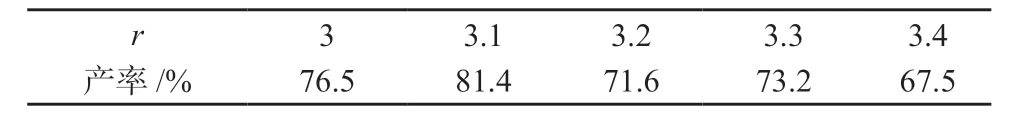

在其它反应条件不变的情况下,使TMCES 与三氯氧磷以不同的物质的量之比(r),在110℃条件下反应5 h,TMCES 与三氯氧磷的不同r 对产物PTSA 产率的影响列于表1。

表1 TMCES 与三氯氧磷不同的r 对产物产率的影响

由表1 可以看出,随着r 的不断增加,PTSA 的产率逐渐增大,当r=3.1 时PTSA 的产率达到峰值81.4%,之后继续增加r 值反而PTSA 的产率有所降低,这可能是由于TMCES 的增加给后处理造成影响,引起产物的损失。综合考虑,TMCES 与三氯氧磷的最佳物质的量之比取3.1。

(2)反应时间。

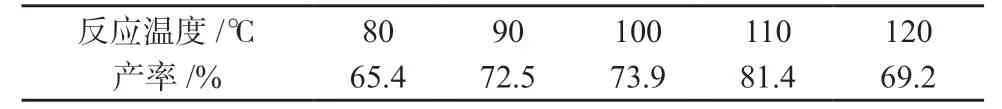

在其它反应条件不变的情况下,控制TMCES与三氯氧磷的物质的量之比为3.1,在110℃条件下反应不同的时间,反应时间对产物PTSA 产率的影响列于表2。

表2 反应时间对产物产率的影响

由表2 可以看出,随着反应时间的增加,产物PTSA 的产率也随之增加,在反应时间为5 h 时产率达到峰值81.4%。继续增加反应时间,产率反而有所降低,而且可以观察到反应液的颜色逐渐加深,这可能是原料或产物发生氧化变质。所以选择5 h为最佳反应时间。

(3)反应温度。

在其它反应条件不变的情况下,控制TMCES与三氯氧磷的物质的量之比为3.1,在不同的温度下反应5 h,反应温度对产物的产率的影响列于表3。

由表3 可以看出,随着反应温度的增加,产物PTSA 的产率逐渐增大,在110℃时产率达到最高。继续升高温度,产物PTSA 的产率反而下降,反应物颜色也逐渐变深,由白色变成深黄色,这可能是产物在升温过程中发生分解变质所导致。因此选择110℃为最佳反应温度。

表3 反应温度对产物产率的影响

2.2 TMCES 与PTSA 的结构表征

(1) FTIR 谱图。

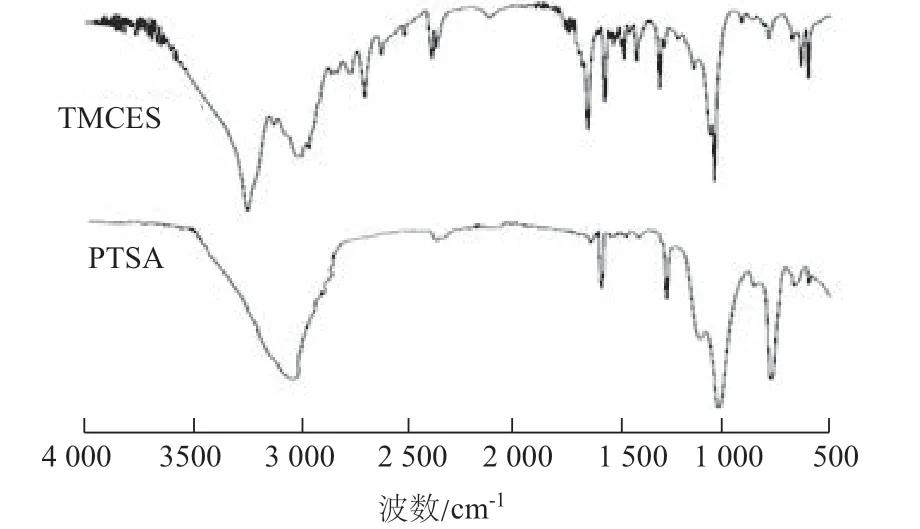

图2 是中间产物TMCES 和最终产物PTSA 的FTIR 谱图。TMCES 的FTIR 谱图中,3 229 cm–1处是N—H 的伸缩振动吸收峰,1 552 cm–1处是N—H的弯曲振动吸收峰,1 600 cm–1处是笼状结构CH2的特征吸收峰,1 294 cm–1处是C—N 的伸缩振动吸收峰;1 036 cm–1处是Si—O—C 的伸缩振动吸收峰。PTSA 的FTIR 谱图中,3 181 cm–1处是N—H的伸缩振动吸收峰;1 578 cm–1处是笼状结构CH2的特征吸收峰;1 271 cm–1处是P=O 的伸缩振动吸收峰;1 017 cm–1处是Si—O—C 的伸缩振动吸收峰;774 cm–1处为C—Si 的弯曲振动吸收峰。对比两种化合物的FTIR 谱图,发现图2b 在1 271 cm–1处出现了P=O 的伸缩振动吸收峰,可以证明PTSA被成功合成出来。

图2 TMCES 与PTSA 的FTIR 谱图

(2)1H-NMR 谱图。

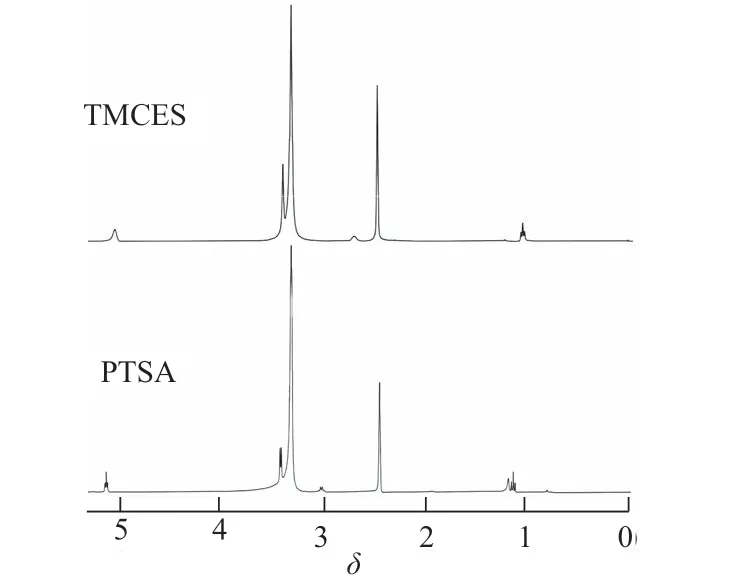

图3 是中间产物TMCES 和最终产物PTSA的1H-NMR 谱图。由图3 中的TMCES 的NMR 谱图可见,δ=5.13 是N—H 上的H 峰,δ=3.45 是笼状结构中亚甲基的H 峰,δ=1.05 是甲基的H 峰。各氢原子的峰面积之比为1 ∶2.95 ∶1.51,接近理论 值2 ∶6 ∶3。其 中δ=3.37 是 水 峰,δ=2.50~2.52 是氘代DMSO 的溶剂峰。PTSA 的NMR 谱图中,δ=5.21 为亚氨基上的H 峰,δ=3.49 为笼状结构中亚甲基的H 峰,δ=1.20 为甲基的H 峰。各氢原子的峰面积之比为1 ∶5.85 ∶2.89,接近理论值1 ∶6 ∶3。其中δ=3.38 为水峰,δ=2.50~2.52 为氘代DMSO 的溶剂峰。

图3 TMCES 与PTSA 的1H-NMR 图

2.3 PTSA 的TG-DTA 谱图

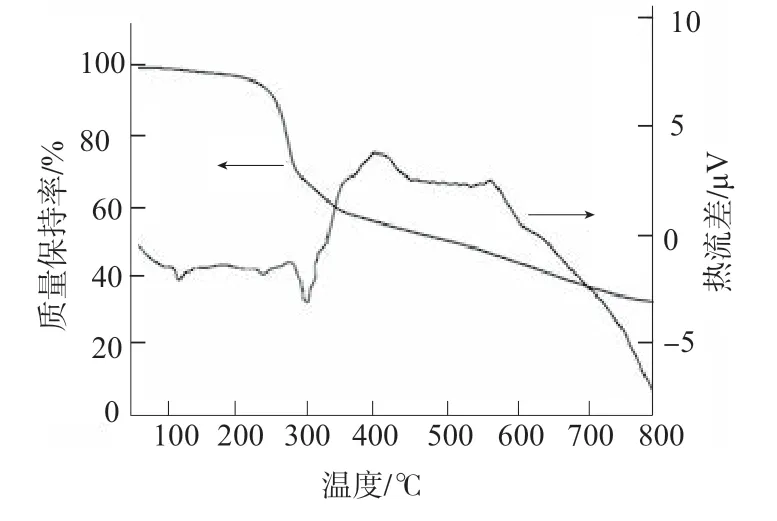

图4 为PTSA 的TG-DTA 分 析 曲 线 图,样 品在107℃开始有小幅度失重,可能是样品中所含水分蒸发所引起的质量损失。继续升高温度至275℃时,样品失重幅度增大,结合DTA 曲线上275℃处明显的放热峰,说明样品开始分解。最终温度达到800℃时,仍有残余物32%,可以说明PTSA 具有良好的热稳定性。

图4 PTSA 的TG-DTA 谱图

2. 4 UPR/PTSA 的阻燃性能

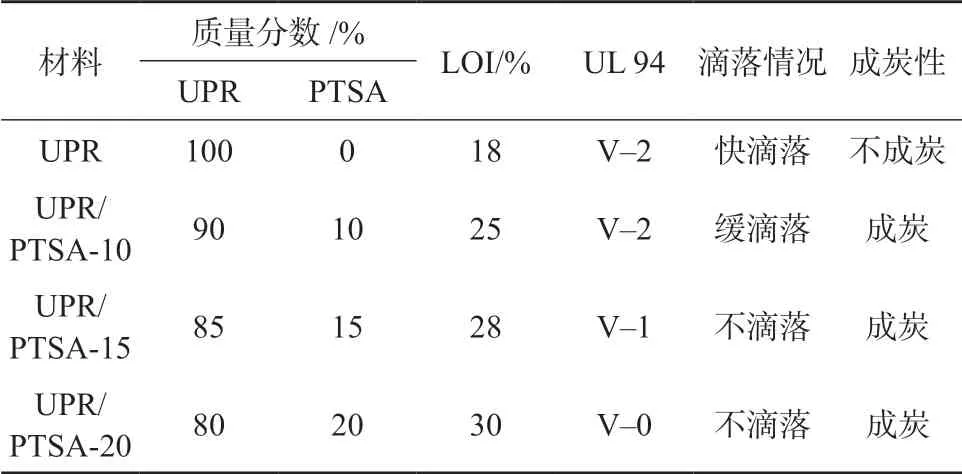

表4 是PTSA 与UPR 以不同比例复配后的阻燃性能测试结果。

表4 UPR/PTSA 的LOI 测试结果

由表4 可以看出,UPR 的LOI 仅为18%,本身极易燃烧,阻燃性能较差。当UPR 与质量分数15%的PTSA 复 配 后,UPR/PTSA 的LOI 显 著 提 高 到28%,阻燃性能可达到UL94 V–1 级,而且复配后的UPR/PTSA 材料具有较好的成炭抗熔滴效果,有效地阻止了热量的传递。继续添加PTSA,当UPR 与质量分数20%的PTSA 复配后,UPR/PTSA 的LOI甚至可达到30%,UL 94 为V–0 级别,阻燃效果得到进一步提高。综上所述,在UPR 中PTSA 的质量分数为15%时,材料燃烧时就能表现出较好的成炭和阻燃性能。

2. 5 UPR 和UPR/PTSA 的SEM 分析

图5 是纯UPR 和UPR/15% PTSA 的灼烧残渣的SEM 照片。从图5a 可以看出,纯UPR 的烧灼产物呈现相对独立、稀疏的球状颗粒,无法隔绝空气、阻止热量的传递,说明纯UPR 燃烧后的残炭层不能有效阻止燃烧。而加入15% PTSA 后的烧灼产物都包覆着密集的簇状颗粒物,形成致密的保护层(图5b)。从图5b 可以清晰地观察到,材料表面附着一层紧密相连的球状物,可以很好地保护材料基体的内部,这是由于UPR 添加了PTSA 之后,Si/P/N/三种阻燃元素能有效发挥其协同阻燃效能,燃烧后会在材料表面形成特有的C—Si,Si—O 隔氧隔热保护层和焦磷酸保护膜,并形成膨胀的泡沫状炭层结构,使得UPR 在燃烧时得到有效隔绝空气、阻止热量传递,起到很好的阻燃效果。

图5 纯UPR 与UPR/PTSA-15 灼烧残渣的SEM 照片

3 结论

(1)以三羟甲基氨基甲烷盐酸盐和甲基三氯硅烷为原料,合成出中间产物TMCES,再与三氯氧磷成功合成出最终产物PTSA。讨论了TMCES 与三氯氧磷的物质的量之比、反应时间、反应温度等因素对PTSA 产率的影响,确定了最佳反应条件:TMCES 与三氯氧磷的物质的量之比为3.1,反应温度控制在110℃反应5 h。

(2) FTIR 谱图、1H-NMR 表征表明,合成得到的化合物正是目标化合物PTSA。TG-DTA 曲线表明,PTSA 分解温度为275℃,说明PTSA 具有良好的热稳定性。

(3)阻燃性能测试结果表明,将PTSA 应用于UPR 中,当PTSA 质量分数为15%时,复配材料的LOI 达到28%,UL94 等级达到V–1 级,说明PTSA在UPR 中具有很好的成炭性能及阻燃效果。

(4)通过SEM 对UPR/PTSA 的灼烧残渣分析表明,纯UPR 的烧灼产物呈现相对独立、稀疏的球状颗粒。而加入质量分数15%的PTSA 后的UPR复配材料燃烧后,硅/氮/磷三种阻燃元素能有效发挥协同阻燃效应,阻燃效果明显。