拉挤成型碳纤维增强EP 复合材料高低温力学性能

2022-08-17陈朝中章潇慧李要君许豪付延涛林鹏

陈朝中,章潇慧,李要君,许豪,付延涛,林鹏

[1.中车工业研究院有限公司,北京 100160; 2.中航试金石检测科技(无锡)有限公司,江苏无锡 214000;3.中车青岛四方机车车辆股份有限公司,山东青岛 266000]

碳纤维增强树脂基复合材料因具有良好的力学性能,如高比强度、比模量等而备受人们关注[1]。近年来,随着工业轻量化目标的提出,碳纤维增强树脂基复合材料越来越多地被人们应用在研制大尺寸车体承载结构上。由于轨道交通车辆部件具有型腔复杂、尺寸大、服役温度范围广等特点,采用复合材料拉挤工艺制承载结构件成为选择之一。同时为了保证树脂良好的浸润性,该种工艺常选择低黏度酸酐固化类环氧树脂(EP)[2–3]。

由于纤维单向铺层会极大地降低生产效率,针对批量生产时,原材料的选取更多地会选用碳纤维多轴向编织物,这是一种通过机编工具在厚度方向将所有预先铺设好的承载纱精确地束缚在一起的织物[4],厚度方向上的编织纱极大地提高了层间的剪切强度和各个方向上的尺寸稳定性,同时使用时还可根据每层铺设织物的角度多变性而多样设计[5]。编织纱的直径大小和铺层数也会影响最终产品性能,过多或过粗的编织将影响复合成型时树脂的渗入,导致易发生分层[6]。

准确评价复合材料的力学性能是其安全、可靠应用的关键。复合材料的材料与结构同时形成,制造期间的操作差异、原材料的差异、检验时的差异及材料固有的变异性等因素都会导致复合材料性能的较大变异性。对此美国军方在对复合材料力学性能做大量研究的基础上,结合统计学与材料学的相关知识提出了复合材料B 基准值的概念[7]。B 基准值定义为在95%的置信度与力学性能的限定下,90%性能数值群的值高于此值。在复合材料的设计与使用里,B 基准值是复合材料力学性能数据表达的重要参数,B 基准值乘以分项系数(<1)可得到材料设计值,为复合材料结构设计提供参考[8]。

在复合材料制备时,具有生产效率高、可设计性强、可实现增自动流水线生产的拉挤成型技术,工业上广泛应用。而轨道交通车辆用碳纤维复合材料在使用过程中,会有复杂多变的服役环境温度情况。目前行业人已发现层压法制得的航空用碳纤维增强复合材料在不同温度的环境下材料的性能会发生改变[9–10]。这种影响体现为低温环境下碳纤维与EP基粘合增强,复合材料层合板的拉伸强度提高;而高温环境碳纤维与EP 基结合弱化,复合材料的拉伸强度降低[11–13]。事实上,复合材料最常见的受力状态为拉伸和弯曲,考虑到制备时孔隙和缺陷问题,研究试样的开孔拉伸性能能更直观地反映材料的拉伸性能。笔者基于拉挤成型工艺制备的试样,分别测试碳纤维增强EP 复合材料在3 种环境温度下的开孔拉伸与弯曲性能,并根据3 种环境温度下的开孔拉伸与弯曲性能数据计算B 基准值[14],进一步分析拉挤成型工艺制备碳纤维增强EP 复合材料的力学性能,为拉挤成型工艺制备多轴向碳纤维复合材料轨道交通车辆承载结构提供支撑和参考。

1 试验部分

1.1 主要原材料

4 轴向碳纤维经编布:KQC600,威海光威复合材料股份有限公司;

EP:3227,上海华昌聚合物公司。

1.2 主要设备及仪器

拉挤成型挤出机:16T 型,锦州四海高新技术实业有限公司;

微机控制电子万能试验机:5982 型,美国英斯特朗公司;

高低温环境箱:3119-610 型,美国英斯特朗公司。

1.3 试样制备

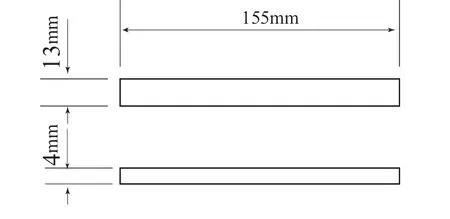

采用拉挤工艺制备拉挤板材,铺层共计6 层,铺层参数见图1。碳纤维经编布用夹持工装固定,然后在牵引装置的牵引下以150 mm/min 速度移动,碳纤维经编布在移动过程中首先经过树脂槽充分浸润树脂,穿过5 道预成型板后进入模具,多余树脂在模具口被挤出,模具设置3 段加热温度,分别为80℃/120℃/150℃[14]。第一段加热温度使树脂预热从而降低黏度,有利于进一步浸润碳纤维经编布,第二段加热温度使树脂凝胶并初歩固化,第三段加热温度使树脂进一步后固化,从而具备较高的力学性能。挤出模具的板材自然降温后使用切割装置切割出所需长度试样,纤维体积分数为62%。

图1 铺层示意图

开孔拉伸试样和弯曲试样尺寸与形状参数如图2 和图3 所示。

图2 开孔拉伸试样图

图3 弯曲试样图

1.4 开孔拉伸与弯曲试验

依照试验环境,分别开展室温(23±3)℃;低温(–50±3)℃;高温干态(70±3)℃环境下的试验(均为干态),每组试样设置30 件。对于高低温试验,需提前预热或预冷高低温箱、试验夹具到规定试验温度±5℃以内;待高低温试验的试验箱达到规定的温度后,低温试验需保温5 min,高温试验则保温4 min。采用在试样上粘贴热电偶的方法校准试样表面温度是否达到规定试验温度。

(1)开孔拉伸试验。

开孔拉伸试验参考ASTM D5766–2011。按照位移加载速率1.0 mm/min 进行。根据力-挠度曲线最少由50 个数据点组成的要求,测量并记录力-挠度数据。在试样跨距中夹点下方,用一个与之相接触的传感器测量挠度,使其安装相对于试样支座不变。每组测试30 个有效试样取其平均值作为最后结果。

(2)弯曲试验。

弯曲试验参考ASTM D7264–2015。以2 mm/min 的位移速率对试样加载,监控并采集载荷、位移、时间等数据,直到试样断裂。每组测试30 个有效试样取其平均值作为最后结果。

1.5 数据处理

由于复合材料的制造及测试存在较大的变异性,需要对测试数据进行处理以对拉挤成型碳纤维增强复合材料力学性能进行准确表达。笔者使用平均化处理及B 基准值计算的方式对3 种试验环境下的测试结果进行数据处理并分析。

(1)平均化处理。

依照试验环境,分别对室温(RTD)(23±3)℃;低温(CTD)(–50±3)℃;高温干态(ETD)条件下的开孔拉伸及弯曲试验数据进行平均值计算并对结果进行分析。

(2) B 基准值计算。

依照试验环境,分别计算材料在3 种试验环境下的开孔拉伸及弯曲试验数据B 基准值。使用多环境样本合并方法对试验数据进行B 基准值计算,计算标准参考HB 7618–2013。图4、图5 为拉挤成型碳纤维增强EP 复合材料开孔拉伸及弯曲强度B基准值的计算流程图。

①对所有试验温度测试数据进行正则化,将原始的力学性能测量值调整到一个规定纤维体积含量对应的性能正则化值。

②采用最大赋范残差法检查每种温度下的数据是否存在异常数据,若存在异常数据,将其删除。

③使用正态分布的Anderson-Darling 检验方法,检查每种温度下的数据是否满足正态分布,若满足正态分布,则按下一歩进行计算,若不满足,依次使用威尔布分布、对数正态分布的Anderson-Darling检验方法进行检验,并使用对应的经验公式计算每一温度下的B 基准值。

图4 B 基准值计算流程图

图5 变异不等同情况下材料许用值的计算程序

④使用Levene 检验方法,检查不同温度下组间变异性的等效性,若通过检验,按下一歩进行计算,若未通过按图5 的流程进行数据处理,使用多个错判系数进行工程判断(错判系数为Levene 检验公式中的中间参数,影响统计量数值精度)。

⑤对各组数据进行正则化,将各温度下的强度数据除以相应的平均值,使所有温度下数据的平均值均为1,并将所有温度下的正则化数据进行集合,形成一个数据集。

⑥使用多环境合并法计算公式得到数据集的B基准值单侧容限系数。

⑦将数据集的B 基准值单侧容限系数乘以各温度下强度平均值,得到各温度下的B 基准值。

2 结果与讨论

2.1 失效模式

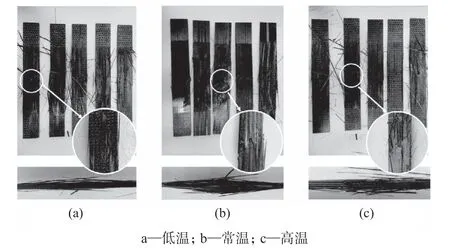

图6 和图7 分别为试样在3 种环境温度下的开孔拉伸与弯曲损伤状态。

图6 3 种温度状态的开孔拉伸试样损伤

图7 3 种温度状态的三点弯曲试样损伤

可以清晰看出,试样开孔拉伸与弯曲试样的失效模式不受环境温度影响。开孔拉伸试样的损伤以纤维断裂为主,表面可见部分裂纹沿着试样轴向扩展,这是由于表层铺设为0°方向,但每层织物由4 层单线构成,因此纤维的断裂同时也会受到内部铺层影响,在常温拉伸组里,有部分试样沿着横向开裂,这是受多角度铺设导致的。三点弯曲损伤则主要表现为在试样中段的基体和纤维断裂,从断裂表面看,高温状态下的试样在纵向也产生了裂纹,这是和低温以及常温所不一样的。

2.2 失效载荷

图8 和图9 分别为拉伸与弯曲试样在3 种环境温度下的失效载荷图。

图8 三种温度下开孔拉伸试样失效载荷分布

图9 3 种温度下弯曲试样失效载荷分布

由图8 可以看出,随着温度的升高,其失效载荷呈下降趋势,直至试样完全破坏。3 种温度下,失效载荷下降幅度不大。低温、常温及高温下开孔拉伸试样失效载荷分别为85 420.3,77 815.4,76 831.3 N。与常温拉伸失效载荷相比,低温下的失效载荷值增加了9.8%,高温下的失效载荷值则下降了1.3%。由图9 可以看出,弯曲失效载荷随着温度上升而骤降,低温、常温及高温下失效载荷分别为1 893.1,1 557.2 ,1 132.7 N。与常温下的最大失效载荷相比,低温下的弯曲失效载荷增加了21.6%,高温下则下降了27.3%。

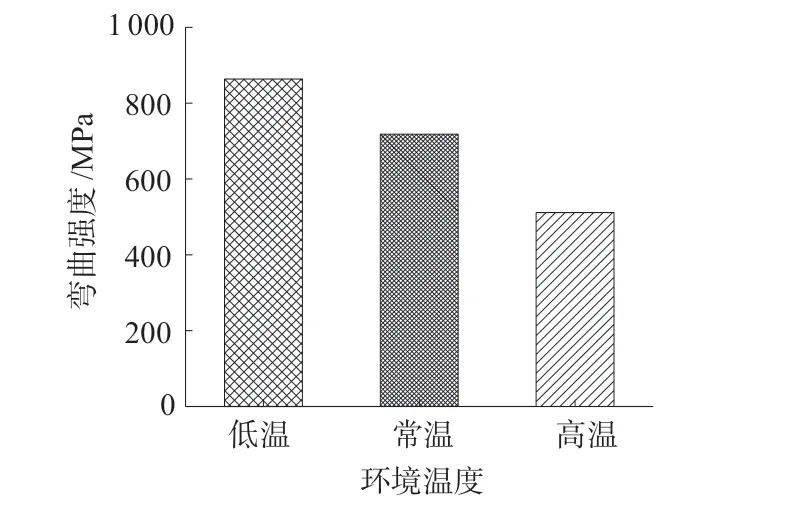

2.3 力学性能

图10 为3 种温度下的试样的拉伸强度分布散点图。低温、常温及高温状态下拉伸强度极差分别为68.0,145.1,54.0 MPa。与低温及高温状态相比,常温状态下拉伸强度分布离散程度较高。低温、常温及高温状态下拉伸强度分别为565.8,516.7,508.2 MPa,低温状态下的拉伸强度更高,常温和高温略有下降,其柱状图如图11 所示。与常温开孔拉伸强度相比,低温下的开孔拉伸强度提高了9.5%,高温则下降了1.6%。图12 为3 点弯曲试验在3种环境温度下的弯曲强度分布散点图。低温、常温及高温状态下弯曲强度极差分别为633.5,378.9,227.0 MPa,离散程度高于拉伸强度。低温、常温及高温状态下弯曲强度分别为863.7,718.1,511.5 MPa。与拉伸强度相比,温度对弯曲强度的影响较大,与常温3 点弯曲强度相比,低温下的弯曲强度增加了20.3%,高温下其值则下降了28.8%,图13 为3种温度下的弯曲强度柱状图。图14 为3 种温度下的弯曲弹性模量柱状图,低温、常温及高温状态下弯曲弹性模量分别为55.4,54.1,49.6 GPa。与常温相比,低温下的弯曲弹性模量上升了2.4%,高温下其弯曲弹性模量下降了8.3%。进一步表明高温对弯曲性能的影响要大于低温。综上所述,与常温状态相比,低温状态下力学性能提高,高温状态下力学性能下降,这符合碳纤维增强树脂基复合材料的典型特征。

图10 3 种温度下的拉伸强度分布散点图

图11 3 种温度下的拉伸强度柱状图

图12 3 种温度下的弯曲强度分布散点图

图13 3 种温度下的弯曲强度柱状图

图14 3 种温度下的弯曲弹性模量柱状图

B 基准值通常作为复合材料许用值,是力学性能数据表达的重要参数,为复合材料结构设计提供参考[8]。为了研究环境温度对B 基准值的影响,表1 列出材料在3 种环境温度下开孔拉伸及弯曲强度的B 基准值计算结果。

表1 材料B 基准值计算结果

与常温3 点弯曲强度相比,低温下的弯曲强度B 基准值上升了13.8%,高温下其值则下降了23.8%,进一步表明高温对弯曲性能的影响要大于低温。与测试数据平均值分布规律不同,低温与高温下的开孔拉伸强度B 基准值相较常温均有提高,分别增加了22.5%及11.1%。这是由于平均值不变的条件下B 基准值大小与数据标准差呈负相关,常温下开孔拉伸测试数据离散程度高导致B 基准值计算较为保守。

3 结论

(1)该拉挤工艺下的碳纤维增强EP 复合材料制样的力学性能会受到温度的影响而发生改变,在–50~70℃范围内表现为随着温度的升高,同时其力学性能呈现一定的下降趋势;

(2)不同力学性能随温度变化的差异而不同,拉伸性能整体变化不大,表现为3 种温度下的拉伸失效载荷、拉伸强度差值较小。而弯曲性能更易受到温度影响,高温状态下弯曲强度下降了28.8%,其弯曲弹性模量也下降了8.3%,低温下其弯曲强度上升20.3%,但弯曲弹性模量变化不大,仅为2.4%;

(3)与常温3 点弯曲强度相比,低温下的弯曲强度B 基准值上升了13.8%,高温下其值则下降了23.8%,进一步证明温度的升高会导致复合材料的弯曲性能下降。由于常温下开孔拉伸测试数据离散程度高导致B 基准值计算较为保守,低温与高温下的开孔拉伸强度B 基准值相较常温均有增加。