长玻纤增强PP 微发泡注塑工艺

2022-08-17孙文博信春玲何亚东翟玉娇闫宝瑞

孙文博,信春玲,何亚东,翟玉娇,闫宝瑞

(北京化工大学机电工程学院,北京 100029)

随着塑料工业的发展,用塑料作为结构承力件的应用场合越来越多,尽管微发泡塑件较传统结构泡沫有着很大优势,但是由于内部微孔的存在,降低了材料的强度[1],这就导致普通材料经过微发泡工艺之后满足不了作为结构件的力学性能要求。纤维增强复合材料具有高比强度,良好的耐疲劳性,集多功能于一体,应用广泛[2–4]。因为纤维的加入,制品密度会相应变大,在确保其力学性能的前提下,寻求产品轻量化需要新的工艺。微发泡注塑在实现产品减重目的的同时尽可能保持其原有的强度,是一种更节能、更绿色、更高效的快速成型技术[5–6]。

相对于纯料的微发泡,纤维增强复合材料是一个树脂基体相-纤维增强相-气相相互耦合的复杂过程[7]。纤维作为增强相加入树脂基体后,一方面可以提高熔体的强度,有利于更好地包裹住气体[8],另一方面纤维作为异相,在基体与增强体的结合界面处能垒较低,气泡倾向于在能垒低的地方成核生长[9–10]。同时超临界流体可以降低熔体的黏度,提高熔体的流动性[11];但熔体在射入型腔流动过程中,由于纤维的挤压碰撞会导致纤维断裂,影响产品的力学性能,而气泡的存在可以保护基体内的纤维,减少纤维的断裂[12]。赵勇等[13]通过单因素4 水平实验法,研究了工艺参数对3 种不同填充聚丙烯(PP)的拉伸强度的影响。结果表明,熔体温度增加,塑件的拉伸强度呈上升趋势;较低的注射速率下,塑件的平均残余玻纤长度更长,相应的力学性能也更好。Gomez-Monterde 等[14]研究了PP/玻璃纤维(GF)微发泡后的微观形态、力学性能和断裂特征。结果表明,填料的加入降低了能量势垒,材料的弯曲与冲击性能随着表观密度的升高而降低;在断裂方面,泡孔钝化了裂纹尖端,起到了止裂作用。

笔者通过实验了解了工艺参数对GF 长度的影响,找到了泡孔结构与GF 长度对制品力学性能的影响规律。建立了平均残余纤维长度、泡孔结构、力学性能之间的联系,给出了不同目标减重率下的工艺方案建议。调控工艺参数从而控制这种复杂相态变化,以得到性能更加优异的产品,从而真正发挥纤维增强和微发泡工艺的结合优势。

1 实验部分

1.1 原材料

长玻纤增强PP(PP/LGF):牌号为GFPP-L30 DMBK010,LGF 含量30%,密度1.12 g/cm3,母粒LGF 长度10.72 mm,金发科技股份有限公司;

高纯氮气:纯度99.999%,北京巨明城气体设备技术开发有限公司。

1.2 设备及仪器

注塑机:SA900/260 型,宁波海天集团股份有限公司;

超临界流体(SCF)注气系统:自制;

电子天平:JA50003 型,精度0.001 g,上海恒平科学仪器有限公司;

光学显微镜:Leica DM4P 型,德国徕卡公司;

扫描电子显微镜(SEM):TM4000 型,日本日立公司;

电子万能力学试验机:XWW 型,承德市金建检测仪器厂;

塑料摆锤冲击试验机:ZBC1251 型,深圳市新三思材料检测有限公司。

1.3 实验步骤

将PP/LGF 母粒倒入料筒,设置熔体温度200℃进行预塑,背压设置3 MPa,打开超临界氮气注气系统,通过背压阀调整气体压力,从气体注射器位置采集熔压数据。注气压力设置为7 MPa,较熔体储料时机筒内平均压力高2 MPa,注射时间设置2 s,模具温度40℃,无保压过程,冷却时间30 s。使用标准弯曲样条和拉伸样条模具。

利用Design of Expert 软件设计了一组4 因素3 水平的实验,选用工艺参数熔体温度(A)、注塑压力(B)、注射速率(C)、注气量(D)为影响因子,每个因素设置3 水平,具体参数列于表1。为了实验结果可信度,随机插入了5 组中心点,实验组24 组,共计29 组实验。

表1 因素水平方案

1.4 性能测试与表征

(1)平均残余纤维长度统计。

把弯曲标准样条取2 cm×1 cm×0.5 cm 小段,置于马弗炉中以500℃温度焚烧4 h。将燃烧后的纤维放入盛有蒸馏水的烧杯内,将杂质过滤干净后,放在光学显微镜下观察,利用徕卡显微镜图片处理软件Lamos Pro 进行长度测量,每组工艺条件下至少统计500 根纤维,取其平均值。

(2)塑件质量测试。

利用电子天平测试每组的塑件质量,一组测量5 个,测量后取平均值。

(3)拉伸强度测试。

按照GB/T 1040.1–2018 测试,设置拉伸速度5 mm/min,选取5 根样条进行实验,计算其平均值。

(4)弯曲性能测试。

按照GB/T 1043.1–2008 测试,弯曲速度2 mm/min,每组工艺条件随机取5 根样条,取平均值。

(5)冲击性能测试。

按照ISO 178–2010 测试,A 型缺口,摆锤速度为3.5 m/s;每组工艺条件测试5 根样条,取平均值。

(6)微观形貌观察测试。

将样条在液氮中浸泡30 min 以上,取出立刻淬断试样,将淬断后的试样的截面进行20 s 真空喷金处理,利用SEM 在15 kV 下观察其微观形貌。

2 结果与讨论

2.1 制品截面形貌分析

图1 是不同发泡制品截面形貌图。通过对比图1a、图1b 可以看出,未发泡制品中纤维排列取向较一致,芯层部分较表层纤维取向略低,但总体均沿着流动方向排列。而发泡制品截面具有表层-芯层-表层3 层界面,并且纤维在芯层和表层的取向区别明显。图1c 表层的纤维取向大体朝着流动方向排列,较一致,图1d 芯层部分的纤维取向较杂乱。这是因熔体表面最先接触型腔内壁,靠近表层的熔体产生了温度差异,速度梯度增大,剪切作用明显,纤维受力沿着流动方向取向,而芯层部位的速度梯度较小,纤维在流动方向上受力较小,纤维取向变得随机。另一方面在气泡生长过程中纤维会随着附近的气泡长大而排列得更加随机[15]。

图1 发泡制品截面形貌图

注气量是影响泡孔结构的主要参数,通过对比图1d,图1e,图1f 不同注气量下的制品芯层形貌图,分析不同发泡质量对纤维树脂界面结合程度的影响程度。注气量为0.1%时,制品内部泡孔均匀细密,材料有良好的界面结合度,长纤维可作为异相成核点,泡孔会围绕纤维附近生长,但不会破坏基体与纤维的结合,有利于保证材料的力学性能。注气量为0.2%时,制品内部泡孔均匀性下降,密度减小,出现了泡孔合并现象,纤维穿过泡孔,并在泡孔中裸露,这对制品力学性能不利。注气量增大到0.3%时,泡孔尺寸较大均匀性不一,泡孔破裂现象严重,纤维穿孔现象增多,没有了基体的包覆,纤维与树脂结合程度减小,纤维拔出失效的概率也随之增加。

2.2 工艺参数对纤维断裂的影响

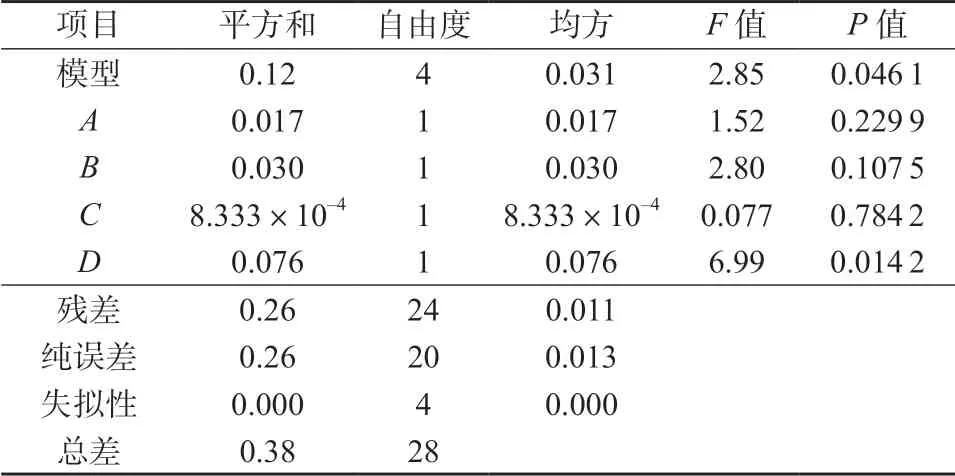

纤维长度是决定纤维增强效果的重要因素,平均残余纤维长度越长,纤维增强效果越好。统计不同条件下的平均残余纤维长度,统计数据列于表2。利用DOE 软件进行分析,其结果列于表3。

表2 实验数据统计

DOE 软件给出的是Linear 模型,该模型的F 值为2.85,该模型具有显著性。通过模型计算的工艺参数对平均残余纤维长度L 的影响关系如公式(1)。

L=1.27+0.037A–0.05B–0.008 3C+0.08D (1)

根据关系式的系数可以看出,工艺参数对平均残余纤维长度的影响程度排序为:注气量>注塑压力>熔体温度>注射速率。

表3 模型分析结果

不同工艺参数下的平均残余纤维长度见图2。

由图2a 可知,在引入微发泡工艺之后,纤维的平均残余长度得到了明显的增加,未注气时制品内部平均纤维残余长度为0.829 mm,当注气量为0.1%时,平均残余纤维长度较不注气时增加了21.2%,当注气量为0.3%时,平均残余纤维长度较不注气时增加了40.4%。注气量大于0.2%之后,平均残余纤维长度提高明显。由图2c 可以看出,熔体温度从200℃升高到220℃,平均残余纤维长度提高了7.2%。提高注气量与熔体温度可以降低熔体的黏度,提高熔体的流动性,降低了纤维与基体之间的剪切作用,从而降低了纤维断裂程度。

由图2b 可知,注塑压力由50 MPa 增到70 MPa,平均残余纤维长度基本不变,只降低0.47%。由图2d 可知,注射速率从50 cm3/s 增大到70 cm3/s,平均残余纤维长度增加1.33%。继续增大注塑压力与注射速率,平均残余纤维长度降低明显。注射速率与注塑压力影响熔体充模过程中的压降速率及压降差,在注射速率与注塑压力较低时,制品内部发泡质量较好,泡孔成核生长的同时减少了纤维挤压碰撞,起到了缓冲作用,从而保护纤维长度[16]。

纤维断裂不仅发生在充模过程中,另一更主要的过程是熔体在机筒内塑化的过程,注气量除了参与熔体充模过程,也参与了熔体塑化的过程,为了更加直观地对比注气与不注气时机筒内压力变化,统计了注气位置处的熔体压力,图3 为不同注气量下机筒内的熔体压力变化。

图3 不同注气量塑化过程中机筒内的熔体压力

开始塑化时,熔体压力上升,不注气时压力上升到5 MPa 左右,然后压力随着螺杆剪切作用开始变化,可以看出未注气时的熔体压力变化幅度较大,幅度接近2~3 MPa,说明机筒内部熔体的塑化过程受螺杆剪切作用不均匀,从而导致熔体内纤维受力不均匀,断裂现象严重。当开始注气时,机筒内压力骤升,很快与注气压力持平,随着气体溶解,熔体压力很快降低,对比不注气时的压力曲线,熔体注气后在塑化过程中压力变得更加均匀,且注入气体后可以降低熔体黏度,明显降低了塑化过程中的压力,纤维受到的剪切力降低,并且受力变得更加均匀,使得纤维在机筒内的断裂程度下降,长度得以保留。

2.3 制品力学性能分析

减重率为发泡制品与不发泡制品质量差占不发泡制品质量的百分数。统计了实验中不同减重率下制品的力学性能的变化率如图4 所示。制品的力学性能整体随着减重率的增大而减小。减重率小于5%时,制品的力学性能损失最大约10%,在减重率6.5%~10%时,制品的力学性能损失最大为20%左右,若继续增加减重率,制品的力学性能损失过大,这在实际生产中已经失去了产品轻量化的意义。

图4 不同减重率制品的力学性能的变化率

为了更好地了解泡孔结构与纤维长度对制品力学性能的影响,图5、图6 分别是减重率小于5%和减重率6.5%~10%的制品内部泡孔结构、纤维及力学性能的变化情况。

图5 减重率5%之内制品的泡孔结构、平均残余纤维长度及力学强度变化率

由图5 可以看出,在减重率小于5%时,制品的力学性能与平均残余纤维长度的趋势是一致的,力学性能随着内部的平均残余纤维长度的变化而变化。减重率从4.18%增加到4.66%时,平均残余纤维长度增加了43.54%,制品的冲击性能提高了3.94%,弯曲性能提高了5.624%,拉伸性能提高了7.47%。所以在制品减重率小于5%时,提高平均残余纤维长度有助于提高产品的力学性能。

图6 减重率为6.5%~10%制品的泡孔结构、平均残余纤维长度及力学强度变化率

从图6 可知,当制品减重率在6.5%~10%之内时,泡孔结构与平均残余纤维长度相互影响制品的力学性能。当减重率从6.9%增大到7.85%时,平均残余纤维长度增加了15.7%,泡孔尺寸减少了44.16%,制品的冲击性能降低了2.81%,弯曲性能降低了3.15%,拉伸性能提高了1.03%,平均残余纤维长度的增加,使得制品的拉伸强度提高,但发泡质量变差,减弱了平均残余纤维长度对冲击与弯曲强度的提高,使冲击与弯曲强度下降。另外,在减重率从9.4%增大到9.7%时,制品内泡孔尺寸略微降低,泡孔密度增加99.8%,平均残余纤维长度减少10.18%,拉伸强度降低了2.922%,弯曲、冲击强度分别提高了6.37%,5.284%。说明泡孔密度的变化对制品的弯曲和冲击强度影响显著,泡孔密度的增加可以明显提高产品的韧性,而拉伸性能对平均残余纤维长度的变化较为敏感,提高平均残余纤维长度会提高制品的拉伸性能。

综上,在制品目标减重率5%以内时,以增大平均残余纤维长度来提高其力学性能为主,同时要控制泡孔结构,避免发泡带来的力学性能的损失。当制品目标减重率在6.5%~10%时,要同时考虑平均残余纤维长度与泡孔结构的相互影响。在发泡质量较高时要兼顾平均残余纤维长度,达到目标减重率的同时减少力学性能的损失。

3 结论

(1) PP/LGF 复合材料经过微发泡工艺后,其制品具有明显的表层-芯层-表层结构,芯层与表层的纤维取向有明显的差别。均匀致密的泡孔围绕纤维周围生长,纤维被树脂包覆。泡孔对纤维树脂结合程度影响较小。

(2)注气量一方面可以降低并平缓塑化时的熔体压力,从而减少螺杆螺旋对纤维长度带来的影响,另一方面在充模过程中气体可以起到缓冲作用减少纤维断裂。其次注塑压力通过影响充模过程中熔体的受力及内部纤维的受力从而影响平均残余纤维长度。

(3)在实际生产过程中,首先需要考虑产品目标的减重率,根据减重率的大小来调控平均残余纤维长度以及泡孔结构,以达到目标减重率的同时减少力学性能的损失。