在线配混工艺对PP/LFT 复合材料力学性能影响

2022-08-17李伟童俊胡满凤王少坤胡余良陈开源

李伟,童俊,胡满凤,王少坤,胡余良,陈开源

(1.佛山科学技术学院机电工程与自动化学院,广东佛山 528000; 2.广东顺德为艾斯机器人有限公司,广东佛山 528303;3.佛山职业技术学院,广东佛山 528000)

随着能源危机及环境问题的凸显,具备高强度、轻质量、可回收的高性能复合材料需求量增大。工程塑料的高强度虽然在一定程度上满足实际应用,但是其过高的成本和较低的产量却限制了其大规模推广应用。因此,为了适应一定的应用场所,通过将加工性能好的普通塑料进行增强改性成为可行。在实际生产中,玻璃纤维增强热塑性塑料复合材料因其具有密度小、综合性能好、可设计性强、性价比高以及可回收利用等特点,越来越引起学术界和企业界的关注。热塑性塑料得益于可循环利用这一优点,而常被用于与多种材料配混生产以制得优良的复合材料。玻璃纤维作为一种环保且可再生材料,具备质量轻、高拉伸弹性模量、高拉伸强度和耐腐蚀等良好的物理化学性能,可作为一种外增强体与热塑性树脂配混制备性能优越的复合材料。玻璃纤维增强热塑性聚合物复合材料具备的独特优越性可以塑代钢,以弥补金属在质量和性能上的缺陷。随着轻工业与智能制造业对轻量化的需求,“以塑代钢”已逐渐成为制造业发展的主流方向之一。20世纪50 年代,美国最先成功把热塑性塑料与玻璃纤维配混以此来制得性能优越的复合材料[1]。

按照玻璃纤维长度的不同,可将玻璃纤维增强热塑性复合材料分为短玻纤增强热塑性塑料复合材料(SFRT)与长玻纤增强热塑性塑料复合材料(LFRT)[2]。由于SFRT 中玻纤长度在1 mm 以下,加上在制品制备过程中玻纤的二次断裂,长度远小于1 mm,使得对制品性能增强的效果不是十分明显,大大限制了SFRT 在应用领域上的发展。相对于SFRT,LFRT 中的玻璃纤维长度在5 mm 以上,具备更高的比模量、抗蠕变性、耐冲击与高的拉伸性能,在力学性能上显得更为优越。LFRT 发展较为迅猛,应用广泛,种类繁多,其中长玻纤增强聚丙烯(PP/LFT)复合材料最为常见。

PP/LFT 复合材料近年来发展迅猛[3]。目前,PP/LFT 复合材料主要应用于汽车、电子、家电、通讯、机械、化工、军工、体育器材、医疗器械等领域,特别是在汽车零配件专用塑料市场上的应用发展潜力十分巨大,在我国,很多企业具有制造生产PP/LFT 复合材料的能力[4–5]。

PP/LFT 复合材料的成型方法主要有热模压成型[6]、拉挤成型[7]、注塑成型。PP/LFT 复合材料制品采用的主要工艺是注塑成型。注塑成型工艺的技术优点是制造精度高、生产效率高、适应性强、易于实现自动化。

传统制备PP/LFT 复合材料注塑成型技术存在效率低、机械能耗高的缺陷,工艺上的繁琐性与不可靠性在一定程度上限制了所得制品的效能。目前,注塑成型技术有两步法和一步法,两步法成型技术需先造粒后注塑,效率低且对玻纤破坏程度大。一步法即在线配混注塑成型技术,与传统成型技术不同,实现了长玻纤与PP 两相材料在一条生产线上生产,最大限度地提高了制备效率,结合控制系统,充分地实现LFT 与PP 的均匀配混,避免了玻纤在多次工艺下造成破坏。该技术有效地解决了传统成型技术效率低、操作复杂和可靠性低的问题。另外,在线配混注塑成型技术可实现多种材料的配混,解决塑料制品在组成成分上单一性造成的性能缺陷,满足市场对注塑产品的高质量要求。

研究PP/LFT 复合材料制品制备技术及成型工艺,对提高我国高端橡塑制品材料制备工艺、解决在线配混注塑成型工艺问题具有重大的工程意义。同时丰富高分子材料成型加工外增强理论和应用,对实际生产指导以及工艺优化具有巨大社会意义。

以PP/LFT 复合材料为研究对象,通过设定实验方案,选取保压压力、熔融温度、螺杆转速与背压4 个工艺参数,探究在线配混注塑成型过程中工艺参数对制品力学性能的影响,分析成型工艺参数–制品性能两者间的联系与规律。

1 实验过程

1.1 PP/LFT 复合材料成型工艺

在线配混直接成型法,也称为一步法[8],即在一条生产线上完成热塑性塑料、玻璃纤维和其它助剂的造粒配混和注塑过程,从而制备热塑性塑料/LFT 复合材料制品。其原理图如图1 所示。

图1 单螺杆在线配混注射成型原理示意图

PP 在加料料斗5 加入,在螺杆9 的推动下前移塑化。长玻纤束4 牵引进入切纤装置15 中,按照一定的长度切断后进入侧喂料装置16 中,在侧喂料装置强制喂料下进入料筒与熔融热塑性树脂进行配混,在螺杆的配混作用下实现热塑性树脂与玻璃纤维的分散均匀,配混后的PP/LFT 复合材料注塑成型,实现了PP/LFT复合材料在线配混。相比料粒法,在线配混法将造粒与注塑两个过程统一到一个工序,设备结构紧凑、加工能耗更低、性能更优[9]。目前长玻纤的主流趋势是向在线配混发展,尤其用于汽车复合材料的生产,在欧美汽车企业中得到广泛应用[10]。

该技术可提高制品的生产效率和节约能耗,并大幅度保留玻纤长度,使制品力学性能达到最优。

在线配混注塑成型工艺中LFT 与PP 两者配混通过控制系统及在大量的实验基础上,实现物料的精准配混,物料投放与输送在重力的作用下借助输送螺杆进入螺槽;其中熔融塑化是至为关键的一步,可直接影响到最终制品的外观与力学、物理性能,螺杆设计、料筒内部压力以及压缩距离对该过程的塑化效果起主要作用;同时,模具内部结构、压力、保压时间对玻纤取向与分散性造成一定影响。

一步法生产线主要由PP 的熔融塑化与输送、LFT 与PP 在线配混、注塑成型三部分组成。笔者借助该生产线实现对LFT 与PP 两者的在线配混,并制得最终试样。同时,在热熔塑化过程中,采用新型波浪螺杆,提高了塑化效果,有利于LFT 长度的保留,优化制品的力学性能。

1.2 主要原材料

LFT:EDR17–2400–362K,浙江巨石集团有限公司;

PP:XH1356,熔体流动速率为3 g/(10 min),中沙(天津)石化有限公司。

1.3 主要设备与仪器

在线配混注塑成型设备:长玻纤160A5S 型,广东伊之密精密注压科技有限公司;

立式电子万能材料试验机:104B 型,深圳万测试验设备有限公司;

摆锤冲击试验机:501 J 型,深圳万测试验设备有限公司;

塑料板材切割平台:YH8040 型,广州研华机械技术有限公司;

电热鼓风干燥箱:SD101–3AS 型,南通华泰实验仪器有限公司;

抽真空设备:GS–2230 型,上海冠颖清洁产品有限公司;

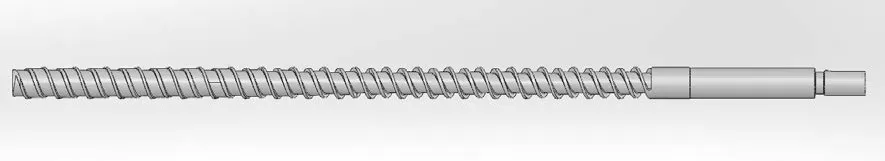

注射螺杆:注射螺杆是完成熔融塑化、混合过程的核心零件,传统的普通螺杆由于挤出过程中塑化效果差[11–12],随着对制品塑化质量与挤出产量的要求,逐步被新型螺杆所取代。笔者采用的注射螺杆为波浪型单螺杆,是变流道型螺杆的一种,其3D设计图如图2 所示。

图2 波浪型螺杆3D 设计图

与普通的等深螺槽螺杆不同,波浪形螺杆中计量段的螺槽是沿着一定规律变化槽深,这种变化的槽深使熔料流动趋于由浅到深又再到浅的循环过程,能减少对熔料的剪切,实现较好的分散性。

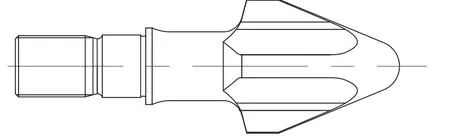

过胶头又称止逆环,是装在塑化螺杆前端的零部件,用于熔体计量段。选取了四爪式过胶头结构进行在线配混注塑成型实验,并对所制备的PP/LFT 复合材料的力学性能进行研究,其结构示意图如图3 所示。

图3 四爪式过胶头结构示意图

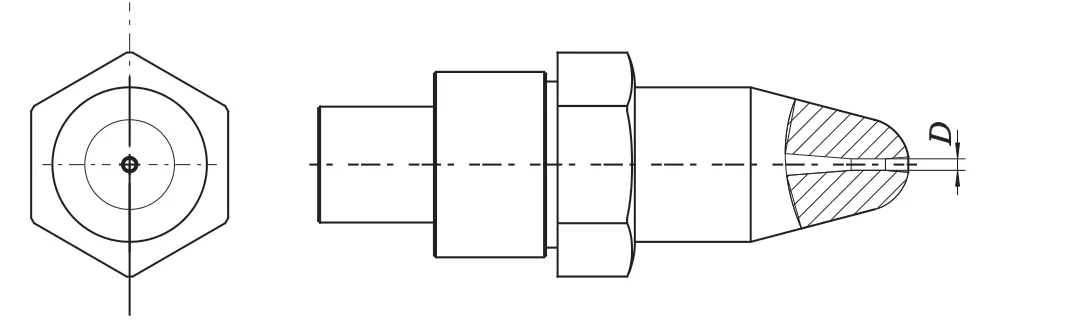

喷嘴作为在线配混注塑成型过程中注射阶段的组成装置,其口径大小影响喷嘴对聚合物的分子链,尤其是对LFT 在纵向方向的取向作用。图4 为喷嘴结构示意图。实验选取口径为5 mm 的喷嘴进行注塑成型实验并研究所制备的PP/LFT 复合材料的力学性能。

图4 喷嘴结构示意图

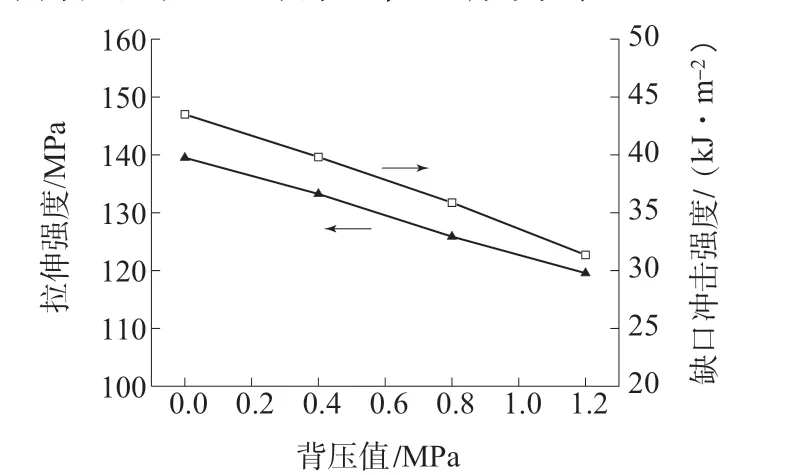

1.4 工艺参数

在注塑成型过程中[13],对5 个工艺参数进行设定,其中保压压力、熔融温度、螺杆转速与背压4 个参数为研究对象,模具温度参数值为恒定值,螺杆、过胶头、喷嘴直径为设备结构,保持不变。表1 为注塑成型过程中工艺参数的设定。

表1 注塑成型过程中工艺参数

1.5 试样制备

PP/LFT 复合材料通过在线配混注塑成型(一步法)工艺,采用在线配混注塑成型设备以及辅助设备来实现对PP/LFT 复合材料的制备过程。首先将固体PP 放进电热鼓风干燥箱中,在80℃的条件下进行干燥,将烘干的固体PP 移至料斗中,其次再将卷料LFT 放置于玻纤存储装置中,将卷料LFT一端牵拉进入气动送料装置,结合强制喂料机构,实现送纤过程。在经过前期的充分准备过程后,对设备参数进行调节并开始制备试样。

在得到注塑的试样后,拉伸试样去水口即可得到,而冲击试样需对哑铃状(带缺口)试样进行尺寸上的加工处理,利用塑料板材切割平台加工成标准试样。

除以上的工艺参数外,实验进行时其它工艺参数设置如下:注塑压力50 MPa,注射速率10 cm3/s,注射时间5 s,注塑机温度180~250℃,LFT 质量分数为30%。1.6 性能测试

拉伸性能按照GB/T 1040.4–2006 测试,加载速度为2 mm/min,实验温度为25℃,每组测试5个试样取平均值。

冲击性能按照ISO 179–2000 测试,支座跨距为63 mm,摆锤能量为4 J,环境温度为25℃,试样为V 型缺口,角度45℃,深度2 mm。为了消除误差,每组试样为5 个,对每组测试值取平均值。

2 结果与讨论

在线配混注塑成型过程中,注塑工艺的控制可直接影响到成型制品的质量[14],尤其是注塑过程中工艺参数的设定。

实验选取了保压压力、熔融温度、螺杆转速以及背压值4 个参数进行研究。通过改变其数值,来研究部分工艺参数对PP/LFT 复合材料缺口冲击强度与拉伸强度的影响,探究工艺参数–制品力学性能两者存在的影响规律。

2.1 保压压力对PP/LFT 力学性能的影响

在研究保压压力对PP/LFT 力学性能的影响时,设置工艺参数如下:熔融温度250℃,螺杆转速60 r/min,背压值为零,固定工艺条件,保压压力分别为2,3,4,5 MPa。

保压压力对PP/LFT 复合材料的缺口冲击强度与拉伸强度的影响如图5 所示。由图5 可以发现,随着保压压力的增加,PP/LFT 试样的缺口冲击强度随着保压压力增大先减小后增大。保压压力为2 MPa 时,PP/LFT 试样的缺口冲击强度为27.125 kJ/m2,在保压压力为4 MPa 时,缺口冲击强度减小到25 kJ/m2,当保压压力增加到5 MPa时,试样的缺口冲击强度又增大到27.25 kJ/m2。拉伸强度的变化趋势与缺口冲击强度相反,随着保压压力的增加,拉伸强度先增大后减小。在保压压力为2 MPa时,PP/LFT试样的拉伸强度为最小值,为89.123 MPa,在保压压力为4 MPa 时,试样的拉伸强度为最大值,达到92.513 MPa,增加了3.8%。随后拉伸强度有小幅度下降。

图5 保压压力对PP/LFT 复合材料缺口冲击强度与拉伸强度影响

通过以上分析,得出保压压力对PP/LFT 复合材料整体的力学性能影响不明显。保压压力主要指当制品冷却成型收缩时,机筒内部与模腔维持一个压力值,通过继续注入熔体来填补制品收缩后的空间。保压压力对制品力学性能影响较小,而对外观影响相对较大,保压压力过小,制品外观会出现收缩或冲不满现象;保压压力过大,会导致毛边的出现。PP/LFT 试样主要的破坏形式是撞击,故缺口冲击强度影响大,保压压力选择偏大值对提高缺口冲击强度和保持外观有利,最佳的保压压力为5 MPa。

试样注塑成型工艺参数为:螺杆转速60 r/?min,背压值为零,保压压力5 MPa,熔融温度为190,210,230,250℃。

实验中单独变化熔融温度,得到实际测出的熔融温度对PP/LFT 复合材料的缺口冲击强度与拉

2.2 熔融温度对PP/LFT 力学性能的影响

伸强度影响如图6 所示。由图6 可见,随着熔融温度的上升,PP/LFT 复合材料的缺口冲击强度与拉伸强度整体都呈现上升趋势。熔融温度从190℃上升到250℃,试样的缺口冲击强度由28.82 kJ/m2上升到最大值43.153 kJ/m2,增加了49.7%,说明随着温度的增加,试样的缺口冲击强度上升明显;拉伸强度由115.361 MPa 上升到最大值140.101 MPa,上升趋势较为明显,增加了21.4%。

图6 熔融温度对PP/LFT 复合材料缺口冲击强度与拉伸强度影响

从以上分析可以得出,随着熔融温度的升高,PP/LFT 试样的缺口冲击强度与拉伸性能也逐步上升且明显。PP/LFT 复合材料中玻纤残余长度直接影响到其综合力学性能。熔融温度低时,聚合物黏度大,螺杆对聚合物的剪切作用增强。熔融温度逐步升高时,聚合物间的黏度小并受到的剪切作用减小,从而在一定范围内,随着熔融温度的升高,玻纤的残余长度随着机筒内部温度的升高而增加,从而提高了试样的力学性能[15]。熔融温度过高,会导致熔体降解,影响其力学性能,故PP/LFT 复合材料的最佳熔融温度为250℃。

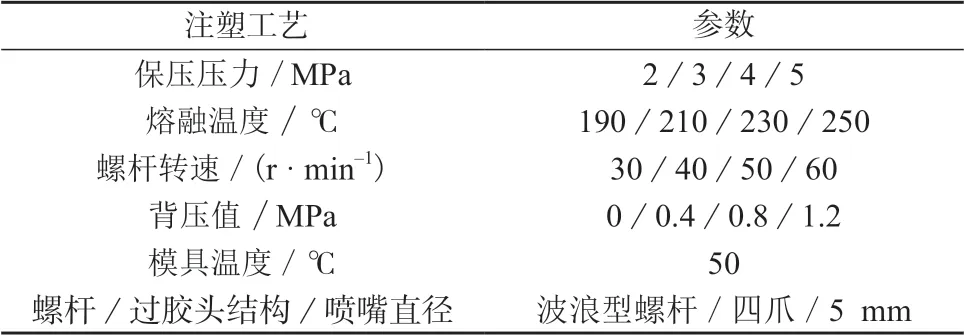

2.3 螺杆转速对PP/LFT 力学性能的影响

在研究螺杆转速对PP/LFT 力学性能的影响时,其注塑成型工艺参数为:熔融温度250℃,背压值为零,保压压力5 MPa,螺杆转速为30,40,50,60 r/min。

实验单独变化螺杆工作时的转速,得到实际测出的螺杆转速对PP/LFT 试样的缺口冲击强度与拉伸强度影响如图7 所示。

图7 螺杆转速对PP/LFT 复合材料缺口冲击强度与拉伸强度影响

由图7 可,随着螺杆转速的提高,PP/LFT 试样的缺口冲击强度与拉伸强度整体变化趋势相似,呈先上升后下降趋势。当螺杆转速从30 r/min 提高到50 r/min 时,PP/LFT 试样的缺口冲击强度由40.396 kJ/m2上升到50.981 kJ/m2,达到最大值,缺口冲击强度增加了26.2%;螺杆转速从30 r/min 上升到50 r/min 时,拉伸强度从130.668 MPa上升到145.981 MPa,增加了11.7%。螺杆转速从50 r/min 上升到60 r/min 时,其拉伸强度下降到135.568 MPa,减少了7.1%。PP/LFT 复合材料加工的最佳螺杆转速为50 r/min。

由以上分析可见,随螺杆转速的增加,PP/LFT复合材料的缺口冲击强度与拉伸强度都呈现先上升后下降趋势。这是由于较低转速有利于玻纤在聚合物中的分散,当螺杆转速超过一定范围时,螺杆转速增加了,对聚合物熔体的剪切作用强度增大,LFT束与熔融PP 之间的作用力增大[16]。LFT 束在螺杆的剪切下,LFT 的三维网络结构受到破坏,残余长度减短,导致PP/LFT 复合材料的综合力学性能呈现先上升后下降的趋势[1]。

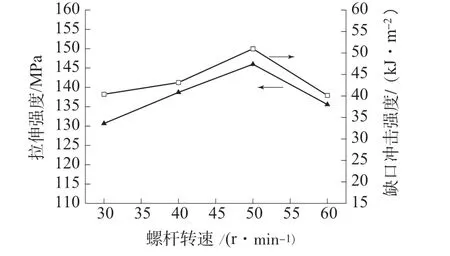

2.4 背压对PP/LFT 力学性能的影响

实验中工艺参数为:熔融温度250℃,螺杆转速50 r/min,保压压力5 MPa,背压值分别为0,0.4,0.8,1.2 MPa。

实际测出的背压值对PP/LFT 注塑试样缺口冲击强度与拉伸强度影响见图8。随着背压的升高,PP/LFT 试样的缺口冲击强度与拉伸强度整体呈现线性下降趋势。背压值从0 MPa 上升到1.2 MPa,试样的缺口冲击强度由43.501 kJ/m2下降到31.358 kJ/m2,并达到最小,其缺口冲击强度减小27.9%;当背压为0 MPa 时,试样的拉伸强度达到最大值为139.497 MPa,当背压升高到1.2 MPa 时,下降到119.551 MPa,并达到最小,其拉伸强度减小14.2%。长玻纤残余长度受背压影响显著,PP/LF复合材料注塑加工的背压值一般为零。

图8 背压值对PP/LFT 复合材料缺口冲击强度与拉伸强度的影响

以上分析说明,背压值升高,PP/LFT 复合材料的缺口冲击强度与拉伸强度均呈现线性下降的趋势。由于背压值与PP/LFT 复合制品中玻纤束的残余长度存在负线性相关关系[17],随着背压值的升高,对玻纤束结构损害程度高,玻纤残余长度变短。这充分说明了玻纤残余长度与PP/LFT 复合材料的缺口冲击强度、拉伸强度存在相关性,即背压值与PP/LFT 复合材料的力学性能呈负相关性。综上,随着背压值的增加,PP/LFT 复合材料的缺口冲击强度与拉伸强度下降。

3 结论

(1)运用“单螺杆塑化一线式在线配混”结构,实现了LFT 与PP 的一步在线配混与注塑过程,工艺上有较大创新,节能、降耗、降低了物流成本。

(2)螺杆结构分段构型+波浪状分散设计,利用波浪状形成体积脉动捏合作用,更快更好地传质传热,实现聚合物的可控熔融,从而少用或不用增容剂的情况下提高聚合物/长玻纤界面相容性,改善了熔体和玻纤的分散性。

(3)通过工艺参数对PP/LFT 复合材料力学性能的研究,得出两者的影响机制,能够得到较优的工艺参数组合,最大限度地提高PP/LFT 复合材料的性能。PP/LFT 复合材料注塑加工较优的工艺参数组合为:保压压力为5 MPa,熔融温度为250℃,螺杆转速为50 r/min,背压值为零。