预应力混凝土给水管道施工技术分析

2022-08-17孙伟

孙 伟

(深圳市建安(集团)股份有限公司, 广东 深圳 518040)

在调水工程众多方案对比中,大直径预应力混凝土管在成本、生产、施工、抗腐蚀等方面体现出了优势,发展前景巨大。但预应力混凝土管道存在自重大、接口多等缺点,在施工和运行过程中容易发生漏水事故,需要在施工中高度重视。

1 项目概况

某新建给水管道工程采用Ⅲ级双排预应力混凝土管,一期总里程为15 km,管径在DN800~DN1 000,使用压力为0.4 MPa,主要工程地质为粉质粘土、粉砂,部分区域为淤泥质粉质粘土需进行地基处理,地下水位于2~6 m处。穿越河流部分采用倒虹吸,穿越县级及以下公路采用支护开挖,穿越省级道路采用顶管或拉管施工。

2 测量与开挖

校核永久控制点,建立测量控制网。每20 m设一个断面,确定管道的中线和开挖坡顶与坡底的边线,反推管道底部标高。结合现场地质条件和设计图纸,将边坡坡率控制在1 ∶1~1 ∶1.5。

沟槽开挖过程中随时检查管道的轴线、槽底宽度、槽底标高,槽底预留200~300 mm进行人工开挖,施工过程应避免对原有地基的扰动,开挖时根据管槽的坡度,由下游向上游方向开挖[1]。堆土底边与沟槽上开口的距离不小于1 m,堆土高度小于1.5 m。人工开槽深度超过3 m时分层开挖,每层深度不超过2 m,机械分层开挖深度按照机械性能确定,一般不超过4 m。对于超挖部分严禁采用原土回填压实,应采用中粗砂分层回填压实,压实完成后避免重型机械在上行走。

3 地基处理

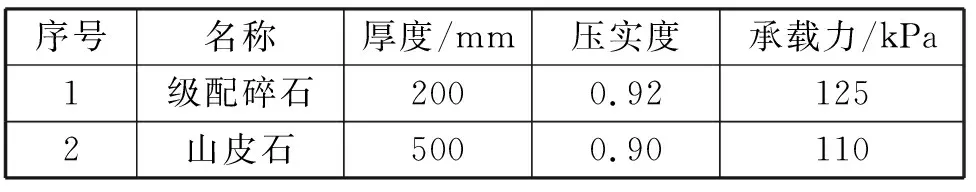

沟槽开挖完成后,将槽底清理干净,进行钎探实验,查看地基是否均匀、是否有古井、坟墓等影响地基承载力的情况,根据钎探情况在平面布置图上标注特硬和较软点的位置。由于部分地段地下水位较高,施工过程中出现渗水现象,将管槽地基浸泡,造成承载力降低。降水采取明排方式,槽底粉质粘土层承载力较低,采用级配碎石或山皮石换填(如表1所示),级配碎石换填厚度为300 mm,山皮石换填厚度为500 mm,换填后地基承载力不小于100 kPa。现场降排水工作持续至管道安装、土体回填完成,现场试验数据见表1。

表1 槽底级配碎石和山皮石换填处理分析Tab.1 Analysis of filling treatment of graded gravel and gravel at trough bottom

4 管道安装

为降低管道转场过程中产生的管道破损影响,在管道进场后沿管道路径进行排管、放管,排管按照从下游往上游的顺序进行,确保承口向上游、插口向下游[2],安装从下游往上游进行,以提升工作效率和安装质量。

安装前首先对管道外观质量进行检查,若管道有径向裂纹、承插口露筋等质量问题严禁使用。对管道内杂物进行清理,胶圈尺寸与管径相适应,胶圈安装在承口底部,安装过程防止胶圈翻滚,密封不严。

管道吊装采用吊带吊装,使用前检查吊带质量,确保其满足施工要求。吊带采用双吊点,吊点选择在管道长度的1/3~2/3处,吊装过程控制好吊装速度,防止管道与其他物体碰撞导致受损。

管道预就位后,对管道承插口部位基础砂垫层进行开挖,确保管道安装时管身与垫层紧贴,安装过程中根据承口高低调整开挖的深浅。管节调整完毕后,用铰链在管道的两侧将承口和插口连接在一起,左右铰链同时进行紧固,施工过程中及时测量管道的标高和轴线,防止两侧受力不均造成管道偏移。

管道胶圈表面和工作面应涂刷无腐蚀性的润滑剂,在插口的凹槽内套入胶圈,保证胶圈在凹槽内受力均匀、不出现扭曲翻转的现象。为方便检查插口是否到位,要在拆口上按要求做好安装标记,安装插口的时候,将插口一次性插入承口内[4],直到显示安装标记为止。安装后放松外力,管节回弹不得大于10 mm,且胶圈应在承插口工作面上。钢筋混凝土管沿直线安装,管口间的纵向间隙最小不得小于5 mm,接口允许转角应符合规范的规定。

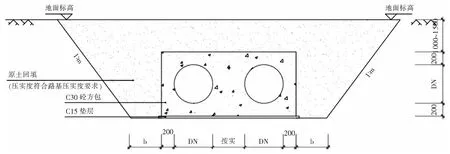

预应力混凝土管道穿越道路采用明挖回填施工,施工完成后长期的地面车辆荷载会使管道产生不均匀沉降,管道承插口自然角度增大,易出现渗漏,因此对穿越道路管道采用钢筋混凝土包封的处理措施。基础开挖至标高后,施工10 cm厚混凝土垫层,安装管道,绑扎钢筋浇筑包封混凝土(如图1所示),达到混凝土强度的50%后进行回填。

图1 穿越道路包封断面Fig.1 Encapsulation section of crossing road

5 预应力混凝土管与钢管的转换

大量论证和分析得出,允许预应力混凝土管道自然转角最大为1.5°,自然转角超过1.5°或与各类阀门连接时需采用钢制转换头连接[3]。预应力混凝土管采用柔性接头,钢管采用刚性接头,刚性接头按照柔性接头的实测尺寸加工,如图2所示。

图2 钢制承插口Fig.2 Steel socket

钢制承插口按照管径的大小进行定做,承插口后预留500~1 000 mm焊接钢管,便于与后续焊接管道进行焊接连接,如图3所示。在钢管转弯处弯头两侧采用混凝土支墩加固,让外应力不集中在接口处,使刚性接口与两侧预应力混凝土管道保持变形同步。

图3 管道转弯焊接钢管施工Fig.3 Pipe turning welding steel pipe construction

6 闭水实验

闭水实验前,完成水压试验堵板和后背支撑的设计和施工。经计算,当管道的实验水压升到0.6 MPa后,堵板承受的压力达到60 t,后背在堵板的推动下将产生向后的位移,根据计算在保证1.5~2.0的安全系数的前提下采用2 cm后钢板加工成型做堵板,打入8根竖向槽钢作为钢板桩深入土中1.5 m,在堵板和槽钢桩之间采用螺杆式千斤顶调节位移。

实验前,除管道接口外,管道两侧和管顶以上回填不小于500 mm(如图4所示),防止实验阶段管道注水后滚动造成管道渗漏。

图4 闭水实验前管道土方回填Fig. 4 Pipe earthwork backfill before closed water experiment

分段进行管道闭水实验,抽取管道长度的1/3进行压力实验,单个实验长度不超过1 km。安装实验段后背和堵板、进水管路、排水孔、加压设备后,向管道内注水,浸润48 h后分级加压至实验压力,保持恒压10 min,检查接口、管身无破损和渗漏,现场即为合格[5]。

实验过程中严禁人员站在堵板的后方,加压过程中设备有人员全程值守。

7 管槽的回填

管道的掖角回填中粗砂,压实度大于0.95,起到固定管道的作用,由于工作面狭窄不具备大型机械夯实处理的条件,采用人工小型机械夯进行夯实。

其余部分按照设计要求分层回填、夯实,分层厚度不超过500 mm。施工前设置试验段,确定夯实技术参数。人工夯实时,不少于3遍,夯击严格控制施工工艺,一压半夯,夯夯相连。分段测取压实度,合格后进行下一层的回填。

管顶500 mm以上回填采用小型压路机碾压,碾压参数根据实验确定,碾压3~4遍,碾压轮距搭接不少于500 mm,边缘、转角处、碾压不到位的部位,采用蛙式打夯机随层补夯,保证压实度符合要求,如图5所示。

图5 管道回填断面Fig.5 Section of pipeline backfill

8 结论

① 对于预应力给水管道施工,如对软土基地管道基础进行换填处理,综合可考虑采用级配碎石或山皮石回填处理基础。在满足承载力的基础上,工期保障和成本控制效果明显。

② 保证柔性承插口垫圈安装质量,防止垫圈在安装过程中翻滚,降低管道渗漏风险。

③ 大直径管道闭水试验加压过程中管道易滚动,须在管道两侧进行回填固定,承插口出露,便于观察渗漏位置。

④ 相邻两节管道安装过程中,随时控制管道安装轴线的线性符合设计要求,避免自然角度过大造成渗漏。

⑤ 预应力混凝土管道穿越道路下方时,采用钢筋混凝土包封处理,可有效降低不均匀沉降。