磁流变变间隙动压平坦化加工的工艺及机理*

2022-08-17阎秋生蔡志航潘继生曾自勤

阎秋生,蔡志航,潘继生,黄 蓓,曾自勤

(广东工业大学 机电工程学院, 广州 510006)

近半个世纪以来,高速发展的信息技术使得对光电晶片的需求量日益增加。随之而来的是,对光电晶片的表面质量要求越来越高,要求光电晶片的表面粗糙度达到纳米级甚至埃米级且无亚表面损伤[1-2]。为实现光电晶片的超精密抛光,目前常用的抛光方法有机械抛光、磁流变抛光、化学机械抛光[3]、流体动压抛光[4]以及等离子辅助抛光[5]等。其中,20世纪90年代提出的磁流变抛光,作为光学元件抛光的主要方法,通过磁流变液在磁场中的磁流变效应形成磁流变柔性抛光垫,实现对工件表面的微量去除,已被证实是一种超光滑、低损伤的加工技术[6-8]。

WANG等[9]提出了一种直线气隙用磁轭作为励磁单元的磁流变抛光装置,通过60 min的抛光加工,玻璃的表面粗糙度Ra由127 nm下降至1 nm。颜晓强等[10]针对小口径非球面光学模具提出了一种小球头磁流变抛光方法,30 min抛光加工后,其表面粗糙度Ra由8.597 2 nm下降至1.269 4 nm。陈丙三等[11]设计了一种点阵簇磁流变抛光工具,并利用该工具对SLM成形的316L金属平面样进行了系统的抛光工艺研究。当加工间隙为1 mm、主轴转速为400 r/min及工作进给为9 mm/min时,工件的抛光效果最优,其表面粗糙度Ra下降至0.026 μm。

但在对高硬度光电材料(如蓝宝石和碳化硅)的加工中,磁流变抛光的抛光效率和效果还有待进一步的提高。为提高磁流变抛光效率,付有志等[12]通过优化抛光盘表面结构形成流体动压,提出一种磁流变动压复合抛光技术,并最终使单晶硅基片表面粗糙度Ra由 20.11 nm下降至2.36 nm。TAO[13]发现在挤压作用下磁流变液的内部链串结构会发生变化,其屈服应力达到800 kPa。MAZLAN等[14]设计了一种测试磁流变液压缩和拉伸特性的装置,发现磁流变液在挤压下表现出很强的压缩能力,其压应力随着施加电流的增加而增加。阎秋生等[15]将磁流变液的挤压强化效应应用于磁流变抛光中,提出了磁流变变间隙动压抛光,并通过试验证明挤压强化效应对于磁流变抛光的促进作用,但对于磁流变变间隙的加工机理及加工工艺还未开展系统研究。

为分析磁流变变间隙动压平坦化加工的材料去除过程及材料去除机理,开展不同条件下的磁流变变间隙动压平坦化加工试验。通过对比分析不同工艺参数对磁流变变间隙动压平坦化加工的影响,优化加工工艺,以提高磁流变变间隙加工的效果。

1 磁流变变间隙动压平坦化加工原理及试验设计

1.1 磁流变变间隙动压平坦化加工原理

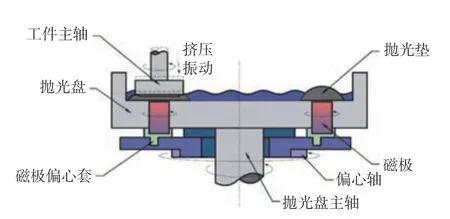

图1为磁流变变间隙动压平坦化加工原理图。图1中的磁流变抛光液在磁场作用下在工件表面与抛光盘之间形成柔性抛光垫。通过增加工件与抛光盘法向的低频振动,动态改变工件与抛光盘面之间的加工间隙,柔性磁流变抛光垫被反复的挤压和回流,其抛光压力动态变化,磨料实时更新,从而改善和提升加工效果。同时,在偏心轴转动下磁极与抛光盘之间具有相对运动,产生动态变化的磁场,动态磁场使得柔性抛光垫的形态得以维持,更加有利于其长时间的稳定加工。

图1 磁流变变间隙动压平坦化加工原理图Fig.1 Schematic diagram of magnetorheological variable gap dynamic pressure planarization finishing

1.2 试验设计

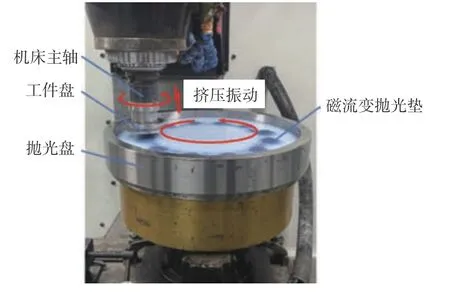

图2为磁流变变间隙动压平坦化加工试验装置。如图2所示:通过机床主轴可直接控制工件对磁流变抛光垫进行的低频挤压振动。在抛光盘下方均匀布置有12 个可以偏心旋转的磁极,用于产生抛光所需的动态磁场,每个磁极可形成直径约为50 mm的柔性小磨头。

图2 磁流变变间隙动压平坦化加工试验装置Fig.2 Magnetorheological variable gap dynamic pressure planarization finishing experimental device

磁流变变间隙动压平坦化加工过程中的变间隙运动可以视为工件下压过程和拉升过程的综合,为分析其加工时的材料去除机理以及不同变间隙参数对加工效果的影响,采用不同的工件下压速度和工件拉升速度的变间隙方案,其试验参数如表1所示。试验使用直径为2 英寸(5.08 cm)的蓝宝石衬底为试验材料,在试验前统一对蓝宝石工件进行研磨处理,使其表面粗糙度Ra达到7 nm左右。在试验中磁流变抛光液由去离子水、羰基铁粉(质量分数为16%)、抛光磨料(硅溶胶,质量分数为10%)组成,抛光盘转速、工件转速和磁极转速已通过前期试验优化,其值分别为5,500和30 r/min。

表1 试验工艺参数表Tab.1 Experimental process parameters

利用Contour GT-X3白光干涉仪(检测精度为0.1 nm)测量蓝宝石半径上分别在0,6,12和18 mm处的13个点加工前后的表面粗糙度和表面形貌,取蓝宝石表面粗糙度测量结果的平均值为其评价指标。利用精密天平(精度为0.1 g)称量加工前后蓝宝石质量,用其差值计算单位时间内晶片的去除厚度,以此作为蓝宝石的材料去除率指标。

2 磁流变变间隙动压平坦化加工试验结果与分析

2.1 对材料去除率的影响

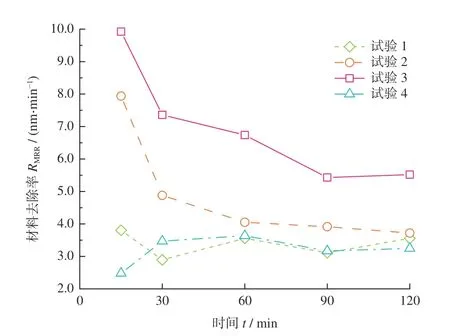

图3为表1试验条件下材料去除率随加工时间的变化。如图3所示:试验1中,工件以恒定间隙进行平坦化加工,材料去除率较低,且材料去除率随抛光时间的增加而无明显变化;试验2中,工件在下压速度为1.0 mm/s、拉升速度为1.0 mm/s时进行幅值为1 mm的变间隙运动,在工件低频的挤压振动过程中材料去除率较试验1的恒定间隙加工有明显提升。在30 min时材料去除率达到4.88 nm/min;在120 min时,材料去除率达到3.72 nm/min,材料去除率随抛光时间的增加逐渐减小并趋于平稳。在工件下压过程中,磁链串受到挤压形成稳定的体心四方体结构(BCT结构)[13],该结构产生了更大的抛光正压力和磨料约束力,有效地提高了材料去除率;在工件拉升过程中,加工区域出现局部负压,在负压的作用下磁流变抛光液回流,磁性颗粒与磨粒重新作用于工件表面,实现抛光过程中磁性颗粒与磨粒的实时更新。在以上的2方面的综合作用下,工件的变间隙运动使得材料抛光效率显著提升;试验3中,挤压振幅不变,工件下压速度为1.0 mm/s且工件拉升速度提高为3.5 mm/s,在30 min时材料去除率达到7.36 nm/min,120 min时材料去除率达到5.52 nm/min,抛光的材料去除率进一步增加,证明适当增大工件拉升速度有助于获得更高的加工效率。当工件向下挤压抛光垫时,磁流变抛光液产生挤压强化效应,压应力开始迅速增大,随工件下行至最小加工间隙处出现正压力峰值;当工件达到最小加工间隙后,工件进入拉升过程,抛光正压力迅速下降,在拉应力作用下液体内出现负压。随着变间隙运动中拉升速度的提高,由工件拉升所产生的负压也逐渐增大,铁粉与磨料得以更充分的回流。与此同时,工件拉升速度的提高使得工件拉升过程的时间变短,进而在每个变间隙运动周期中工件下压过程的占比变大及在整个平坦化加工过程中处于高压应力状态的时间变长。这2方面的原因使得材料的加工效率提高。

图3 材料去除率随加工时间的变化Fig.3 Change of material removal rate with processing time

除此之外,从图3还可以发现:在试验2与试验3中,随着加工时间延长,材料去除率逐渐减小并趋于平稳,工件在抛光前60 min内的材料去除率较高。在抛光的初始阶段,工件表面因存在较多的划痕且表面粗糙度较高,抛光时粗糙表面微凸体受到的局部切应力较大,材料去除率较高,工件在磁流变变间隙动压平坦化加工的作用下被快速去除,表面质量得到改善;但随着抛光时间延长,工件表面逐渐平整,材料去除率降低而逐渐趋于稳定。试验4中的工件下压速度与工件拉升速度均为3.5 mm/s,材料去除率反而下降。随着工件下压速度增大,磁流变抛光液挤出加工区域的流速随之增大,非磁性磨料加速挤压出加工区域,使加工区域中的有效磨粒数减小,磁流变抛光垫的去除作用降低,导致材料去除率下降。

2.2 对工件表面粗糙度及形貌的影响

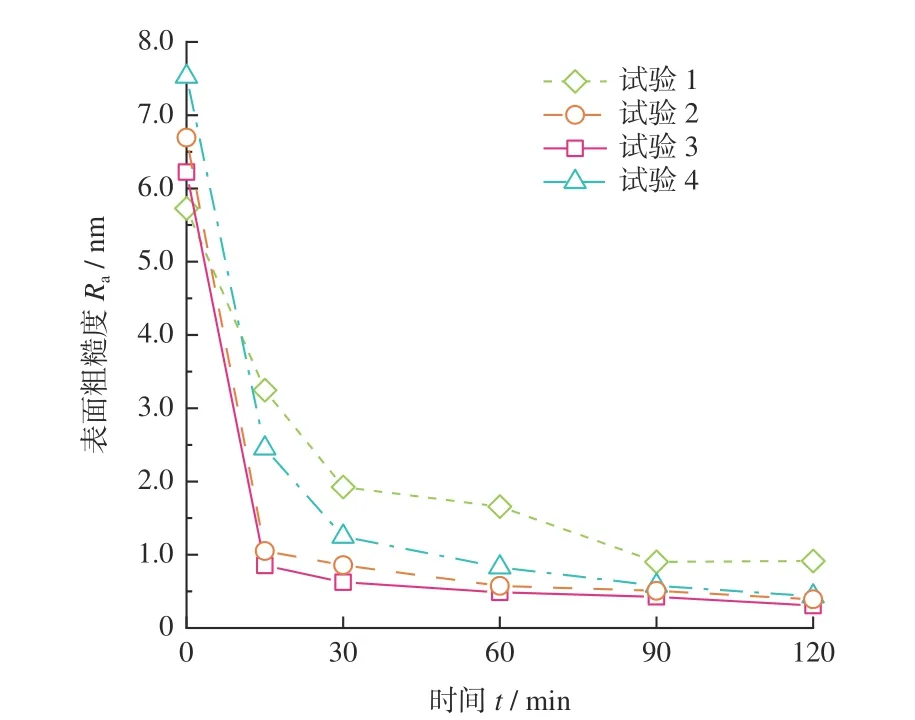

表1条件下工件表面粗糙度与加工时间的关系如图4所示。由图4可见:磁流变变间隙动压平坦化加工的表面粗糙度随加工时间延长而显著减小,尤其是在加工初期的30 min内工件的表面粗糙度快速降低,且慢速下压快速拉升效果最好,经过120 min加工最终表面粗糙度Ra达到最低值0.31 nm。具体来看,在试验1中,工件以恒定间隙进行抛光加工,经过120 min加工最终表面粗糙度Ra只能达到0.91 nm。试验2给工件施加了一个工件下压速度和拉升速度均为1.0 mm/s的变间隙运动,工件表面粗糙度Ra在15 min时达到1.05 nm,并在120 min时达到0.39 nm,证明变间隙对于磁流变平坦化加工有正向作用。试验3工件下压速度不变,而将工件拉升速度提升至3.5 mm/s进行磁流变变间隙动压平坦化加工时,在加工120 min时工件的表面粗糙度Ra为0.31 nm,证明适当增加工件拉升速度有助于提升加工效果。同时,从图4还可以发现:在抛光的前15 min,磁流变变间隙动压平坦化加工的表面粗糙度快速下降,加工效果显著,试验2与试验3的表面粗糙度Ra由初始的6.69 nm和6.22 nm分别下降至15 min时的1.05 nm和0.85 nm。试验4中工件以3.5 mm/s的下压速度与拉升速度进行挤压振动,表面粗糙度缓慢下降并最终达到0.43 nm。这是由于工件下压速度的提高使得材料去除率下降,工件的表面缺陷无法被快速去除;但随着抛光时间延长,在变间隙的作用下表面粗糙度也能逐渐下降。

图4 加工表面粗糙度与加工时间的关系Fig.4 Relationship between machining surface roughness and machining time

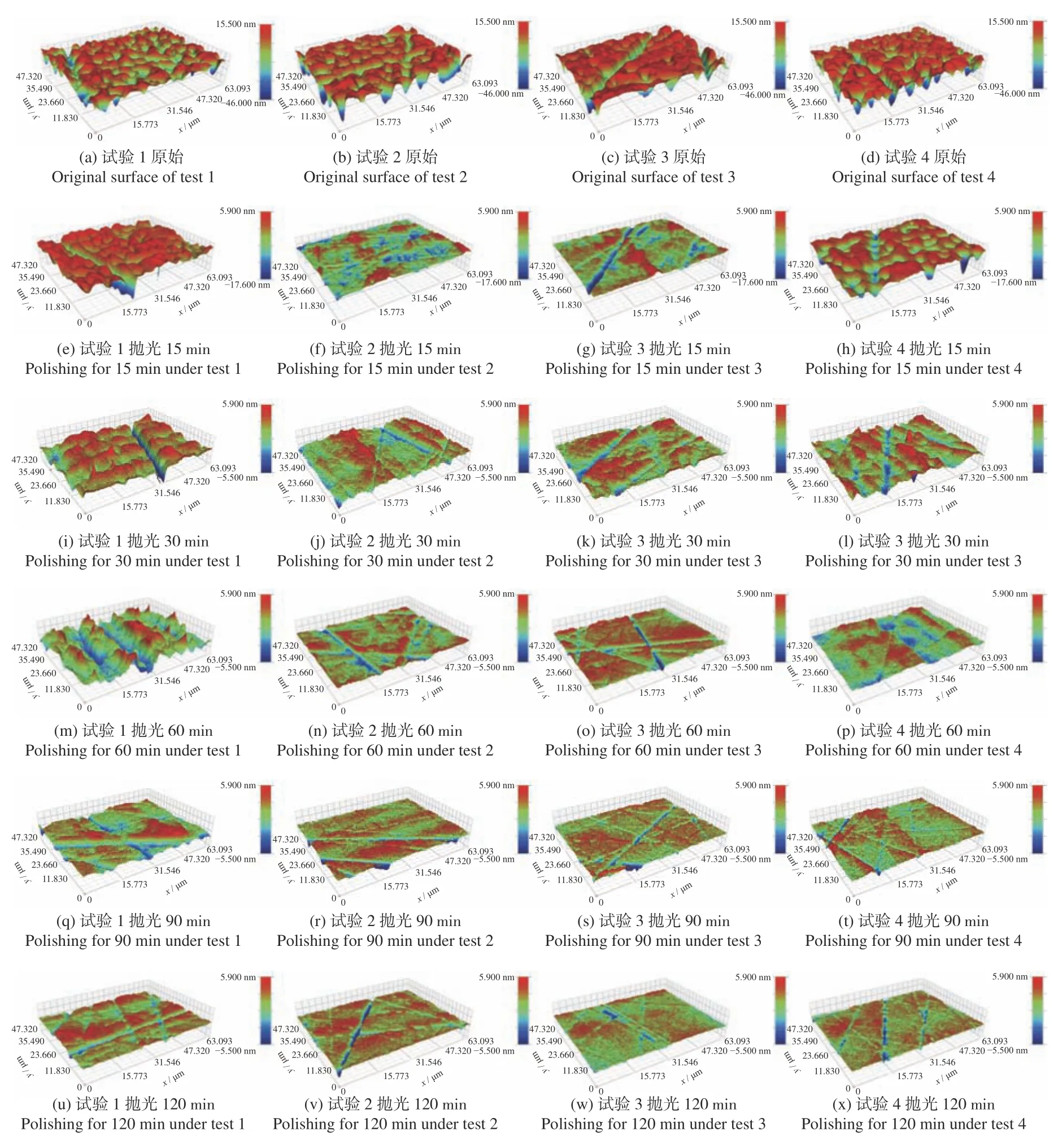

图5为表1条件下蓝宝石表面形貌随加工时间的变化,其中测量点半径R=12 mm。由图5可见:试验1采用恒间隙磁流变抛光,随着加工时间增加,加工表面粗糙度逐渐减小;但是磁流变抛光的材料去除效率较低,经过60 min抛光后,材料表面研磨留下的深凹坑和深划痕才被基本去除,且工件表面仍留有部分未被完全去除的微小突起;经120 min抛光后,蓝宝石表面才基本光滑,但表面仍有划痕和凹坑。

图5 蓝宝石表面形貌随加工时间的变化Fig.5 Variation of sapphire surface morphologies with processing times

如图5所示:试验2~试验4中采用磁流变变间隙动压平坦化加工,开始时工件的原始表面存在大量的划痕和凹坑,试验2中,随着抛光时间延长,蓝宝石表面的凹坑和突起数量逐渐减小,但在60 min的加工后仍然存在划痕和小幅的突起;试验3中,可明显看出在各抛光时间段中表面的凹坑和凸起幅度都有所减小,且在抛光60 min后蓝宝石表面仅有少量划痕并已基本平整,在抛光120 min后工件表面基本没有划痕,实现了工件的超光滑加工;试验4中,可发现工件下压速度增加使得材料去除能力减弱,工件在加工60 min后仍有较大的凹坑和凸起,但随着时间延长,工件在变间隙运动的作用下工件表面也逐渐平整。

3 磁流变变间隙动压平坦化加工材料去除机理分析

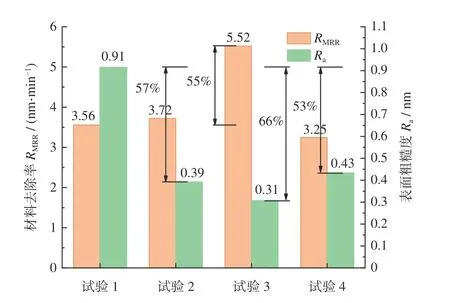

图6为表1条件下抛光120 min后的蓝宝石材料去除率与表面粗糙度。由图6可见:在恒间隙磁流变抛光试验1中,材料去除率为3.56 nm/min,表面粗糙度Ra为0.91 nm;试验2下,相比于恒间隙磁流变抛光试验1,材料去除率为3.72 nm/min,提升了4%,表面粗糙度Ra为0.39 nm,下降了57%;试验3相较于试验1,材料去除率提升了55%,达到5.52 nm/min,表面粗糙度下降了66%,达到0.31 nm;试验4与试验1的结果比较,在抛光120 min后,蓝宝石工件的材料去除率略有下降,但其表面粗糙度Ra达到0.43 nm,下降了53%。因此,与传统的恒间隙磁流变抛光相比,磁流变变间隙动压平坦化加工后的表面粗糙度更低、材料去除效率更高。同时,在变间隙运动过程中,工件下压速度和工件拉升速度对抛光效果影响较大,选择合适的工件下压速度和拉升速度有利于进一步的提升材料去除率并降低工件表面粗糙度。

图6 不同加工条件下的抛光效果对比分析Fig.6 Comparative analysis of polishing effects under different processing conditions

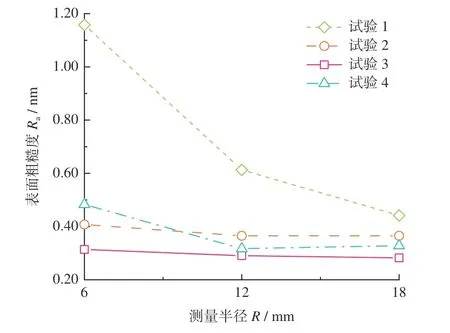

蓝宝石晶片抛光120 min后,不同径向测量位置的表面粗糙度如图7所示。

图7 蓝宝石晶片不同位置的表面粗糙度Fig.7 Surface roughness of sapphire wafer at different positions

从图7可以看出:在没有施加变间隙运动的试验1中,工件的表面粗糙度整体较高,且中心与边缘的表面粗糙度相差较大,分别在径向半径为6,12和18 mm处测得相应的平均表面粗糙度Ra为 1.158,0.613和0.442 nm。造成该现象的原因,首先是工件自身的旋转导致了中心区域与边缘区域的相对运动速度差异;其次磁流变液在磁极的作用下形成抛光微磨头,随抛光盘旋转,柔性微磨头进入加工间隙对工件表面产生力的作用,逐渐除去表面缺陷,但在工件旋转作用下的磁性颗粒和磨粒会被离心作用甩出加工区域,在恒定间隙加工条件下无法及时补充,使柔性微磨头发生形变,导致工件中心区域的抛光压力逐渐变小,使得工件中心区域加工效果较差;试验2采用磁流变变间隙动压平坦化加工,在晶片径向半径为6,12和18 mm处加工的表面粗糙度Ra分别为 0.408,0.365和0.365 nm,证明变间隙不仅能有效改善工件表面质量,同时能一定程度的保证加工均匀性,使工件中心区域与边缘区域的表面粗糙度差异变小;试验3中在晶片径向半径为6,12和18 mm处加工的表面粗糙度Ra分别为0.314,0.291和0.283 nm,证明随工件拉升速度的增加能进一步改善工件表面质量和加工均匀性;试验4中晶片同样径向半径下加工的表面粗糙度Ra分别为0.483,0.317和0.328 nm,证明工件下压速度的提升使磨料无法充分回流至工件的中心区域,会导致其加工均匀性变差,工件边缘区域加工效果较好而工件中心区域加工效果相对较差。

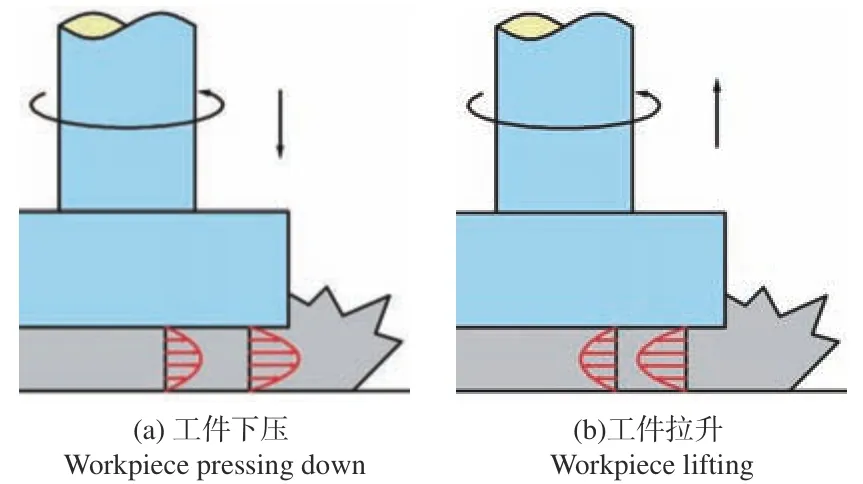

磁流变变间隙动压平坦化加工作用机理如图8所示,图8中的磁流变变间隙动压平坦化加工中的变间隙运动过程可以被视为工件下压过程和工件拉升过程2部分。在工件下压过程中,工件下行使加工间隙减小。由于磁流变抛光液不可压缩,此时加工区域中的磁流变液被挤出,在液体流动的作用下形成了剪切力和试图将工件向上抬起的正压力;另一方面,随着加工间隙的减小磁流变液中的基载液和非磁性颗粒被挤压出加工区域,而磁性颗粒被磁场吸附于加工区域内,并在挤压作用下磁性颗粒形成了更为稳定的体心四方体结构,磁流变液呈现出挤压强化效应。在2方面因素的综合作用之下出现抛光力峰值,在此峰值的作用下工件的抛光效率和抛光效果大幅提升。但在工件拉升过程中,工件上行使加工间隙增加,加工区域出现局部负压。在负压作用下磁流变液回流,其中的磁性颗粒回流使柔性抛光垫形态得以恢复,磨料颗粒回流重新被磁链串捕获,实现了柔性抛光垫的力学性能恢复和磨料的自锐更新,进而改善了材料去除的效率和均匀性。在工件的反复的挤压振动下,最终形成了能对工件表面柔和微量去除的动态压力。

图8 磁流变变间隙动压平坦化加工作用机理Fig.8 Mechanism of magnetorheological variable gap dynamic pressure flattening

4 结论

(1)磁流变变间隙动压平坦化加工可以有效地提高工件抛光效率及表面加工质量。在工件下压速度为1.0 mm/s,拉升速度为3.5 mm/s,挤压振动幅值为1 mm条件下进行120 min的磁流变变间隙动压平坦化加工,蓝宝石工件表面粗糙度Ra由6.22 nm下降至0.31 nm,表面光滑无凹陷与划痕;材料去除率为5.52 nm/min。相较于恒定间隙的磁流变抛光,工件表面粗糙度下降66%,材料去除率提高55%。

(2)磁流变变间隙动压平坦化加工过程可以分解为工件下压过程与工件拉升过程2部分,选择合适的工件下压速度和工件拉升速度有利于获得更好的加工效果。

(3)磁流变变间隙动压平坦化加工通过对磁流变抛光液施加轴向低频挤压振动,使磁性颗粒和磨粒回流,在恢复磁流变抛光垫形态的同时增加抛光垫中有效磨粒数量,使磁流变抛光垫能高效稳定地作用于工件的各个区域,从而提高加工均匀性。

(4)磁流变变间隙动压平坦化加工在工件轴向挤压振动的作用下形成磁流变抛光垫与加工表面之间的动态压力,形成了结构稳固的体心四方体磁链串并产生了更大的抛光压力与磨粒约束力,同时促进了磨料颗粒的回流更新,实现了材料去除效率和加工表面质量的提高。