飞秒激光诱导纳米金刚石薄膜表面周期性结构的摩擦学性能研究*

2022-08-17崔雨潇马家豪戚厚军蔡玉俊

崔雨潇,马家豪,阎 兵,戚厚军,蔡玉俊

(天津职业技术师范大学 机械工程学院, 天津 300222)

难加工材料已经越来越广泛地应用于现代工业之中,其对刀具的性能提出了更高的要求[1-2]。刀具上的硬质薄膜成为提高刀具切削性能的重要方法。基于化学气相沉积法制备的纳米金刚石(nano-crystalline diamond, NCD)薄膜具有优秀的力学、摩擦学、热学特性以及化学稳定性,因此非常适合应用在切削刀具上[3-4]。除施加硬质薄膜外,刀具表面织构的应用也能有效提升刀具表面的摩擦性能和切削性能[5-7]。表面织构在摩擦过程中可以提供容屑空间,改善润滑条件,并且能够进一步提升对磨表面的承载能力。上述2种方法已广泛见诸报道。将2种方法结合,可望获得两者的协同效应,并进一步改善刀具表面的摩擦学性能。

另一方面,激光诱导周期性表面结构(laser-induced periodic surface structures, LIPSS)可以通过激光辐照直接获得,无需光刻、反应离子刻蚀(reactive ion etching, RIE)等其他干刻蚀工艺所涉及的昂贵设备,具有工艺简单,成本低廉的优点,因此在表面织构的众多制备工艺中获得了格外的重视。LIPSS的周期微结构的尺寸与激光的波长、偏振状态、能量密度和脉冲数量等参数密切相关[8-9]。由于LIPSS展现出的上述优越特性,研究人员开始对其在摩擦学领域的应用产生兴趣[10-11]。BONSE等[12-13]在钢和钛表面制备了质地均匀的LIPSS表面,对其进行油润滑条件下的摩擦学测试,并获得了改善的摩擦学性能。该研究显示出LIPSS表面在摩擦学领域重大的应用潜力。然而,目前LIPSS表面的摩擦学研究还非常不足,针对NCD薄膜进行的LIPSS表面的摩擦学性能研究的报道更为罕见。

因此,基于飞秒激光辐照工艺,通过改变激光扫描间隔,在NCD薄膜上制备出2种LIPSS表面,即连续分布的LIPSS表面(continuously distributed LIPSS, CDL)和均匀间隔的LIPSS带状表面(evenly spaced LIPSS stripes, ESLS)。随后针对制备的2种LIPSS表面开展球盘式往复摩擦试验来研究其摩擦学性能,并对LIPSS表面的摩擦行为机理进行进一步探讨。

1 试验材料与方法

1.1 NCD薄膜表面LIPSS结构的制备

利用自制的热丝化学气相沉积(hot-filament chemical vapor deposition, HFCVD)设备,以氮化硅陶瓷(15 mm×15 mm×3 mm)为衬底,进行NCD薄膜的制备。首先对氮化硅衬底进行沉积前的预处理,将其浸入用粒径0.5 μm的金刚石微粉与甘油按照质量比1∶1配制的悬浊液中,超声处理3 min,之后将衬底分别浸入去离子水和丙酮中进行超声清洗,以去除衬底表面残留的甘油和金刚石微粉。预处理完毕后,将氮化硅衬底置于热丝化学气相沉积设备腔室中进行NCD薄膜沉积,6根直径0.5 mm的钽丝作为热丝提供HFCVD反应所需的活化能,HFCVD反应气体为氢气和甲烷。反应包括NCD的形核和生长2个阶段,沉积工艺参数如表1所示。

表1 NCD薄膜沉积工艺参数Tab.1 Deposition parameters of NCD films

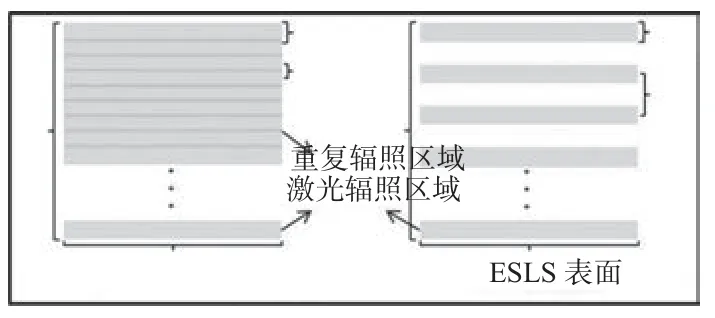

NCD薄膜生长完成后,在其表面施加飞秒激光辐照工艺以制备LIPSS。本研究采用掺镱光子晶体光纤飞秒激光辐照NCD薄膜表面,工艺参数如表2所示。NCD薄膜试样被放置于三坐标移动平台上,激光光束垂直辐照在NCD试样表面。飞秒激光扫描速度为1.0 mm/s,NCD薄膜表面单位面积接受的有效脉冲数量为5 000,激光能量密度为5.1 J/cm2。本研究所施加的激光辐照工艺扫描产生的LIPSS条纹宽度为2.4 μm,激光扫描间隔距离设置为2.0 μm和5.0 μm,最终获得2种LIPSS表面,即CDL表面和ESLS表面,激光辐照面积为3 mm×3 mm,扫描路径如图1所示。

图1 飞秒激光辐照工艺流程图Fig.1 Scheme of fs laser irradiation on NCD films

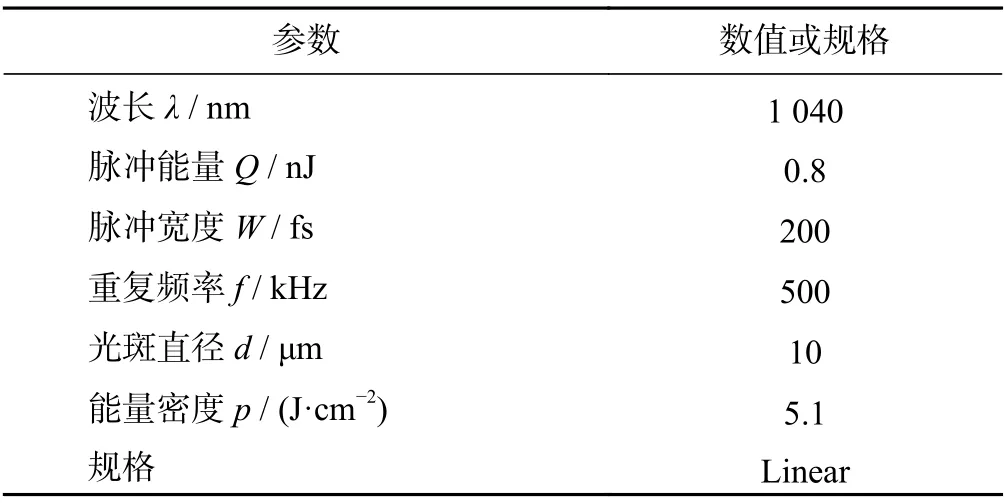

表2 飞秒激光辐照工艺参数Tab.2 Laser specifications used for fs laser irradiation

用JEOL JSM-15066扫描电子显微镜(scanning electron microscope, SEM)对制备的LIPSS表面进行形貌观察,用Thermo-Fisher DXRTM拉曼光谱仪对LIPSS表面进行物相和化学成分分析。用KLAD-500接触式表面轮廓仪对原始NCD和LIPSS表面进行粗糙度测量,测量长度为2.0 mm。为探究LIPSS纹理方向对试样表面粗糙度的影响,表面轮廓仪的探针选取平行于和垂直于LIPSS纹理2种方向,试样的细节如表3所示。为降低测量误差,每种试样均测量3次。

1.2 摩擦试验

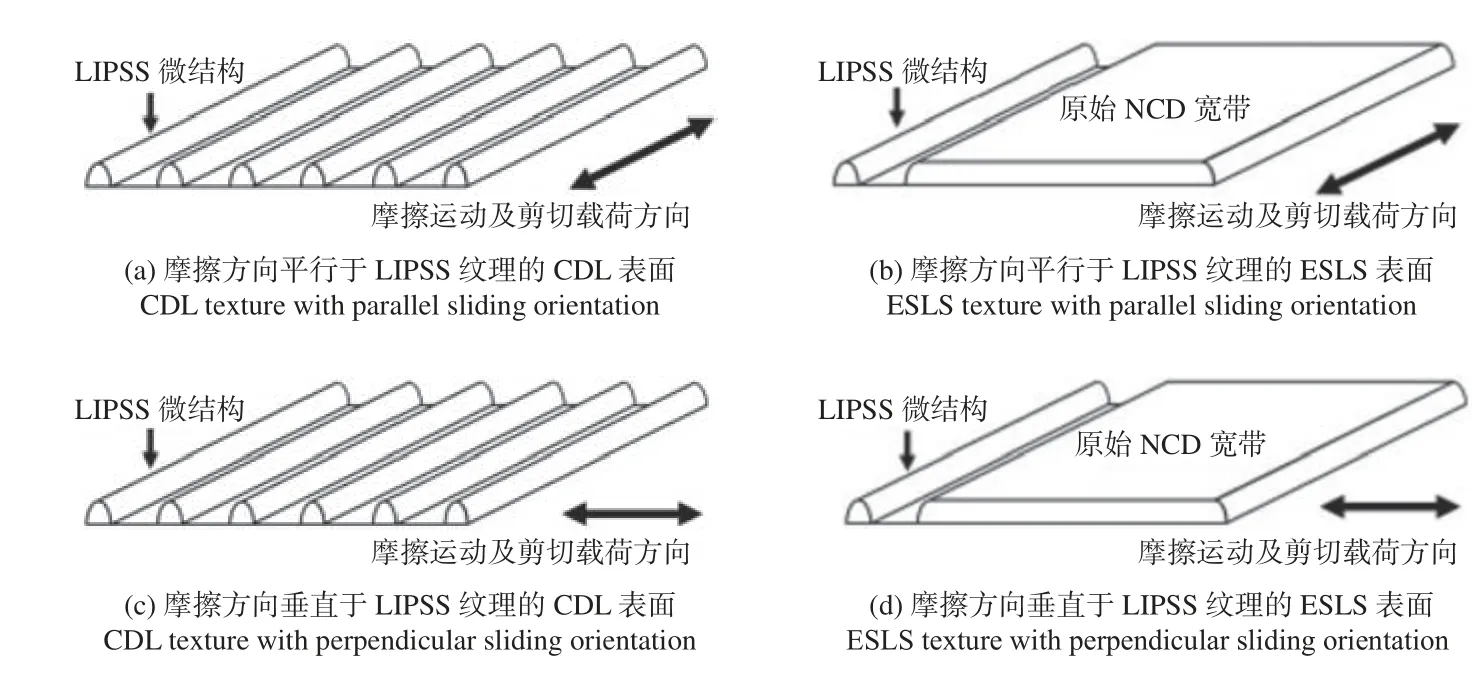

用Bruker UMT Tribolab摩擦磨损试验机在大气室温条件下对制备的LIPSS表面进行球盘往复式摩擦试验。摩擦试验所采用的对磨试样为直径4.0 mm的ZrO2陶瓷球,往复运动的行程为0.5 mm,频率为20 Hz,摩擦载荷为10 N,摩擦循环次数为12 000。为了研究摩擦相对运动的方向对LIPSS表面摩擦性能的影响,摩擦运动方向设置为平行于和垂直于LIPSS纹理2种方向。此外,摩擦试验中还引入了未经处理过的NCD薄膜进行相同条件的对照摩擦试验。摩擦试验测试的LIPSS及NCD试样细节如表3所示。摩擦试验过程中,摩擦系数曲线由摩擦磨损试验机自动记录。摩擦试验后,用SEM、能谱仪(energy dispersive X-ray detector,EDX)和Bruker Contour X-100白光干涉仪表征分析试样表面的磨痕,其中,白光干涉仪的测量尺寸范围为1.0 mm×1.0 mm。此外,为消除误差,确保试验数据的可重复性,每种LIPSS试样的摩擦试验均重复3次,结果取平均值。

2 试验结果与讨论

2.1 LIPSS表面的表征分析

原始NCD薄膜试样和经过飞秒激光辐照的NCD试样的表面形貌如图2所示。图2a显示常规的NCD薄膜试样表面由纳米金刚石晶粒团簇组成,其形貌类似细沙堆积。该形貌表明NCD薄膜在沉积生长过程中存在大量的二次形核现象。当施加飞秒激光辐照后,NCD薄膜表面出现了条纹状的LIPSS纹理(图2b和图2c),其条纹的方向与激光的扫描方向平行。对LIPSS微结构进一步放大后(图2b~图2c中的内附图为 LIPSS 高倍放大形貌),可测得LIPSS微结构的周期尺寸为90~110 nm。由于其周期尺寸远低于激光的波长,该种LIPSS被称作高空间频率LIPSS (high spatial frequency LIPSS, HSFL)[14-15]。截至目前,研究人员提出了多种HSFL的形成机理,但是其确切形成的起源尚不明确[16-19]。此外,对比图2b和图2c可以很容易发现,由于激光扫描间隔的不同,形成的CDL表面和ESLS表面具有明显的区别,其中CDL表面的LIPSS条纹均匀地分布于整个NCD薄膜之上,而ESLS表面形成了宽度为2.4 μm的LIPSS,每条LIPSS宽带之间间隔为5.0 μm。

采用表面轮廓仪对原始NCD薄膜、CDL表面和ESLS表面进行粗糙度测量,表3所示样品F1、F2、F3、F4和F5的表面粗糙度Ra分别为(73.2±2.8),(74.3±2.4),(75.7±2.5),(77.6±3.1)和(73.1±2.7) nm。由此可见,激光辐照生成的LIPSS结构以及LIPSS的纹理方向对于NCD薄膜的表面粗糙度并无明显影响。

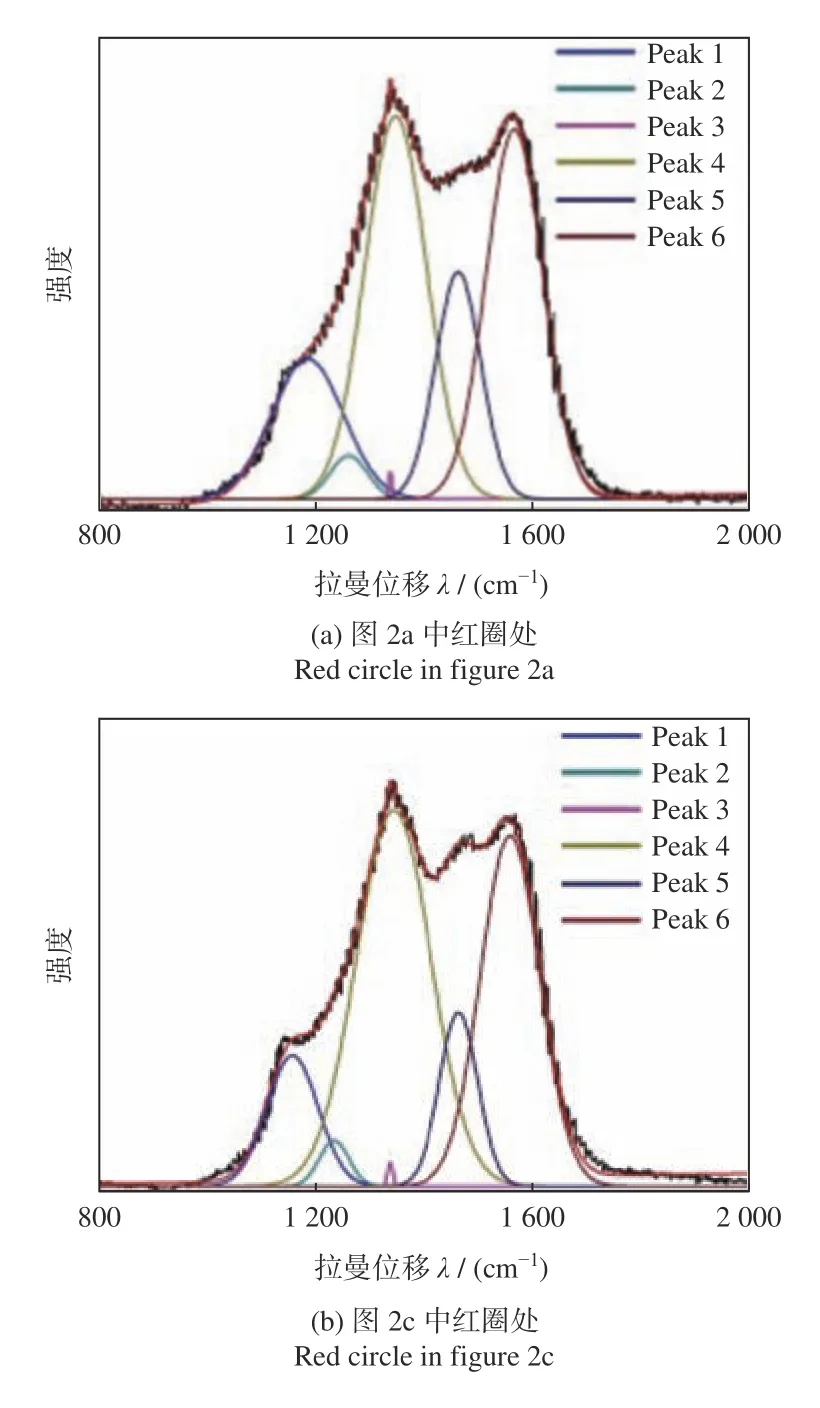

采用显微拉曼光谱对原始NCD和LIPSS试样的物相及成分进行分析。拉曼光谱采用波长为632.8 nm的Ar+激光进行激发,其检测位置在图2中红色圈出。为进一步研究激光辐照前后NCD表面物相及成分变化,对拉曼光谱进行高斯分峰拟合处理,结果见图3。

图3 制备试样的拉曼光谱Fig.3 Micro-Raman spectra of as-fabricated

表4依据现有资料列出了其中各个谱带的对应物相或成分[20-23]。非晶碳峰(D mode)与石墨峰(G mode)相对强度的比值ID/IG常常用于表征金刚石等碳材料的结构无序程度[24]。金刚石薄膜内的TPA成分通常与氢原子密切相关,ITPA/IG(1 150 cm-1附近的TPA峰与石墨峰相对强度的比值)反映了薄膜内TPA,也即氢原子的相对含量;NCD膜内多晶金刚石相的含量计算公式为Cd=100Id/(Id+∑Ij/233),其中Id表示多晶金刚石特征峰相对强度,Ij表示所有非金刚石相峰相对强度[23]。由表4可知:经过飞秒激光辐照后,ID/IG增大,说明NCD薄膜表面的非金刚石碳团簇数量增多或尺寸变大;ITPA/IG在激光辐照后下降,表明膜内TPA含量减少,多晶金刚石相的含量则在激光辐照后有所上升。而另一方面,多晶金刚石特征峰的半高宽(full width half maximum, FWHM)增大,说明金刚石的结晶度下降。造成飞秒激光辐照NCD薄膜拉曼光谱变化的原因如下:NCD薄膜表面部分碳原子吸收飞秒激光能量后被加热并等离子化去除,形成LIPSS微结构;在这一过程中,被去除的碳原子会将热量传递至周围相邻的sp3和sp2碳原子,导致金刚石相结晶度出现一定程度的下降,以及非金刚石碳团簇数量增多或尺寸变大;此外,碳原子吸收热量被等离子化的高温将导致周围临近的氢原子的解吸附效应增大,使TPA发生分解,从而使TPA相对含量降低,同时造成金刚石含量升高。但是总体而言,经过飞秒激光辐照前后的NCD薄膜试样的拉曼光谱差别不大,其表面质量并无明显变化。

表4 NCD试样拉曼光谱参数[20-23]Tab.4 Raman parameters for NCD specimens [20-23]

2.2 LIPSS表面的摩擦学性能分析

每种试样的摩擦系数曲线和磨损都显示了良好的可重复性,图4为其典型的磨损表面和EDX分析。由图4a可知:对于F1样品,即未经处理的NCD薄膜而言,其NCD团簇被严重磨损,形成了不连续的平坦区域。这些不连续的平坦区域被认为在摩擦过程中与ZrO2陶瓷球发生了直接接触。图4a中的EDX分析显示,在这些平坦区域上检测到C、O和Zr等元素的存在。图4b和图4c分别为CDL表面在摩擦方向平行于和垂直于LIPSS纹理时的磨损形貌。从图4b、图4c中可以发现:无论哪种摩擦方向都会产生大量的磨屑,这些磨屑覆盖在LIPSS表面,使得仅有少量的LIPSS条纹可见,并且表面磨损严重。另一方面,当摩擦方向与LIPSS纹理平行时,磨损表面上能够观测到的磨屑大多为细磨屑,而当摩擦方向与LIPSS纹理垂直时,在细磨屑之外还能够检测到相当数量的尺寸在100~200 nm的粗磨屑。EDX显示,在磨损的LIPSS条纹上仅能检测到C元素,而在磨屑表面能够检测出C、O和Zr元素。ESLS表面在摩擦方向平行和垂直于LIPSS纹理时的磨损表面形貌如图4d和图4e所示,其ESLS表面的LIPSS纹理磨损形貌与CDL表面的非常类似。此外,ESLS的LIPSS纹理之间的原始NCD宽带出现了明显的抛光效应,其纹理的磨损相较于NCD宽带的磨损明显更剧烈。不仅如此,EDX分析显示,ESLS表面的LIPSS纹理磨损面和NCD宽带磨损面上仅能检测出C元素。

图4 制备试样的磨损表面及能谱分析Fig.4 Worn surfaces and local EDX analysis of specimens

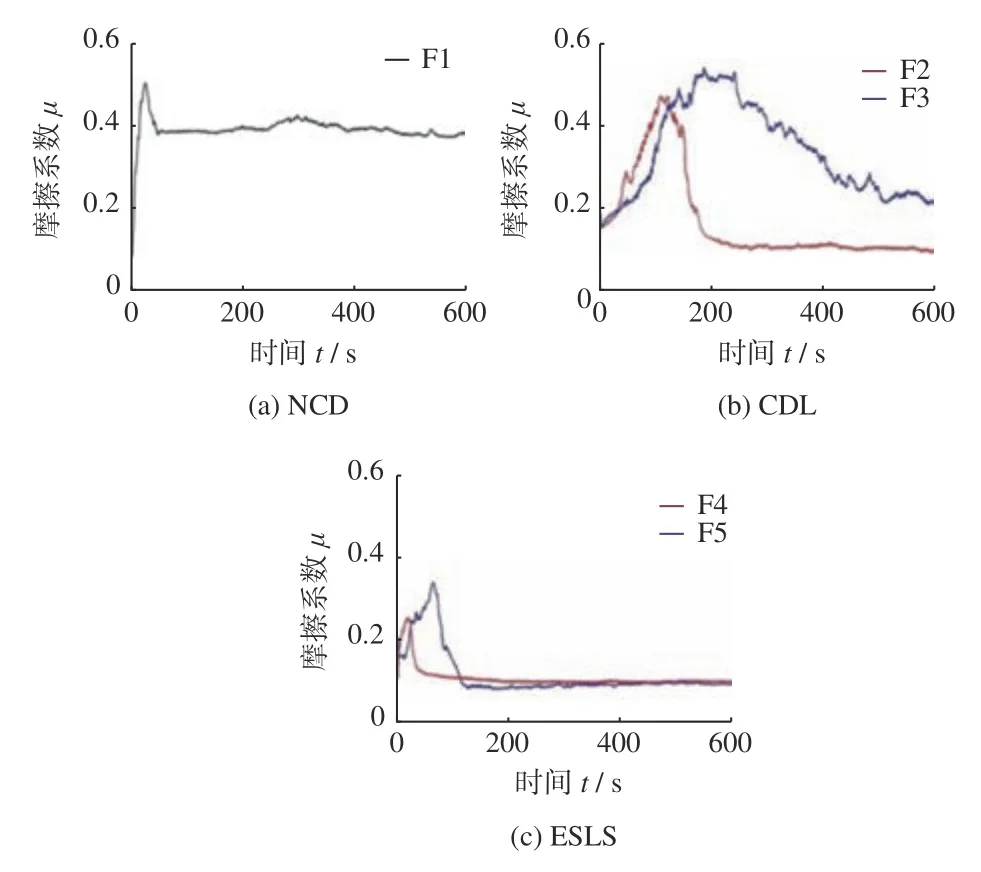

图5为各试样的摩擦系数曲线。原始NCD薄膜(图5a)在摩擦初始阶段出现短暂的摩擦系数高峰,随后进入平稳阶段,摩擦系数稳定在0.4左右。图5b和图5c为CDL表面和ESLS表面的摩擦系数曲线,总体而言,CDL表面能够明显降低NCD薄膜的摩擦系数。对于CDL表面而言,摩擦方向对其摩擦系数曲线的变化趋势具有很大影响。当摩擦方向垂直于LIPSS纹理方向时,CDL表面的摩擦系数曲线显示出一定的波动,摩擦系数数值最终为0.2~0.3;而当摩擦方向平行于LIPSS纹理时,其摩擦系数曲线在往复循环摩擦4 000个周期后趋于稳定,最终达到0.1左右。与之形成对比的是,ESLS表面的摩擦系数曲线变化趋势几乎不受摩擦方向的影响,无论是垂直于还是平行于LIPSS纹理,其摩擦系数数值最终都稳定在0.1左右。

图5 制备试样的摩擦系数曲线Fig.5 Friction coefficient curves of as-fabricated specimens

图6为通过白光干涉仪测量并提取的各试样经过摩擦试验后的表面磨痕的侧面轮廓。从图6中可知,CDL表面的磨痕明显比原始NCD薄膜表面的磨痕更严重。一方面,CDL表面的LIPSS织构降低了摩擦副之间的实际接触面积,从而增大了CDL表面受到的对摩ZrO2球的正压力;另一方面,LIPSS织构微结构的宽度仅为90~110 nm,其耐磨性明显低于原始NCD表面的。因此,CDL表面的磨损相较于原始NCD表面的更加严重。对比图6a与图6d、图6e可以发现,ESLS表面的磨痕轮廓与原始NCD薄膜表面的较为接近。ESLS表面仅仅在局部被飞秒激光辐照后诱变生成了LIPSS,由微米尺度的原始NCD宽带和LIPSS微结构相间隔组成,正是这些原始NCD宽带提升了ESLS表面的耐磨性。

图6 制备试样的磨损表面轮廓Fig.6 Cross-sectional profiles of all examined worn surfaces of specimens

2.3 机理分析

CDL和ESLS表面能够在摩擦过程中显著的降低NCD与ZrO2陶瓷球的接触面积。不仅如此,如图4b、图4e所示,CDL和ESLS表面的LIPSS的纹理还能够在摩擦过程中提高容屑空间。相反,原始NCD薄膜表面的纳米金刚石团簇在摩擦过程中被磨损,和产生的磨屑一起与ZrO2陶瓷球相接触而无法发挥NCD本身的优秀摩擦性能。因此,CDL和ESLS表面的摩擦系数相较于原始NCD薄膜表面都大幅降低。

另一方面,CDL表面的摩擦系数曲线在2种摩擦方向上显示出了截然不同的变化趋势,这可以归因于LIPSS微结构承受的剪切载荷的差异。图7为CDL和ESLS表面在摩擦方向平行和垂直于LIPSS纹理时的摩擦过程示意图。当摩擦方向平行于CDL和ESLS表面的LIPSS纹理时(图7a、图7b),LIPSS微结构和ZrO2陶瓷球之间的摩擦能够持续进行,造成了ZrO2陶瓷球表面持续性的耕犁效应,因此CDL和ESLS表面在摩擦过程中产生大量的细磨屑,并且展示出稳定的低摩擦系数(0.1左右)。而当摩擦方向垂直于CDL表面的LIPSS纹理时(图7c),由于LIPSS微结构宽度仅为90~110 nm,其难以承受很大的剪切应力而在整个摩擦过程中发生持续性的折断和碎裂,形成尺寸较大的磨屑。此外,在摩擦过程中相当长的时间内,摩擦事实上发生在ZrO2陶瓷球和磨屑之间,最终导致了波动且较高的摩擦系数。而与之形成对比的是,ESLS表面的摩擦性能不受摩擦方向的影响,其在摩擦方向垂直于和平行于LIPSS纹理时的摩擦系数非常接近(图5c)。这可以归因于ESLS表面间隔分布的原始NCD宽带结构,如图7d所示,这些NCD宽带结构的宽度(2.6 μm)远远大于LIPSS微结构的宽度,因此,在摩擦过程中,前者的抗剪切强度也远高于后者的。当摩擦方向垂直于LIPSS的纹理时,这些NCD宽带能够很大程度上分担ZrO2陶瓷球对摩运动带来的剪切载荷,极大地减少LIPSS微结构在摩擦过程中的折断和碎裂。对于ESLS表面来说,纳米金刚石LIPSS的优秀摩擦学性能在2种摩擦方向上都能得到充分发挥,因此2种摩擦方向上的摩擦曲线非常接近。此外,ESLS表面相较CDL表面展示出了更好的耐磨性,这也归因于ESLS表面的NCD宽带较高的抗剪切强度。

图7 LIPSS试样的摩擦机理示意图Fig.7 Schematic description of the friction process

3 结论

基于低能量密度的飞秒激光辐照,在NCD薄膜表面制备了CDL和ESLS 2种LIPSS表面,随后,通过往复球盘式干摩擦试验研究了LIPSS对NCD薄膜表面的摩擦学性能的影响并探究了其机理。

摩擦试验结果显示,CDL表面和ESLS表面的摩擦系数明显低于原始NCD薄膜的,其摩擦学性能得到明显的改善。原始NCD薄膜表面的纳米金刚石团簇顶部在摩擦过程中被磨平,造成接触面积增大,同时产生的磨屑黏附在摩擦表面,与ZrO2陶瓷球相接触,导致较高的摩擦系数。而LIPSS纹理可以在摩擦过程中显著降低接触面积,同时LIPSS纹理的沟槽可以改善NCD表面的容屑效果,从而在摩擦过程中有效降低其摩擦系数。

此外,LIPSS微结构宽度仅为90~110 nm,在垂直于LIPSS纹理方向上的抗剪切强度较低,很容易被剪断,因此对于CDL表面,摩擦方向与LIPSS纹理垂直时的摩擦系数相较于其与纹理平行时的更高。而ESLS表面具有间隔分布的微米级宽度的原始NCD宽带结构,可以在摩擦方向垂直于LIPSS纹理时分担ZrO2陶瓷球运动带来的剪切载荷,使得ESLS表面的摩擦系数不受摩擦方向的影响,并且提高了ESLS表面的耐磨性。