均一亚微米级氧化铈抛光粉的制备

2022-08-17戴蒙姣陈国美倪自丰钱善华

戴蒙姣,陈国美,倪自丰,章 平,钱善华,卞 达

(1.江南大学 机械工程学院, 江苏 无锡 214122)

(2.无锡商业职业技术学院 机电技术学院, 江苏 无锡 214153)

CeO2是最重要的稀土氧化物之一,由于其具有特殊的物理化学性能[1],在催化[2]、固体氧化物燃料电池[3]、化学机械抛光[4]等领域有着广泛运用。CeO2抛光粉用于化学机械抛光时,由于其优异的选择性和抛光效率,近年来受到了广泛的关注。CeO2的抛光性能主要取决于粒子的大小及其分布情况[5]。蒋建忠等[6]建立化学机械抛光模型,推导出抛光速率的表达式,并通过该表达式分析抛光粉的平均粒度和粒度分布宽度对抛光速率的影响,发现抛光速率随抛光粉的平均粒度和粒度分布宽度的增大而降低。赵敏等[7]证明控制CeO2抛光粉的粒度分布,可提高抛光质量。

目前,制备CeO2抛光粉的方法有很多,最常用的是液相法,主要包括:沉淀法[8]、溶胶-凝胶法[9]、水热法[10]等。在制备CeO2的过程中,控制其具有较窄的粒度分布范围,有利于抛光粉的应用。然而,大多数研究只关注CeO2的形貌和粒度大小,而忽视了粒度分布情况。纳米/微米级CeO2在液相中受到范德华力、化学键力的作用,极易形成难以分散的不均匀团聚[11],导致其粒度分布变宽,所以需要对CeO2的不均匀团聚问题展开研究。CHEN等[12]采用均相沉淀法合成CeO2,研究不同醇对CeO2粒度和分散性的影响,发现乙醇的分散效果最好,CeO2在乙醇溶液中不易产生不均匀团聚。ZHOU等[13]利用大量表面活性剂吸附在晶粒表面,抑制团聚并限制晶粒生长。田皓等[14]将铈前驱体分别进行常压和加压反应,得出强化压力条件可能有利于提高晶粒间分散性、降低晶粒间团聚度的结论。

针对CeO2易产生不均匀团聚的问题,以乙醇为溶剂,采用溶剂热法在较低温度及溶剂的自生压强下合成CeO2,研究Ce3+浓度、醇-水体积比对CeO2形貌、晶粒尺寸、粒度分布情况的影响。将合成的CeO2用于6H-SiC晶片Si面的化学机械抛光,测试其抛光性能。

1 试验

1.1 样品的合成

采用溶剂热法合成CeO2抛光粉。首先,将40 mmol的Ce(NO3)3·6H2O和一定量的聚乙烯吡咯烷酮(PVP)(摩尔比为2∶1),溶解在400 mL的乙醇和去离子水的混合溶液中(体积比为3∶1),得到浓度为0.10 mol/L的Ce3+溶液,磁力搅拌约0.5 h至溶液澄清透明。然后,把溶液转移到500 mL的不锈钢反应釜中,升温至120 ℃反应20 h,自然冷却至室温。接着,将所得产物进行离心分离,分别用去离子水、乙醇洗涤3次,放入真空干燥箱60 ℃真空干燥12 h。最后,将所得产物缓慢升温至500 ℃煅烧1 h,充分研磨后得到CeO2抛光粉,将其命名为CeO2-0.10。采用相同工艺,在Ce3+浓度为0.05 mol/L、0.15 mol/L时合成CeO2,并分别命名为CeO2-0.05、CeO2-0.15。

用X射线衍射仪(布鲁克 D8 advance)分析样品物相,设置铜靶(λ=0.154 06 mm)为辐射源,扫描速度为8°/min,扫描角度范围为20°~90°。用激光粒度分布仪(百特 Bettersize 2600)观察样品的粒度分布情况,测试前将样品溶解在去离子水中,超声波分散5 min,测试时控制遮光率在7%左右。用场发射扫描电子显微镜(日立 Regulus 8100)观察样品形貌及粒径大小。

1.2 抛光试验

称取6 g合成CeO2抛光粉,在磁力搅拌作用下,将抛光粉溶于600 mL去离子水中,超声波分散10 min,形成质量分数为1%的CeO2悬浮液。在悬浮液中加入0.05 mol/L的高锰酸钾(KMnO4),然后用稀硝酸(HNO3)调节pH值至2,继续磁力搅拌10 min,配制成CeO2抛光液。采用UNIPOL-1200S型抛光机对直径为5.08 cm(2 inch)的6H-SiC晶片Si面进行抛光试验。设置抛光工艺参数为:抛光压力为30 N,上、下盘转速为120 r/min,抛光液流量为60 mL/min,抛光时间为10 min,重复3次试验。

用原子力显微镜(Rtec MFP-D)观察晶片表面形貌。用超精密电子天平(Mettler Toledo AG285)测量晶片抛光前后的质量,根据式(1)计算得材料去除率dMRR:

式中: Δm是 抛光前后晶片的质量差;ρ是晶片的密度;S是被抛光面的面积;t是抛光时间。

2 结果与讨论

2.1 样品的结构特性

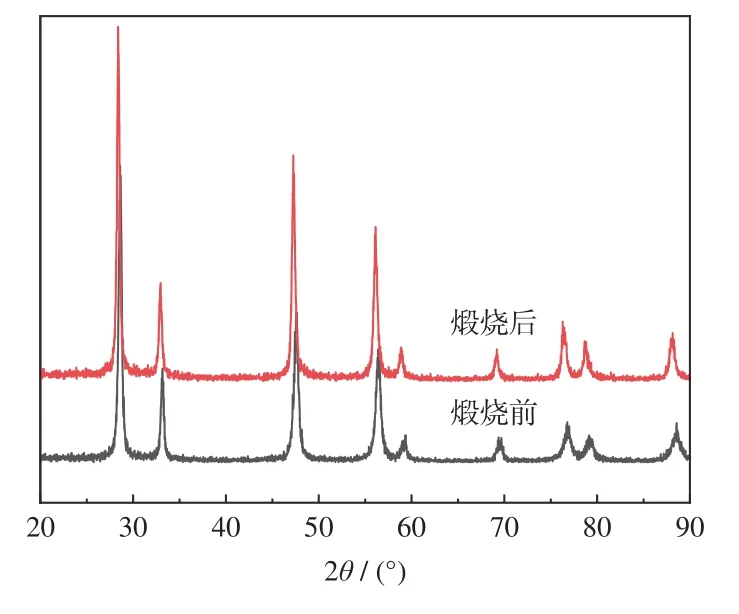

图1是CeO2-0.10煅烧前后的XRD图。煅烧前后,样品在2θ=28.5°、33.1°、47.5°、56.3°附近有明显的衍射峰,分别对应(111)、(200)、(220)、(311)晶面,衍射峰的位置和强度均与CeO2标准图谱(#PDF 34-0394)相吻合,无其他杂峰,说明反应得到了立方萤石结构的CeO2。煅烧后样品的衍射峰强度增强,说明煅烧提高了样品的结晶度。同时,煅烧后样品的特征峰变窄,说明煅烧使CeO2晶粒尺寸增大。

图1 煅烧前、后CeO2-0.10的XRD图Fig.1 XRD patterns of CeO2-0.10 before and after calcination

2.1.1 Ce3+浓度的影响

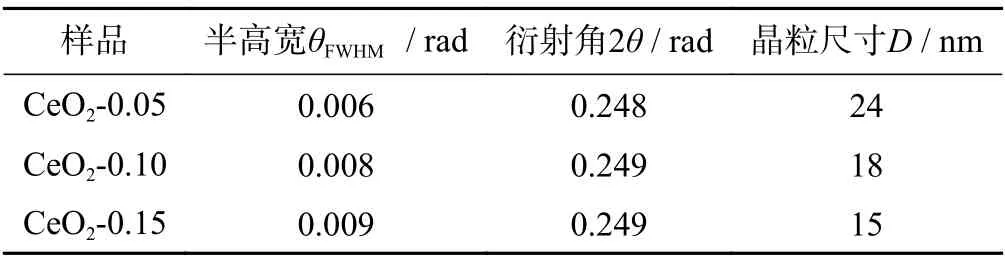

图2是CeO2-0.05、CeO2-0.15的XRD图。通过与图1煅烧后样品的XRD图比较发现:三者衍射峰的位置大致相同,强度随Ce3+浓度的升高而减小。测得最强衍射峰的半高宽(θFWHM)和对应的衍射角(2θ),在表1中列出。根据谢乐公式[15]计算得出CeO2-0.05、CeO2-0.10、CeO2-0.15的晶粒尺寸分别为24、18和15 nm。

图2 不同CeO2的XRD图Fig.2 XRD patterns of different CeO2

表1 不同CeO2的半高宽、衍射角和晶粒尺寸Tab.1 FWHM, diffraction angle and crystallite size of different CeO2

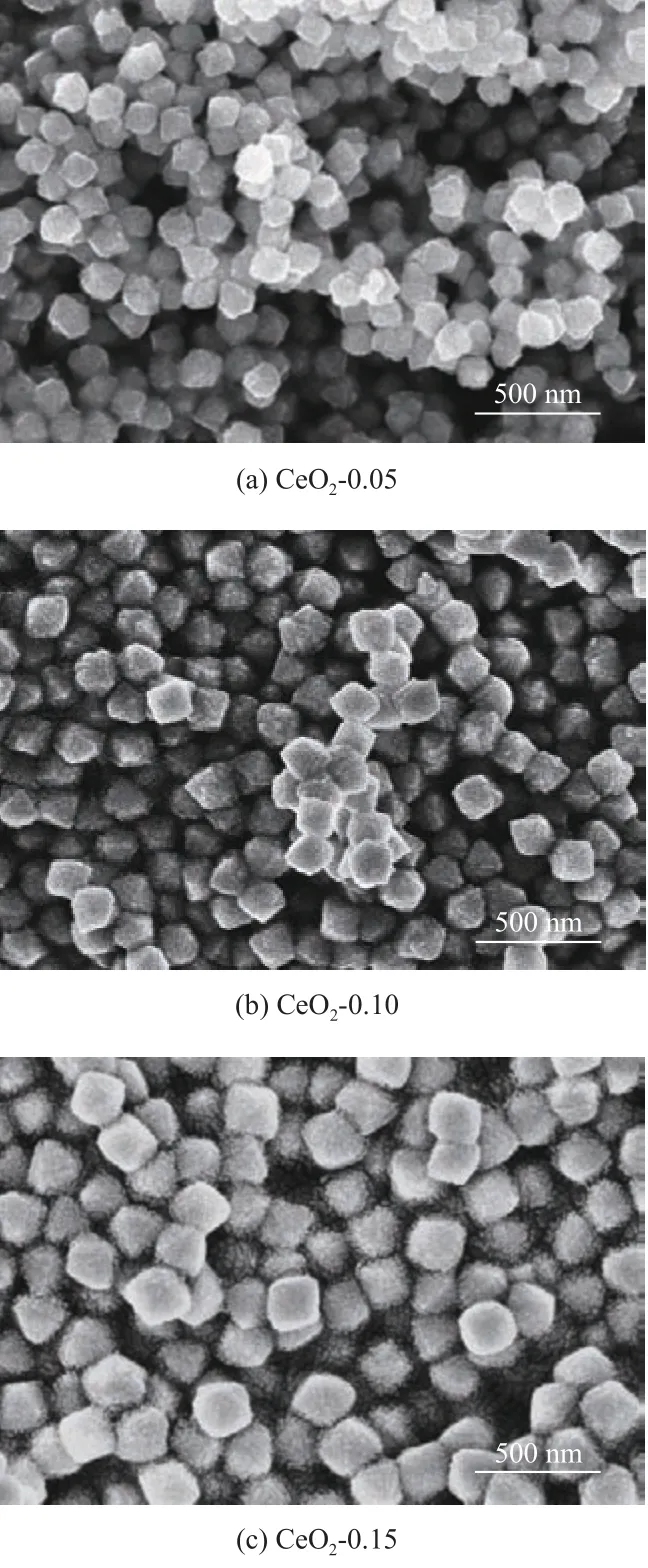

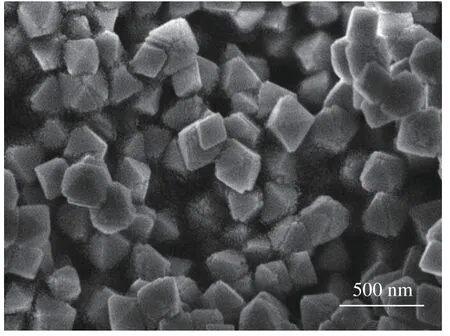

图3分别是CeO2-0.05、CeO2-0.10、CeO2-0.15的SEM图。由图3可知,CeO2粒径随Ce3+浓度升高而增大。当Ce3+浓度为0.05 mol/L时,产物呈类球形,表面较为粗糙,颗粒大小分布较均匀,但也存在少量生长不完全的颗粒;当Ce3+浓度为0.10 mol/L时,产物呈八面体,表面较为粗糙,颗粒大小分布较均匀;随着Ce3+浓度进一步升高,八面体产物的棱角发生钝化,颗粒间发生联结生长,产物的均匀性下降。

图3 不同CeO2的SEM图Fig.3 SEM images of different CeO2

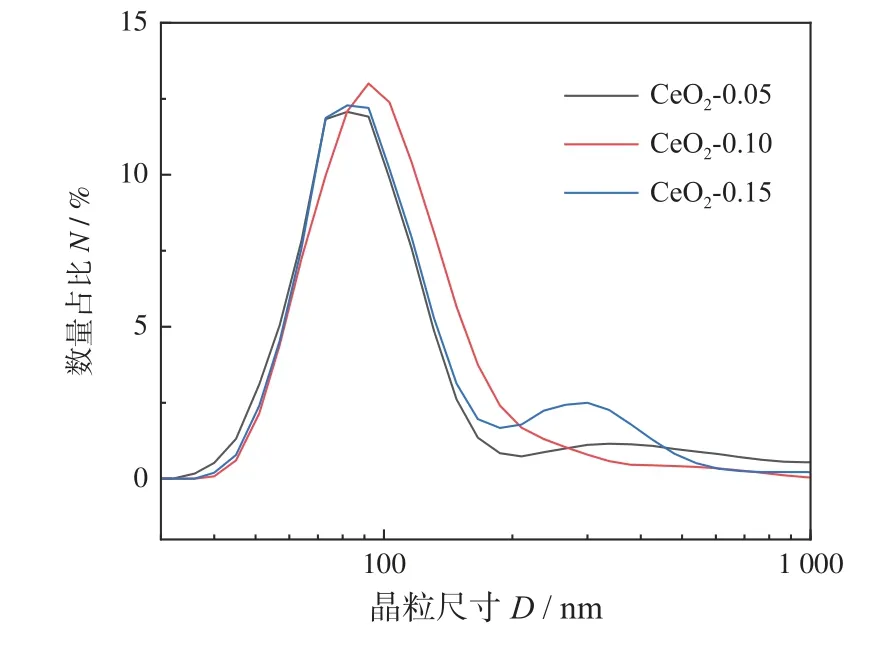

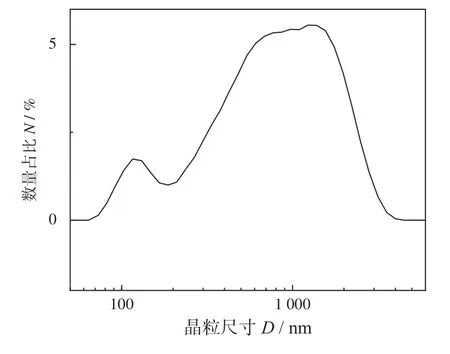

图4为不同Ce3+浓度下生成的CeO2的粒度分布情况。从图4可以看出:CeO2-0.10主要呈单峰分布;而CeO2-0.05、CeO2-0.15有呈现双峰分布的趋势。说明CeO2-0.10的粒度分布较均匀,而CeO2-0.05、CeO2-0.15粒度分布不均,与SEM表征结果相接近。

图4 不同CeO2的粒度分布图Fig.4 Particle size distribution of different CeO2

表征Ce3+浓度不同时生成的CeO2产物,发现Ce3+浓度对CeO2的形成过程有较大影响。当Ce3+浓度较低时,反应物过饱和度较小,晶核形成和生长的速度都较慢,导致CeO2生长不完全。随着Ce3+浓度的升高,晶核形成速度增大,析出晶粒尺寸减小。同时,由于晶核生长速度增大,最终得到CeO2的粒径增大。当Ce3+浓度过高时,乙醇和PVP的分散作用减弱,造成了粒子生长不均匀。值得注意的是,晶粒尺寸的减小导致了晶界面积的增大,故杂质含量增多,衍射峰强度减弱。

2.1.2 醇-水体积比的影响

将40 mmol的Ce(NO3)3·6H2O和20 mmol的聚乙烯吡咯烷酮(PVP),溶解在400 mL的乙醇和去离子水的混合溶液中(体积比为2∶1),得到了Ce3+浓度为0.10 mol/L的溶液,120 ℃反应20 h合成CeO2。图5为合成CeO2的SEM图。由图5可知,乙醇和水的体积比为2∶1时,合成的CeO2形貌为八面体,且大小不一。图6为合成CeO2的粒度分布图。图6显示合成产物粒度分布范围广,呈现双峰分布。与CeO2-0.10相比较,颗粒大小分布很不均匀;通过称量,发现产率也较低。

图5 CeO2的SEM图Fig.5 SEM image of CeO2

图6 CeO2的粒度分布图Fig.6 Particle size distribution of CeO2

表征醇-水体积比为2∶1时生成的CeO2产物,发现醇-水体积比对CeO2的合成有较大影响。主要表现在3个方面:(1)醇-水体积比降低时,介电常数增大,溶液溶解能力提高,过饱和度降低,晶核形成和生长的速度都会降低,导致20 h后磨粒的产率低于CeO2-0.10的产率;(2)醇-水体积比降低时,体系的沸点升高,反应釜内产生的压力减小,可能直接导致颗粒间分散性降低,体系的空间位阻作用减弱,增加了颗粒间碰撞的概率,容易生成不均匀的颗粒;(3)压力的减小也会导致晶体生长受热力学控制的程度减弱,在120 ℃低温反应时,晶体生长主要受动力学控制,呈现出更加规则的形貌。

2.2 样品的抛光性能

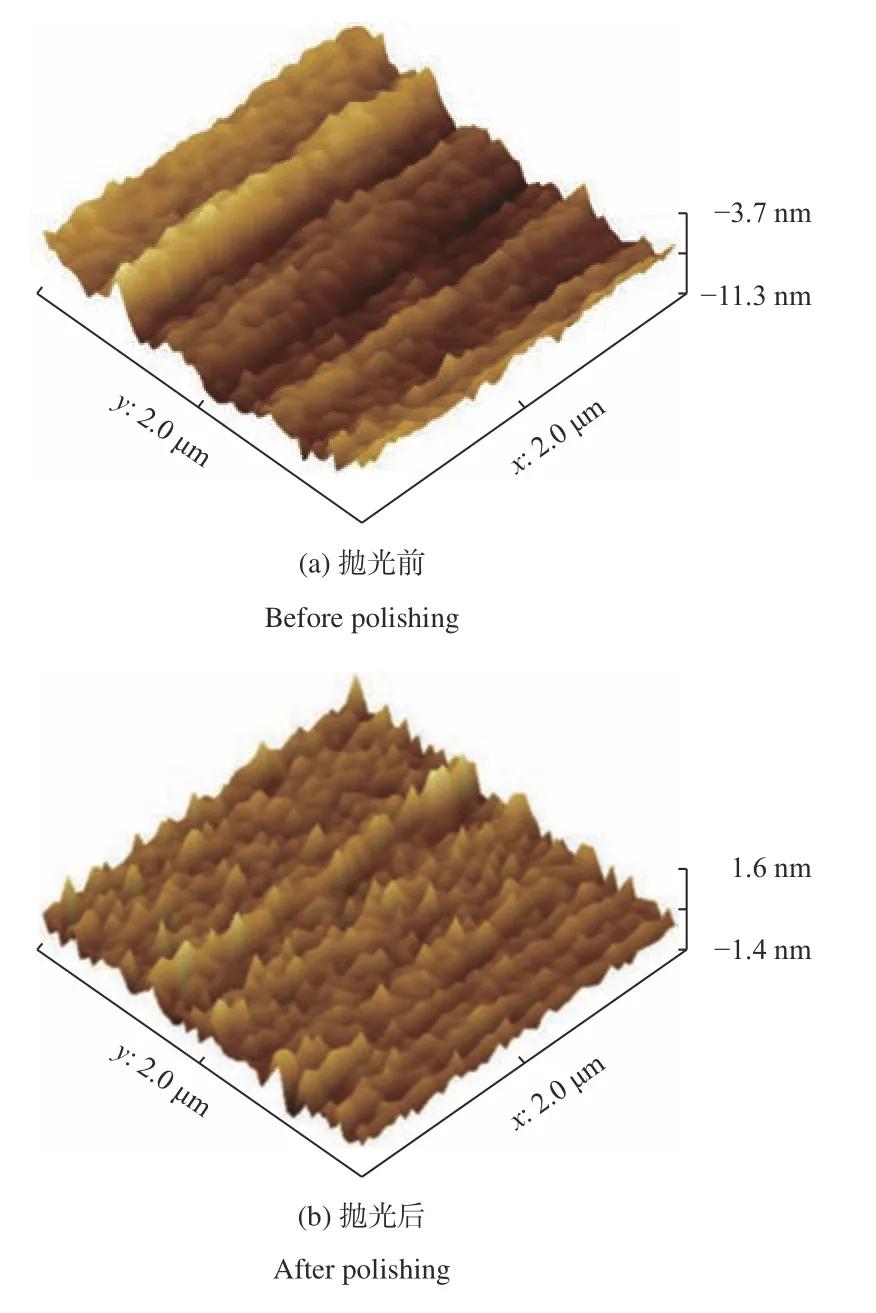

将Ce3+浓度为0.10 mol/L,醇-水体积比为3∶1时,合成的CeO2配置成抛光液,对6H-SiC晶片Si面进行化学机械抛光,3次试验求平均值,计算得dMRR为287 nm/h。用原子力显微镜对抛光前后晶片表面形貌进行观察,如图7所示。抛光前,晶片表面凹凸不平,测试数据显示抛光前晶片表面的Ra为0.980 nm。抛光后,晶片表面较平整,测试数据显示抛光后晶片表面的Ra为0.243 nm。

图7 抛光前后晶片的表面形貌Fig.7 Surface morphology of wafer before and after polishing

3 结论

(1) Ce3+浓度为0.10 mol/L,醇-水体积比为3∶1时,采用溶剂热法可以合成均一亚微米级的CeO2抛光粉。

(2)用合成的CeO2抛光粉对6H-SiC晶片Si面进行化学机械抛光,抛光后晶片表面的Ra为0.243 nm,dMRR为287 nm/h。合成的CeO2抛光性能良好,可用于化学机械抛光。