碳化硅晶体电化学机械抛光工艺研究

2022-08-17吴润泽安志博金洙吉

王 磊,吴润泽,牛 林,安志博,金洙吉

(大连理工大学, 精密与特种加工教育部重点实验室, 辽宁 大连 116024)

第三代半导体材料碳化硅,因其禁带宽度大、热导率高、饱和电子迁移率高等诸多优点,是高频、高温、高效大功率电子元器件的理想材料[1]。但是在SiC BJT、SiC MOSFET等电子器件方面的应用上,对碳化硅晶体衬底材料的加工质量提出了严格的要求,需要加工出原子级平坦且无损伤的SiC表面[2]。由于碳化硅晶体本身具有高硬度与高稳定性的特性,对其抛光困难较大,尤其是材料去除率(material removal rate,MRR)极低,亟须高效抛光碳化硅晶体的方法。

目前,化学机械抛光(chemical mechanical polishing,CMP)广泛应用于碳化硅的抛光加工中,国内外学者从氧化剂、磨粒、催化剂等多角度对碳化硅的CMP做了系统的研究。CHEN等[3-4]使用胶体SiO2为磨粒,研究了不同氧化剂对6H–SiC化学机械抛光的影响。采用高锰酸钾抛光液抛光时,其最大材料去除率为 185 nm/h,Ra为0.25 nm,并研究了基于光助芬顿反应对碳化硅晶体CMP工艺的优化,通过提高氧化速率和平衡抛光去除速率来提高材料去除率和表面质量,得到的材料去除率为92 nm/h,Ra为 0.158 nm。ZHOU等[5]使用Fe纳米粒子和Pt/C纳米粒子作为催化剂进行碳化硅晶体抛光,得到了无表面损伤超光滑的表面,表面粗糙度Ra为0.05 nm。LEE等[6]使用金刚石与胶体二氧化硅混合磨粒对碳化硅晶体进行化学机械抛光,混合磨粒能提高材料去除速率至546.0 nm/h。综上,使用CMP对碳化硅进行抛光,能够得到优异的表面质量,但抛光效率极低,材料去除率均在1 μm/h以下。

近年来,国内外有很多学者提出了使用电化学机械抛光(electrochemical mechanical polishing,ECMP)的方法来提高碳化硅的抛光效率。YANG等[7-9]使用CeO2磨粒通过电化学改性表面后进行电化学机械抛光,材料去除率dMRR能达到3.62 μm/h,表面质量RMS为0.23 nm。DENG等[10]研究发现,电化学改性后的阳极氧化大大降低了4H–SiC的表面硬度;使用CeO2磨料抛光,在pH为9.24、CeO2质量分数为2.5%的抛光条件下抛光碳化硅30 min,其表面光滑、无划痕,粗糙度RMS达到0.23 nm。与CMP相比,目前ECMP抛光效率有所提高,但仍处于较低水平。

因此,为进一步提高碳化硅晶体ECMP效率而开展试验研究。其中,电解质影响电化学反应中阳极氧化的速率,阳极氧化和抛光之间的平衡是提高抛光效率和碳化硅晶体抛光后表面质量的关键。首先,研究碳化硅晶体在NaOH、NaNO3、H3PO43种不同电解液中的氧化效果,并探究电解液浓度对氧化过程的影响;随后,在氧化铝磨粒中增加小粒径金刚石磨粒,对碳化硅进行电化学机械抛光工艺优化试验;最后,采用优选的工艺参数,通过粗、精抛光工艺实现碳化硅晶体高效率、高质量抛光。

1 试验条件

1.1 试验材料与设备

试验用碳化硅晶体是北京天科合达半导体股份有限公司生产的50.8 mm的n–type 4H–SiC,并将其切成1 cm2正方形片。化学试剂为天津市科密欧化学试剂有限公司生产的NaOH、NaNO3、H3PO4溶液。抛光试验使用郑州中南杰特超硬材料有限公司生产的金刚石抛光粉,浙江义乌理协仪器设备有限公司生产的氧化铝抛光粉;选用聚氨酯材质的抛光垫,并在其表面划槽打孔。

试验使用的电化学工作站是普林斯顿PARSTAT 3000A,测试池为天津艾达恒晟科技发展有限公司的F30型平板电解腐蚀池。抛光过程使用的是沈阳科晶自动化设备有限公司生产的UNIPOL–1200S型抛光机和自制的抛光盘及附件,电化学机械抛光装置如图1所示。

图1 电化学机械抛光装置Fig.1 Electrochemical mechanical polishing device

1.2 试验方法

为保证样件在电化学氧化初始阶段阳极表面状态相同,且排除表面原始氧化层和污染等对试验的干扰,试验前使用 6.50,2.60,1.60 μm的金刚石砂纸进行研磨,再使用0.05 μm金刚石抛光液和丝绒抛光布对其抛光,然后使用去离子水超声清洗10 min,再用无水乙醇超声清洗10 min后,使用无纺布擦干表面待用。

碳化硅晶体的电化学氧化试验采用三电极系统,SiC晶片作为工作阳极,对电极为铂片,参比电极为3.5 mol/L KCL Ag/AgCl(室温下,标准电极电势为+0.204 6 V),分别对NaOH、NaNO3、H3PO43种电解质溶液进行电化学氧化效果测试。试验中由电化学工作站提供6 V恒电位,改性时间为 600 s,选择出合适的电解质。为确定合理电解质浓度,使用选出的电解质分别配制 0.2,0.4,0.6,0.8 mol/L 4种不同浓度的电解液,测试其动电位极化曲线,测试扫描电压范围为-2~+6 V,扫描速率为0.5 mV/s。

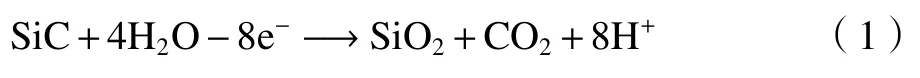

与CMP类似,ECMP是利用电化学改性作用在碳化硅表面生成硬度低于基体的氧化层,使得氧化铝等低于碳化硅基体硬度的磨料能够实现对碳化硅表面的抛光。电化学氧化碳化硅晶体的反应方程式如式(1)和式(2)[11]。

酸性、中性电解液中阳极反应:

碱性电解液中阳极反应:

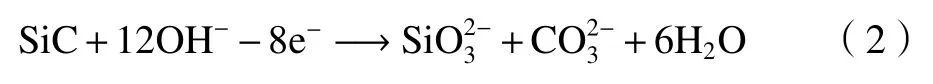

LEE等[6]的研究显示,在碳化硅CMP过程中,增加硬度高于碳化硅基体的金刚石磨粒,可以起到应力源的作用,促进碳化硅表面氧化改性层的产生。其中,金刚石莫氏硬度为10 HM,碳化硅莫氏硬度为9.5 HM,氧化铝莫氏硬度为9 HM,氧化硅的莫氏硬度为7 HM。因此,本研究采用金刚石–氧化铝混合磨粒,抛光液中金刚石与氧化铝磨粒的质量分数各占4%。图2所示为混合磨粒作用下的碳化硅晶体电化学机械抛光机理。

图2 混合磨粒抛光SiC示意图Fig.2 Mechanism of polishing silicon carbide with mixed abrasive particles

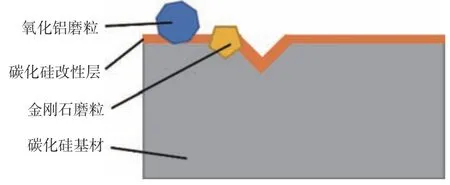

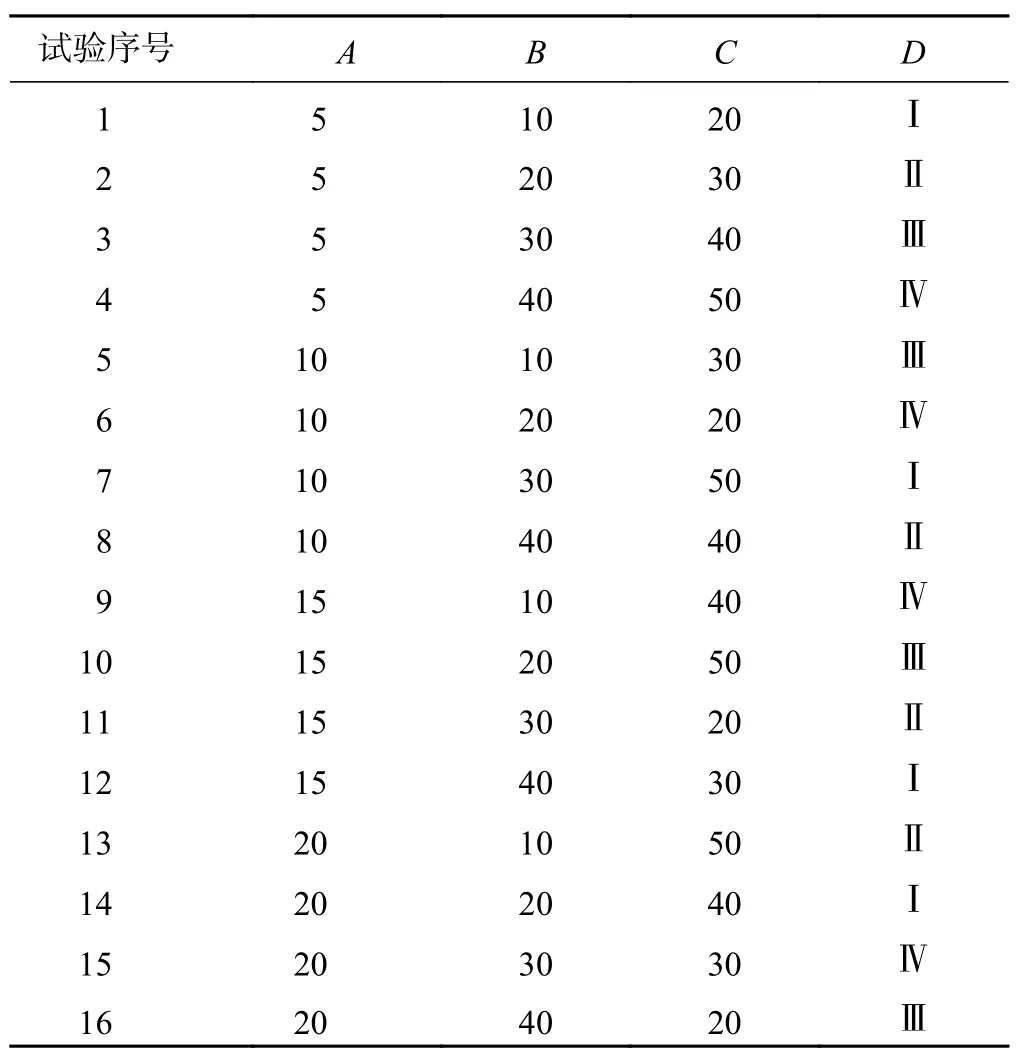

抛光液流速为150 mL/h,电解液选用0.6 mol/L的NaNO3溶液。采用4因素4水平正交试验的方法探究电压、载荷、转速、磨粒粒径对抛光后的表面粗糙度Sa和材料去除率dMRR的影响。其中,4组组合磨料分别是金刚石粒径和氧化铝粒径分别为0.25 μm和0.50 μm的Ⅰ、1.00 μm和1.50 μm的Ⅱ、1.50 μm和2.50 μm的Ⅲ、5.00 μm和7.00 μm的Ⅳ。SiC表面粗糙度使用3D表面光学轮廓仪(zygo NewView 9000)检测。为检测材料去除率,需在抛光前使用聚焦离子束(FIB,Helios G4 UX)在工件表面刻蚀方形孔槽,使用3D表面光学轮廓仪测量抛光前后孔槽深度变化得出材料去除率。正交试验参数表如表1,正交试验设计表如表2。

表1 正交试验参数表Tab.1 Orthogonal experiment parameter table

表2 正交试验设计表Tab.2 Orthogonal experiment design table

2 试验结果与分析

2.1 表面氧化程度与电解质选择

使用3种不同的电解液开展碳化硅的电化学氧化试验。氧化前后的表面形貌与元素百分比如图3所示。与未氧化碳化硅晶体表面形貌相比:在NaOH电解液中,有零星小范围区域发生氧化(图中深色区域);使用NaNO3电解液和H3PO4电解液氧化后,表面各处均发生氧化,整个表面由于被氧化物覆盖后导电性变弱呈现较深颜色。结合X射线能谱仪(EDS)分析,碳化硅在NaOH电解液中氧化后,其表面含氧量升高为28.32%,但远远低于使用NaNO3电解液和H3PO4电解液后的含氧量51.62%和51.14%,进一步说明了使用NaNO3和H3PO4电解液氧化效果优于NaOH电解液。

图3 不同电解液中阳极氧化后的碳化硅表面形貌与元素成分Fig.3 Surface morphology and elemental composition of silicon carbide after anodization in different electrolytes

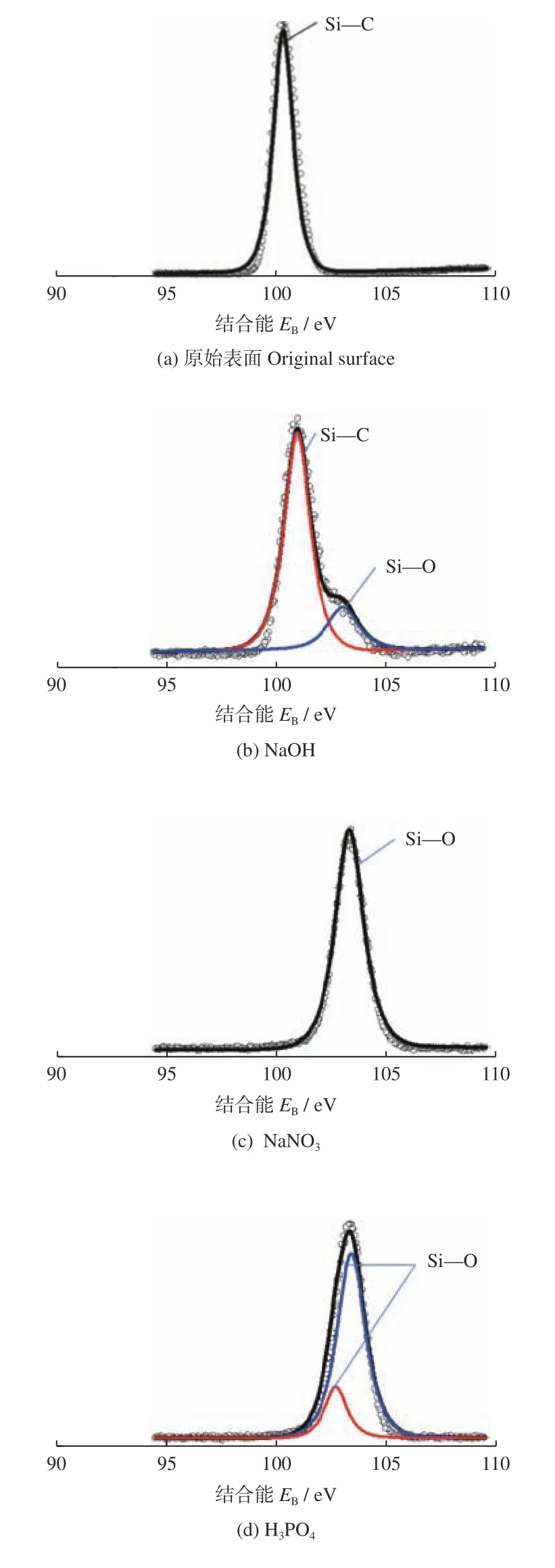

对碳化硅晶体电化学氧化前后的表面做XPS谱图检测(Si 2p),分析氧化前后的成分变化,其结果如图4所示。从图4中可以看出:氧化前工件表面的化学键仅有Si-C键(图4a),证明前处理工艺已完全去除表面可能存在的原始氧化层和污染物等。Si-C键稳定性高,使表面具有较高硬度。经过电化学氧化后,Si-C键可氧化为Si-O键,使得碳化硅表面硬度变软[12]。通过分峰拟合,可以得到在NaOH电解液中,表面只有部分的Si-C键转化为Si-O键,仍有大量Si-C键未被氧化(图4b),氧化效果不佳。因此,NaOH不适宜作为电化学机械抛光的电解液使用。而在NaNO3和H3PO4电解液中,表面已检测不出Si-C键(图4c、图4d),证明表面的碳化硅几乎全部转化为硅氧化合物,这2种电解液都能获得理想氧化效果。考虑到抛光过程需要使用到氧化铝磨粒,H3PO4可能与氧化铝反应导致磨粒失效[13],所以最终选择NaNO3作为电化学机械抛光过程的电解质。

图4 不同电解液氧化后SiC的XPS分析Fig.4 XPS analysis of SiC modified with different electrolytes

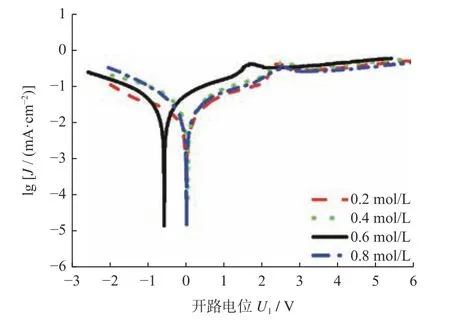

使用不同浓度的NaNO3电解液进行动电位极化,其极化曲线如图5所示。从图5中可以看出:碳化硅在0.6 mol/L的NaNO3电解液中的开路电位明显低于其他3种浓度的。开路电位低,碳化硅在电解液中的活泼程度高,极化曲线表明碳化硅在0.6 mol/L的NaNO3电解液中更容易氧化[14]。在高电位下,0.6 mol/L的NaNO3对应极化曲线的电流密度J也最大。根据法拉第定律,电流密度与阳极氧化反应的速率正相关[15],所以选择0.6 mol/L的NaNO3作为抛光过程中的电解液,用于碳化硅的氧化以加快抛光速率。

图5 碳化硅在不同浓度NaNO3电解液中的极化曲线Fig.5 Polarization curves of silicon carbide in different concentrations of NaNO3 electrolyte

2.2 碳化硅电化学机械抛光工艺

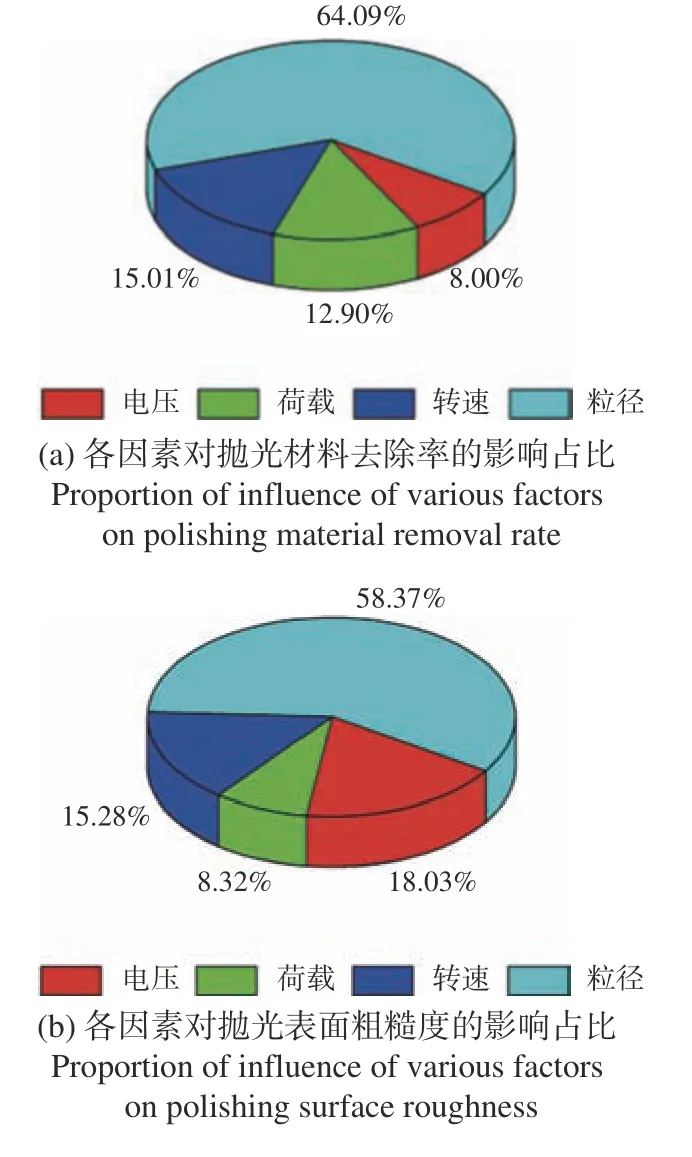

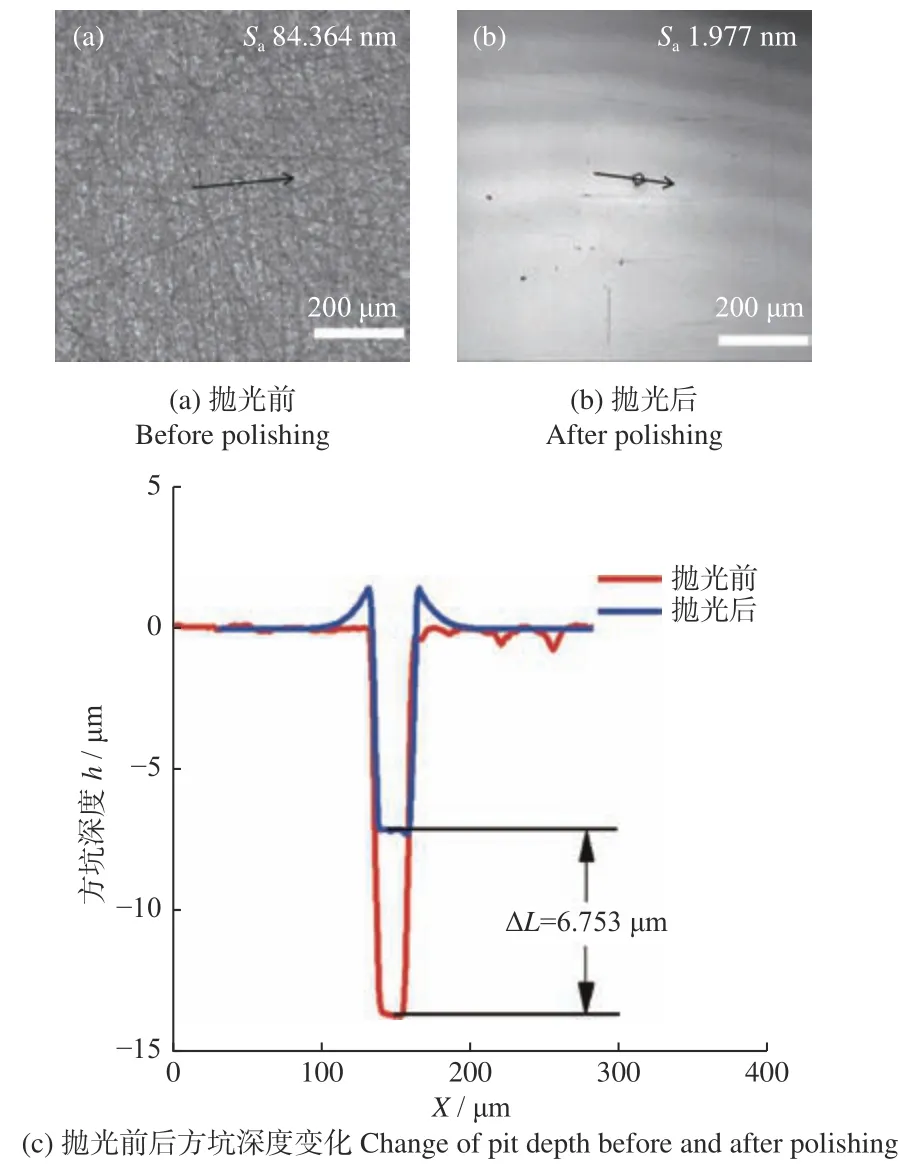

通过正交试验结果的方差分析,得出电压、载荷、转速、磨粒粒径对材料去除率和表面粗糙度的影响占比,如图6所示。从图6可以看出:对抛光过程材料去除率影响最大的因素是磨粒粒径(64.09%),其次是转速(15.01%)和载荷(12.90%),电压影响最小(8.00%);对抛光后的表面粗糙度影响最大的因素是磨粒粒径(58.37%),其次是电压(18.03%)和转速(15.28%),载荷的影响最小(8.32%)。

图6 各因素对材料去除率与表面粗糙度的影响占比Fig.6 Influence ratio of each factor on the material removal rate and surface roughness

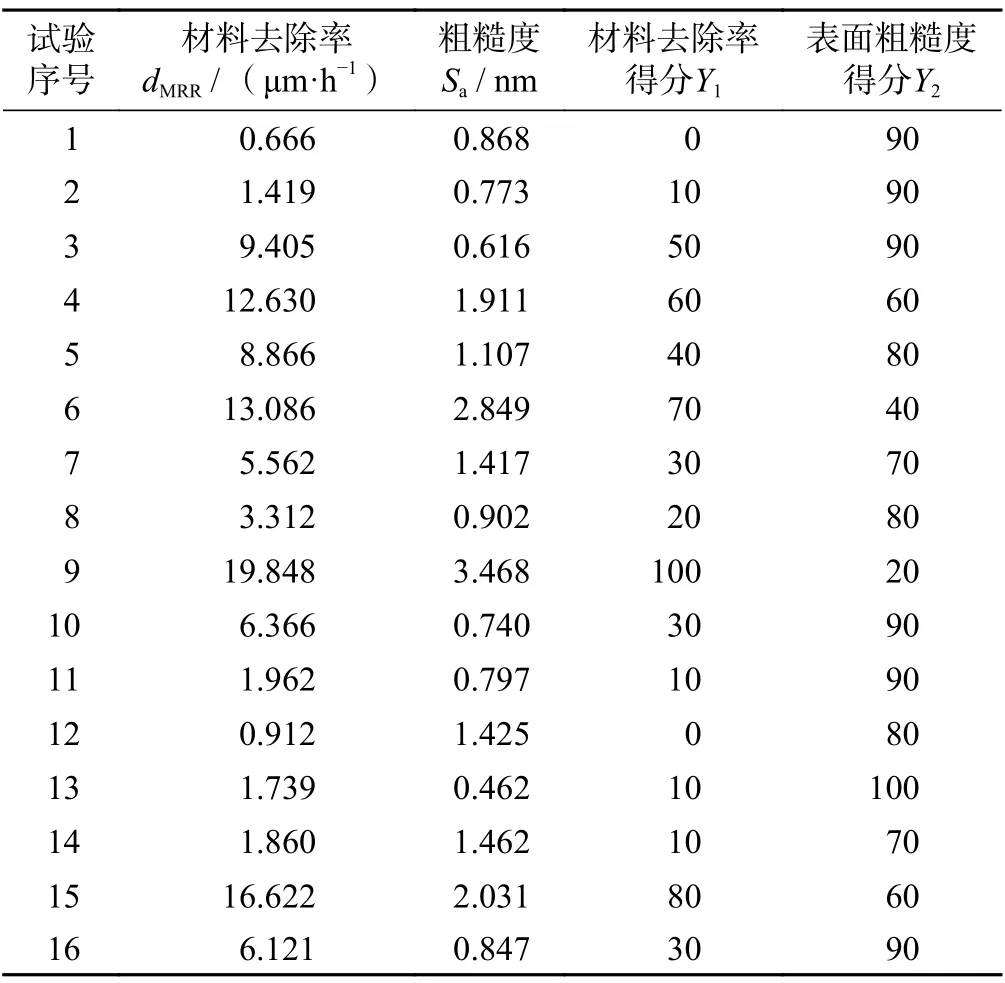

粗抛阶段在提高材料去除率的前提下,如果能兼顾表面质量则可为后续精密抛光工序节约时间成本。因此,采用综合评分法对正交试验的材料去除率和表面粗糙度2个指标进行分析,综合评分结果如表3所示。2个试验指标的满分都按100分计:材料去除率dMRR为1.000 μm/h以下计0分,19.000 μm/h以上计100分;表面粗糙度Sa为0.500 nm以下计100分,4.000 nm以上计0分;中间结果评分按差值计算。

表3 综合评分结果Tab.3 Comprehensive scoring results

采用线性加权法将2个试验指标的得分Y1,Y2综合为Y,令

其中:α1和α2分别为Y1,Y2的加权系数,且α1,α2∈[0,1],α1+α2= 1。

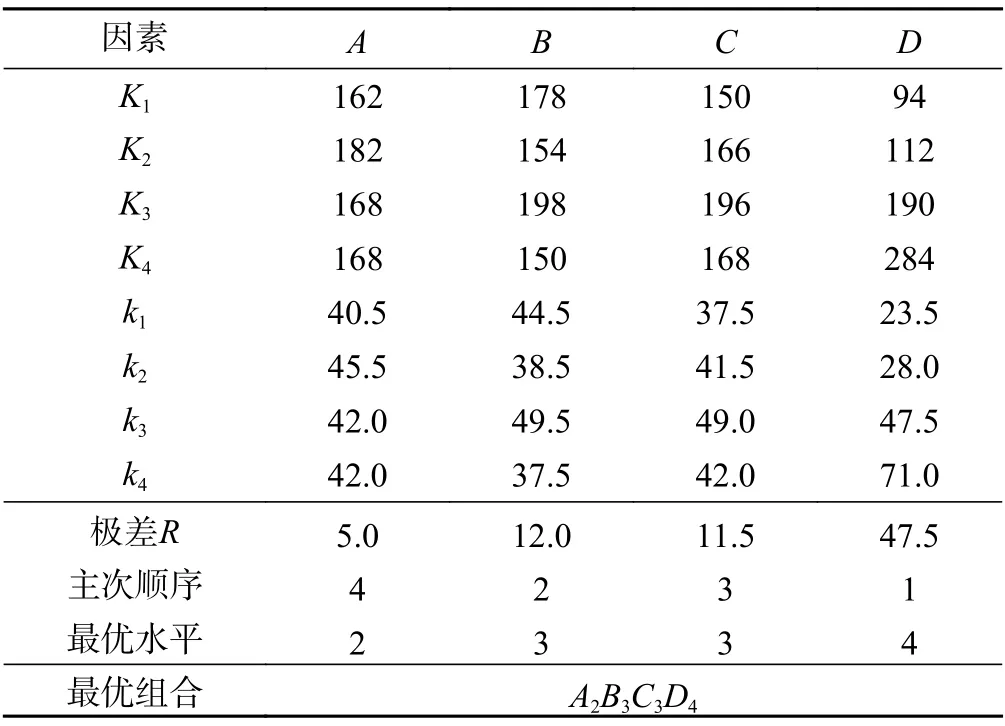

粗抛阶段侧重于材料去除率,α1取0.8,α2取0.2。表4为粗抛阶段极差分析结果,由综合评分情况和表4知:最优试验参数组合是电压为10 V、载荷为30 N、转速为40 r/min、 金刚石粒径为5 μm、氧化铝粒径为7 μm。使用此参数进行电化学机械粗抛光试验,抛光时间为20 min,试验前后碳化硅表面形貌变化见图7。

表4 粗抛阶段极差分析结果Tab.4 Range analysis results during rough polishing

图7 碳化硅晶体表面电化学机械粗抛光结果Fig.7 Electrochemical mechanical rough polishing result of SiC surface

通过方形孔槽深度的变化计算材料去除率dMRR=ΔL/t= 20.259 μm/h,与现有报道的抛光方法相比,其材料去除率有显著提高,碳化硅表面由研磨工艺引入的裂纹等脆性损伤被快速去除,粗抛光后表面仅存在较浅划痕和少量凹坑,表面粗糙度Sa由84.364 nm下降至1.977 nm。

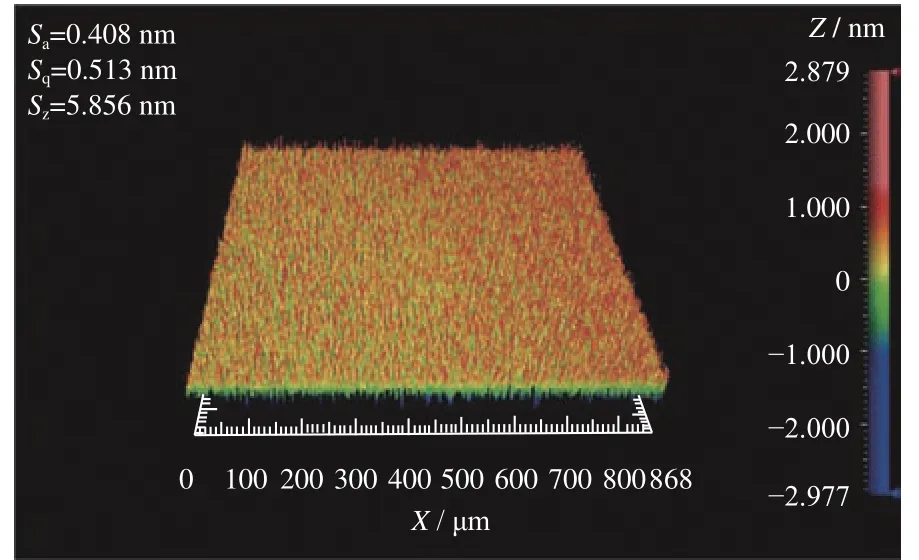

精抛阶段不以提高材料去除率为优选参数的目标,仅以提高表面质量为目标进行参数优选,α1取0.1,α2取0.9,表5为精抛阶段极差分析结果。根据综合评分及表5知:最优试验参数组合是电压为5 V、载荷为30 N、转速为50 r/min、1.0 μm的金刚石和1.5 μm的氧化铝混合磨粒。使用此最优试验参数组合对粗抛后的碳化硅晶体进行电化学机械精密抛光30 min后,得到碳化硅晶体表面轮廓,见图8。由图8知:粗抛光后剩余的划痕和凹坑被去除,表面粗糙度为Sa= 0.408 nm。

表5 精抛阶段极差分析结果Tab.5 Range analysis results during precision polishing

图8 碳化硅晶体表面电化学机械精抛光结果Fig.8 Electrochemical mechanical precision finishing result of SiC surface

3 结论

通过氧化效果的比较试验选择了适用于碳化硅晶体电化学机械抛光的电解液成分为NaNO3,浓度为0.6 mol/L。通过工艺试验优选了使用金刚石–氧化铝混合磨粒电化学机械抛光工艺参数,最后经过粗、精2步抛光工艺,实现了碳化硅高效率高质量抛光。结果如下:

(1)使用0.6 mol/L的NaNO3电解液,可以获得较高的氧化效果。

(2)粗抛阶段采用电压为10 V、载荷为30 N、转速为40 r/min、 金刚石粒径为5.0 μm、氧化铝粒径为7.0 μm的工艺参数可以获得20.259 μm/h的材料去除率,同时表面粗糙度Sa由84.364 nm下降至1.977 nm。

(3)精抛阶段采用电压为5 V、载荷为30 N、转速为50 r/min、金刚石粒径为1.0 μm、氧化铝粒径为1.5 μm的工艺参数可以在抛光30 min获得表面粗糙度Sa为0.408 nm的光滑表面。