烧变岩含水层下煤层开采导水断裂带发育规律研究

2022-08-16张京民孟凡林武海文薛建坤罗安昆

张京民,孟凡林,武海文,赵 飞,薛建坤,王 益,罗安昆,黄 欢

(1.库车县科兴煤炭实业有限责任公司,新疆 阿克苏 842000;2.中煤科工集团西安研究院有限公司,陕西 西安 710054;3.陕西省煤矿水害防治技术重点实验室,陕西 西安 710054)

新疆煤炭资源丰富,预测资源量为2.19 万亿t,占全国陆地资源总量的30%以上,居全国之首,主要分布在准东、吐哈、伊犁、库拜4 大煤田,是我国重要的能源基地接替区和战略能源储备区[1]。近年来随着新疆煤炭资源开发,水害问题逐渐凸显[2],其中烧变岩水害问题较为突出,如2018 年4 月25 日,库拜煤田阿艾矿区永新煤矿A3 运输巷掘进工作面发生烧变岩突水,最大突水量约3 000 m3/h,死亡2人,造成较大经济和人民财产损失。识别“两带”发育高度是否沟通烧变岩含水层是其水害防治的基础[3]。因此,烧变岩含水层下煤层开采导水断裂带发育高度的研究便成为烧变岩水害防治的关键[4]。

国内外学者对导水断裂带发育高度开展了大量的研究,目前常用的研究方法主要包括理论计算[5-7]、经验公式[8-9]、物理或数值模拟[10-12]、物探方法[13-14]及现场实测[15-17]等。上述方法有效指导了煤矿安全开采。其中,现场实测研究导水断裂带发育高度被认为是最有效的方法之一[18],而数值模拟方法,能模拟较为复杂的过程,且成本低廉,被广泛应用于地下工程领域当中[19]。目前上述方法在煤矿顶板水害防治中应用较广,但在新疆矿区应用较少。为此,以新疆天山南麓阿艾矿区某煤矿1013 工作面为研究对象,采用数值模拟、井下分段压水现场探测及理论计算相结合的方法,研究下10 煤层开采导水断裂带发育高度,旨在为新疆阿艾矿区烧变岩水害防治提供科学依据。

1 研究区概况

1.1 研究区水文地质特征

研究区位于新疆阿克苏地区库车市,东北距乌鲁木齐直线距离450 km。行政区划隶属库车县阿格乡库孜翁牧场管辖。

1)区域水文地质特征。研究区位于塔里木盆地北缘,天山褶皱带南麓,库车中新生代山前坳陷的中部。盆地的北面由石炭系和二叠系的凝灰岩、安山岩、石英斑岩、花岗岩等组成的中高山区,盆地内则由三叠系和侏罗系砂岩、砂砾岩及泥岩等组成的中低山地形。矿区东部由库车河冲洪积砂砾石组成的河谷地貌。地势总体呈北高南低,地表基岩裸露,植被稀疏,冲沟发育,地表排泄条件良好。根据区域岩性、地貌和地下水分布特征将该区划分为4 个含水岩系,分别为第四系孔隙浅水,白垩系、古近系和新近系孔隙裂隙,三叠系侏罗系孔隙裂隙承压,火成岩、变质岩裂隙含水岩系。研究区域水文地质图如图1。

图1 研究区域水文地质图Fig.1 Hydro-geological map of study area

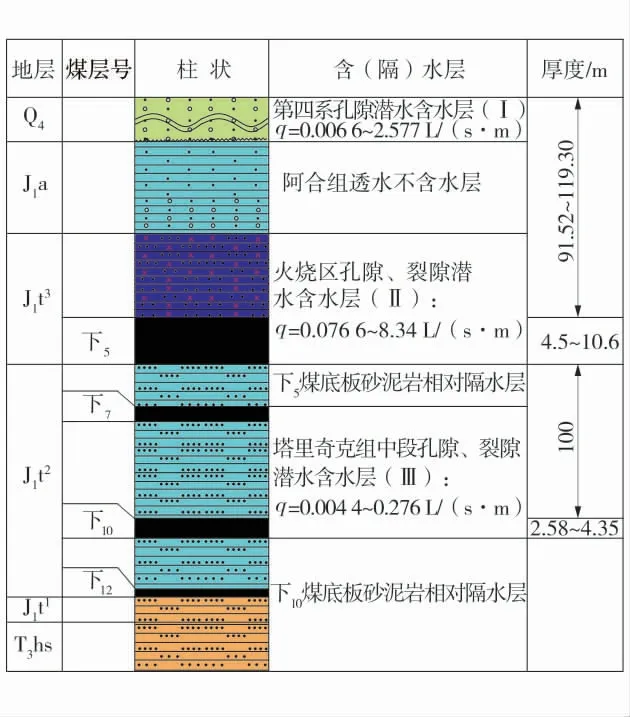

2)矿井水文地质特征。矿井揭露地层划分为3个含水层、2 个隔水层,即第四系全新统冲、洪积砂砾石孔隙潜水含水层(Ⅰ),下侏罗统塔里奇克组上段火烧区孔隙、裂隙潜水含水层(Ⅱ),下侏罗统塔里奇克组中段孔隙、裂隙承压含水层(Ⅲ)3 个含水层;下5 煤底板砂泥岩相对隔水层、下10 煤底板砂泥岩相对隔水层。其中烧变岩含水层富水范围为矿区中部,近于东西向,岩石受烘烤烧变的影响,裂隙极其发育,钻孔单位涌水量q 为0.076 6~8.340 L/(s·m),渗透系数K 为27~345 m/d,含水层富水性弱-极强。矿井地下水主要补给源为大气降水、冰雪融水和季节性地表水;该区地下水流受向斜构造控制,总体上是由南北两翼流向向斜轴部,再沿向斜轴自西向东运移,矿坑排水是该区地下水主要排泄方式。井田水文地质柱状图如图2。

图2 井田水文地质柱状图Fig.2 Hydro-geological histogram of minefield

3)烧变岩水害特征。井田下5 煤、下7 煤、下8 煤和下10 煤均受到不同程度的火烧,形成大量火烧区。其中下5 煤、浅部煤层及各煤层露头均已火烧,煤层顶底板岩石均已变质成烧变岩,裂隙发育、透水性好,直接接受大气降水、地表水及第四系潜水补给,赋存大量的地下水。井田首采下10 煤,厚度2.58~4.35 m,距离上部烧变岩含水层厚度约100 m。上部烧变岩水可能通过断裂构造或在基岩变薄处顺采动裂隙进入矿井。因此下10 煤开采导水断裂带发育规律研究变得尤为重要。

2 导水裂隙发育高度数值计算

2.1 模型构建

煤层开采覆岩损伤变形与含水层中地下水流动是1 个流固耦合的过程,为研究工作面回采过程中导水裂隙发育规律,可以采用COMSOL Multiphysics有限元多物理场耦合软件进行模拟计算。岩体受力变形属于固体力学范畴,含水层中水的流动属于Darcy 流的范畴,因此采用软件中的固体力学模块与Darcy 流模块开展数值模拟研究工作。选取新疆阿艾矿区某矿1013 工作面,基于地层综合柱状图,分层建立长度500 m,高度260.5 m 的二维数值模型,煤层厚度3.2 m。为消除边界效应,模型两边各留100 m 煤柱,模拟煤层分步开采,每步开采50 m,共开采300 m。数值模型如图3。

图3 数值模型Fig.3 Numerical model

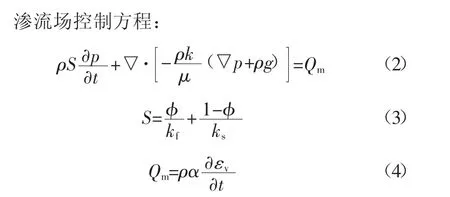

2.2 控制方程

应力场控制方程:

式中:G 为剪切模量,Pa;u 为位移矢量,m;v 为泊松比;α 为Biot 系数;p 为流体压力,Pa;▽为哈密顿算子;ρ 为流体密度,kg/m3;S 为储水系数;k 为渗透率,m2;μ 为流体动力黏度,Pa·s;g 为重力加速度,m/s2;Qm为质量源,kg/(m3·s);ϕ 为孔隙度;kf为流体体积模量,Pa;ks为固体体积模量,Pa;εv为体积应变;t 为时间。

土力学中广泛采用Mohr-Coulomb 破坏准则,但是在复杂应力路径,特别是在尖角的情况下,本构方程很难从数值的角度进行处理。因此,研究煤岩体的塑性损伤破坏采用Mohr-Coulomb 准则,并与Drucker-Prager 剪切准则相匹配。

煤岩体塑性损伤判据F 表述如下:

2.3 数值计算结果

2.3.1 采动应力场变化规律

分析采场的应力分布规律是研究导水断裂带发育规律的重要前提。整理数值计算结果,得到从切眼处煤层依次开采300 m 的过程中表面应力分布,不同开采距离应力分布图如图4。

图4 不同开采距离应力分布图Fig.4 Stress distribution diagram of different mining distances

从图4 可以看出,煤层开采后工作面前后方出现了应力集中现象,应力主要分布在距离煤壁0~20 m 的煤岩柱上,并且在采动影响下煤层所受的应力最大,其次为煤层顶板。随着煤层的推采,应力集中区域呈现出煤层顶板小于底板的分布特征。此外,在工作面前后方煤壁及其顶板岩体内形成增压区,而在工作面的上方和下方出现应力减压区,这是由于煤层开采后顶底板岩体出现了应力释放空间,且最大增压区在工作面前后方煤壁周围,最大减压区出现在采空区中心线位置。

2.3.2 导水断裂带发育规律

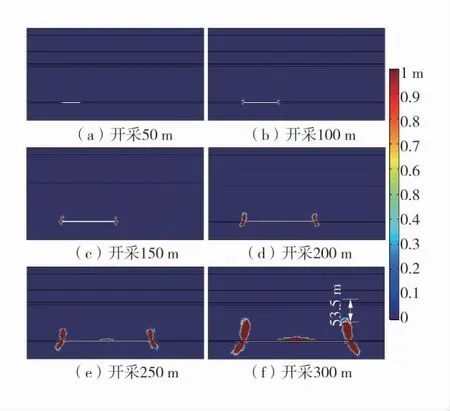

导水断裂带发育高度如图5。

图5 导水断裂带发育高度Fig.5 Development height of water conducting fracture zone

当煤层顶板形成塑性损伤区,此时顶板岩体内部将产生大量的次生裂隙,也即采动裂隙,当煤层顶板未形成塑性损伤区,此时顶板岩体相对较为完整,因此顶板塑性损伤区的高度也即顶板导水断裂带的发育高度。由图5 可知,煤层开采后顶板会形成塑性损伤区域,最大损伤区域出现在工作面煤岩柱两侧。随着煤层开采距离的增加,顶板塑性损伤区域逐渐增大,也即导水断裂带发育高度逐渐增高,当煤层开采300 m 后,导水断裂带发育最大高度约为53.5 m,裂采比为16.72。

3 导水断裂发育高度现场探测

3.1 探测方法

此次探测导水断裂带发育高度方法为井下分段压水方法。在井下向工作面上方打仰斜钻孔,采用钻孔双端封堵测漏法,沿钻孔进行分段封堵注水,测定钻孔各段的漏失量,以此了解岩石的破坏松动情况,确定煤层顶板导水断裂带高度,分为以下3 个步骤:

1)钻探探查。钻探探查分为采前探查孔及采后探查孔。探查孔位置一般选择在停采线附近没有大的地质构造,其次要考虑钻孔开孔处(钻窝)围岩的完整性,以便于巷道硐室的维护和孔口的完整。采后探查孔一般为顶板垮落稳定后再施工。

2)分段压水测试。分段压水测试分为采前压水及采后压水。压水装置为双栓塞压水装置。按上行方式观测,观测段1~1.5 m,每段观测1 次,从孔口一定距离直到孔底。封堵孔段压力大于注水压力,注水压力一般为高程静压加0.1 MPa。待孔段注满水后,观测1 min 内的流量值。

3)数据综合分析。通过观测采后钻孔整体的漏失量分布,并与采前孔进行对比,当漏失量出现明显减小或不再漏失时,该位置判定为导水断裂带顶界。现场探测布置采前、采后孔各1 组,开展分段压水测试,探查钻孔参数见表1,探查钻孔平面布置图如图6。

表1 探查钻孔参数Table 1 Parameters of exploration drilling

图6 探查钻孔平面布置图Fig.6 Layout of exploratory drilling

3.2 探测结果

通过分段压水方法,得到了工作面采前、采后顶板岩层漏失量数据,回采前后漏失量对比如图7。

图7 回采前后漏失量对比Fig.7 Comparison of leakage before and after mining

由图7 可看出,采前孔分段漏失量大部分为0 m3/h,在40~45 m 段漏失量数据略有增大,但均小于0.03 m3/h,整体上漏失量数据较为稳定,说明采前工作面顶板岩层较为完整。采后孔漏失量分为3 段:第1 段为0~25 m,该段漏失量较为稳定,多为0 m3/h,该段为1013 工作面泄水巷和与运输巷之间完整岩体;第2 段为26~88 m,该段漏失量呈急增缓降趋势,26~30 m 为急增段,漏失量从0.048 m3/h 升到0.204 m3/h,该段为从完整岩体到“两带”范围的过渡带,31~88 m 为缓降段,漏失量为0.18~0.26 m3/h,该段位于“两带”范围内;第3 段为89~95 m,该段漏失量从0.096 m3/h 降至0 m3/h,该段为漏失量明显减小段,说明该段为导水断裂带顶端,岩层逐渐变为完整。

综合以上分析,孔深88 m 处为1013 工作面导水断裂带发育顶部,即测试钻孔处导水断裂带发育高度为50.08 m,裂采比为15.65 倍。

4 导水断裂带发育高度理论计算

1013 工作面开采下10 煤,采厚为3.2 m,采用走向长壁综合机械化一次采全高采煤工艺,覆岩类型为中硬岩。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》[8],选取分层开采导水断裂带高度中硬岩计算公式分别进行计算:

综上分析可知,数值计算得到1013 工作面导水断裂带发育高度为53.50 m,裂采比为16.72;现场探测导水断裂带发育高度为50.08 m,裂采比为15.65 倍;理论计算导水断裂带发育高度分别为42.30、45.78 m,裂采比分别为13.22、14.31 倍。下10煤距烧变岩含水层距离大于100 m,即正常情况下10煤开采导水断裂带发育不到烧变岩含水层。

5 结 语

1)煤层开采后工作面周边出现应力集中现象,应力主要分布在距离煤壁0~20 m 的煤岩柱上。随着煤层的推采,应力集中区域呈现出煤层顶板小于底板的分布特征,在工作面前后方煤壁及其顶板岩体内形成增压区,在采空区上方的顶板岩体内形成减压区,最大减压区位于采空区中心线位置。

2)煤层开采后顶板形成塑性损伤区域,最大损伤区域出现在工作面煤岩柱两侧。随着煤层开采距离的增加,顶板塑性损伤区域逐渐增大,也即导水断裂带发育高度逐渐增高,数值计算得到的导水断裂带发育最大高度为53.50 m,裂采比为16.72。

3)采用井下分段压水方法探测了1013 工作面导水断裂带发育高度,得到测试钻孔处最大导水断裂带高度为50.08 m,裂采比为15.65 倍。同时,采用经验公式计算了该工作面高水裂隙带发育高度为42.30、45.78 m,裂采比为13.22、14.31 倍。

4)通过数值模拟、现场探测及理论计算3 种方法,得到新疆阿艾矿区某矿1013 工作面导水断裂带发育高度较为接近,说明研究结果具有一定的可靠性。同时,下10 煤距烧变岩含水层距离约100 m,正常情况下下10 煤开采导水断裂带发育不到烧变岩含水层。研究结果能够为榆树泉煤矿烧变岩水害防治提供借鉴。