井下锚网支护材料腐蚀的控制技术

2022-08-16王小龙常建鸿赵利群史洪恺魏子良孔令坡刘鲤粽

王小龙,常建鸿,潘 金,赵利群,史洪恺,魏子良,李 超,尤 欣,谢 鳌,孔令坡,刘鲤粽

(1.中国神华能源股份有限公司神东煤炭分公司,陕西 神木 719315;2.北京化工大学 电化学研究所,北京 100029;3.煤炭科学技术研究院有限公司 矿用材料分院,北京 100013;4.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;5.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

随着我国煤炭产量预计“十四五”末期将达41亿t 规模[1],进一步发展与强化煤矿安全生产技术正当其时。一般煤炭开采过程主要集中在地下,空气湿度大,水质腐蚀性强,这对于大量使用的钢结构设备与部件,将造成明显的腐蚀失效,严重威胁采矿安全。文献[2-6]分别详述了煤矿井下综采设备、螺纹钢锚杆、液压支架和钢制锚固材料等在不同腐蚀环境下的腐蚀过程、原理,部分文献还提出了较为详细的防护机制;但针对井下钢筋锚网支护的腐蚀及现场适用防护研究却鲜有报道。井下钢筋锚网是1 种常用于防护煤巷顶板及侧壁煤层的支护材料[7-8],为了保持其有效力学性质,延缓钢筋锚网所受腐蚀可采取防腐涂层处理。姜海[9]基于传统防腐涂料耐受性差、施工前处理繁琐的缺陷,提出了聚合物基防腐涂料对煤矿井下带式输送机机架的防腐方案。然而,环氧类防腐涂料施工时常需干燥、光洁的金属表面进行涂装和固化[10];而有机溶剂挥发到密闭空间产生的健康隐患[11-12],更限制了其在潮湿、密闭井下环境中的使用。防锈油作为1 种无需固化、不挥发的防腐涂料,由大比例基础油和少量添加剂混合调制而成,可通过添加剂中的极性基团与金属表面紧密吸附形成保护层,从而达到屏蔽腐蚀性因子,延缓金属表面腐蚀的效果[13-15]。文献[16-19]的研究表明,可通过复配合适的防锈油组分,来调整防锈油的挥发性、吸附性及抗水乳化性。但当前国内尚缺乏进一步将防锈油应用于煤矿井下密闭、湿潮环境中,且对已带锈钢筋锚网的防腐研究。为此,针对在井下空间受限、湿潮结露、存在淋水的环境下采用传统涂料进行防腐处理时存在的施工难题,提出了1 种现场适用的由基础油和羊毛脂镁皂、二壬基萘磺酸钡、石油磺酸钠等添加剂混合调制而成的驱水型强吸附抗乳化防锈油防腐施工方案;采用模拟湿潮环境、浸泡条件下的腐蚀观测试验,及电化学阻抗谱、动电位极化曲线等电化学分析技术,对防锈油施加前后对锈蚀或洁净钢筋锚网在模拟顶板淋水不断冲刷作用下的耐腐蚀防护效果进行了研究;为井下钢筋锚网等支护材料现场防腐施工,提供简单、适用、高效、长久的技术参考。

1 试验方案

从井下锈蚀的钢筋护网上剪取试样,涂刷自制的不含挥发性有机溶剂的置换型强吸附抗乳化锚网防锈油(MWO),在模拟井下腐蚀性水质、湿潮结露与淋水的工况条件下进行防腐防锈效果试验,对于试样锈蚀面及截面的腐蚀速率以及涂油后的防腐效果采用电化学法分析测试。

1.1 煤矿井下水质分析与腐蚀试验用水配置

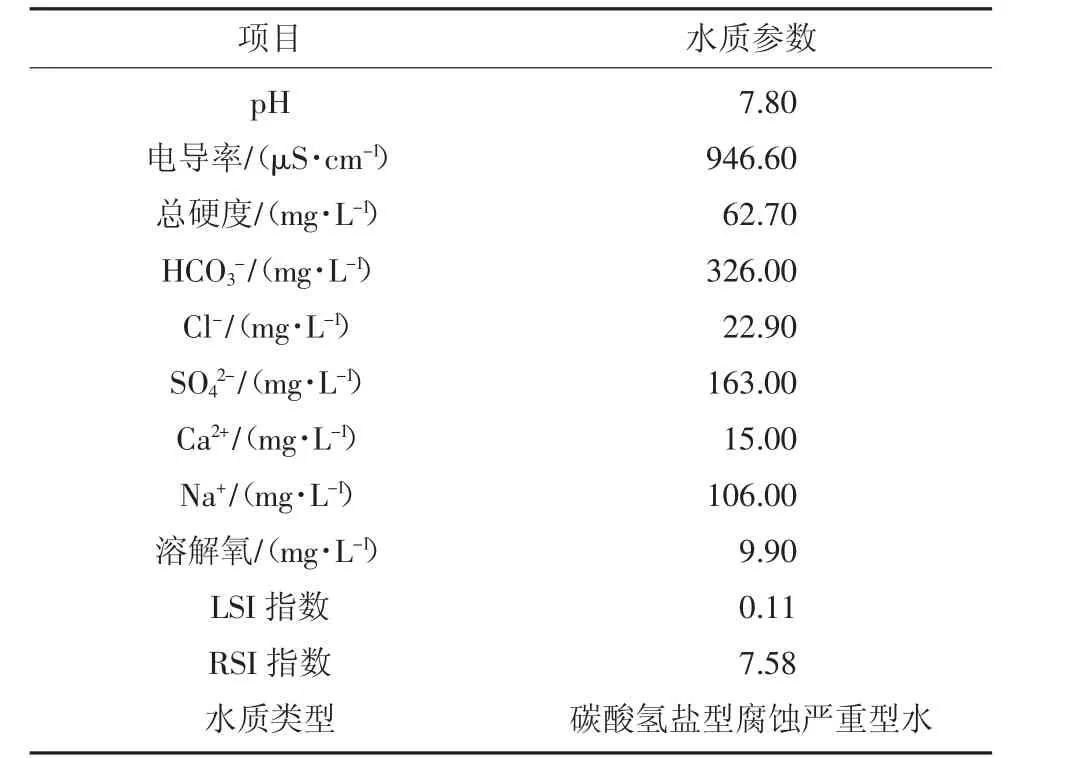

对取自大柳塔煤矿井下的水样进行水质分析,采用pH 计、电导率仪、EDTA 滴定法、电感耦合等离子体发射光谱法(HJ 776—2015)、离子色谱法(HJ84—2016)和碘量法(GB 7489—198)等水质分析仪器和方法,测定其主要离子浓度及其基本水质类型[20],然后用去离子水和无机盐(碳酸氢钠、硫酸钠、氯化钠和硫酸钙)配制与煤矿井下水质相近的模拟水作为腐蚀试验用水。煤矿井下水样的水质参数见表1。

表1 煤矿井下水样的主要水质参数Table 1 The water quality parameters of water samples

1.2 锚网防锈油防锈性能试验

1.2.1 防腐试验用防锈油的组成

该自制的MWO 防锈油由润滑油、防锈添加剂和干性醇酸树脂调制而成,其不含挥发性有机溶剂,是1 种置换型强吸附抗乳化防锈油。

1.2.2 钢筋护网光洁面涂油防锈试验

将井下采集的钢筋护网进行切割,得到直径约6.5 mm,长度5 mm(ϕ6.5 mm×5 mm)的柱状试样。将上述试样的非切割面进行密封,裸露出光洁切割面,粗打磨去除表面氧化层后,进行涂油处理;另一对比试样切割面不涂油。将上述2 种试样放入1 个约25 L 的不透光密闭容器的置物盘上,在其底部注满1 L 的配置模拟用水,通过定期补充进入充足空气,观测样品在湿潮水膜作用下的腐蚀过程,从而直观评估防锈油对于光洁钢筋护网在湿潮井下环境中的耐腐蚀效果。

1.2.3 部分带锈钢筋护网涂油防锈试验

将井下采集的钢筋护网进行切割,得到尺寸约ϕ6.5 mm×40 mm 的柱状试样。将上述试样的侧面的铁锈打磨除去,并露出部分基体后,进行整个表面的涂油处理;另一对比试样也进行打磨除锈,但是表面不涂油。将上述2 种试样放入100 mL 烧杯中,盛放约50 mL 配置模拟用水,通过定期补充进入充足空气,观测样品长期受到顶板淋水冲刷、浸泡的实际情况所发生的腐蚀过程,从而直观评估防锈油对于部分带锈钢筋护网在不断淋水、浸泡下的井下环境中的耐腐蚀效果。

1.3 锚网防锈油对锈蚀钢筋护网的防腐效果试验

1.3.1 工作电极制备与电化学测试系统

电化学测试系统采用三电极体系。其中,将钢筋护网带锈表面和钢筋护网新切割打磨表面作为工作电极。其中,钢筋护网带锈表面电极的尺寸为切割得到的ϕ6.5 mm×8 mm 的柱体试样,反应面积约1.50 cm2;而钢筋护网新切割打磨表面电极的尺寸为切割得到的ϕ6.5 mm×5 mm 的柱体试样,反应面积约0.33 cm2。2 类试样均经过导线焊接、非反应面密封处理后,最终形成长度约10 cm 的工作电极。此外,参比电极选择饱和甘汞电极,对电极选用铂片电极,其活性面积大于工作电极。电化学测试采用的电解液,为1.1 中配置的模拟溶液。

1.3.2 模拟顶板淋水冲刷的电化学测试

电化学测试中:①首先研究1.3.1 中制备的2 种电极基本腐蚀规律;②对1.3.1 中制备的2 种电极进行涂油处理后,再没入模拟溶液中进行电化学测试,以验证防锈油作用下,对带锈表面和新切割光滑表面的防护效果;③通过进行连续多次的更换电解液,以模拟在实际煤巷顶板淋水冲刷条件下,涂覆防锈油的带锈钢筋护网表面耐腐蚀性能变化情况,以证明防锈油作用下的带锈钢筋护网表面对于实际顶板淋水具备的抗结露淋水、抗乳化流失效果。

1.3.3 电化学测试方法

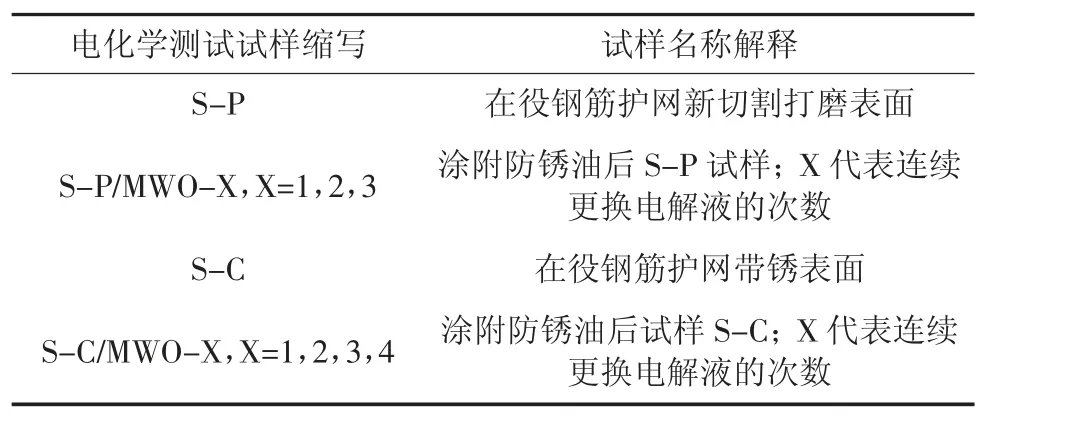

电化学测试采用CS 350M 电化学工作站进行。测试方法主要包括:电化学交流阻抗测试(EIS),设置频率范围是100 kHz 到0.01 Hz,交流幅值设定为10 mV;所得奈奎斯特谱图(Nyquist)使用Zview 软件进行拟合;动电位极化曲线测试(LSV),设置电势扫描范围是相比于开路电位±250 mV,扫描速率为0.2 mV/s。根据LSV 数据进行自腐蚀电位、极化电阻和腐蚀速率的计算分析[21],其中钢筋护网密度取7.85 g/cm3,化学当量取28.0。为便于理解和叙述,电化学测试中的试样名称及对应缩写见表2。

表2 电化学测试试样名称及对应电极缩写Table 2 The names and abbreviations of electrodes

2 试验结果及分析

2.1 煤巷钢筋护网腐蚀状态和顶板淋水水质评估

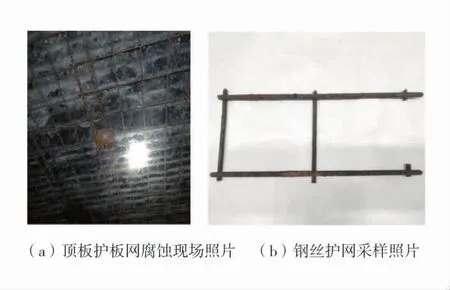

大柳塔煤矿腐蚀钢筋护网照片如图1。图1(a)展示了煤巷顶板位置处实际腐蚀的钢筋护网照片,其中大部分受到腐蚀的护网颜色变为明黄色,护网表面还存在亮度较大的淋水液珠,表明整个钢筋护网区域不断受到顶板淋水冲刷、浸润。图1(b)为现场采集的1 片锚网试样,其表面存在清晰可辨的黄色腐蚀产物,且表面凹凸不平,锈蚀产物易于剥离,锈蚀层粗测约为1.2 mm。基于顶板淋水水质检测结果及Langelier 饱和指数(LSI)和Ryznar 稳定指数(RSI)表明[22-24](表1):该水质属于溶解氧充分、电导率较大的碳酸氢盐型腐蚀严重型水。当长期与钢筋护网接触下,会发生电化学溶解氧腐蚀。若不加以防护,护网容易发生腐蚀导致的应力断裂危险。

图1 大柳塔煤矿腐蚀钢筋护网照片Fig.1 Photos of corroded steel mesh support in Daliuta Coal Mine

2.2 锚网防锈油对试样的防锈性能试验

2.2.1 湿潮气氛环境

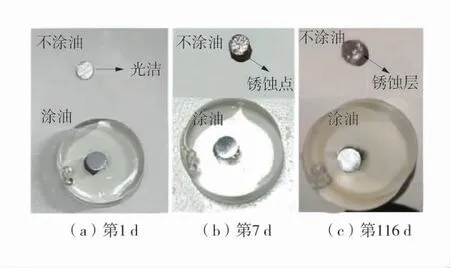

依据钢筋护网受腐蚀情景的不同,可分为:在湿潮环境下凝露水膜静态腐蚀情况和凝露水膜或顶板淋水冲刷腐蚀情况,此2 类情境下钢筋护网均发生腐蚀性水质作用下的电化学溶解氧腐蚀过程。将没有涂油的钢筋护网光洁面表面和钢筋护网光洁面涂油表面置于密闭容器中,测试116 d 中2 类试样在湿潮环境下凝露水膜静态腐蚀作用下的表面变化情况如图2。第1 d 时,2 个试样表面均难以从肉眼角度观察到腐蚀的发生;第7 d 时,没有涂覆防锈油的钢筋护网光洁面表面已产生少量的锈蚀点,而涂油钢筋护网光洁面依旧光滑,无腐蚀产物产生;第116 d 时,观测到整个没有涂覆防锈油的钢筋护网光洁面早已被较厚的棕色腐蚀产物所覆盖,这可能为γ-FeOOH 与Fe2O3的混合物[25];而涂附有防锈油的试样,表面依旧不产生腐蚀物,证明了该防锈油对于钢筋护网在湿潮气氛下具有高效、长久的防腐效果。

图2 在役钢筋护网光洁面试样在涂油前后腐蚀对比Fig. 2 Corrosion comparison for smooth surface of inservice steel mesh support before and after oil application

2.2.2 淋水浸泡环境

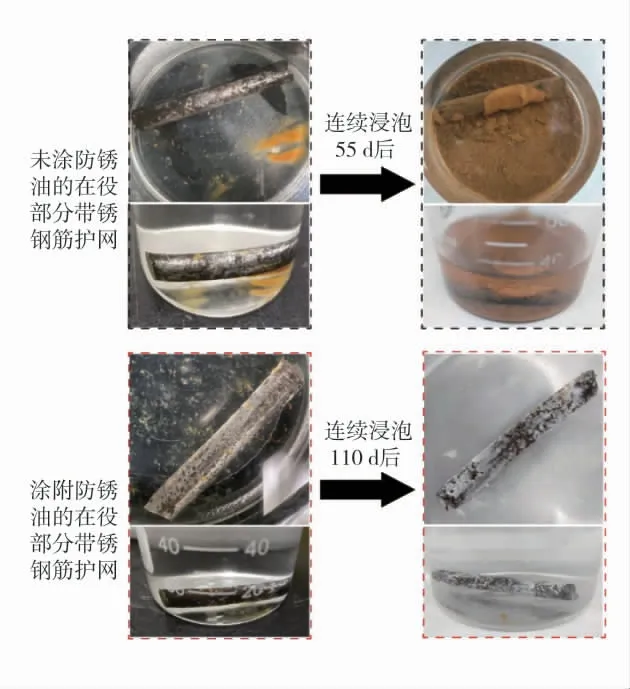

为进一步验证防锈油对部分带锈钢筋护网防护效果,部分带锈钢筋护网试样在涂油前后,分别浸没于模拟溶液中,在役部分带锈钢筋护网试样在涂油前后腐蚀对比如图3。

图3 在役部分带锈钢筋护网试样在涂油前后腐蚀对比Fig. 3 Corrosion comparison for partially rusted inservice steel mesh support before and after oil application

不涂附防锈油试样仅在浸泡当天就再次产生了一定程度上的腐蚀,在局部表面已经开始产生新的黄色锈蚀斑点,在溶液底部留下了明显的棕黄色沉淀;经历55 d 的试验后,该试样表面完全被新生的棕黄色腐蚀产物所覆盖,且模拟溶液底部产生1 层棕黄色锈蚀产物层,表明试样在模拟溶液中发生了强烈的腐蚀。

涂覆防锈油的试样在浸泡当日几乎不发生任何新的腐蚀;在110 d 的浸泡过程中,试样表面颜色变深且被白色膜层覆盖,溶液底部不存在任何腐蚀产物的累积。结果表明,添加防锈油后,由于防锈油的驱水抗乳化和强吸附特性,使得部分带锈的钢筋护网试样表面可能被致密的Fe3O4层和防锈油层衍生物包覆[25],从而起到抑制腐蚀进一步加剧的效果。

2.3 锚网防锈油对锈蚀钢筋护网的防腐测试

2.3.1 切割面与锈蚀面Nyquist 曲线及极化电阻分析

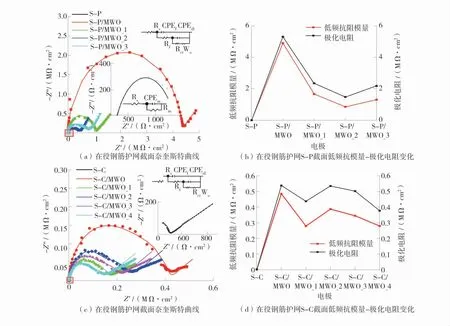

施加防锈油后连续更换电解液的交流阻抗及极化电阻变化如图4。

由于井下钢筋护网常面临凝露水膜或顶板淋水冲刷腐蚀的情况,因此使用S-P/MWO 电极在更换电解液下进行连续测试,以模拟动态冲刷效果下防锈油对钢筋护网的缓蚀效果。S-P 和S-P/MWO 电极的Nyquist 曲线如图4(a)。其中高频处的容抗弧代表防锈油的容抗效果,体现防锈油的隔绝行为;低频处的容抗弧代表水膜的腐蚀行为[26]。S-P 电极的Nyquist 图仅显示出1 个较小的容抗弧,而S-P/MWO 电极在高频处的容抗弧直径几乎为前者的1 000 倍,这表明涂附防锈油后对于金属表面的电荷传递起到了明显的抑制效果,证明了防锈油对于试样耐腐蚀效果的提升;S-P/MWO 电极的Nyquist 曲线在低频出现了扩散现象,表明可能存在穿透油膜的反应物质存在。当进行更换电解液后,尽管S-P/MWO 电极容抗弧直径减小明显,甚至S-P/MWO-2曲线的中低频处还出现了较为明显的容抗行为,表明水膜的腐蚀在较高频率下发生,暗示防锈油的防护效果在逐渐下降,但S-P/MWO-3 曲线的容抗弧直径相比上一次测试明显增强,这主要是由于防锈油在更换电解液造成的扰动下,自修复了金属表面由于水膜冲刷而减薄的油层,这体现了防锈油具备良好的驱水抗乳化和遇水冲刷下自修复膜层效果。

图4 施加防锈油后连续更换电解液的交流阻抗及极化电阻变化Fig.4 Plots about impedance and polarization resistance of continuously changing electrolyte after applying anti-rust oil

为了证实该防锈油具备对井下已锈蚀钢筋护网进行带锈涂装防护的效果,图4(c)和图4(d)分别研究了带锈钢筋护网试样在涂附防锈油前后的阻抗及极化电阻变化情况。与钢筋护网打磨截面测试结果类似,存在表面锈层的情况下,EIS 形状变化不大,缩小的容抗弧直径主要与多孔疏松的锈层造成防锈油保护层分散减薄,以及表观表面积相比实际情况偏低有关。而S-C/MWO 相比于S-C,低频阻抗模量增加了550 倍以上,腐蚀速率大幅降低,达到5.05×10-3mm/a。在连续4 次更换电解液测试中,低频阻抗模量和极化电阻依旧维持在较高水平,腐蚀速率也能一直稳定保持在“极好”相对腐蚀标准下。上述结果证明了该防锈油不仅适用于对于崭新钢筋护网试样的涂装和防护,更为重要的是,在对已经带锈的井下在役钢筋护网试样表面防腐效果方面,也能够达到非常良好的结果。

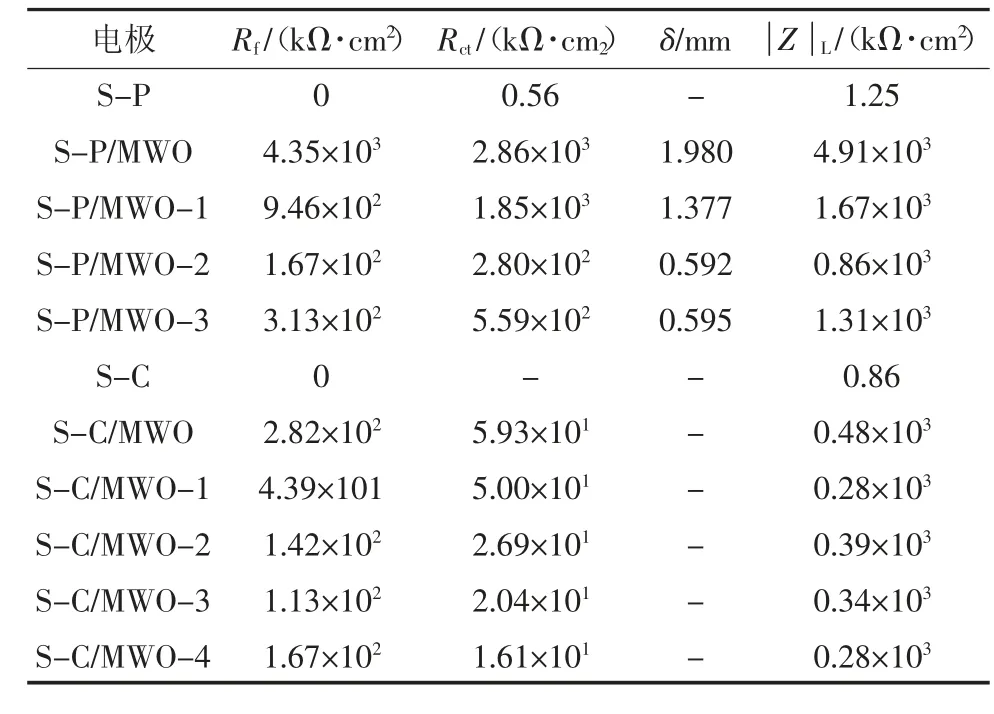

表3 EIS 测试拟合结果Table 3 The fitting results of EIS

2.3.2 切割面与锈蚀面阻抗波特图分析

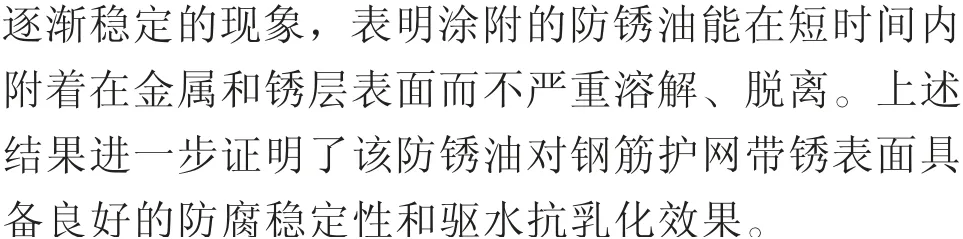

施加防锈油后连续更换电解液的波特图变化如图5。

图5 施加防锈油后连续更换电解液的波特图变化Fig. 5 Bodeplots of continuously changing electrolyte after applying anti-rust oil

图5(a)、图5(c)代表S-P/MWO 和S-C/MWO系列电极的阻抗波特曲线。当施加防锈油后,无论是否表层带锈,在100 kHz 到1 kHz 频率f 范围内,阻抗模量|Z|曲线线性极佳,斜率约为-1,表明在高频下具有明显电容行为,这与防锈油作用下金属电极的特征表现类似[28-29]。从图5(b)相位角波特图中得出,S-P 电极在1 Hz 左右出现峰值,表明该电极仅存在1 个电荷转移过程;而涂附防锈油后(图(5)d),该峰消失,代之以完全不同的曲线形状,且在高频依旧体现出了纯电容行为(相位角接近-90°)。值得注意的是,S-P/MWO 系列电极在低频处相位角(Angle)处于增大态势,且随着反应次数增加而逐渐增大,但在最后一次又下降,这暗示可能存在来自水膜腐蚀的电荷转移过程被防锈油良好的驱水抗乳化和自修复性能所弥补。不同的是,由于S-C 试样表面的锈层影响,对于试样的腐蚀具有一定的防护作用(表4 中显示腐蚀速率下降),因此相比于S-P 试样,1 Hz 处不出现峰趋势,且所有S-C/MWO 系列电极在低频处相位角处于稳定趋势,表明带锈试样在防锈油作用下具有更稳定的防护效果。

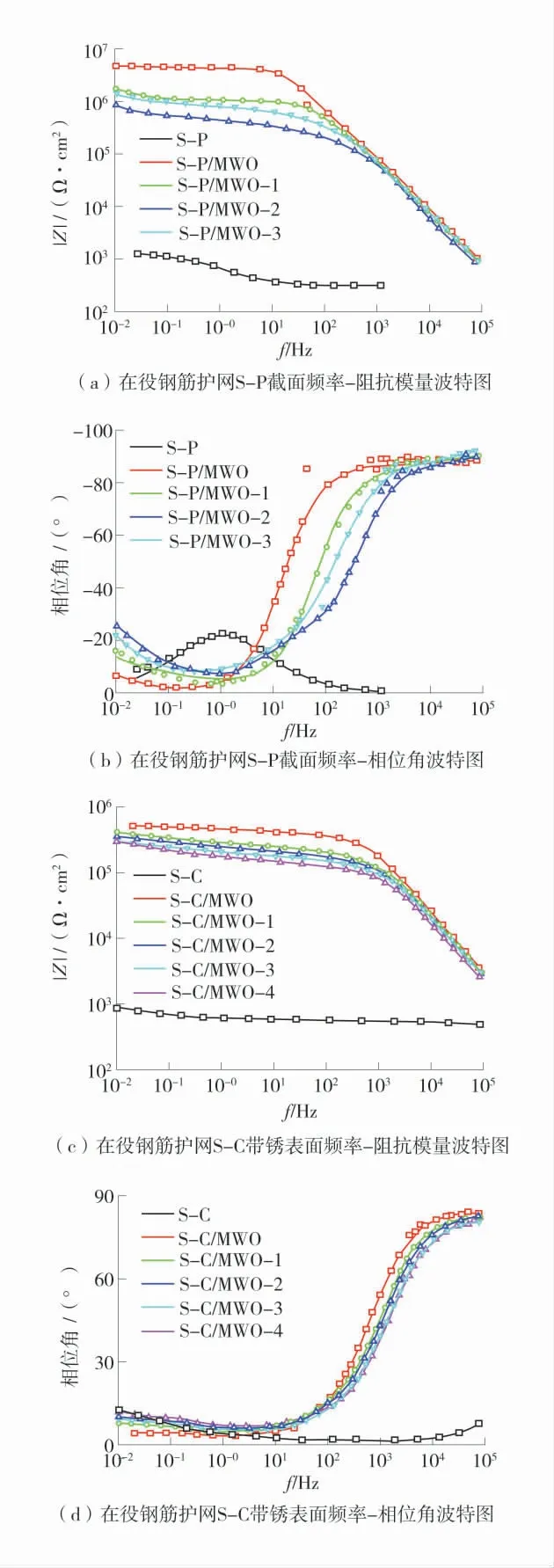

表4 极化曲线测试结果Table 4 The test results polarization curves

2.3.3 防锈油防护机理

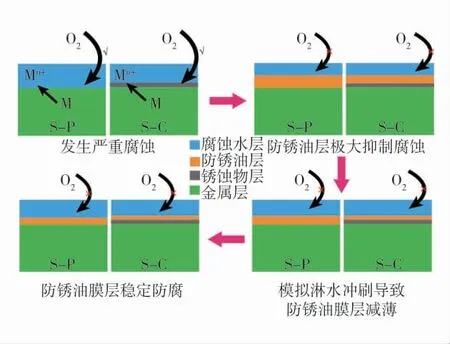

防锈油对在役带锈及不带锈钢筋护网的作用机理如图6。

图6 防锈油对在役钢筋护网表面的防腐机理Fig.6 Anti-corrosion mechanism of anti-rust oil on the surface of in-service steel mesh support

1)当S-P 或S-C 试样与顶板淋水直接接触时,由于钢筋护网材质自腐蚀电位较低,容易发生溶解氧电化学腐蚀过程;疏松多孔的锈层结构难以阻挡腐蚀性因子向在役护网金属表面扩散,因此将持续发生腐蚀反应。

2)当在S-P 或S-C 试样表面涂刷1 层防锈油后,由于受到防锈油两亲性影响,能够将水层排出金属表面[30],从而阻隔腐蚀型电解液与金属表面的接触,此时金属不再发生快速的阳极极化过程,其腐蚀速率大大降低。

3)当不断更换电解液来模拟凝露水膜/滴或顶板淋水的动态冲刷效果,由于防锈油具有较强的吸附和抗乳化性能,尽管防锈油层厚度降低,但其防护效果依旧明显,阳极腐蚀速率抑制程度良好,并最终产生稳定的保护性界面层,对钢筋护网起到长效保护效果。

3 结 语

1)进行了模拟井下湿潮环境和顶板淋水浸泡腐蚀条件对钢筋护网光洁面和部分带锈钢筋护网试验,证实了由润滑油、防锈添加剂和干性醇酸树脂调制而成的不含挥发性有机溶剂的置换型强吸附抗乳化防锈油,对于该煤巷中发生腐蚀的钢筋护网具有明显的抑制腐蚀效果,可使得试样经历110 d 依旧不发生明显腐蚀。

2)电化学测试证实了该防锈油对于在役钢筋护网带锈表面能够起到较强的抑制自腐蚀趋势、提升腐蚀过程阻力以及降低腐蚀速率的效果,最终使得带锈钢筋护网腐蚀速率降至0.002 56 mm/a。其抗淋水冲刷下长效耐腐蚀性的原理在于:防锈油会优先吸附到已锈蚀钢筋护网锈蚀层表面形成较为稳定的吸附层,在顶板淋水冲刷或浸泡条件下,由于其优异的驱水抗乳化性能,能够始终稳定维持一定厚度的膜层,阻碍金属直接氧化腐蚀,从而达到长效防护。

3)该工作为促进湿潮环境下严重腐蚀的煤巷金属锚网支护材料,特别是钢筋护网的耐腐蚀研究,提供了详细的电化学分析,特别是提出了一种能够不提前对试样进行除锈打磨前处理,在高湿环境下直接带锈涂装操作的方案,对井下煤巷顶板淋水作用下的在役钢筋护网现场防腐维护,具有积极的借鉴意义。