王坡煤矿复杂顶板双级双速扩孔技术研究与应用

2022-08-16赵凯凯杨冬冬张亚洲褚志伟

赵凯凯,杨冬冬,张亚洲,褚志伟

(1.山西天地王坡煤业有限公司,山西 晋城 048021;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

瓦斯治理是保证煤矿安全生产的重要环节,其中回采期间上隅角与采空区的瓦斯治理更是重中之重[1-2]。山西天地王坡煤业有限公司王坡煤矿经2009年兼并重组后建设规模为3.0 Mt/a,属于高瓦斯矿井,2020 年矿井绝对瓦斯涌出量达到了110 m3/min,严重制约了煤矿的安全、高效和集约化生产[3-4]。王坡煤矿受地面村庄压煤影响,导致井下3#煤层存在跳跃,从而诱发多个孤岛工作面的出现,受其自身空间限制,可选择的瓦斯治理方法极为有限。王坡煤矿曾尝试采用低位高抽巷对采空区瓦斯进行治理[5],但是由于其工作量大、成本高,综合优势不明显。

顶板高位大直径定向钻孔是一种高效的瓦斯抽采技术手段,该技术具有钻孔轨迹可控、工程量小、施工周期短、瓦斯抽采效果好等优点[6-8]。目前该技术已经在诸多矿区推广应用,实践表明,利用多个高位大直径定向钻孔可替代高抽巷进行上隅角及采空区瓦斯抽采治理,治理效果显著[9-11]。然而,当钻遇多破碎带、软硬岩层交互等复杂地层时,局部孔壁易坍塌从而引发憋压、卡钻等情况出现,导致定向钻进及扩孔施工难以继续的情况,不能达到高效钻进的目的[12]。王坡矿此类问题十分突出,因此,针对王坡煤矿复杂顶板大直径钻孔难成孔难题,提出了采用双级双速螺杆钻具并配套使用三棱螺旋钻杆对先导定向钻孔进行扩孔施工的思路,实现机械-水力强排渣,充分保障复杂顶板高位大直径钻孔的安全、高效成孔。

1 顶板高位大直径钻孔施工技术现状

目前煤矿井下随钻测量定向钻进技术及配套装备具有一定的局限性,导致顶板高位大直径定向钻孔普遍采用“先导钻孔+分级扩孔”的成孔方法[13-14],即先采用螺杆马达搭配随钻测量系统施工小直径先导定向钻孔,然后采用常规回转钻进进行分级扩孔。

1)先导定向钻孔施工主要采用单弯螺杆马达搭配有线或无线随钻测量系统,通过连接相关配套钻头、钻杆及送水器可实现定向钻孔的一次钻进成孔,目前定向钻孔孔径大多为ϕ98 mm 与ϕ120 mm 2种。

2)分级扩孔主要采用常规回转钻进逐级扩孔至目标孔径,以目标孔径ϕ193 mm 为例,需要进行ϕ133、ϕ153、ϕ178、ϕ193 mm 4 次分级扩孔,过程中需要起下钻具3 趟。该扩孔技术相对成熟,具有施工方法简单,钻具配置灵活等技术特点[15]。随着更大孔径钻孔的需求逐年增长,常规回转扩孔工艺的局限性日益突出:一方面分级扩孔级数增加,辅助工程量也随之增加;另一方面孔内扩孔钻杆弯曲变形现象越发严重,极易造成钻杆柱的过早疲劳损伤,对于扩孔钻进施工造成极大的安全隐患[16]。

2 复杂顶板大直径定向钻孔扩孔施工技术难点

在复杂顶板进行大直径定向钻孔扩孔施工时存在憋压、卡钻、及钻杆疲劳破坏等问题,其产生的根本原因主要源自以下2 点:

1)地层原因。当地质条件复杂、局部地层胶结性差,钻遇此类地层时,受钻头旋转扰动及冲洗液浸泡软化和冲蚀作用,孔壁失稳坍塌产生大量碎屑堵塞钻孔环空流道,引起憋压、卡钻。

2)钻具原因。随着扩孔孔径及深度的增加,钻头与钻杆的尺寸级配增大,导致施工过程中钻杆柱弯曲变形加剧;当钻遇地层破碎且软硬互层时,钻杆柱所受的扭矩波动明显,在弯、扭载荷的共同作用下,钻杆螺纹段及钻杆杆体局部易产生疲劳破坏而发生断裂。

针对在目标层内钻遇复杂地层出现上述问题,目前采取的措施主要是换用更大尺寸的常规螺旋回转钻具组合实施透孔,增大钻头后方的环空过流面积,或者对破碎孔段进行注浆加固,工作量大且收效甚微,对于长距离复杂孔段,孔壁持续坍塌,采用上述方法也无法解决问题。因此,如何提高扩孔效率及孔内钻渣输排效果,是解决憋压、卡钻、钻杆疲劳破坏等问题的关键。

3 双级双速扩孔技术及配套装备

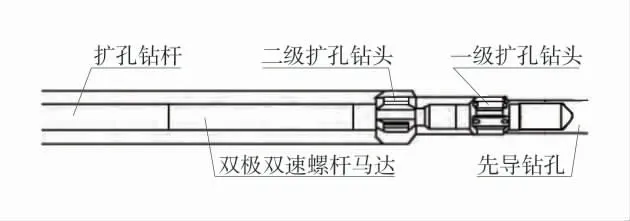

双级双速扩孔技术是一种同时利用钻机机械能及泥浆泵压力能的多动力扩孔技术,以孔口动力与孔底动力联合驱动钻头碎岩钻进,实现单次增扩至目标孔径。该套扩孔钻具主要包括一级扩孔钻头、二级扩孔钻头、双级双速螺杆马达及扩孔钻杆。双级双速扩孔技术原理如图1,泥浆泵将高压冲洗液沿着扩孔钻杆泵送至双级双速螺杆马达,驱动马达运转,将冲洗液压力能转化为一级扩孔钻头机械能,钻机将机械能通过扩孔钻杆将扭矩及给进力传递至双级双速钻具,带动二级扩孔钻头回转碎岩,孔口动力与孔底动力的联合应用相较单一孔口动力,避免了能量的浪费,能够充分利用机械能及压力能。

图1 双级双速扩孔技术原理Fig.1 Principle of two-stage and two-speed reaming technology

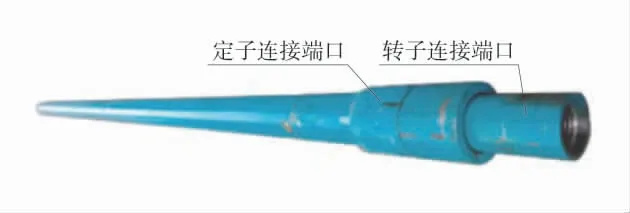

1)双级双速螺杆马达。双级双速马达实物如图2,双级双速螺杆马达设有2 个连接端口,1 个设计在定子外壳前端(定子连接端口),用于连接二级扩孔钻头,另1 个设计在转子输出轴前端(转子连接端口),用于连接一级扩孔钻头。扩孔过程中,双级双速螺杆马达在高压冲洗液驱动作用下通过转子输出轴传递给一级扩孔钻头,同时,双级双速螺杆马达随着钻杆一起回转从而将孔口动力传递至二级扩孔钻头。为了满足ϕ120 mm 先导孔扩孔需求,设计了ϕ105 mm 双级双速螺杆马达,双级双速螺杆马达功能技术参数为:①外径规格:105 mm;②长度:4.92 m;③转速:87~110 r/min;④启动压力:0.8~1.0 MPa;⑤额定压降:3.2 MPa;⑥额定扭矩:1 850 MPa。

图2 双级双速马达实物Fig.2 Two-stage and two-speed screw motor

2)复合分级扩孔钻头。复合分级扩孔钻头实物如图3,复合分级扩孔钻头分为一级扩孔钻头和二级扩孔钻头,两者同轴布设,轴向上一级扩孔钻头高出二级扩孔钻头一定距离,使得一级扩孔钻头首先接触先导定向钻孔孔壁实现一级增扩,二级扩孔钻头紧随其后实现对钻孔的二级增扩,从而完成1 趟钻将先导定向钻孔钻扩至目标孔径。ϕ105 mm 双级双速螺杆马达配套的一级扩孔钻头规格为ϕ120/165 mm 和ϕ120/172 mm,整体为4 刀翼结构,二级扩孔钻头外径为200 mm,整体为6 刀翼结构。

图3 复合分级扩孔钻头实物Fig.3 Combined two-stage reaming bit

3)三棱螺旋钻杆。扩孔钻杆选用ϕ89 mm 大通孔整体式三棱螺旋钻杆,单根长度为1.5 m,钻杆采用整体式结构设计,其接头部分采用双顶结构,该钻孔选用厚壁无缝地质管材,材质为优质合金钢,经过多道热处理工艺,其抗扭性能较常规钻杆提升40%[17-18],具有整体强度高、抗扭能力强、综合机械性能好、通孔直径大等特点[19]。

4 现场实钻应用

双级双速扩孔技术及装备实钻应用选址在山西天地王坡煤矿3314 工作面开展,3314 工作面煤层埋深520~719 m,掘进期间实测瓦斯含量为7.45~15.38 m3/t,工作面采用“预抽+横川埋管+上隅角插管”抽采的方式进行工作面瓦斯治理,抽采达标时测得工作面煤层残余可解吸瓦斯含量为2.26~3.85 m3/t(平均3.37 m3/t)。结合以施工多个大直径顶板高位钻孔代替传统高抽巷的瓦斯治理新思路,对工作面采动影响区及采空区瓦斯进行瓦斯综合治理。根据工作面采动裂隙空间发育特征及时空演化规律,在3314 回风巷布置高位定向钻孔1#钻场,该钻场位于距回风巷绕道口约486 m 处,钻孔布设及设计方案为:开孔点在高度方向上单层布置,开孔点与钻场底板(即煤层底板)平面之间的理论距离控制在3.0 m左右;2 个开孔点之间的理论平移距1.0 m;离巷帮最近的开孔点与回风巷帮间的距离为2.0 m。

该钻场内共设计了4 个顶板高位大直径钻孔,分别为X-10、Z-20、S-30、S-40 钻孔。4 个钻孔设计轨迹水平投影的水平间距为10 m,距3314 回风巷巷帮的水平距离分别为10、20、30、40 m。4 个钻孔分布在3 个考察层位,高位定向钻孔空间布孔参数表见表1。

表1 高位定向钻孔空间布孔参数表Table 1 Parameter table of high-position directional drilling

采用ZDY20000LD 大功率定向钻机、BLY460 泥浆泵车对定向先导钻孔实施扩孔,其中X-10、S-40钻孔采用了双级双速扩孔技术装备。起初采用的钻具组合为ϕ200/ϕ165/ϕ120 mm 复合分级扩孔钻头+双级双速螺杆马达+ϕ89 mm 外平高韧性钻杆+…+ϕ89 mm 外平高韧性钻杆+送水器,由于外平高韧性钻杆辅助排渣能力弱,对于易塌孔段,经常因堵住返出通道发生憋泵、回转压力高、进尺缓慢的情况。针对该问题,制定了基于机械-水力强排渣的扩孔钻进技术方案,钻具组合方式更换为ϕ200/ϕ165/ϕ120 mm 复合分级扩孔钻头+双级双速螺杆马达+ϕ89 mm 三棱螺旋钻杆+…+ϕ89 mm 三棱螺旋钻杆+送水器。选配的ϕ89 mm 三棱螺旋钻杆与外平高韧性钻杆相比,具有辅助排渣能力强的显著优势,基于其特殊的异型结构特征,钻杆在回转过程中可对孔壁垮塌的大体积岩块产生冲击碾压,形成二次破碎,有效避免大体积岩块阻塞钻孔返渣通道,保证水力排渣的连续性。

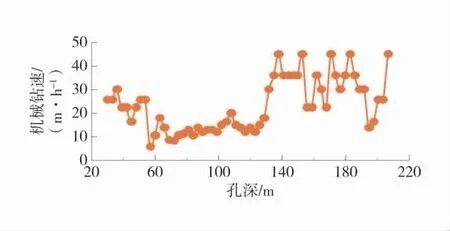

X-10 钻孔采用双级双速扩孔技术装备搭配三棱螺旋钻杆进行扩孔施工,从孔深30 m 扩孔至209 m,扩孔平均机械效率可达23.37 m/h,全孔钻扩累计耗时4 班次,折算后单班进尺量为44.75 m,日均进尺量可达134.25 m。X-10 钻孔机械钻速变化曲线如图4。

图4 X-10 钻孔机械钻速变化曲线Fig.4 Drilling rate change curve of X-10 hole

S-40 钻孔同样采用双级双速扩孔技术装备搭配三棱螺旋钻杆进行扩孔施工,从孔深37 m 扩孔至214 m,扩孔平均机械效率可达19.92 m/h,全孔钻扩累计耗时4 班次,折算后单班进尺量为44.25 m,日均进尺量可达132.75 m。S-40 钻孔机械钻速变化曲线如图5。

图5 S-40 钻孔机械钻速变化曲线Fig.5 Drilling rate change curve of S-40 hole

5 结 语

1)双级双速扩孔技术充分利用孔口钻机机械能及孔底冲洗液压力能双动力联合水岩,代替了传统孔口单一动力来源钻扩顶板大直径定向钻孔,解决了随着钻扩孔径及孔深的增加导致的钻进效率低、能量传递效果差、辅助时间长及工序复杂等问题。

2)采用“ϕ200/ϕ165/ϕ120 mm 复合分级扩孔钻头+双级双速螺杆马达+ϕ89 mm 三棱螺旋钻杆+…+ϕ89 mm 三棱螺旋钻杆+送水器”钻具组合,实现机械-水力强排渣,有效解决了复杂岩层易塌孔段因堵住返出通道发生憋泵、回转压力高、进尺缓慢的问题。

3)双级双速扩孔技术及配套装备井下实钻数据表明,在复杂顶板砂岩层中的平均机械转速可达到20 m/h 左右,为复杂顶板高位大直径钻孔的高效成孔提供了新的技术支撑。