基于负压吸附的井筒施工安监机器人技术研究

2022-08-16付文俊

付文俊

(北京中煤矿山工程有限公司,北京 100013)

随着社会对煤炭需求量的日益增长,开采能力不断提高,开采深度不断增加是井工开采的必然趋势[1]。我国预测煤炭资源量在垂深1 000 m 以浅的为18 440.48 亿t,其中可靠级9 169.10 亿t,占预测总量的40.5%;埋深在1 000 m 以上的为27 080.56 亿t,其中可靠级9 969.20 亿t,占预测总量的59.5%。随着深部煤炭资源的开采,煤矿井筒深度也在不断刷新纪录,对煤矿建设施工提出了更高的要求,特别是立井深部井筒施工,由于深部岩石在温度和压力耦合作用下,加上地层的岩石特性和复杂的层理、节理构造,使井筒施工面临着水害、瓦斯、提升运输、坠落等多种灾害[2]。而且在施工过程中,大都采用钻爆法掘进,会产生大量的粉尘颗粒和二氧化碳等有害气体,如果不及时排除,会严重危害施工人员的身心健康,同时当粉尘、甲烷体积分数指标达到一定程度,极易引发爆炸、火灾等事故,对施工人员生命安全造成威胁[3]。此外,井筒的空间小,再加上粉尘雾气大,可见度小,设备电缆较多,存在多种安全隐患,如果巡检不及时会严重危害工作人员的生命安全。井筒事故的发生往往具有突发性和不可预见性,一旦发生事故,造成的后果也通常是比较严重的,因此井筒施工智能化安全监测是一个急需攻克的难题[4]。由于新建井筒安全信息封闭和分散,使得矿井在建设生产难以得到完整详细的实时信息来进行更加有效的监测和提前干预[5]。因此,要实现井筒建设施工的安全和高效,关键在于提高井筒的安全监测和信息采集的智能化和无人化,急需研究井筒施工智能安监机器人技术及装备,替代目前的人工安监和巡检。

1 安监机器人功能需求

井筒掘进作业,特别是炮掘,作业条件十分恶劣。根据井筒作业的特殊性和安全要求,安监机器人应具备如下安全监察功能:

1)通风瓦斯方面。安全规程要求局部通风机不得随意停开,如遇突然停风,人员要及时撤至局部通风机前方的安全地点。专职瓦检员要每班检查电动机附近20 m 范围内风流中瓦斯体积分数。根据这一需求,安监机器人必须具备瓦斯和风速监测功能。

2)综合防尘方面。要求掘进工作面必须有完善的洒水系统,工作面巷道必须定期冲洗,工作面的巷道要保持湿润,走路时灰尘不飞扬。安监机器人需要具备粉尘监测功能。

3)井壁管理方面。在施工过程中、要有专人监护井壁的变化情况,发现有垮落预兆、片帮预兆时,要将人员立即撤至安全地点。安监机器人应具备井壁变形监视功能。

4)爆破管理方面。爆破后,必须等工作面的炮烟散净,经瓦检员检查并允许后,检查帮、顶、支架以及拒爆、残爆等情况。因此,安监机器人还应具备粉尘、一氧化碳检测、二氧化碳检测、失爆炸药识别、声光预报警功能。

5)防治水方面。施工过程中如发现淋头水增大必须立即停止工作,撤出人员。机器人应具备井壁渗水识别和监视功能。

6)机器人软件平台应具备相关系统融合功能。软件平台应具备提升系统、供电系统、通风系统、监测系统的数据和信息融合功能,便于分析和综合评判,实现安监有效和全覆盖。

综上所述,在煤矿立井施工中安监机器人应具备环境粉尘监测、毒害气体监测、安全巡检、危险源识别、与其它系统信息融合联动、预报警等功能。

2 安监机器人研究目标

目前的相关机器人研究中,爬壁机器人技术日新月异,应用领域逐步拓展,如利用爬壁机器人进行建筑外玻璃清洁、容器检修、安全检测等,爬壁机器人在一些领域内已经能够具备一定的功能代替人类做一些繁重危险的工作[6]。研究目标就是研究爬壁式井筒智能安监机器人,机器人能够在井壁表面爬行,在井筒建设时期负责安全监视和巡检。机器人采用模块化设计,可吸附于井壁表面,设计有特殊行走机构,能够在井壁上进行自主爬行和巡检,实现在人超视距遥控下进行井筒勘测,同时具有局部自主导航和构建电子地图的功能。平时可以巡检井壁的安全状态、井筒内的风流速度、井筒内的粉尘含量,搭载的智能传感器能够监测甲烷、一氧化碳等有毒有害气体,可智能识别炸药失爆、井壁变形、井壁渗水等危险源并及时预警。可将监测数据及施工现场图像无线传输至地面,为作业人员进行现场形势判断、作业任务决策提供现场依据,可有效保障作业人员安全,提高煤矿立井施工作业效率。

3 安监机器人设计

根据井筒施工的环境特性,结合井筒施工安全监查需要,需要对机器人本体结构、行走机构、吸附机构、控制机构、智能传感组件、通讯方式和软件平台等进行深入研究和设计。

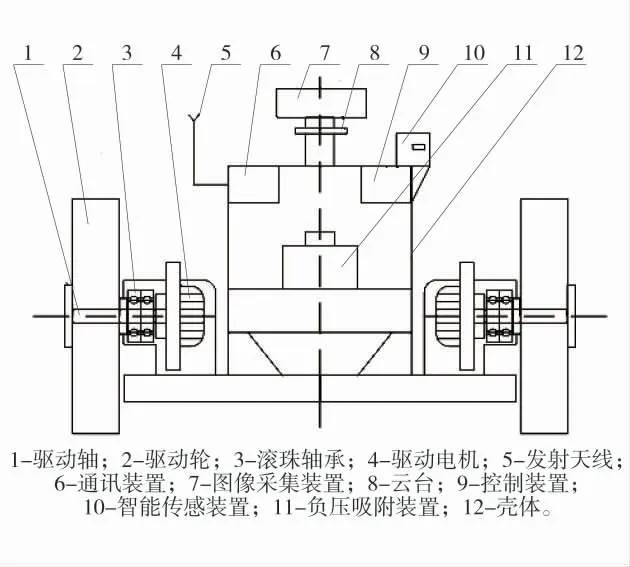

3.1 本体结构

井筒是煤矿与外界的通道,由于煤矿井筒环境的特殊性,存在可燃爆炸性气体,井筒内电器设备需要满足矿用产品安全设计要求,需要符合GB 3836国家标准的有关规定,爬壁巡检机器人的特性决定了本质安全设计的不可行性,隔爆设计不可避免的增加了机器人的体积质量。由于爬壁机器人的负载直接影响其在井壁的可靠吸附,负载大吸附力要求也大,吸附装置设计难度也随之增加,所以有效降低机器人自身质量是机器人设计的关键。为了适应煤矿井筒空间,机器人结构设计应尽量紧凑,为了既满足隔爆要求,又减小机器人本体质量,井筒施工智能安监机器人采用隔爆兼本质安全设计,外壳采用不锈钢材料加工制造,既耐腐蚀又可增加机器人强度,提高抗冲击能力,内部结构器件采用碳纤维等轻质材料,可有效降低机器人本体质量。机器人本体主要由驱动轴、驱动轮、滚珠轴承、驱动电机、发射天线、通讯装置、图像采集装置、云台、控制装置、智能传感装置、负压吸附装置、壳体等组成。井筒施工安监机器人结构如图1。

图1 井筒施工安监机器人结构Fig.1 Shaft construction safety monitoring robot structure

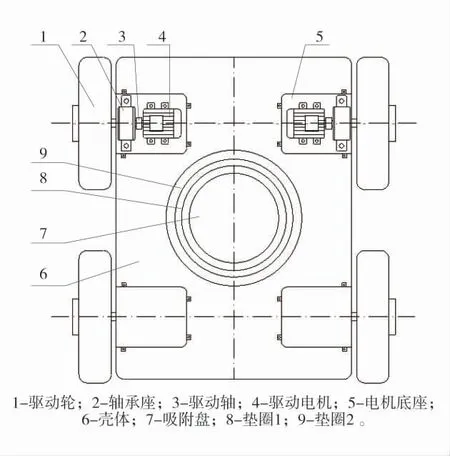

机器人底部结构由驱动轮、驱动电机、吸附盘等与机器人行走有关的机构组成。机器人底部结构如图2。

图2 井筒施工安监机器人底部结构示意图Fig.2 Bottom structure diagram of shaft construction safety monitoring robot

3.2 行走机构

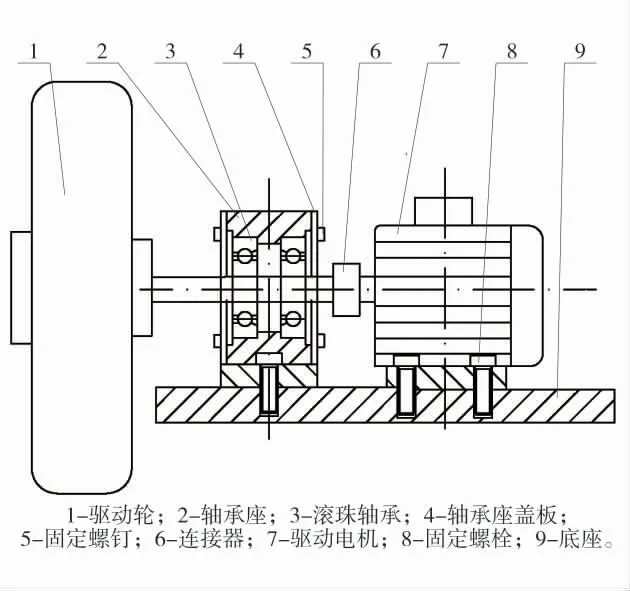

安监机器人需要在井筒表面自由爬行移动,需要研究设计机器人行走机构。为实现灵活控制,根据汽车的驱动理论原则,井筒施工智能安监机器人的驱动采用4 轮驱动的方式,4 轮分别由4 套直流伺服系统单独差动驱动,提供所需的转矩和力矩。这种结构的优点是:①控制方式容易实现,只要分别控制驱动电机的转速就能控制机器人的行走轨迹;②可实现0 半径转弯,提高了机器人在曲线行走过程的灵活性[7];③还能够增加机器人的承载能力和机器人的运行速度。

井筒施工安监机器人行走机构如图3,行走机构由电机、减速器、行走轮构成。

图3 井筒施工安监机器人行走机构Fig.3 Walking mechanism of shaft construction safety monitoring robot

由于工作条件对机器人整体结构尺寸的限制,将减速器装置集成在电机内部,把电机的高速输出轴连接在减速器输入轴上,并且把减速器输出轴与驱动轮连接。合理设计配合及连接,并对行走机构进行粗糙井壁表面的全向移动适应性研究,使其能够在承载机器人本体质量和负载的同时,灵活移动。行走轮由铸钢制造,为了提高附着性能,在行走铸钢轮表面设计了橡胶圈,同时为适应煤矿井筒内爆炸环境特殊要求,防止橡胶圈与井壁表面摩擦产生静电,橡胶圈采用阻燃防静电材料制成,防止由于摩擦静电产生火花,引爆井筒内可燃易爆气体,可在煤矿井筒内爆炸气体环境可靠工作。

3.3 吸附机构

爬壁机器人是一种特殊用途机器人,区别于其他机器人的最显著的一个特点是机器人可以克服地球引力作用,具有在倾斜、垂直或倒立的壁面上保持静止及灵活移动的能力。目前爬壁机器人吸附方式主要包括:磁吸附、负压吸附、螺旋桨推压等,近年来又出现了胶吸附、仿壁虎足的干吸附、仿蜗牛的湿吸附、类攀岩抓持和毛刺抓持等方式。磁吸附方式包括永磁式吸附及电磁式吸附2 种方式,这一类吸附方式机器人只适合在钢、铁等导磁材料表面上吸附;所谓低真空度负压吸附方式就是利用风机旋转将吸附装置负压腔内的空气抽出从而产生负压来吸附,虽然壁面适应能力较强,也存在高噪音、体积大的缺陷;高真空负压吸附方式是利用真空泵在真空吸盘内形成一定真空度,其优点是低噪音、体积小,但对壁面的光洁度及透气性有较高要求;螺旋桨推压原理是靠合理设计螺旋桨的角度,利用螺旋桨旋转时产生的向内推力将机器人贴附在壁面上,但也存在着高噪音、应用场景受限的缺点。由于负压吸附机器人具备适用面广,不受吸附壁表面材料限制,而且低负压真空吸附方式具有墙壁适应能力强、运动灵活等优点,因此目前低负压真空吸附的爬壁机器人得到广泛的应用。

由于煤矿井筒较深、井壁的表面粗糙,机器人工作安全至关重要,机器人需要克服重力,能够安全吸附在井壁表面,智能安监机器人能够在一定倾斜度的壁面上静止及灵活移动,其吸附机构承载能力是首要考虑的问题,负压吸附机构研究是爬壁机器人的关键[8-9]。通过分析现有低真空吸附技术的不足,研究低真空吸附系统的负压发生技术、负压自动保持、指令握手等可靠性技术;通过研究新型密封技术原理,设计具有密封效果好、摩擦阻力小的密封机构,保证机器人能够在井筒表面可靠吸附,提高机器人机动性和灵活性。

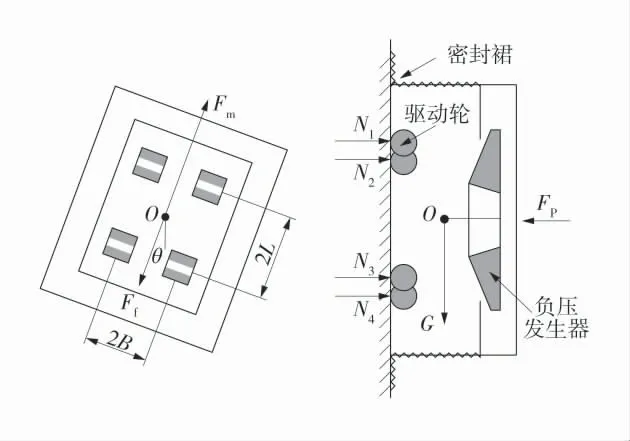

当安监机器人工作于竖直井筒壁上时,对机器人进行竖直井筒内壁任意姿态的安全受力分析。为了简化,将井筒壁表面简化为平面,并且只对吸附力要求严格的向上直线运动状态的安监机器人进行受力状态分析。爬壁机器人受力简图如图4。

图4 爬壁机器人受力简图Fig.4 Force diagram of wall climbing robot

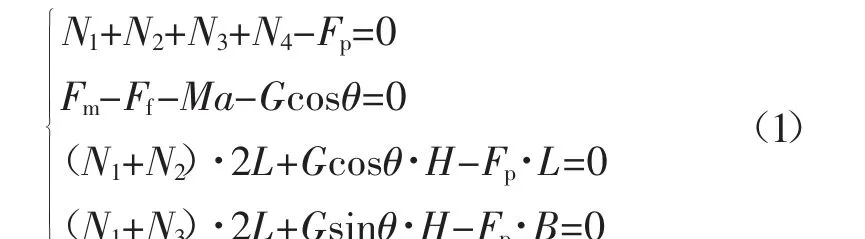

当爬壁机器人在竖直平面上以与竖直方向呈θ角姿态直线向上运动时,根据达朗贝尔虚功原理及受力平衡关系, 竖直壁面任意姿态安监机器人直线运动的受力方程为:

式中:Ni为墙壁作用在各行走轮上的压力;Fp为由内外压差引起吸附作用产生的在机器人本体的等效合力;Fm为爬壁机器人驱动轮摩擦力;Ff为墙壁对密封裙的摩擦力;M 为机器人质量;a 为机器人加速度;G 为机器人所受重力;L 为机器人重心到前后轮距离;B 为两前(后)轮子间距,且设定L>B;H为机器人重心到墙壁的距离。

若设定密封裙上产生的负压吸附力为机器人本体负压吸附力的1/4,则满足机器人运动条件的机器人本体上最小负压吸附力Fp:

式中:Sa为机器人有效吸附面积。

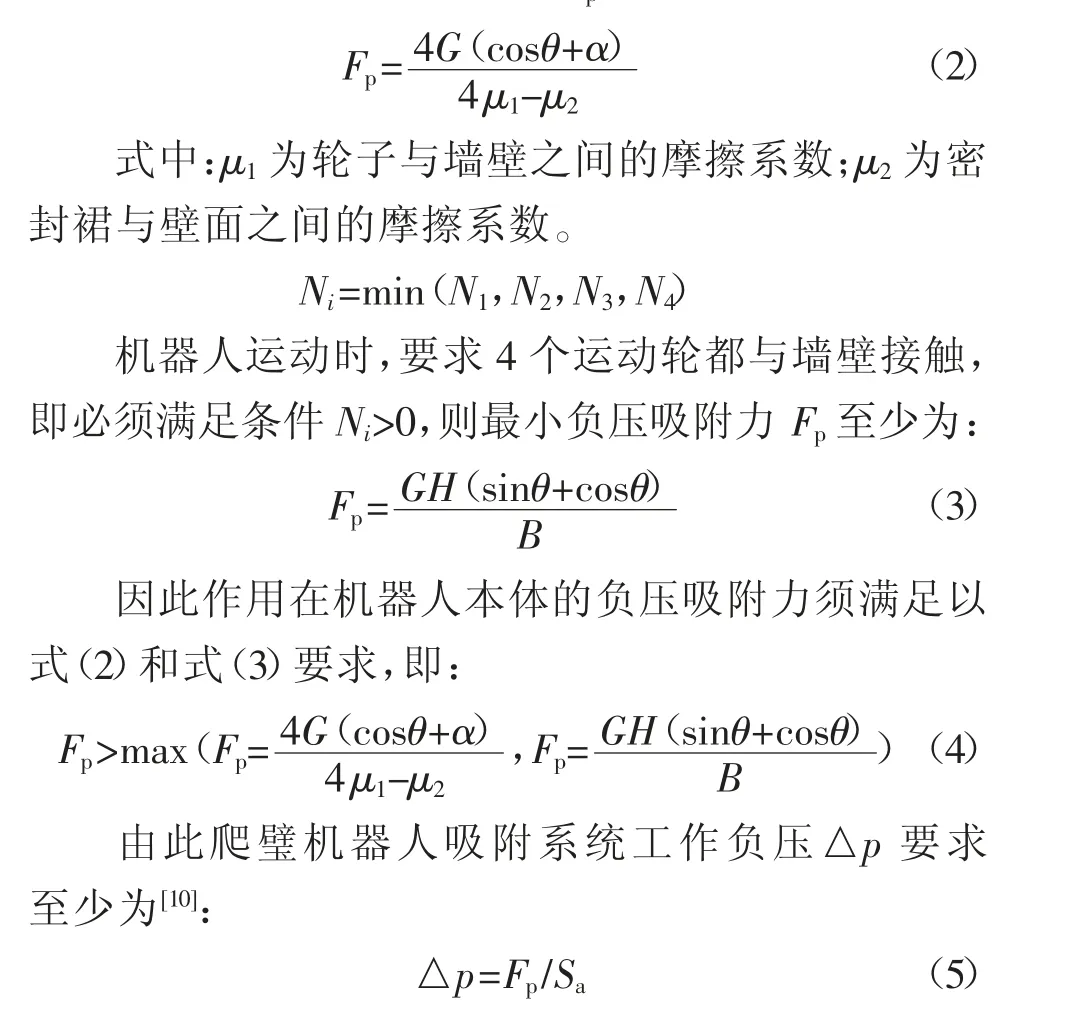

由于井壁表面与玻璃幕墙、建筑物外墙相比较,井壁表面曲率小、粗糙度大,负压吸附装置设计难度极大。所以设计采用低负压真空吸附的爬壁机器人,其原理简单而言,就是采用旋转风机抽出负压腔内的空气从而产生负压来实现壁面吸附[11]。本设计采用一种负压吸附高速旋转(25 000 r/min 以上)的径流式离心风扇将爬壁机器人吸附腔内的空气甩出形成负压。负压吸附机构主要由:密封圈、吸附盘、出气嘴、固定螺栓、吸附电机、叶轮、吸附机构壳体等组成。井筒施工智能安监机器人负压吸附机构如图5。

图5 井筒施工智能安监机器人负压吸附机构Fig.5 Negative pressure adsorption mechanism of intelligent safety monitoring robot for shaft construction

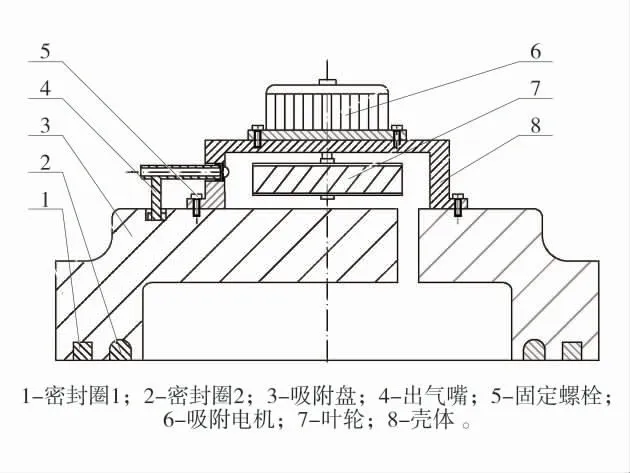

3.4 机器人控制模块

机器人控制模块负责机器人的驱动控制及功能控制部分,实现自动爬行和探头扫查运动及其控制[12]。井筒施工安监机器人控制模块如图6,井筒施工智能安监机器人控制模块包括主控与通讯模块、驱动控制模块、无线数据传输模块、人机交互显示模块、传感器采集模块、视觉处理模块等组成。

图6 井筒施工安监机器人控制模块Fig.6 Control module of shaft construction safety monitoring robot

主控模块负责整个系统中的人机交互显示、传感器采集、视觉处理、驱动控制、通讯等模块的协调工作和对外交互,通过设计便携式遥控装置,极大的降低了操控难度,可实时显示现场图像和声音,设计的遥控手柄可对机器人进行运动控制。机器人也具备远程控制功能,由操作人员在地面控制中心计算机实施远程控制。机器人可按设定规划路线自行巡检。针对井筒施工智能安监机器人的工作特点,改变现有爬壁机器人主流技术把运动系统控制和吸附系统控制作为2 个独立部分进行单独研究的方式,将两者相结合起来研究,以实现对运动系统和吸附系统的最优可靠控制。

为了实现机器人自主行走巡检,需要设计机器人伺服电机控制系统和位置确定模块。伺服驱动器设计采用主流数字信号处理器(DSP)作为控制核心,功率器件驱动电路选用以智能功率控制模块(IPM)为核心设计,形成以偏差控制的闭环控制系统。

安监机器人沿井筒行走的运动控制算法是机器人设计的关键,控制算法能够保证机器人沿规划好的行走路径平稳行驶,达到预期的位姿和巡检速度,同时具有适应井筒较强电磁干扰环境能力。设计采用Kanayama[13]提出一种简单有效的基于移动机器人运动学模型的控制算法,可以保证稳定的轨迹跟踪特性。

用设计的算法[14]控制安监机器人按规划路线行走时,安监机器人的实际运行轨迹与规划路线之间的位置误差会收敛到足够小,并且安监机器人的实际行走速度也可达到按规划路线行走时设定的规划速度。

3.5 机器人通讯

机器人通讯系统是机器人实现信息交互的重要手段。目前在机器人通讯设计方面,随着处理信息的日益复杂,并且考虑到工作环境的需要,根据应用领域的不同,选择不同的机器人通讯方式[15]。所以需要根据井筒的结构特点,研究煤矿井筒安监机器人的通讯技术方法。由于井筒属狭长空间,煤矿井筒深度大,传统的有线通讯方式存在着与机器人无法匹配、井筒线缆铺设困难等缺点。所以最佳方案是采取无线通讯方式,系统设计由5G 核心网、5G 基站控制器、5G 基站和5G 工业路由器等设备组成。在井筒适当位置设置5G 通讯无线基站,实现井筒5G 信号覆盖,在机器人本体上设计安装5G 工业模组,实现机器人实时控制和高速数据传输。工业模组设计采用华为巴龙HM5000-31 芯片,核心器件包括主芯片、PMU、射频器件等组成,适宜井筒安监机器人应用。支持NSA/SA 双模,可根据实际需要灵活接入不同5G 模式网络,支持5G SA 网络建设,支持2G/3G/4G/5G 全兼容,直接同步5G 网络覆盖节奏。下行速率高达2 Gbps,上行速率高达230 Mbps,满足井筒安全巡检应用的高带宽要求。工作温度范围广至-40~85 ℃,采用高可靠性器件以及工业独特设计,适应煤矿井筒复杂环境。

3.6 机器人智能传感系统

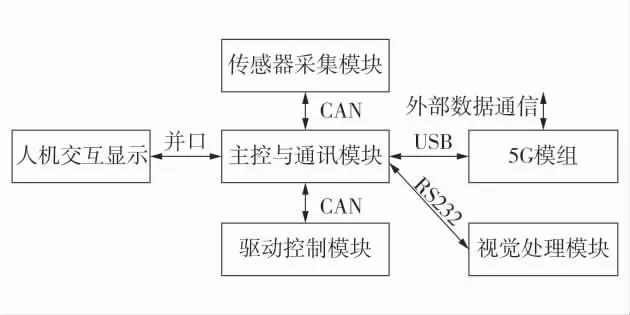

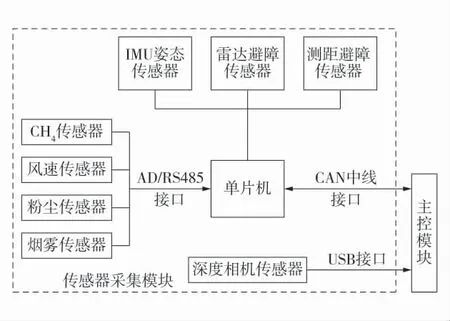

机器人传感器的选取,取决于机器人的工作需要和应用特点[16]。针对煤矿立井建设时期环境的复杂性,特别是井筒环境中的气体成分多样性,需要研究井筒环境监测传感技术。传感器采集模块组成结构如图7。

图7 传感器采集模块组成结构Fig.7 Composition structure of sensor acquisition module

首先研究适合煤矿建设井筒环境应用的传感技术,开发智能传感器,开发可实时监测井筒风速的风传感器,开发可监测井筒环境中甲烷气体体积分数的甲烷传感器,开发可监测井筒环境中一氧化碳气体体积分数的一氧化碳传感器,开发可监测井筒中粉尘浓度的粉尘传感器,开发可监测放炮施工后环境的烟雾传感器。

其次开发数据采集装置,可与传感器实时通讯,采集接收传感器数据信息,实现机器人对井筒环境信息的采集和监测。

此外,为实现机器人自主行走和避障,机器人还需要配置IMU 姿态传感器、激光雷达避障传感器、超声测距避障传感器、深度相机传感器。

传感器采集模块采用STM32F407 单片机作为模块采集的核心,通过不同的接口与各类传感器进行通信、数据采集,汇总之后再打包上传到主控与通讯模块,这样的设计易于扩展、减轻主控模块的压力。

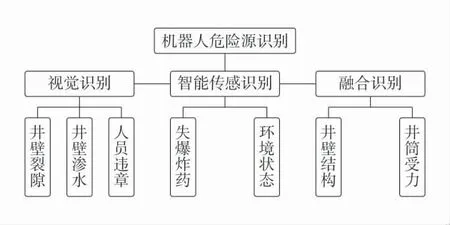

3.7 机器人危险源识别系统

感知系统是智能机器人与人、外部环境实现交互最重要的组成部分[17]。机器人危险源识别模块功能如图8。

图8 机器人危险源识别模块功能Fig.8 Robot hazard identification module function

煤矿井筒施工智能安监机器人需要具备安全隐患视觉识别能力。智能安监机器人系统视觉识别单元基于TCP/IP 和SIP 等协议,采用先进数字信号处理技术,可实现视频数据采集(开发视频采集装置和识别技术),具备智能分析(能够分辨井筒异常、故障)功能,智能软件平台能与智能广播系统联动播放安全预警信息,便于安监人员及时掌握井筒状态。设计专业化视频采集装置,能够克服井筒光照限制、缺乏色彩信息、目标与背景相似等引起的视频识别干扰,系统采用视频增强算法和智能视频识别技术,能从危险区域的视频图像中检测“人-机-环”的异常状态信息,自动捕捉和跟踪异常点,能够及时发现和智能辨识井壁裂隙、渗水等危险源,并及时预警。可以与其他井壁监测系统融合联动,识别井壁结构应力变化、井壁变形等安全隐患,为技术人员进行井筒安全状态评判、井筒建设作业决策提供现场依据,可有效保障井筒建设安全,提高井筒建设作业效率。能够智能判断异常位置并且自主跟踪,并及时预警。

3.8 失爆爆炸识别

在煤矿井筒施工中,爆破施工是一种常用的掘进作业模式。爆破施工过程中,由于炸药质量、雷管质量、炮线损坏、炮线接触不良等原因导致个别炸药雷管失爆。失爆爆炸物品残留在渣土中,在渣土清理、运输过程中,可能会由于外力撞击的作用而造成爆炸物品的爆炸,存在着不可预测的爆炸危险性,也会造成人员伤亡和财产损失。对于失爆炸药检测,是目前爆破作业的难点,采用人工检测,存在风险高、识别率低等缺点。设计开发失爆炸药的自动识别技术装备,可由机器人携带,保证信息读取的快速性和可靠性,利用无线通讯技术和柔性标签编码识别技术,可靠识别失爆雷管和炸药,失爆炸药检测率大大提高,识别工作无须人工干涉,能够自动识别和告警,爆破后可由机器人探测失爆炸药和作业面安全状态,确认安全后,工作人员方可进入作业现场,极大的保障了作业人员安全,减少事故的发生。

井筒施工失爆雷管和失爆炸药智能识别装置,能够在煤矿井筒爆破掘进建设时期,负责爆破施工作业失爆炸药和失爆雷管智能精准识别。井筒施工失爆雷管和失爆炸药智能识别装置主要由便携式失爆雷管和失爆炸药识别主机和柔性识别标签2 部分组成:①便携式失爆雷管和失爆炸药识别主机:主要由壳体、数据接口、声音报警装置、报警模块、手提装置、LED 显示模块、光报警装置、通讯模块、天线、控制面板、主板、电池模块等组成;②柔性识别标签:由柔性可粘贴本体、芯片主板、外部标识等组成。

井筒施工失爆雷管和失爆炸药智能识别装置采用无线通讯技术和柔性标签编码识别技术,设计采用跳频工作模式的无源电子射频标签,具有极强的抗干扰能力,装置识别更加精准快捷,识读实现不接触方式,距离可达10 m 以上。可同时读取多个炸药和雷管信息,超低功耗,有效减小了体积和质量,布置灵活、安全。可保证信息读取的快速性和可靠性,能够精准可靠识别失爆雷管和炸药的位置和数量。

在爆破实施前每个雷管和每个炸药包上均固定有无源柔性识别标签,并进行编号和位置设定,便携式失爆雷管和失爆炸药识别主机与柔性无源识别标签两设备可保持无线实时通讯、接收和发送状态信息数据。井筒爆破作业实施后,便携式失爆雷管和失爆炸药识别主机可由安监机器人携带或者安监人员携带,能够准确辨别失爆炸药和失爆雷管。

4 软件平台

安监机器人软件平台可支持机器人全部功能,其开发质量关系到机器人研究的成败。针对目前机器人控制软件专用性强、可开发性低、升级成本高等问题,采用通用控制软件平台方案[18]。操作系统选用Windows 10 平台。主软件界面开发平台拟选定Unity(版本号:2018.4.8f1)为基准,该版本为Unity 的长期支持版本(LTS),有利于后期进行维护,相比于使用QT 等基于图形组件的开发平台,Unity 具有节约开发成本、基于组件和框架的优势、渲染性能高、光效粒子系统先进、可扩展性等优点。开发的通用机器人软件平台,可实时显示机器人传回的视频画面,显示机器人采集的有害气体数据,对异常数据进行报警,并对数据进行分析、存储、共享和打印,具备对机器人远程控制和远程参数设定功能,辅助机器人实现智能决策,为安全管理人员正确决策提供技术支撑。

5 结 语

从实际应用角度论述了煤矿井筒建设时期智能安监机器人的设计与研究,通过本项目的研究,能够有效减少煤矿井筒建设时期各类事故发生,通过与设备、人员管理系统的有机结合,更好的发挥了安监机器人的作用,切实保障了井筒建设时期的安全生产,提高井筒建设效率,减少人员、财产损失,节约人力资源成本。由于煤矿立井施工智能安监机器人技术没有成功先例可以借鉴,本研究存在一定的技术局限性,机器人功能和性能指标还有待于不断提升和完善。煤矿安监机器人的研究刚刚起步,随着国家煤矿智能化、无人化战略逐步推进,煤矿安监机器人在煤矿安全巡检领域将会发挥更大作用,煤矿安监机器人技术发展也将会日新月异。井筒建设时期安监机器人的推广和应用,能够及时发现安全隐患,排除故障,提升井筒建设时期安全保障能力,必将有效减少煤矿井筒建设时期的安全事故,保障了煤矿建设的顺利开展。