某动力涡轮盘裂纹扩展特性的数值仿真与试验研究

2022-08-16韦狄刘宗晖孙建

韦狄 刘宗晖 孙建

(中国航发湖南动力机械研究所,湖南株洲 412002)

0.引言

在发动机轮盘的寿命测试和评定方面,目前国内通常的做法是对轮盘开展低循环疲劳寿命试验,然后将得到的疲劳寿命按2~4倍的安全系数进行缩小以获得实际允许使用寿命。在上述安全寿命范围内使用过程中,若发现有1/1000的轮盘发生了疲劳破坏,则认为轮盘已不满足寿命要求,需要全部淘汰以确保发动机安全。显然,上述方法尽管保证了发动机的安全和可靠性但造成了轮盘利用率低,成本大幅上升的问题[1]。随着发动设计理论和寿命评估技术的不断提高,基于实际轮盘在产生裂纹后仍能安全稳定运行一定循环的现象,逐步发展出新的结构设计、寿命评估和检修管理方法-称之为“损伤容限设计”。理论和试验表明,许多含裂纹构件仍能在规定载荷下继续工作到下一次检修。在发动机轮盘退役时,往往还具有一定的使用寿命,因此产生了新的疲劳设计方法-损伤容限法。损伤容限设计能够保证轮盘即使产生裂纹仍能在两次检修周期之间稳定安全运行,大大挖掘了转子件寿命潜力,提高了利用率,是目前国内外航空发动机长寿命、高可靠性、低维修费用的发展趋势之一[2]。

目前,国外在航空发动机转子限寿件的损伤容限研究方面已开展了大量工作,形成了的丰富的研究成果,逐步建立起完备的损伤容限设计规范,还发展了相应的专用评估软件[3,4]。而国内针对发动机轮盘的损伤容限相关研究正在迅速开展起来,总体而言还未形成成熟的设计体系[5-7]。我国当前正在研发的民用航空发动机欲打开国内国际市场,必须走适航认证之路,特别是要取得美国联邦航空局(FAA)的适航认证。其中轮盘的损伤容限评估是重要的一项内容,这就需要开展大量的相关工作,其中一方面是国内损伤容限评估方法和规范的发展完善,另一方面是建立基于我国工业水平的损伤容限评估基础数据库,特别是轮盘的裂纹扩展性能、断裂韧性等关键基础数据。

从裂纹的角度,构件的总寿命包含了裂纹萌生的寿命和裂纹扩展的寿命,分别对应了安全寿命设计方法和损伤容限设计方法。损伤容限设计方法假定裂纹已经产生或已存在初始缺陷,主要考虑裂纹扩展阶段的寿命特性。

1.某动力涡轮盘应力状态分析

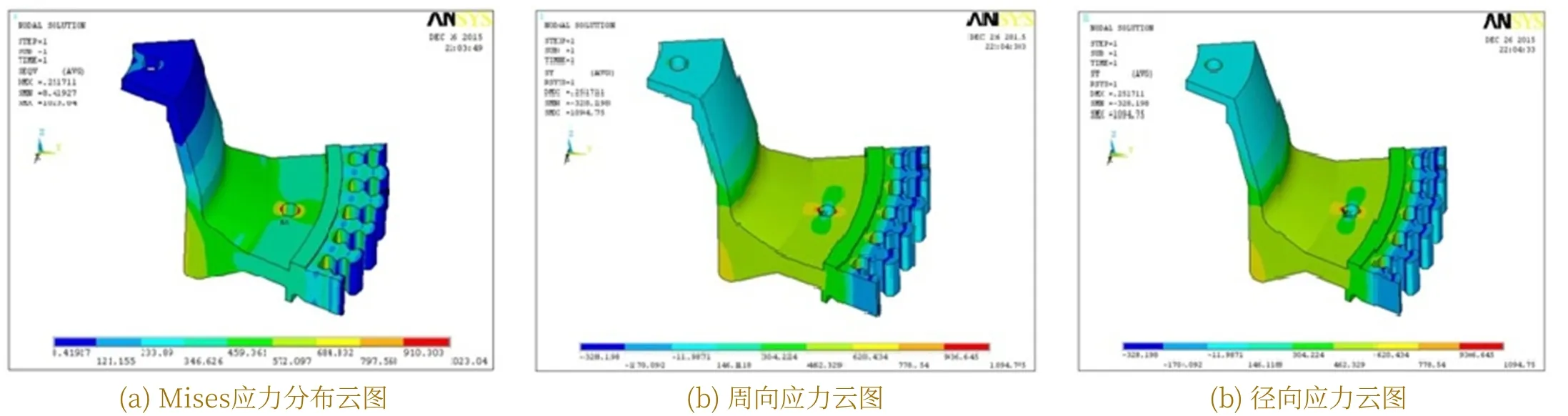

考虑到动力涡轮盘的周向对称特性,为减少计算量建立1/10三维实体模型进行应力状态分析。计算工况参考工作状态,转速为最大工作转速的105%,叶片质量以等效载荷施加在榫槽根部。为方便试验验证,计算采用均布温度场,温度场温度与工作状态下偏心孔处温度一致。计算得到涡轮盘Mises应力、周向应力、径向应力如图1所示。

图1 动力涡轮盘应力分析结果

可以发现偏心孔、中心孔和榫槽根部应力较大。将偏心孔、中心孔和榫槽根部的等效应力、周向应力以及径向应力提取出来,列在下面表1中,从表1可以看出,偏心孔处的应力值最大,达到1000MPa以上,最易萌生裂纹。中心孔和榫槽处应力为550MPa左右,远小于偏心孔位置,考虑到榫槽处应力与中心孔应力接近,且真实试验中装有叶片不便观察,因此本文以偏心空和中心孔为疲劳热点部位研究其裂纹扩展行为。

表1 轮盘不同位置对应应力值

2.裂纹扩展过程仿真建模

采用子模型法建立裂纹扩展有限元模型,将可能扩展的区域作为子模型,剩余部位作为全局模型,同时将子模型与全局模型的交界面选出保留节点。

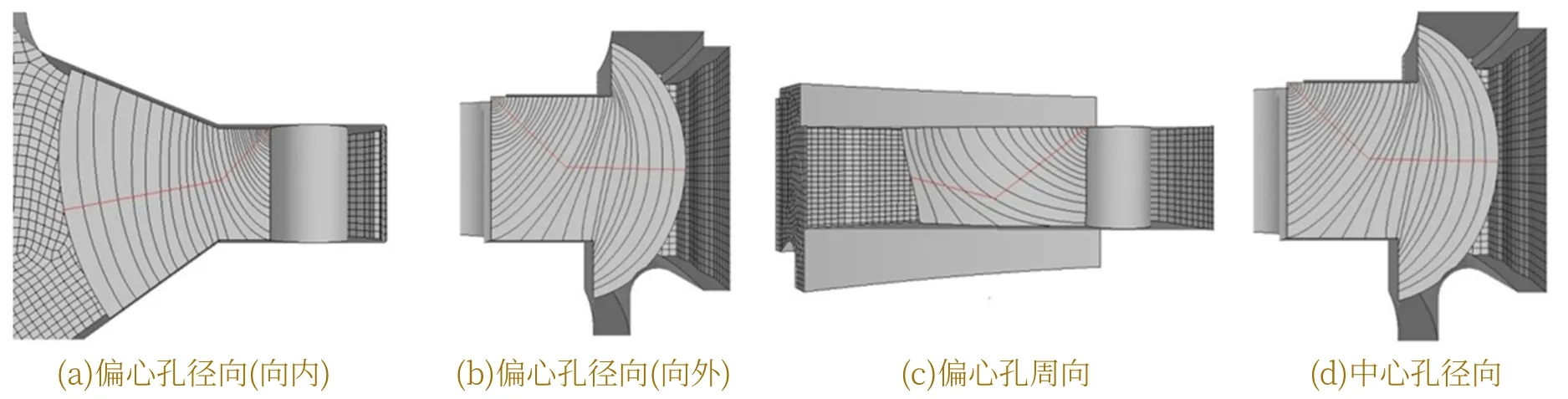

根据轮盘应力分布特性考虑插入裂纹角度,将裂纹面法向设置为局部最大拉应力方向。因此,选择在偏心孔径向(向内)、偏心孔径向(向外)、偏心孔(周向)、中心孔径向处插入初始裂纹,初始裂纹长度设为半径0.15 mm的角裂纹。插入初始裂纹后的模型如图2所示。

图2 划分网格后的模型

3.裂纹扩展仿真分析结果

轮盘不同部位的裂纹扩展计算情况如图3所示。图中的扩展曲线是通过上一步的计算结果以及给定的扩展距离得到,反映了计算过程中裂纹的扩展历程。

图3 不同位置处裂纹扩展过程

制定裂纹扩展的终止条件为应力强度因子达到材料断裂韧性,认为此时轮盘发生不稳定裂纹扩展并迅速爆裂,提取此时的裂纹长度和循环加载次数,结果如表2所列。

表2 裂纹扩展阶段循环次数和裂纹扩展长度

偏心孔径向(向内)的裂纹扩展速度最快,所需的循环次数最小,经过14180循环,裂纹裂纹从0.15 mm扩展至15.64 mm。从图3可以看出,偏心孔初始裂纹扩展时,裂纹沿偏心孔深度方向的扩展速率大于上表面扩展速率,裂纹逐渐发展为穿透裂纹,之后下表面裂纹扩展速率逐渐接近上表面裂纹扩展速率,裂纹前缘曲线逐渐与轮盘轴向平行;偏心孔径向(向外)裂纹呢扩展所需循环数为14477,与偏心孔径向(向内)的等效裂纹扩展速率接近;中心孔处裂纹增长速度较偏心孔径向慢,但由于中心孔处平均应力较大,裂纹只需扩展较短长度即会失稳。偏心孔周向裂纹扩展至轮盘破裂所需的循环数达到223630次,远大于偏心孔径向和中心孔径向,这是由于控制周向裂纹扩展的径向应力较小导致的。

4.裂纹扩展试验对比分析

采用真实动力涡轮盘进行低循环疲劳裂纹扩展试验,在轮盘偏心孔径向(向内)、偏心孔径向(向外)、偏心孔周向、中心孔径向四个位置采用电火花加工出初始裂纹尺寸为1.5mm×0.5mm×1.5mm(长×宽×深)。经过13989次循环后,轮盘最终破裂为三块,在破裂残骸中获得两处裂纹扩展断口,包括一个中心孔径向裂纹面和一个偏心孔径向(向内)裂纹面。从裂纹扩展后的断裂面上可以看到,随着裂纹扩展的进行,裂纹面颜色由深及浅,考虑到轮盘裂纹扩展试验在高温环境中开展,认为这是裂纹面产生后在高温下材料发生氧化变色的结果,可结合断口颜色分布判断裂纹扩展情况。

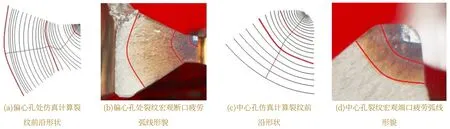

典型疲劳断口上存在疲劳辉纹和疲劳弧线,其中疲劳弧线是裂纹前缘连接线,与裂纹扩展方向相垂直,可以用于判断裂纹扩展的形貌变化。图4分别给出了偏心孔和中心孔裂纹扩展过程中仿真和试验获得的裂纹前沿形态对比,从图中可知,仿真计算结果与试验后断口形貌一致,说明数值仿真能很好的表征裂纹前沿形貌,因此,仿真计算能通过与试验无损检测结果对比,帮助分析裂纹扩展所处阶段。

图4 不同位置处处裂纹前沿形态对比

仔细观察图4中偏心孔和中心孔裂纹断面区域氧化变色情况,可以发现偏心孔处裂纹断面存在明显的梯度变化特征且整体氧化变色区域较大,面积与有限元模拟结果十分接近。而中心孔处的氧化变色区域面积较小,梯度变化特征教偏心孔弱,存在明显的变色/未变色分界,且变色区域小于有限元计算结果。根据上述结果可以判断偏心孔处裂纹充分扩展并首先达到临界裂纹长度,使轮盘发生破裂。在轮盘不同位置和方向,裂纹的扩展程度不同,本文还针对轮盘不同位置的残骸上的疲劳辉纹统计了相应的裂纹扩展速率,结果发现裂纹扩展速率从高到低依次为:偏心孔径向>中心孔径向>偏心孔周向。这与数值仿真分析的裂纹扩展寿命计算结果一致。

5.结论

本文建立了某动力涡轮盘的三维模型,利用三维裂纹扩展分析软件计算出偏心孔与中心孔处的裂纹扩展特性,并开展了试验验证。试验后的断口形貌与有限元模拟对比分析可以看出,数值仿真方法能很好的模拟动力涡轮盘典型部位的裂纹扩展行为和裂纹扩展寿命,有助于结合无损检测结果,分析裂纹扩展所处阶段。