激光粒度分析仪在土颗粒分析试验中的应用

2022-08-15孟令福常高奇

孟令福,常高奇

(中交第一航务工程勘察设计院有限公司,天津 300220)

引言

粒度分析通常指的是对颗粒粒径成分进行分析。粒度分析的方法和对象非常广。对易于分散的样品,通常采用筛析法和沉降法;对固结较紧且又不易解离的碎屑沉积,通常采用薄片鉴定法;对粗大的砾石通常采用直接测量法。根据分析结果,可推测沉积物的形成条件和环境。对于不同原理的粒度分析方法,所依据的测量原理不同,其设定颗粒特性也不相同,可以进行等效对比,不能进行横向直接对比。在土试验室中,通常需要对土样进行粒径分析,针对不同的土样特征,常用的方法主要有筛析法、静水沉降法(密度计法)、筛析-密度计联合法等方法。这些传统方法普遍具有测试速度慢、测试范围有限、操作复杂等特征,而且对于某些特殊的样品粒径分析则不适合,比如水样中的固体粒径分析等。针对这些情况,在工程中引入激光粒度分析仪,激光粒度仪[1]作为一种新型的粒度测试仪器,应用十分广泛,它的特点是测试速度快、测试范围宽、重复性和真实性好、操作简便,快速进行水中颗粒粒径分析[2-3]等。激光粒度仪是根据颗粒能使激光产生散射[4]这一物理现象测试粒度分布,当一束平行光遭遇到颗粒阻挡时,一部分光将发生散射,散射光的传播方向和主光束的传播方向性形成散射角;它的大小和颗粒的大小有关,颗粒越大,产生的散射角越小,反之则越大;同时,散射光的强度代表该粒径颗粒的数量,所以,在不同的角度上测量散射光的强度,就可以得到样品的粒度分布[5]。

1 激光粒度分析仪试验影响因素分析

激光粒度仪是基于激光光散射技术表征颗粒样品粒径分布的仪器,测试的粒径范围0.01~3 500 μm。可测出介质(通常为水)中单独个体,比如固体、液体以及气泡等[6]。采用激光粒度分析仪测试土样的颗粒组成试验中,影响因素主要包括以下几个方面:第一,参数的设置,介质水的折射率(通常取1.33),试验样品的折射率、吸收率;第二,样品浓度设置,通过设置遮光度[7]范围,方便控制加样浓度,样品浓度低易导致散射光信噪比差,浓度过高会引起的多重光散射;第三,样品的处理,样品的处理主要是过筛、浸泡、超声波、分散剂等,这些处理方式会影响样品在介质中的分散情况、气泡多少等。第四,人为操作影响,试验中样品用量极少,因此样品本身均匀性、选用以及添加的方式就可能造成较大的影响。

通过试验研究以及分析,对比传统颗粒分析试验方法,对采用激光粒度仪进行粒径分析影响因素研究后得出以下结论成果。

试验温度、土样颜色、样品含量等对介质折射率的影响程度有限,而折射率小范围的变化对试验结果的影响也不大,无特殊的高精度要求时,试验中介质水折射率可直接设定为1.33,不需要每次试验都通过专门仪器测定样品池中液体的折射率;根据土样颗粒颜色,选定一个吸收率,观测实验后光能的数据和拟合(加权)的差异情况;根据经验先设定土样的折射率,再观测实验结果中的数据和拟合,通常残差应小于1 %,残差与加权残差应接近,残差越小越好,但同时也应考虑样品分布;在添加样品时,使用的添加到样品池中的土样很少,样品的添加极容易引起遮光度的大幅度变化,要随时观测样品池的遮光度情况,将其遮光度控制到10 %~15 %之间,不能超过20 %。

样品过筛,不仅筛出了大颗粒,相应也筛掉部分的粉粒与黏粒,这就造成了过筛后测得的结果分选变差,粒径范围变小,另外,过筛后的土样堆积呈现分层状,即便是混合后也不是天然状态的情况,试验中选取的土样也不能充分代表天然状态下的土样粒径分布,因此,在实际试验前,应先肉眼观察以及手搓土样,若大颗粒(粒径大于3 500 μm)含量较多,则可筛后再进行激光粒度分析,或者用其他方法进行试验,若不含大颗粒或者含量较少,则直接进行试验即可;试验前的土样浸泡处理有显著的效果,试验中土样使用量较少,浸泡后土样尽量保持均匀的糊状,这样在样品取用时才更具有代表性;试验前的超声试验,效果规律不一致,形成的水土悬浊液在取样时误差较大,该处理方法不适用于试验前的处理;在试验前,为防止土样中气泡以及未分散的大颗粒的影响,应进行煮沸处理,并加入少量4 %浓度的六偏磷酸钠分散剂。另外,由于土样的煮沸需要在水中进行,水对土样有浸泡的作用,静置后大颗粒先行下沉,而小颗粒后下沉,因此,煮沸的水土样应类似为浆糊,在试验前应不断搅拌,保证土样的大小颗粒分布均匀,再进行试验。土样煮沸添加分散剂后不能静置太长时间,由于六偏磷酸钠吸湿性很强,露置于空气中能逐渐吸收水分使土样呈黏胶状物且与钙、镁等金属离子能生成可溶性络合物,影响试验结果。

2 激光粒度分析仪法与密度计法的对比

激光粒度仪是根据颗粒能使激光产生散射这一物理现象测试粒度分布。密度计法是根据斯托克定律计算得出样品的粒度分布。两种方法采用的理论完全不同,得出的结果就会有一定的差异,例如,假设某土粒实际的直径为4.5 μm,采用激光粒度分析仪测定的土粒直径可能为4 μm,而采用密度计测定的土粒直径则可能为5 μm,这样就造成了两种方法测定后的两种结果。由于实际工程中密度计应用已经成熟广泛,而激光粒度分析仪在土试验中并不广泛,密度计法和激光粒度分析仪法采用的理论基础不同,试验结果不同[8],但其所确定的土颗粒的粒径间有一定的规律性,本文将对比分析两种方法试验结果的差异,找出两种方法结果的规律与关系。

为研究两种方法中对粒径的确定结果的关系,随机选用了大量的土样分别进行密度计法颗分试验以及激光粒度分析仪法颗分试验。密度计法颗分试验采用一定质量的试样加入4 %浓度的六偏磷酸钠10 ml,混合成1 000 ml的悬液,然后进行试验。激光粒度分析仪法颗分试验采用一定量土样浸泡煮沸后加入少量4 %浓度的六偏磷酸钠,调至“糊状”,并搅拌均匀后再进行试验。统计两种试验方法下每一个土样测定的各粒组的百分含量,表1为部分土样的统计结果,表中,小于0.005 mm粒径表示粘粒、粒径0.005~0.075 mm表粉粒示、粒径大于0.075 mm表示砂粒。

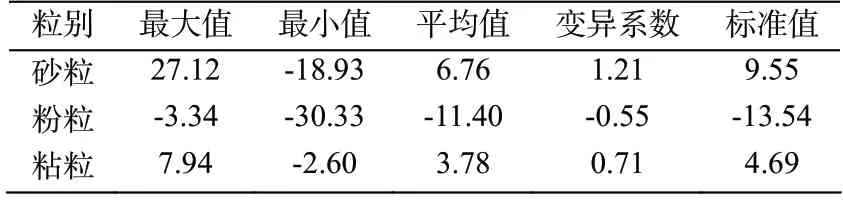

为研究激光粒度分析仪试验方法相对密度计法的变化情况,对表1中的结果进行分析统计,令每个土样的每一粒组的激光粒度分析仪实验结果减去密度计法试验结果,然后统计计算每一粒组变化值,统计计算各粒组的最大值、最小值、平均值、变异系数、标准值等,结果如表2所示。

表1 土样各粒组百分含量

表2 两种方法试验结果各粒组变化统计

由表2可知:1)粘粒含量的变化相对较小,而砂粒与粉粒变化相对较大;2)激光粒度分析试验方法相比于密度计法,其砂粒与粘粒含量增大,增大标准值分别为4.69和9.55,增大平均值分别为6.76和3.78;粉粒含量减小,减小标准值为13.54,减小平均值11.40;3)粉粒的变化的平均值与标准值均为负,说明大体满足激光粒度分析仪试验的粉粒含量小于密度计法的粉粒含量的规律,而粘粒与砂粒变化的平均值与标准值均为正,说明大体满足激光粒度分析仪试验的砂粒与粘粒含量大于密度计法的砂粒与粘粒含量的规律;4)无论何种粒组的变化量的变异系数绝对值均较大,单纯通过平均值或者标准值来表征两种试验方法的变化规律,误差较大。

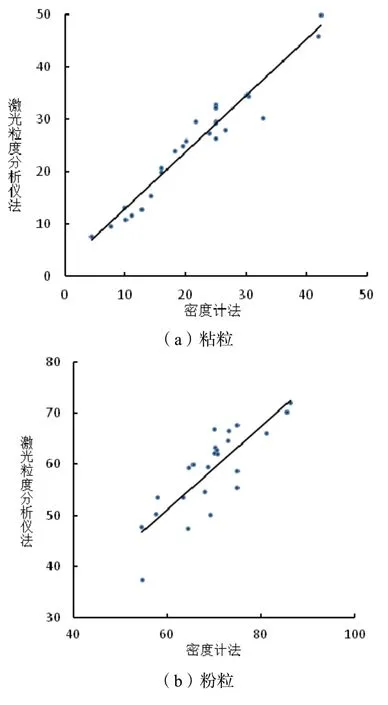

为较准确的表示激光粒度分析仪试验方法与密度计试验方法试验结果的对比情况,对表1中两种方法的各粒组百分含量进行统计,以密度计试验结果为自变量,以激光粒度分析试验结果为因变量,并剔除部分异常数值后,分别绘制各级粒组下的密度计法与激光粒度分析仪法关系图,见图1、图2、图3所示。

图1 各级粒组密度计法与分析仪法关系

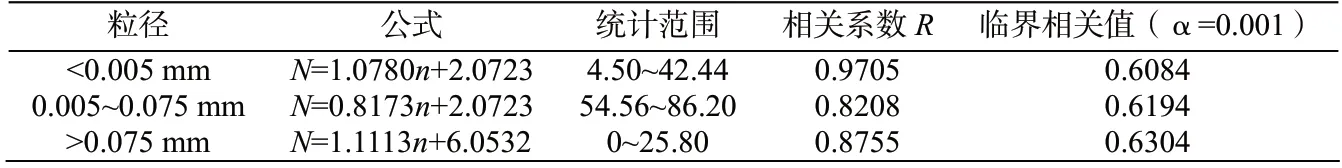

根据图1、图2、图3所示两种试验方法的关系,以密度计法测得的各粒组百分含量为n,以激光粒度分析仪法测得的各粒组百分含量为N,数据拟合后的激光粒度分析仪法试验与密度计法试验各粒组相关方程见表3所示,其各个数据拟合公式的相关系数均大于相应的临界相关值,说明公式可靠性高。另外,土样的各粒组含量百分数之和应为100 %,因此公式转换后,应满足这个条件,若不满足,可进行等比例增大或减小,使其满足这个条件。因此,在合理的范围内使用表3中两种方法试验结果的相关公式,可初步进行两者粒径含量的转换,为实际工程应用提供支持。

表3 分析仪法与密度计法试验各粒组相关方程

3 结语

1)激光粒度分析仪进行粒径分析试验时试验的参数设置应在合理的范围内,并根据不同的土样动态变化。

2)激光粒度分析仪颗分试验中可采用一定量土样浸泡煮沸后加入少量4 %浓度的六偏磷酸钠,调至“糊状”,并搅拌均匀后在进行试验。在某些特殊情况下也可直接进行试验,如需要快速进行试验时、测定某水样品中土颗粒含量时等情况。

3)激光粒度分析试验方法相比于密度计法,其砂粒与粘粒含量增大,增大标准值分别为4.69和9.55;粉粒含量减小,减小标准值为13.54。满足激光粒度分析仪试验的粉粒含量小于密度计法的粉粒含量的规律,砂粒与粘粒含量大于密度计法的砂粒与粘粒含量的规律。

4)激光粒度分析仪的试验结果直接用于工程实践尚缺乏经验,其与勘察岩土试验中常用的密度计法测定的黏粒含量的结果有一定的差异性,根据表3中数据拟合后的激光粒度分析仪法试验与密度计法试验各粒组相关方程进行转换。