聚合物光波导开关阵列的驱动系统设计

2022-08-15刘志威王春雪吕昕雨刘崧岳孙小强张大明

刘志威, 陶 敏, 王春雪, 吕昕雨, 刘崧岳, 孙小强, 张大明

(吉林大学 a. 集成光电子学国家重点实验室; b. 电子科学与工程学院, 长春 130012)

0 引 言

近年来, 随着大数据、 云计算等应用的迅速发展, 人们对数据的传输速度与稳定性的要求越来越高。而采用全光交换的光互连技术凭借着集成光路具有宽带、 低功耗、 较强的抗电磁干扰能力等优势, 在通信系统中引起人们越来越多的关注[1-3]。光开关芯片作为光交换系统中最基本和最核心的部件[4], 其驱动控制的精准程度直接影响光开关进行光交换的的速度与准确性[5]。

目前对光开关的驱动测试主要有2种方式: 一种是以FPGA(Field Programmable Gate Array)产生的控制信号[6-8], 通过放大电路与电位器[9-10]结合的方式控制光开关, 其对光开关的控制电压调节多以手动为主; 另一种是对于大型光开关阵列采用大量测试数据进行机器学习[10]或其他自动调节方式[11-12]确定较为理想的工作电压。这2种方法虽然都可以使光路产生较明显的通断现象, 但都存在调节过程繁琐或电压精度不准确等问题。如果测试过程中某一路的开关电压不够精确, 则可能导致光芯片输出端的测试结果不够理想。因此, 如果系统可以自动寻找一个较理想的驱动电压控制各个光开关驱动功率, 使其在相同的时间内产生相同的相位变化, 驱动光开关产生调制信号, 利用光接收模块[13-15]和驱动模块[16-18]自动对电压进行控制, 则会大幅提高实验测试的便捷性。

为缩短光开关驱动电压测量时间以及自动校正出较为理想的驱动电压, 笔者提出了一种低成本、 高精度的光开关自动控制系统。采用STM32代替FPGA实现芯片的驱动, 更加灵活地通过频繁调整程序实现各种功能控制, 减少了更改硬件, 增加了对复杂功能实现的可能性。此系统通过电压驱动的方式对光开关芯片进行控制, 实现电光调制功能。在光开关输出端, 光接收模块实时检测不同驱动电压下的光开关芯片输出状态。在光接收模块中加入了多路开关, 可以从硬件层面上的增益切换, 扩大对光功率的检测范围。主控模块通过记录光接收模块的反馈信号得到光开关的光路控制状态。最后系统自动寻找出光芯片的驱动电压, 并控制光开关光路的通断以实现光通信, 同时根据实际需求由上位机[19]可实时产生不同驱动电压输出不同频率的调制信号。

1 光开关芯片控制原理

光波导开关根据工作原理可分为电光开关、 热光开关和全光开关等。笔者选择的开关芯片是热光开关, 其原理是: 利用热光效应, 通过施加电压改变光波导附近的导电介质温度, 温度的变化导致光波导折射率发生变化, 而光波导折射率变化导致光路中光相位发生变化, 从而实现光开关的效果。

驱动功率与光开关输出功率关系仿真结果如图1所示。图1中极值点位置光功率变化最大, 此时所施加的功率即是较为理想的开关驱动功率。但对测试的光开关芯片, 由于在实际制作过程中具有不确定性, 可能会导致波导附近的金属电极电阻R发生变化, 根据加热功率

图1 驱动功率及光开关输出功率 图2 聚合物光开关阵列结构图

(1)

采用电压为U的电压源驱动, 光芯片的实际驱动控制效果会有所偏移, 所以需要实际测试出较为理想的工作电压。

该系统测试的聚合物光开关芯片结构如图2所示。该芯片有1个光纤输入端口和16个平行输出端口。为产生热光效应, 需要在每路光调制臂上施加电压。因为每级光路上可共用同一GND(接地端), 所以光开关芯片上的每级光路只需要一个GND。因此每级光路最少需要1+n路(n为每级光开关调制臂数)控制电压进行控制。同时, 各级光路的接地端也可以在光开关阵列芯片的PCB( Printed Circuit Board)载板上共用同一GND驱动, 因此对芯片驱动电路最少需要31路(30路DAC与1路GND)驱动电路。

因此, 笔者对于光开关的驱动电压应选择在光开关输出的光功率变化明显, 同时电压合理的位置。这不仅可以降低驱动电路对压摆率的要求, 而且可提高驱动电路响应速率, 保证低电压时光开关有明显响应效果, 同时还可避免光波导附近导电介质过热导致芯片损坏。

2 驱动系统设计

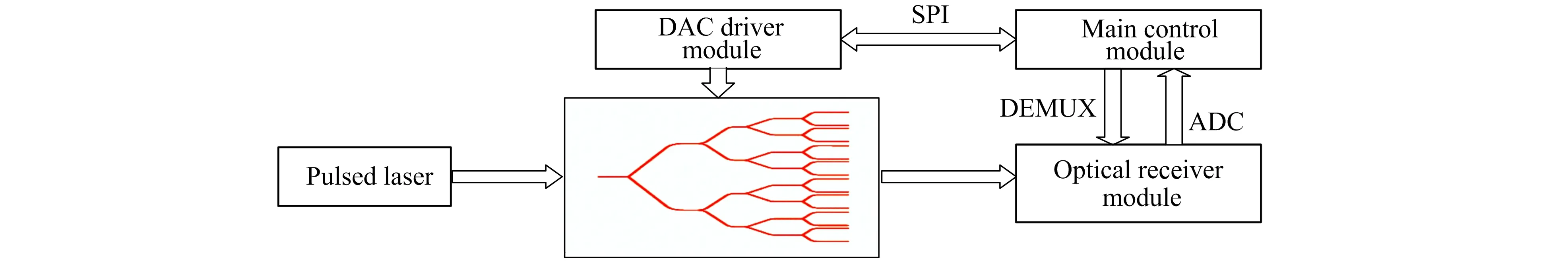

驱动系统总体结构如图3所示, 主要包括主控模块、 光电转换模块和驱动模块。主控模块中触摸显示屏的电压控制数据通过串口发送给MCU(Microcontroller Unit), 然后MCU通过驱动模块的数模转换器(DAC: Digital-to-Analog to Converter)功能将控制电压施加在光开关调制臂上, 使光开关芯片在输出端产生相应的光功率变化。光接收模块将探测到的芯片输出光功率转换为电压信号, 并传输给主控模块中的数模转换器(ADC: Analog-to-Digital Converter)。主控模块通过将不同的电压施加在光开关调制臂上, 得到不同的光芯片输出端转换的电信号, 记录并筛选出较为理想的光开关控制电压。

图3 驱动系统总体结构

2.1 电源及其干扰设计

驱动模块正常工作时将产生50 MHz的噪声, 从而影响DAC电源的稳定性; 光接收模块中放大电路由于受到升压电路的噪声干扰, 将影响模块输出的稳定性与主控模块ADC采样的准确性。为保证系统控制的准确度, 各电源电压输入端口及各集成芯片电源引脚均并联接入陶瓷电容抑制电源纹波。对光接收模块放大电路及升压电路的GND分别利用磁珠进行隔离, 以确保ADC采集及DAC输出的准确性。

2.2 主控模块设计

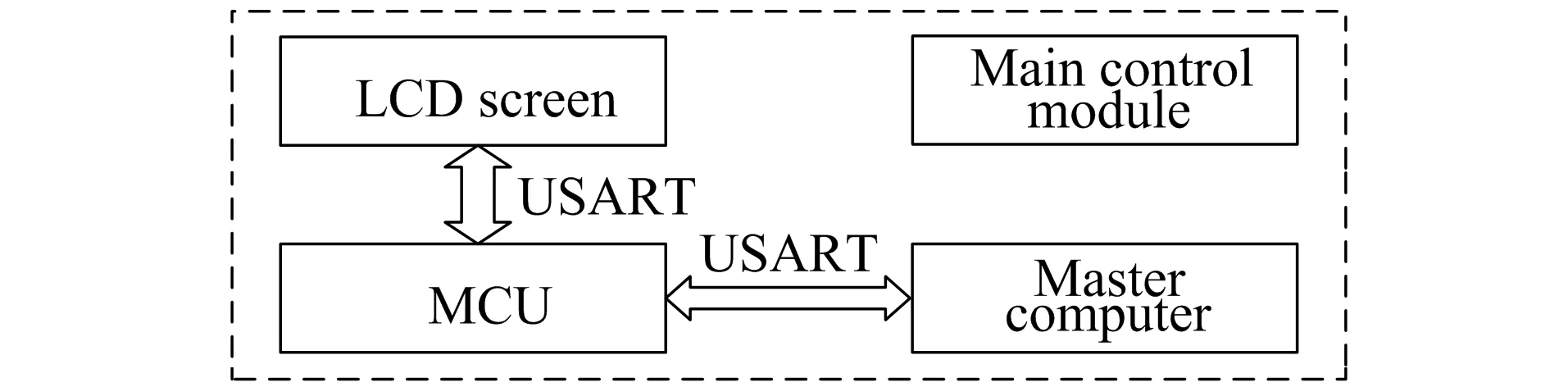

主控模块结构如图4所示。主控模块以STM32为MCU, 相较于FPGA, 不仅可以降低成本, 还可以增加功能的灵活性, 大量的GPIO(General-Purpose Input/Output)接口也拓展了可控制模块的空间。主控模块丰富的串口可通过串口屏进行人机交互, 还可以接收上位机的控制信息。进而持续输出不同电压、 不同频率的驱动信号, 更加灵活地控制DAC模块驱动光开关芯片输出不同的光调制信号。主控模块中的ADC采样功能选择三重采样, 在相同采样时间内尽量增加采样样本, 减小误差。

图4 主控模块结构

2.3 驱动模块设计

光芯片最少需要31路控制电压, 所以系统采用32路DAC对光开关进行电压控制。驱动电路主控芯片采用LTC2668。LTC2668是16通道DAC, 可进行-10 ~+10 V的电压控制, 精度为12/16位。主控模块采用SPI通讯方式与LTC2668连接, LTC2668时钟速率为50 MHz, 可实现32路电压同时切换。LTC2668的DAC输出端连接LM7332作为电压跟随器, 提高驱动能力, 降低输出阻抗, 以减小在驱动大电流负载时产生的压降。LM7332是一款轨至轨双路输入输出放大器, 最大输出电流为±70 mA, 满足光芯片的驱动要求。驱动模块控制框图如图5所示。

图5 DAC驱动模块结构和光开关阵列

2.4 光接收模块设计

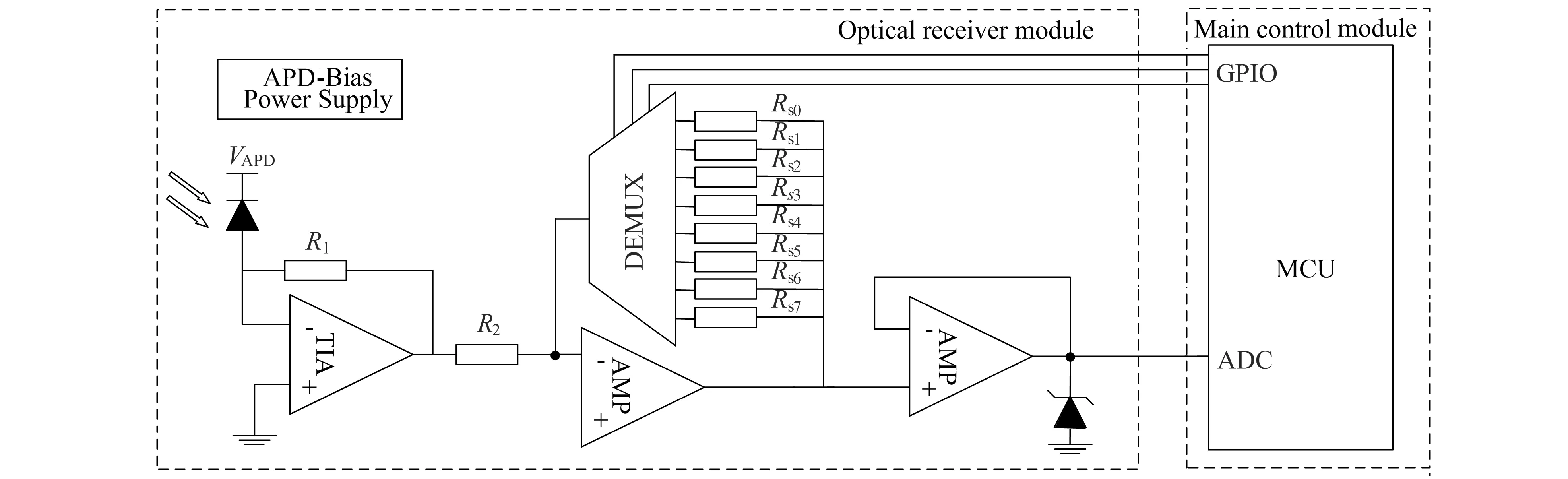

光接收模块结构如图6所示。光接收模块电路由雪崩光电二极管(APD: Avalanche Photon Diode)、 电压偏置电路、 放大电路组成。模块中的APD的驱动部分需要大约20 V的偏置电压。因此, 检测模块中包含了升压电路, 可由电源的12 V转换为5~50 V的电压, 以适配大部分APD的偏压需要。同时, 为减少放大电路中的干扰, 在PCB板中将高压部分与放大部分分别进行了隔离。放大电路由跨阻放大电路(TIA: Trans-Impedance Amplifier)、 次级放大电路和电压跟随器电路组成。TIA将APD产生的微弱电流放大转换成电压。次级放大电路中的增益调节电阻部分, 由中控模块通过控制多路开关CD4051芯片进行增益电阻的选择。放大电路根据主控模块的控制, 实时调节放大倍数, 使其适合主控模块的电压接收范围。并在输出端增加了电压跟随器, 提高输出信号的稳定性。主控模块中ADC的电压接收范围为0~3.3 V, 因此光接收模块中加入3.3 V稳压二极管以提供限压保护。因此, 光接收模块可以甄别不同光功率, 从而使MCU可以根据电压驱动后的光功率变化趋势找到变化的极值点。

图6 光接收模块结构

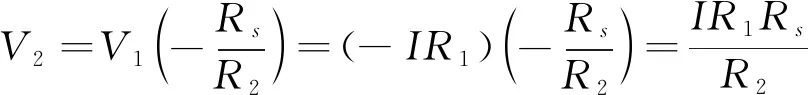

光接收模块在接收到光芯片输出的光, 经APD光电转换成电流I, 电流I经过TIA转换成电压V1。在经过多路开关选择增益电阻后, 得到次级放大电路输出电压V2如下

(2)

3 光开关阵列驱动系统测试

可调激光器(SantecTSL-210, 日本)发出波长1 550 nm、 功率1 mW的激光, 通过单模输入光纤耦合到芯片输入端。芯片的输出端同样耦合一个单模光纤, 光纤的另一端连接光接收模块的APD。在光开关调制臂上施加驱动电压前, 光开关芯片的输出光功率会被APD转换成微弱的电流信号, 其经过光接收模块的放大电路转换成主控模块可检测的电压信号。放大电路需选择适当放大倍数才能得到较为准确的输出端光功率。因此首先逐渐由低到高选择放大倍数, 直至在常态下接近3.3 V。随后, 逐渐增加光开关上的驱动电压, 根据驱动电路的电压变化记录光强的输出趋势。对于随着驱动电压不断变化, 以及光功率检测变化不明显的范围内, 调节光接收模块放大增益, 直至检测到光功率变化极值点。在提高放大电路增益后, 要适当降低驱动速度并稍延时后再进行ADC采样, 以保证采样后的信号稳定性。主控模块的ADC采样尽量增加样本, 减小误差。主控模块记录并自动控制驱动电路的电压, 并根据电压变化得到的光功率变化趋势, 自动校正电压并完成驱动电压的测试。

3.1 驱动电路试验

在芯片输出端耦合单模光纤前, 先对驱动电路的电压特性进行测试。利用万用表进行测试, 结果显示, 控制电压精度可达5 mV。将电压设定值与电路测试值进行比对, 电压误差都小于1%, 满足驱动电路要求。

3.2 芯片与驱动电压控制试验

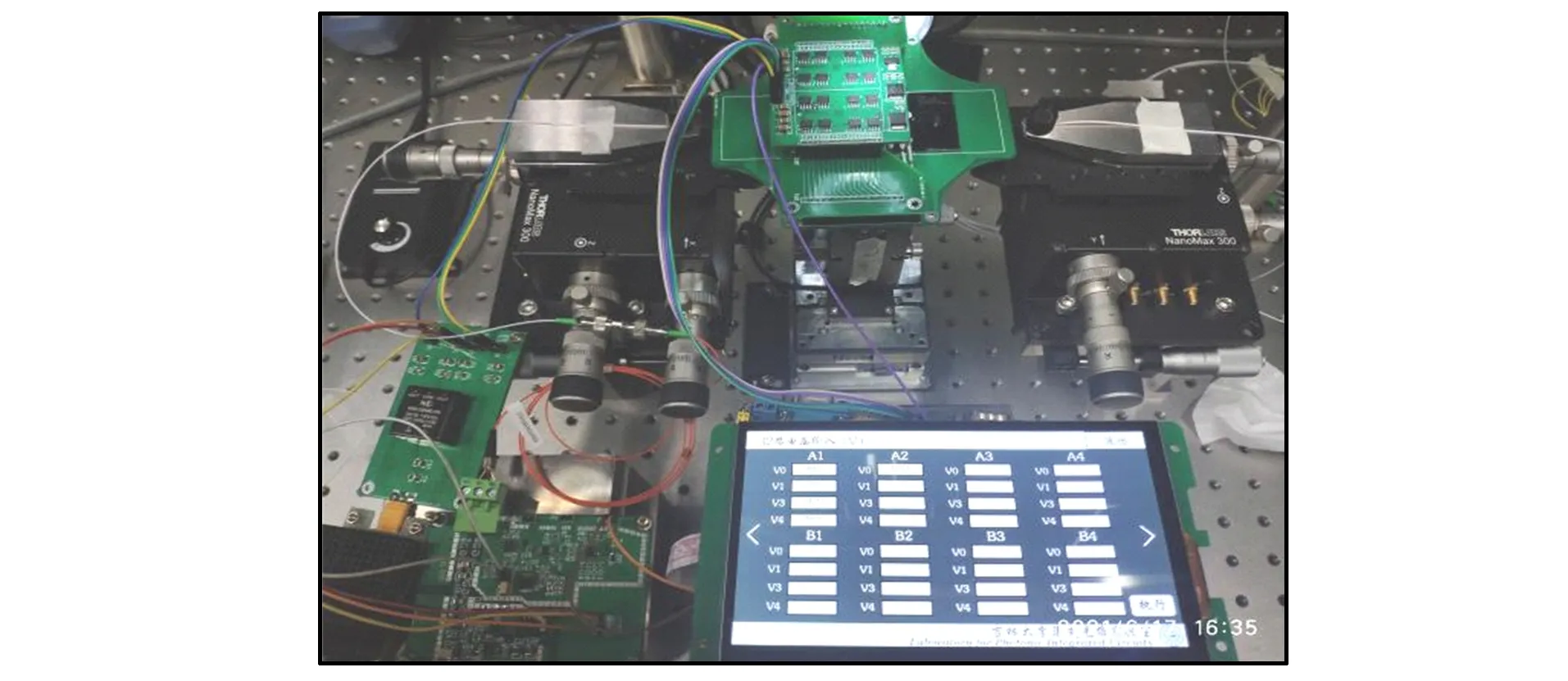

在芯片输出端耦合单模光纤后, 光电检测模块即可正常进行光电检测。聚合物光开关阵列的驱动系统如图7所示。自动校正电压试验结果如表1所示, 由表1可以看出, 误差绝对值均小于20 mV。

图7 聚合物光开关阵列的驱动系统实物图

表1 系统自动与手动电压校准值

使用自动校正电压对芯片进行驱动控制。对芯片施加电压测试驱动电路功能, 通过对输出电信号进行编码, 可得到不同工作状态下光开关输出编码。该芯片的编码组定义如表1所示, A1,A0分别为[1111 1111 0000 0000],[000,0 0000 1111 1111]; B3,B2,B1,B0分别为[1111 0000 0000 0000],[0000 1111 0000 0000],[0000 0000 1111 0000]和[0000 0000 1111]; C0,C1,…,C15分别为[0000 0000 0000 0001],[0000 0000 0000 0010],…,[1000 0000 0000 0000]。若驱动模块控制芯片上电极加热器输出对应的电信号时, 则将编码单元的输出编码与相应校正电压组合得到相应控制编码。例如,UA0=6.621 V, 可得到[0000 0000]; 用UB2=6.973 V可得到编码B2[0000]; 用UC0=7.388 V可得到编码C0[0111]; 用UC8=7.593 V与UC9=7.700 V同时控制可得到编码UC8|UC9[0011]。去除在光开关芯片输出端耦合的单模光纤, 通过带透镜的红外CCD(Charge Coupled Device)相机(×80)观测到芯片的相关输出近红外场如图8所示。

图8 红外CCD相机观测芯片的相关输出近红外场

试验结果表明, 该系统可以正常驱动聚合物光开关阵列芯片, 实现了电光调制功能, 能控制该芯片实现良好的可调编码功能。

4 结 语

综上所述, 为缩短光开关驱动电压测量时间以及自动校正出较为理想的驱动电压, 笔者研制了一种基于STM32的低成本、 高精度光开关驱动与检测系统。该系统包括主控模块, 驱动模块和光接收模块。 主控模块增加了外部通讯串口, 上位机可以实时控制系统输出调制信号, 增强了系统控制的灵活性与实时性; 驱动模块功能只需32路12位DAC, 驱动电压范围为0 ~ 20 V, 精度约为5 mV; 光接收模块可探测调制信号, 光芯片输出稳定状态下的光功率最大输出电压为3.3 V。对驱动模块32路电压进行了测试, 验证了驱动模块电压的准确性。利用笔者研制系统对光开关芯片进行了试验, 结果表明系统实现了对光开关芯片的驱动调制功能与电压校正的测试功能, 提高了驱动电压的效果, 缩短了电压的调试时间。该系统满足光开关芯片驱动的设计要求, 实现了光开关芯片驱动。