井口分水装置的研制及应用

2022-08-13中国石油化工股份有限公司石油勘探开发研究院胡长朝

◇中国石油化工股份有限公司石油勘探开发研究院 胡长朝

随着油田开发进入高含水期,采出液长距离输送至联合站进行集中加热脱水处理、处理合格的采出水长距离返输至注水站进行注水开发的集中处理模式,存在能耗高、部分站场超负荷运行等问题,难以有效适应高含水开发阶段以水为主的处理需求,急需在井下或者井口、丛式井台、计量站等站场实施就地分水,提前把大部分采出水分离出来,并就地处理达标后就地回注[1-3]。

井下分水,一般采用井下旋流分离器使油井混合液加速旋转,利用密度差和重力分离原理将油水分离,低含水油举升至地面,低含油采出水(含油约300 mg/L)回注到注入层,在同一井筒内实现注入、采出同步进行,一井两用。目前该技术已被业界采用,且有成功实例,但尚不成熟,存在对井身结构要求高、井下油水分离效果难以监测、设备费用高等问题,限制了其推广应用[4-6]。

国内外各高含水油田目前一般采用三相分离器、旋流分离器、斜管预分水器、末端分相管等设备在接转站、联合站实施预分水。这些设备出水水质含油高(300-1000 mg/L),后端需配建除油罐、沉降罐、气浮装置等大型采出水处理设施,工艺流程复杂、投资高、占地面积大、处理效率低、产泥量大、处理成本高,难以满足井口采出液就地分水需求。

为满足高含水期油田井口、丛式井场、计量站等处理量小、用地紧张站场就地分水需求,本文研制出了流程短、占地小、结构紧凑、运行成本低的井口分水装置,并通过现场连续运行工业性应用试验,对其分水净化效果进行了评价,对其产生的效益进行了分析,以期促进该装置的规模化推广应用。

1 井口分水装置的研制

1.1 装置组成

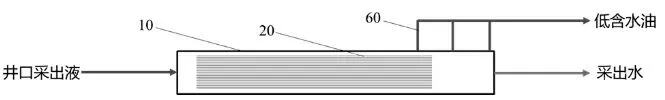

井口分水装置由壳体、设置在壳体内的纵向板件、设置在壳体末端的多根收油管、底橇及配套仪表、自动控制、计量系统、排泥系统等组成,装置示意图见图1。高含水采出液进入装置后,在纵向板件的引导下,小油滴经碰撞聚结和湿润聚结,聚集成大油滴,进而形成油膜,在浮力作用下上浮,实现分水和采出水的净化。

图1 井口分水装置示意图

1.2 设计参数

壳体规格:φ250mm×12000mm;处理规模:120 m3/d;最大分水量:60m3/d;出水水质:含油≤50 mg/L、含悬浮固体≤50 mg/L;工作温度:≤80 ℃;气液比:≤50;设计压力:1.0MPa。

1.3 装置制造

壳体材质:Q245R;壳体壁厚:10 mm;纵向板件材质:316L不锈钢;管线:20#无缝钢管;内防腐:环氧树脂涂料;外部保温层:80 mm复合硅酸盐板,外包0.6mm的灰色彩涂钢板。

井口分水装置现场安装图见图2。

图2 井口分水装置现场安装图

2 装置现场应用

自2019年9月起,井口分水装置在中石化某中转站投入现场连续运行工业性应用试验,通过改变进液量、分出水量等参数,评价了装置在不同工况条件下的分水净化效果,探索出了井口分水装置的最佳运行工况。

2.1 仪器设备及材料

(1)仪器设备:井口分水装置见图2,含油、含悬浮固体指标分别通过美国TD-500D便携式水中油份浓度测定仪(荧光法)和HBD5-MLSS4210便携式水质悬浮固体分析仪(散射法)测定。运行过程中,通过设置在井口分水装置各子单元进出口位置处的取样口取样化验水质,温度、压力、流量等数据通过设置在装置上的温度计、压力表、流量计等读取。

(2)试验材料:分析化验用盐酸、正己烷等材料为市售,分析纯。

2.2 工艺流程

井口分水工艺流程为:生产汇管来液→井口分水装置→出水。生产汇管来液直接进井口分水装置进行分水和采出水处理,分出的低含水原油及伴生气进原油外输系统,分出并经净化处理的采出水,水质达到过滤器进水标准,经过滤器过滤后就地回注。

2.3 工作介质

工作介质为高含水原油采出液及其伴生气,参数如下:原油密度:0.88 g/cm3;进站温度:40℃;含水率:~94%;采出液平均粘度(50℃下):1 mm2/s;采出水PH值:7.0~7.3;采出水矿化度:~40000 mg/L。

2.4 现场应用效果

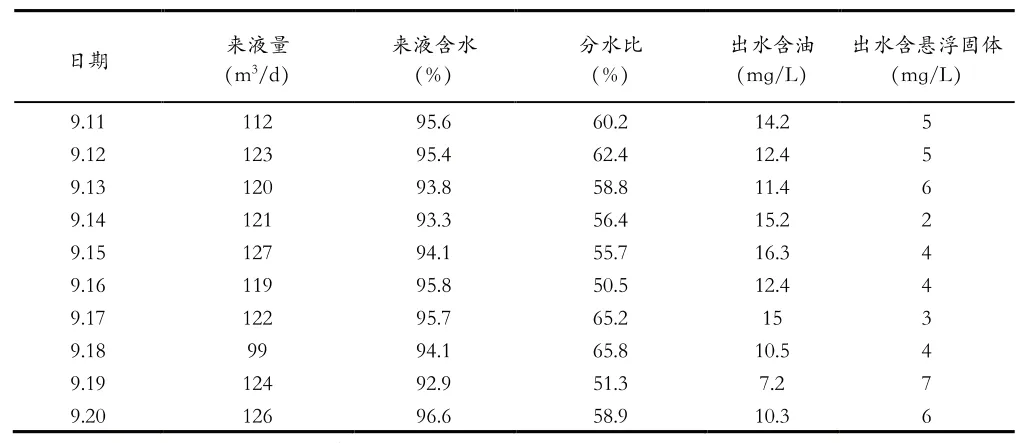

经长期连续运行工业性应用试验验证,井口分水装置处理能力达到了设计要求,能够适应现场液量波动状况,运行稳定,可靠性高。现场报表显示(部分数据见表1),在平均进液量120 m3/d、进液平均含水94.7%、工作压力0.25MPa现场工况下,井口分水装置可在0.5小时内分出高含水原油采出液中58.5%的采出水;未投加净水剂、未过滤,装置出水平均含油12.5 mg/L、平均含悬浮固体8 mg/L,各项指标均达到了预期目标,能够满足井口、丛式井场、计量站等狭小站场就地分水、就地处理、就地回注需求。进液与装置不同阶段出水对比见图3。

表1 井口分水装置应用效果

图3 进液与井口分水装置不同阶段出水对比

2.5 效益分析

(1)资源效益:采用井口分水装置实施就地分水回用,高含水油田可在不大规模扩建地面集输及处理系统的前提下,实施提液增产措施,提高原油产量。

(2)经济效益:应用井口分水装置,提前把大部分采出水分离出来,可避免集输管道及联合站的大规模扩建,节约大量投资;井口分水装置具有流程短、占地小、结构紧凑、运行成本低等特点,经测算,投资、占地、运行成本分别仅为常规三相分离器工艺的30%、10%、30%。单台井口分水装置按处理液量规模120 m3/d、分出采出水60 m3/d计算,每年可为用户节约天然气、用电费用、药剂费用、污泥处理费用等成本约50万元。

(3)环境效益:通过采用井口分水装置在井口、丛式井场等狭小站场实施就地分水、就地处理、就地回注,可避免对大量采出水无效加热和长距离往返输送,节约大量天然气及电耗,减少了碳排放;不加药,节省药剂成本的同时,从源头降低了含油污泥的产量;采出水实现了就地回用,单台装置每年节约水量超过20000 m3。

3 结论

(1)研制出了处理规模120 m3/d的集分水和采出水净化功能于一体化的井口分水装置。

(2)开展了长期连续运行现场工业性应用试验,井口分水装置能够适应现场液量波动状况,运行稳定,可靠性高;可在0.5小时内分出高含水原油采出液中58.5%的采出水,出水平均含油12.5 mg/L、平均含悬浮固体8 mg/L,满足高含水期油田井口、丛式井场、计量站等处理量小、用地紧张站场就地分水需求。

(3)井口分水装置为橇装装置,具有流程短、占地小、结构紧凑、运行成本低等特点,同等规模条件下,投资、占地、运行成本分别仅为常规三相分离器工艺的30%、10%、30%,适合在高含水油田推广应用,以实现节能降耗、降本增效。