超声驱动制备Au/CdS 催化剂及其高效光催化产氢

2022-08-13侯慧霞张靖怡蔡平龙

侯慧霞, 张靖怡, 蔡平龙, 林 隽

(中国人民大学 理学院, 北京 100872)

利用半导体光催化产氢是解决环境污染问题和能源短缺问题行之有效的方法[1-5]. 1972 年, 日本学者Fujishima 和Honda[6]发现在光照条件下通过TiO2电极能将H2O 分解生成H2和O2, 此后人们便不断致力于寻找理想的半导体材料来进行光催化产氢[7-9]. 在众多的半导体中, CdS、g-C3N4、 ZnIn2S4等半导体因合适的禁带宽度以及比H+/H2还原电位更负的导带位置而吸引了大量关注[10-12]. 然而,这些半导体由于自身电荷快速复合以及析氢过电位高而导致光催化产氢效率降低. 因此, 有必要寻找合适的助催化剂进行修饰来抑制光生电子空穴对复合, 降低析氢过电位及提供产氢活性位点, 增强催化剂的产氢活性[13].

贵 金 属 如Pt、 Pd、 Ag 或Au 因 具 有 上 述优点常被用作助催化剂负载在半导体上[14-16].在这些贵金属中, Au 的费米能级较低, 可以与半导体在界面处形成肖特基势垒, 提高电子空穴对的分离效率, 延长载流子的寿命同时能够提高对可见光的利用[17-18].近十年来, 人们开展了许多关于Au/CdS 体系的研究工作[19-21], 采用了如化学浸渍法、自组装法、 微波辅助法、 光沉积法等多种合成方法[22-24], 但这些方法耗时都比较长, 实验条件大多要求高温高压或有毒有害试剂, 且操作过程比较繁琐, 尽管已经取得了一些进展, 但目前报道的许多Au/CdS 复合光催化剂的制备方法还需要进一步优化才能实现大规模应用. 因此, 有必要开发一种简单快速的合成贵金属/半导体的方法来实现高效光催化产氢.

据我们所知, 目前在光催化析氢领域里关于Au 在CdS 上超声化学沉积的相关研究还很少. 我们以HAuCl4为前驱体, 采用简单快速的超声驱动法, 还原得到Au 纳米粒子并将其沉积在CdS 上,得到的Au/CdS 体系在可见光下具有良好的光催化产氢性能. 采用XRD、 XPS、 TEM、 UV-vis、 荧光发射光谱等表征手段, 验证了超声驱动法将Au 纳米粒子沉积到CdS 上以实现高效光催化析氢的有效性和可行性, 并且还对超声驱动沉积Au 的机理进行了初步探讨.

1 实验部分

1.1 实验试剂

四水合硝酸镉(Cd(NO3)2·4H2O)、 九水合硫化钠(Na2S·9H2O)、 四水合氯金酸(HAuCl4·4H2O): 江苏艾康生物医药研发有限公司; 甲醇(CH3OH): 上海阿拉丁生化科技股份有限公司; 乳酸(CH3CHOHCOOH): 上海迈瑞尔化学公司, 所有试剂均为分析纯.

1.2 催化剂的制备

1.2.1 CdS的制备 称取6.17 g Cd(NO3)2·4H2O溶解在去离子水中, 配成100 mL浓度为0.2 mol/L的Cd(NO3)2溶液. 称取5.28 g Na2S·9H2O , 配成100 mL浓度为0.22 mol/L的Na2S溶液. 在搅拌下将Cd(NO3)2溶液缓慢滴加到Na2S溶液中. 滴加完毕后继续搅拌30 min, 将所得溶液置于4500 r/min的转速下离心10 min收集产物, 并用去离子水洗涤离心数次, 在80 ℃的真空干燥箱中干燥48 h, 研磨即可得到CdS粉末.1.2.2 Au/CdS复合物的制备 在剧烈搅拌下将CdS(50 mg)分散在含45 mL甲醇水溶液(5.5 mol/L)的烧瓶中, 注入不同量的HAuCl4水溶液并搅拌均匀. 在室温下, 将烧瓶放入超声波清洗槽(40 kHz,120 W)中超声处理30 min. 反应结束后将烧瓶中的溶液置于4500 r/min的转速下离心5 min, 倒掉上清液, 分别用去离子水和乙醇洗涤产物数次, 最后将产物放入60 ℃的真空干燥箱中干燥一夜. 根据加入HAuCl4量的不同, 将得到的产物分别表示为0.5%、1.0%、 1.5% Au/CdS.

1.3 样品的表征

采用X 射线衍射仪(Shimadzu, XRD-7000 型)表征样品的晶粒尺寸和晶相结构, 扫描范围是10°~80°. 采用ESCALAB, 250Xi 型X 射线光电子能谱仪获取样品的XPS 谱图, 以表征样品表面的元素成分和化学态. 采用JEOL-2010 型高分辨透射电子显微镜采集样品的TEM 图像, 表征样品形貌和表面特征. 采用UH-4150 型紫外-可见漫反射仪获取样品的紫外-可见漫反射光谱(UV-vis DRS), 表征固体材料的光学吸收性质, 扫描范围是300~800 nm. 采用荧光发射光谱(PL)表征催化剂的缺陷和电子空穴复合情况, 分光光度计的型号是F-4600, 激发波长是400 nm. 电化学阻抗测试在上海Chenghua 公司生产的CHI660D 型电化学工作站上进行, 采用三电极体系, 以1 mol/L Na2SO4作为电解液进行探究.

1.4 光催化产氢性能测试

采用配有滤光片(λ≥420 nm)的300 W 的氙灯作为光源, 用气相色谱仪测试产氢速率. 方法如下: 称取20 mg 催化剂于反应器中, 量取90 mL 去离子水和10 mL 乳酸混合均匀倒入其中, 接着通入N2同时避光搅拌30 min. 将反应器置于氙灯处, 边光照边搅拌, 每隔1 h 测量体系中生成氢气的量.

2 结果与讨论

2.1 Au在CdS上超声化学沉积的机理

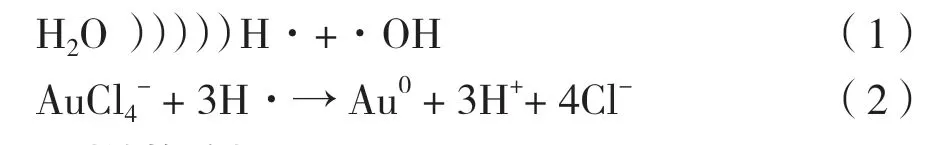

采用超声化学法沉积金属颗粒的过程可分为两步: 一是超声驱动前驱体还原为金属单质[25-27],二是超声驱动使金属沉积到基底上. 1990 年起, 研究人员就开始将Au、 Ag、 Pd、 Pt、 Ni 等颗粒包裹在硅和聚苯乙烯球上[25-28]. 通过超声驱动法还原得到Au 纳米粒子并将其沉积在CdS 表面. Au/CdS 复合物形成的机理是: 在超声过程中, 液相中的超声空化现象使超声波驱动Au 纳米粒子形成并沉积在CdS 基底上. 超声空化现象[26,28-29]包括溶液中气泡的形成、 生长以及内部坍塌. 气泡内高温高压的条件促使形成H·和·OH 自由基(见(1)式). H·自由基将AuCl4-还原为Au(见(2)式). 气泡坍塌后局部温度骤降导致形成无序的金纳米颗粒. 同时,超声致使气泡塌陷的瞬间会产生微射流和冲击波,快速地将Au 纳米粒子推向CdS 表面, 形成Au/CdS.·OH 自由基则被甲醇消耗, 确保更多H·自由基参与还原反应.

2.2 晶型结构分析

采用多晶X 射线衍射(XRD)对制备的样品进行晶相结构分析. 图1 为纯CdS 和不同Au 沉积量的Au/CdS 的XRD 谱图, 所有样品均呈CdS 立方晶相(JCPDS No. 10-0454). 特征衍射峰2θ=26.5°、44.0°、 52.1°分别对应立方闪锌矿CdS 的(111)、(220)和(311)晶面. 随着Au 沉积量的增加, 这些衍射峰的位置和强度都没有发生明显变化, 表明利用超声的方法在CdS 表面沉积Au 对CdS 基底的晶相结构和结晶度没有影响. 另外, 所有样品中均未检测到Au 的衍射峰, 可能是由于Au 在样品中的含量非常低且高度分散所致.

图1 纯CdS及不同Au沉积量的Au/CdS的XRD图谱Fig.1 XRD patterns of pure CdS and Au/CdS with different amount of deposited Au

2.3 化学组成分析

采用X 射线光电子能谱(XPS)研究样品表面的元素组成及化学价态. 纯CdS 和1.0%(质量分数)Au/CdS 的XPS 全谱图(图2a)清楚表明两种样品中均存在Cd、 S、 C、 O元素, 并且仅在1.0%(质量分数)Au/CdS 中发现了Au 元素. 如图2b 所示, 纯CdS 和1.0%(质量分数) Au/CdS 样品Cd 3d区域的XPS 图谱中两个峰的位置分别为404.8 和411.6 eV, 对应CdS 中Cd2+的 3d5/2和3d3/2轨道电子结合能[30], 两峰能量差为6.8 eV. 超声沉积1.0%(质量分数)的Au 后, 观察到Cd 3d的两个峰明显偏移至405.1 和411.9 eV, 但是两峰之间的能量差值并无变化. 结合能增大是因为Au 的费米能级比CdS 的费米能级低,二者发生紧密接触时, 电子从CdS 迁移到Au 使费米能级达到平衡, 从而导致CdS 中Cd 的结合能增大, 反映出CdS 和Au 发生了紧密结合.

图2c 是纯CdS 和1.0%(质量分数)Au/CdS 中S 2p轨道的XPS 谱图. 两个峰分别位于161.1 和162.3 eV 处, 对应CdS 中S2-的 3d5/2和3d3/2轨道的电子结合能, 沉积Au 后, 两个峰分别偏移到161.4和162.6 eV, 结合能明显增大, 可推断出利用超声驱动的方法在CdS 表面沉积Au 可使二者紧密结合,形成较强的相互作用.

Au 4f轨道的XPS 图谱(图2d)中位于84.1 和87.8 eV 处的两个峰位置分别对应于Au 4f7/2和4f5/2轨道电子结合能, 表明1.0%(质量分数) Au/CdS 中的Au 元素仅以单质金的形式存在. XPS 测量结果表明, 在Au/CdS 中存在金且CdS 基底与金属Au 的界面接触良好[24].

图2 (a) 纯CdS和1.0%(质量分数) Au/CdS的XPS全谱图; (b) Cd 3d XPS谱图; (c) S 2p XPS谱图;(d) 1.0%(质量分数) Au/CdS的Au 4f XPS谱图Fig.2 (a) XPS survey spectra; (b) Cd 3d XPS spectra; (c) and S 2p XPS spectra of pure CdS and 1.0%(Mass fraction) Au/CdS;(d) Au 4f XPS spectra of 1.0%(Mass fraction) Au/CdS

2.4 形貌分析

采用透射电镜(TEM)表征了纯CdS 和1.0% (质量分数)Au/CdS 的物理形貌和微观结构. 图3a 是纯CdS 的TEM 图, 仔细观察可得纯CdS 的粒径约为7~10 nm. 如图3b 所示, 利用超声驱动法沉积Au对CdS 基底的形貌和粒径没有影响.

图3 (a) 纯CdS和(b) 1.0%(质量分数) Au/CdS的TEM图 (c) 1.0%(质量分数)Au/CdS的高分辨TEM图Fig.3 TEM images of (a) pure CdS and (b) 1.0%(Mass fraction) Au/CdS (c) HRTEM image of 1.0%(Mass fraction) Au/CdS

图3c 是1.0%(质量分数) Au/CdS 的高分辨透射电镜图(HRTEM), 测量发现CdS 晶格条纹的间距为0.33 nm, 对应立方CdS 的(111)晶面[31], 观察发现图中分布着一些深灰色近似圆形的区域, 测量后发现深灰色区域的晶格间距为0.23 nm, 对应于Au 的(111)晶面[32], 可以推断该圆形区域为Au 纳米粒子, 表明利用超声驱动法能够成功地在CdS 上沉积Au 纳米粒子, 并使二者紧密结合, 有利于光生电子在界面间的迁移和传输, 与XPS谱图结果一致.

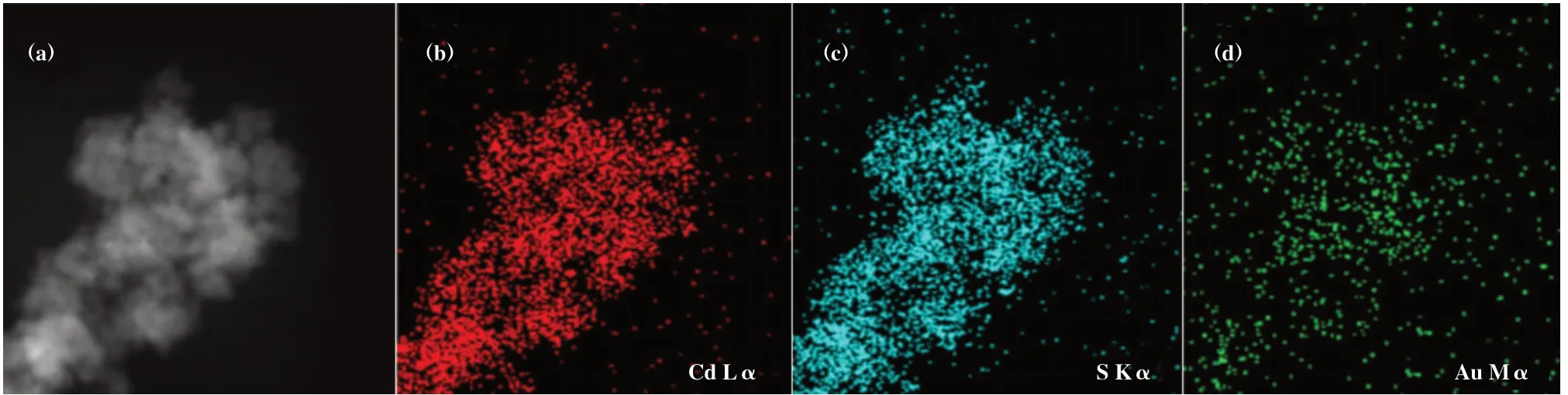

图4a 是1.0%(质量分数) Au/CdS 的高角度环形暗场扫描透射电镜图(HAADF-STEM). 如图4(b-d) 所示, X 射线能谱分析表明Cd、 S、 Au 元素呈均匀分布, 说明Au在CdS表面的沉积比较均匀.

图4 (a) 1.0%(质量分数)Au/CdS的STEM图和(b-d) EDS元素扫描图Fig.4 (a) STEM image and (b-d) EDS elemental mapping of 1.0%(Mass fraction) Au/CdS

2.5 光学性质分析

利用紫外-可见漫反射光谱研究了样品的光学吸收特性. 图5显示出纯CdS和不同Au沉积量的Au/CdS的吸收曲线相似, 吸收带边都在580 nm左右, 与立方相CdS的吸收阈值吻合. 说明超声沉积Au不会改变CdS的本征带隙, 即Au的沉积只是对CdS基底表面进行修饰, 并没有掺入到CdS晶格中. 随着Au沉积量的增加, 样品在可见光区的吸收强度逐渐增强.

图5 纯CdS及不同Au沉积量Au/CdS的紫外-可见漫反射光谱Fig.5 UV-vis diffuse reflectance spectra of pure CdS and Au/CdS with different amount of deposited Au

2.6 产氢活性和稳定性

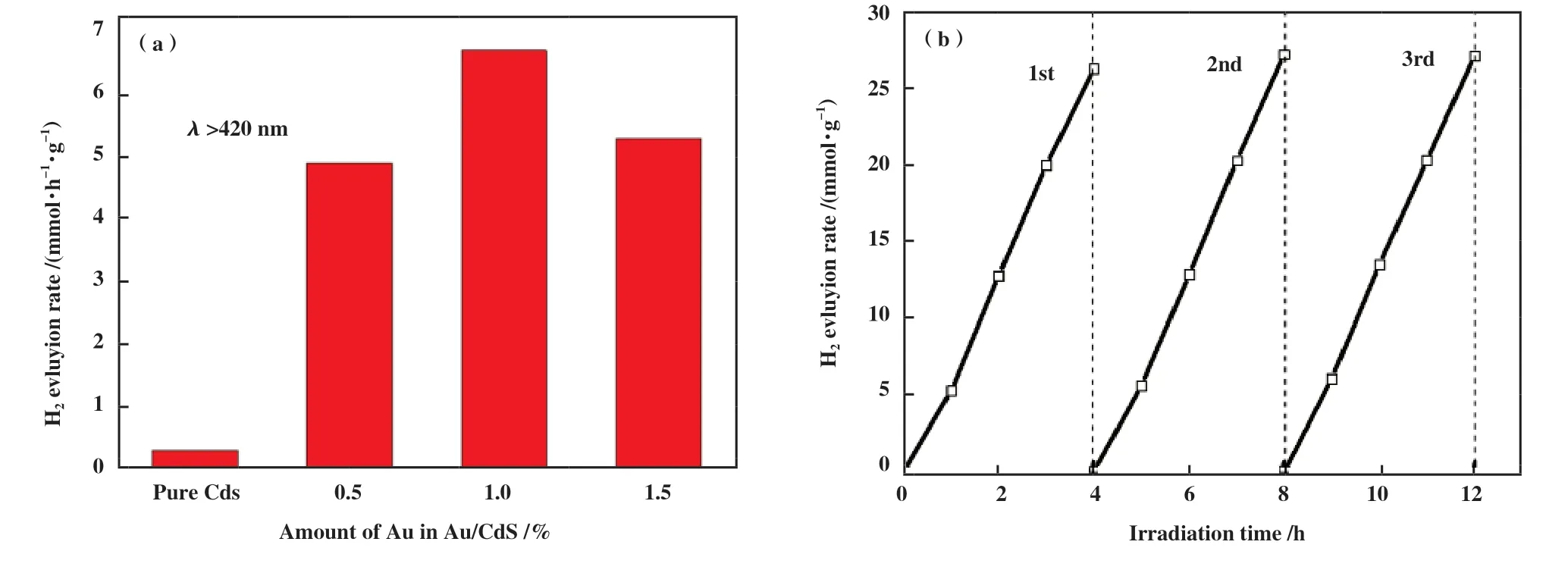

以300 W 氙灯(λ≥420 nm)作为光源, 乳酸作为电子牺牲剂, 对样品进行产氢活性测试. 如图6a所示, 纯CdS的产氢速率低至0.31 mmol·g-1·h-1,可能是光生载流子快速复合所致. 超声沉积Au后,氢气的析出速率显著提高, 表明超声沉积Au是提高产氢效率的有效方法. 当沉积量达到1.0%(质量分数)时, 样品的产氢速率达到最大, 为6.7 mmol·g-1·h-1, 是纯CdS产氢速率的21.6倍. 产氢活性测试表明,进一步提高Au的沉积量后, 样品的产氢速率反而开始下降, 推测是过量的Au阻碍了CdS对光的吸收以及对牺牲试剂的吸附所致[33].

稳定性是评价催化剂性能好坏的一个重要指标. 以1.0%(质量分数) Au/CdS 为代表样品, 通过循环测试对其稳定性进行了探究. 从图6b 中可看出, 经过3 次循环产氢实验后, 样品的光催化产氢速率无明显下降, 这说明超声沉积制备的Au/CdS在光催化产氢过程中有较高的稳定性.

图6 (a) 纯CdS及不同Au沉积量的Au/CdS光催化产氢速率; (b) 1.0% (质量分数)Au/CdS的循环产氢实验Fig.6 (a) Photocatalytic H2 evolution rates of pure CdS and Au/CdS with different amount of deposited Au;(b) Cycling photocatalytic H2 evolution of 1.0%(Mass fraction) Au/CdS

2.7 荧光发射光谱及电化学阻抗图谱

在 Au/CdS 体系中, CdS 被光激发后产生光生电子和空穴. Au 作为一种助催化剂, 通过捕获CdS的光生电子, 提高了CdS 光生电子和空穴的分离效率. 同时, Au 还能为产氢反应提供活性位点, 迅速消耗捕获的光生电子. 为进一步探究Au/CdS 体系中光生电子和空穴的分离效率, 分别测定了纯CdS和1.0%(质量分数)Au/CdS 的荧光发射光谱(PL).如图7a 所示, 纯CdS 体现出较强的荧光发射峰, 而沉积Au 样品的荧光峰强度明显减弱, 说明超声驱动沉积Au 可有效促进Au/CdS 界面电子转移, 使得体系中光生电荷分离效率提高.

图7 纯CdS和1.0%(质量分数) Au/CdS的 (a) 荧光发射光谱和(b) 电化学阻抗图谱Fig.7 (a) Photoluminescence spectra and (b) electrochemical impedance spectroscopy Nyquist plots of pure CdS and 1.0%(Mass fraction) Au/CdS

通过电化学阻抗图谱(EIS)研究了电荷分离和转移效应. 图 7b 为两个样品的电化学阻抗谱(EIS),奈奎斯特曲线的曲率半径越小说明电荷转移阻力越小, 即光生电荷的分离和转移效率越高. 从图中可明显看出, 沉积Au 后样品的EIS 曲线的曲率半径比纯CdS 的小, 证实超声沉积Au 的方法使得光生电子在Au 和CdS 紧密接触的界面上能够有效分离和转移. 两个样品的电化学阻抗谱(EIS)结果与它们的产氢活性测试结果一致. HRTEM 和XPS 的测试结果表明利用超声驱动法在CdS 基底上沉积Au能够使得Au 和CdS 之间的界面接触良好, 荧光发射光谱及电化学阻抗图谱进一步证实了紧密接触的界面对电子实现有效转移起到了关键性作用.

3 结论

综上所述, 以HAuCl4为前驱体, 在甲醇水溶液中, 通过超声驱动法还原得到了Au 纳米粒子并将其沉积在CdS 上, 得到的Au/CdS 复合材料, 特别是1.0%(质量分数)的Au/CdS, 在可见光照射下具有比纯CdS 更高的光催化产氢活性. 结果表明, Au纳米粒子在CdS 基底上的沉积以及二者之间紧密接触的界面, 共同促使体系中的光生电荷得以有效分离和转移, 提高了Au/CdS 体系的光催化产氢活性和稳定性. 总之, 这项工作为在硫化物上沉积贵金属来制备复合材料提供了一种简单、 绿色、 高效的方法, 在光催化产氢领域具有积极意义.