顶管技术在大口径给水管道施工中的应用

2022-08-13王存汉

王存汉

(汉中市国中自来水有限公司,陕西 汉中 723000)

0 引言

随着城市建设的不断发展,市政道路下埋设的电缆、光缆、燃气管道等基础设施日益增多,成为给水管道施工中的障碍,给施工带来了很大困难。在施工条件许可的情况下,采用顶管施工技术,能有效地避开地下设施障碍物,降低施工风险,缩短施工周期,节约施工费用。该文以DN800mm供水管道顶管施工为依据,介绍了顶管技术的具体应用方法。目前,该段管道已投入正常营运,状态良好。

1 工程概况

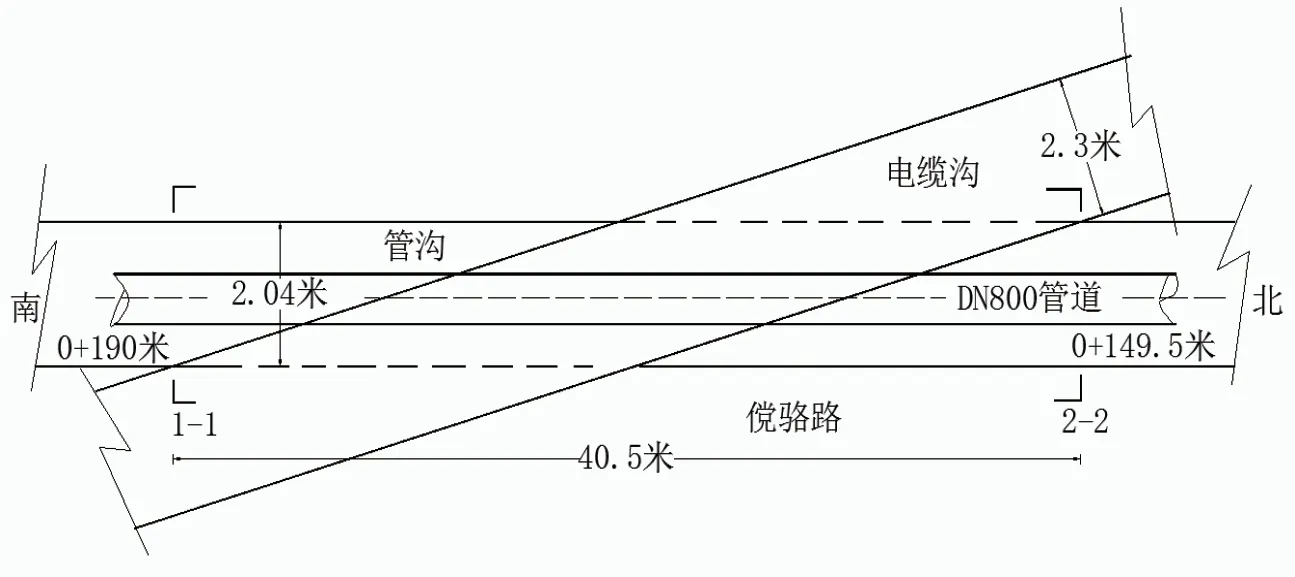

该施工是水厂新建给水管道,设计DN800 mm球墨铸铁管,柔性接口。总长度约580 m从站前路至石马路。在施工至傥骆路段时,在道路下方发现一条东南至西北方向深3.5m,宽2.3m的混凝土电缆沟斜跨道路,长度约40.5 m。电缆沟与管道平面交叉如图1所示。

图1 电缆沟与管道平面交叉图

从现场开挖工作面进行取土分析,判断现场土质为粉质黏土,可塑性强,局部上部坚硬,含铁锰质结核,刀切面光滑,韧性高,干强度高,无摇振反应。该土层厚度3.30m~5.50m,平均层厚4.58 m。该土层拟建场地均有分布,压缩性中等,工程性能较好。

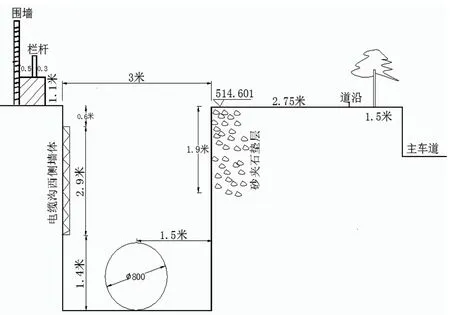

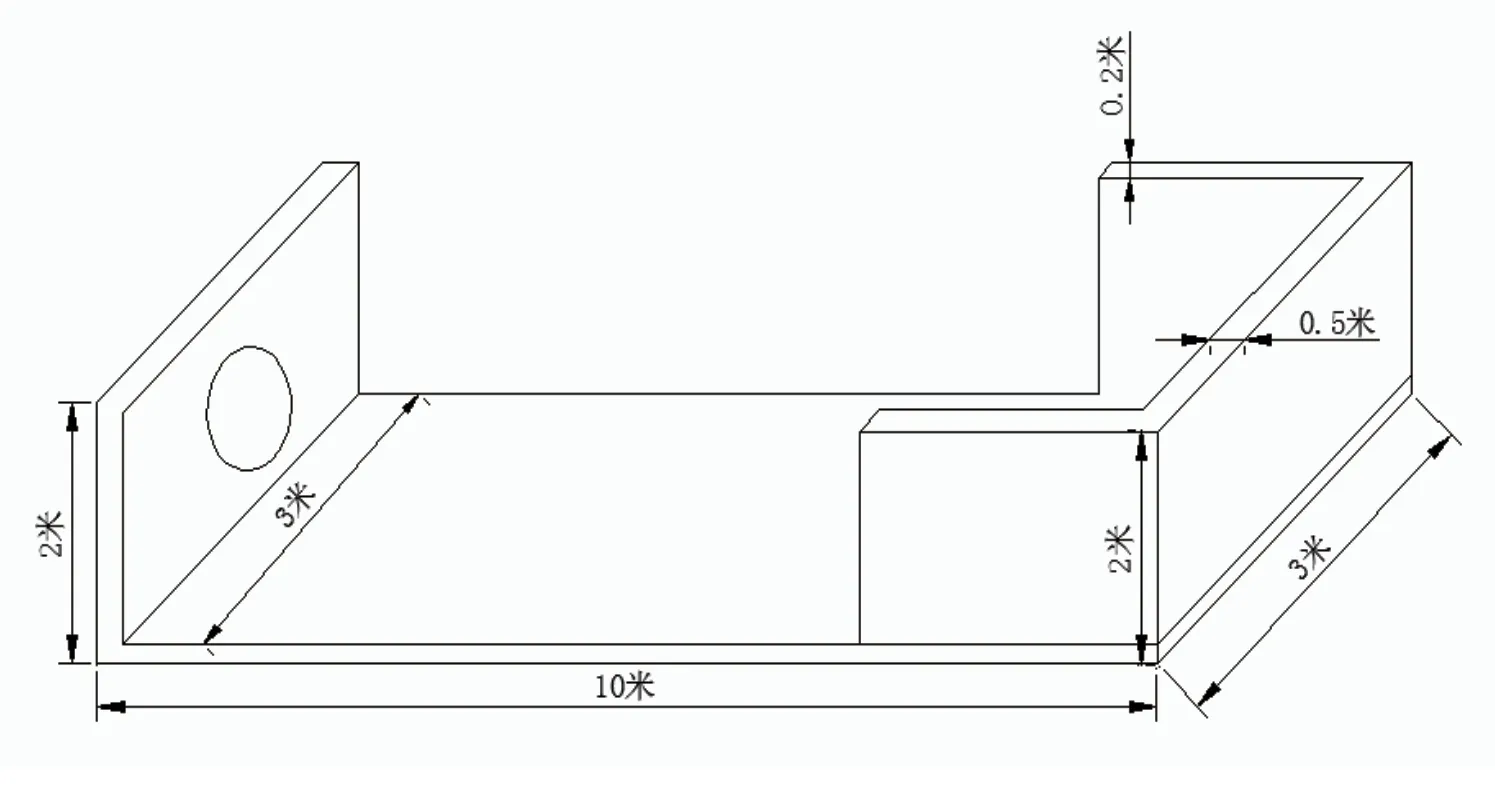

经分析,此处土质强度高,作业面虽然有限,仅为6m宽慢车道,但是可以开挖顶管工作坑,顶管作业技术参数上能穿越电缆沟深度,综合研判后,决定实施顶管作业施工,材料选用DN800mm定制球墨铸铁顶管管材,采用人工掘进机械顶进法施工。为保证管道不受电缆沟沉降挤压,管顶埋深为傥骆路电缆沟底板下底0.5m。傥骆路管道与电缆沟交叉断面如图2所示。

图2 傥骆路管道与电缆沟交叉0+190 1-1断面图

2 工程施工方法及相关参数

根据该工程施工特点,施工难度及工期要求,管道顶管施工工艺流程为测量放线→基坑开挖→基坑支护→混凝土护壁→二次测量放线→平台搭设→安装导轨→顶管后背及设备安装→顶进与监测→完工。

2.1 测量放线

将工作坑位置设在管道轴线上,根据轴线的设计坐标,利用经纬仪和已布设的轴线节点设定出工作坑中心位置,用水准仪测量出工作坑的开挖深度。最后按照工作坑中心桩利用钢尺放样出工作坑开挖边线。

计算工作坑底开挖尺寸。

式中:为沟底长(m);为沟底宽(m);-管外径(m);-管子顶进后,尾端压在导轨上的最小长度(m),顶金属管一般留0.9m;-管节长度(m);-出土工作间长度(m)根据出土工具而定,一般为1.0m~1.8m;-千斤顶长度(m);-后背所占工作坑长度包括横木、立铁、横铁,一般为1.0m;工作坑沟底长=0.9+6+1.5+0.8+1.0=10.2m;工作坑沟底宽=0.96+2=2.96m。

因施工现场为6m慢车道,没有人行道,且快车道车流量大,不满足基坑开挖放坡尺寸要求,所以暂定为发射井长10m,宽3m,深5.4m,接收井长8m,宽3m,深5.4m。

2.2 工作坑开挖

根据工作井开挖尺寸,由于地理条件受限,基坑开挖不能放坡,所以发射井轴线方向须加长开挖范围。土方不能一次性开挖到底,应分层开挖,与支护施工配合进行。工作井5 m以内采用机械开挖,人工配合出土,5m以下为人工开挖、出土,严禁超挖。开挖土方全部外运,防止沟槽边坡滑塌,以保障顶管施工的场地安全。

2.3 基坑支护

基坑支护是否稳固直接影响施工安全。由于大口径管道的顶管其管道口径较大,需要的作业面也大,在实际施工中往往受特殊地形限制,开挖的作业面狭小且较深,基坑支护更是整个工程顺利进行的重要保障。

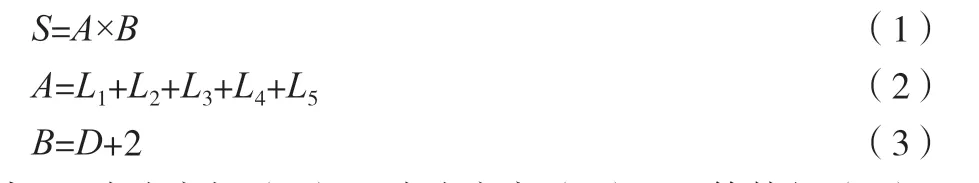

该施工案例中就是受狭窄地形限制,开挖深度达5 m以上,支护工作有一定的难度。根据现场情况,基坑两侧为直立面,为了固定基坑,防止基坑垮塌,出现安全事故,结合基坑规模、基坑岩土工程条件及基坑周边环境,经综合考虑,现场施工人员采取18a型槽钢+16a型槽钢+模板联合支护的形式。支护桩设三道围檩,围檩采用16a槽钢,上部围檩焊接封闭,下部围檩设置托架并采用φ200mm圆木进行内支撑,圆木卡嵌在槽钢内。槽钢应逐根打入,在施工时,将一根槽钢插入导架内,用缆风绳固定确保不摇摆,然后再施打,可确保槽钢入土平直。对发射井四周做临时支护,接收井做简易支护。基坑支护如图3所示。

图3 基坑支护图

2.4 混凝土护壁

发射井开挖支护完成后就开始施工发射井工作平台混凝土浇筑施工。施工前我们先根据管道的外径、顶进长度及土质稳固程度、现场的施工条件等因素设计出顶管后背的结构。

发射井护壁全部采用c25钢筋混凝土,后背墙高2m,厚度0.5m,侧墙高2m,长2m,侧壁厚0.2m,底板厚度0.2m,发射井前壁墙厚0.2m。砼浇筑采取先施工底板再施工侧墙法。混凝土在浇筑过程中,为保证混凝土浇筑质量,应均匀缓慢向模板内放料,避免造成模板支架整体位移现象,并应及时振捣。发射井工作平台如图4所示。

图4 发射井工作平台图

2.5 二次测量放线

混凝土护壁完成浇筑以后,为了保证管道顶进状态平稳,必须进行第二次测量放线。在工作坑内引测两个监测控制水准点,并且重新测定管道中心线。监测控制水准点选在不易被碰撞的地点,便于每根管道在顶进时测量。

该工程基坑面积小,挖深较大,周边环境较复杂。为了保障施工安全,在基坑两侧各布置一个监测点,用来监测基坑开挖对道路的影响,基坑监测应与施工开挖同进行。当出现基坑支护槽钢发生形变或周边土体出现裂缝时,应立即对基坑支护结构和周边环境中的保护对象采取应急措施。

2.6 平台搭设

基坑顶部须搭设木质平台,用于架设电动葫芦及支架等吊装设备。人工掘进出土时可吊装。平台用方木横竖两层架设牢固,上面铺木板,电动葫芦的支腿架在木板上。

2.7 安装导轨

安装顶进导轨是保持管道设计高程和轴线位置的保证,在安装导轨时,应平行于管道中心线且距离应一致,导轨安装高程、坡度应符合管道设计要求。该工程采用工字钢导轨,其强度、刚度符合施工要求。

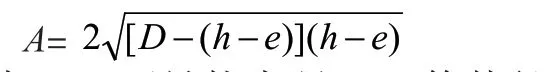

计算两导轨内间距。

式中:-两导轨内距;-管外径;-轨高,该工程为100mm;-管外底距砼平基的距离,一般取20mm。

计算导轨的间距,在已测量好管道中心线的护壁砼底板上安装符合间距及高程的工字钢导轨。每根管道6m长,以及顶铁的长度,确定导轨长度为8m。校核测量完成导轨的安装高程,用C30砼和底板预埋铁进行焊接和固定。固定导轨内砼应修成同管径圆弧的弧度且距离管道外壁大于2cm,导轨外砼应低于导轨1cm以上,防止管道和砼地基产生摩擦,影响管道顶进。导轨安装如图5所示。

图5 导轨安装图

2.8 管道的顶进与监测

混凝土护壁和顶管导轨的固定混凝土达到龄期强度要求后,方可进行管道顶进操作。管道顶进时在管道插口安装好按照管道直径尺寸加工的钢制DN800管道承口顶管机头,防止球墨管插口被顶力损坏。然后在油泵和千金顶前安装顶铁。待管道内人工挖土达到30cm~50cm的要求后,启动油泵,使活塞伸出一个30cm的行程,将管道顶进相应的距离。增加顶铁继续顶进操作,直到顶进到挖土端面为止。顶铁长度超过一节管道6m长度,卸下顶铁,安装下一管节。管道顶进过程中,注意观察顶铁有无松动脱落迹象,并及时采取措施,防止发生安全事故。

在管道顶进过程中,应遵循勤测量、勤纠偏、微纠偏的原则,控制顶管机前进的方向和姿态,并应根据测量结果分析偏差产生的原因和发展趋势,确定纠偏的措施。第一节管道顶进,安装下一节管道后,应校核测量管道中心线和两端高程。每次加装顶铁后要重新测量,保证每根管道的顶进数据符合设计要求。测量发现管道中心线或高程偏差达1 cm以上时,应予以校正。

人工挖土顶进的校正方法主要有以下几种:挖土校正法、顶木校正法、千斤顶校正法。根据校正方法,对有偏差的管道,应缓慢进行偏差回正。本次顶管施工将3种校正方法结合起来使用,效果明显。偏差在2 cm以内时,可在管道偏向设计中心的一侧面适当超挖,而在相对的一侧不超挖或留坎,使管道在继续顶进中,逐渐回到设计位置。偏差大于2cm时,可用方木顶在管道偏向设计中心的一侧内管壁上,另一端安在垫有钢板的管前土壤上,利用千斤顶顶力,使管道得到校正。

管道掘进过程中应严格量测监控,进行信息化施工,保证开挖掘进工作面的土体稳定,并控制顶进速度、挖土和出土量,减少土体扰动和地层变形。所顶管道内径较大,且安装了长度为1m的钢制承口顶管机头,在管内操作较为方便,人工在钢制承口顶管机头内挖土,挖土深度不要超过顶管机头前方50cm。管内土方水平运输采用人工推土斗,垂直运输采用电葫芦吊土,直接将土运至工作坑外。

此次顶管采用XTJ顶管专用球墨铸铁管,采用T型接口。整个顶进过程中,橡胶圈不受轴向力作用,很好的保护了胶圈的水密性。当发射井将第一节球墨铸铁管顶进接收井并露头50cm后,顶管施工完成。

3 结语

该工程是水厂首次进行大口径管道顶管施工,由于施工前现场勘验细致,方案制定合理,施工措施得当,使此次顶管施工顺利完成,现管道已正常供水,运行效果良好。为水厂解决了新建管道穿越城市道路、地下危险障碍物的施工难题,同时也为我们积累了宝贵的施工经验,为同行在施工中解决该类问题提供借鉴。