基于“两步走”试验的声波吹灰器应用研究

2022-08-13王旭东

李 斌 王旭东

(国能浙江舟山发电有限责任公司,浙江 舟山 316012)

0 前言

目前,国内反应器催化剂清灰方式主要还是以蒸汽吹灰为主,但这种模式会导致频繁出现催化剂吹损现象。针对这种隐患,引入一种新的吹灰模式是必然趋势。通过应用发现,声波清灰器可将动力气体的动量和冲量转换为幅射声波的波动能量,以解决设备冲刷磨损问题。经对比发现,声波清灰器属于本质安全型的设备。

1 存在问题以及解决方案

1.1 设备概况

某电厂#3锅炉是由上海锅炉厂制造的亚临界压力中间一次再热控制循环汽包炉,共布置24只长行程伸缩式吹灰器(IK17-IK40)。汽源抽出点来自分隔屏出口集箱,吹灰蒸汽压力为18.02 MPa,吹灰蒸汽温度为465 ℃。

#4锅炉是由上海锅炉厂制造的超临界参数变压运行螺旋管圈直流炉,共布置22只(PS-SL型)长伸缩式吹灰器(低温再热器位置16 只,省煤器位置6 只)。

1.2 存在问题

2台炉尾部烟道受热面蒸汽吹灰器存在的问题如下:1) 炉内受热面吹灰器区域明显存在吹损现象。调查发现,经过一个检修周期,部分受热面的防磨瓦磨损严重,需要更换。甚至存在部分无法加装防磨瓦的区域,严重影响机组的安全运行。2) 长时间使用蒸汽吹灰器不仅操作(使用)不方便、相对故障率高,而且会带来大量维护和检修工作。3) 使用蒸汽吹灰器的运行、维修成本较高。

1.3 解决方案

为了解决以上问题,对同系统相关发电厂的脉冲式吹灰、次声波吹灰以及声波吹灰等吹灰方式进行调研、比较可知,可以在锅炉尾部烟道部位加装声波吹灰器。这种吹灰方式可以达到甚至超出蒸汽吹灰器的吹扫效果。因此,决定对#3、#4炉尾部烟道的吹灰器加装共振腔式声波吹灰器,并保留蒸汽吹灰器。

1.4 声波吹灰器特点

声波吹灰器的特点如下:1) 不会产生旋转运动故障和振动疲劳断裂,长期运行无须调整、检查和维护。2) 可以适用于任何炉型、任何温度范围和任何部位,包括各种过热器、再热器、省煤器、空气预热器和炉膛水冷壁。3) 可以以间歇方式巡回投用。初始设置为每6 h清灰1次,每次每组(或每台)清灰5 min,间隔1 min。4) 在炉墙附近的球体径向辐射直径为3 m~4 m,前方轴向距离辐射为8 m~12 m。声波吹灰器技术参数见表1。

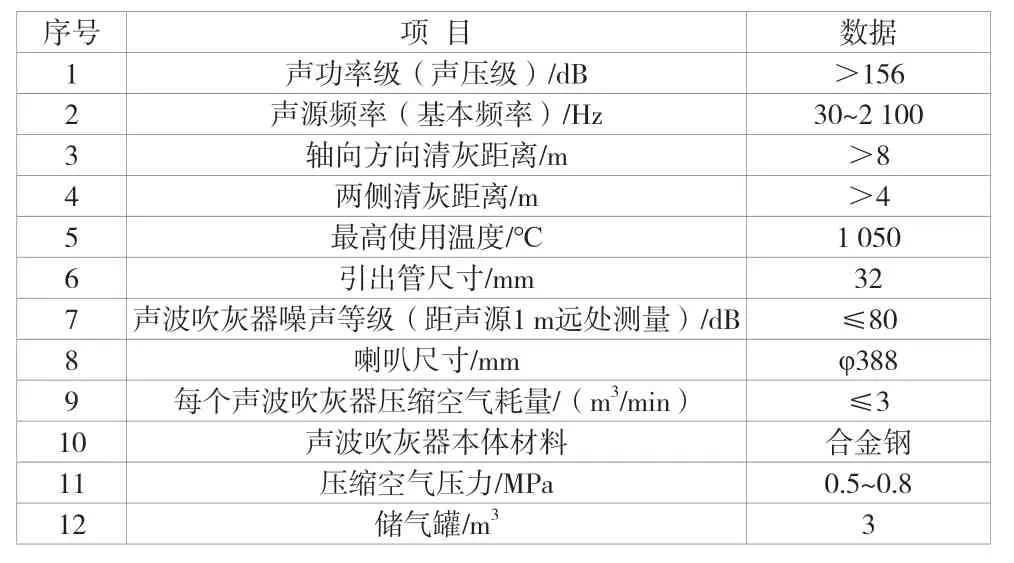

表1 #3、#4炉声波吹灰器技术参数

2 尾部烟道声波吹灰器改造实施情况

2.1 #3锅炉改造实施情况

利用#3机组C级检修机会开展尾部烟道声波吹灰器改造工程。#3锅炉后烟井保留原蒸汽吹灰系统,以满足锅炉尾部受热面运行清灰要求。声波吹灰器安装在后烟井低温过热器和省煤器两侧墙以及前墙,分别在标高为48.9 m、46.1 m、43.2 m、40.4 m、37.1 m和33.4 m的地方每层两侧墙各布置2台,后墙布置4台,每层共计8台(共6层,共计48只声波吹灰器)。

2.2 #4锅炉改造实施情况

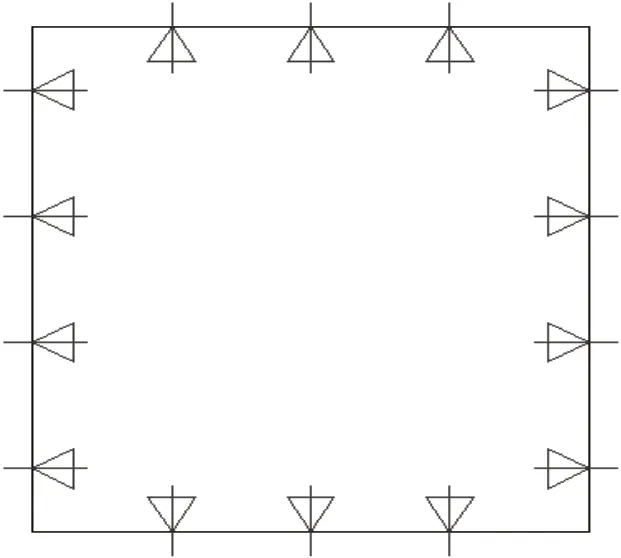

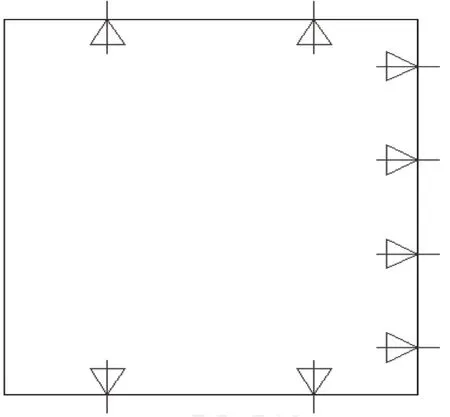

利用#4机组A修机会开展#4锅炉尾部烟道加装声波吹灰器改造工程。#4锅炉后烟井原设计有蒸汽吹灰器,现保留原蒸汽吹灰系统,以满足锅炉尾部受热面运行清灰要求。声波吹灰器安装在后烟井低温再热器和省煤器上部的蒸汽吹灰器两侧,分别在标高50.19 m、42.09 m的地方每层水平布置各4 台;侧墙每只蒸汽吹灰器附近布置1台;在后墙标高为41.85 m、47.18 m、49.43 m和53.4 m的地方每层水平布置4台,共计46台声波吹灰器(布置情况分别如图1~图4所示)。

图1 省煤器上部51.8 m层声波吹灰器布置图(长吹11、12和13附近)

图4 省煤器上部41.85 m层声波吹灰器布置图(长吹19、20和21附近)

3 声波吹灰器投运后性能测试

3.1 #3炉声波吹灰器使用情况

#3炉声波吹灰器投运试验分为2个阶段,通过采集试验数据来判断声波吹灰器的应用情况。第一阶段为声波吹灰器与蒸汽吹灰器分别投运,试验结果见表2。第二阶段为声波吹灰器持续投运,蒸汽吹灰器间隔投运,试验结果见表3。

图2 后烟井55.4 m层声波吹灰器布置图(长吹9、10附近)

图3 省煤器上部47.18 m层声波吹灰器布置图(长吹4、5和6附近)

表2 #3炉声波吹灰器不同负荷段的投运试验参数

表3 #3炉声波吹灰器不同负荷段的投运试验参数

通过分析表2的试验数据可知,在机组负荷相同的情况下,当尾部烟道分别采用声波吹灰器和蒸汽吹灰器时,尾部烟道的烟温降低大约15 ℃,整体数据显示声波吹灰器好于蒸汽吹灰器。通过分析表3的试验数据可知,在声波吹灰器持续投运后,间隔一段时间投运蒸汽吹灰器作为补充,对提高尾部烟道受热面换热效率有一定帮助。

结合2次吹灰试验可知,声波吹灰器对低温过热器区域清灰效果明显。原蒸汽吹灰需要每隔2 d吹扫1次,但在声波吹灰持续投运作用下,可将蒸汽吹灰间隔频次延长至5 d吹扫1次。调整后可以保证吹灰效果,从而有效降低受热面吹损风险。

通过上述试验可知,声波吹灰可延缓受热面的吹损,使用成组面对面布置,实现迭加,从而增强清灰的效果。可将声波吹灰作为正常吹灰手段,但是考虑当入炉煤种特性变差或长时间高负荷投运时,运行人员应适当投运蒸汽吹灰器,通过两者互补交叉投运的方式来调整间隔投运蒸汽吹灰器的时间,确保尾部烟道受热面的清洁,提高受热面换热效率,减少受热面的吹损,从而保证机组安全地运行。

3.2 #4炉声波吹灰器使用情况总结

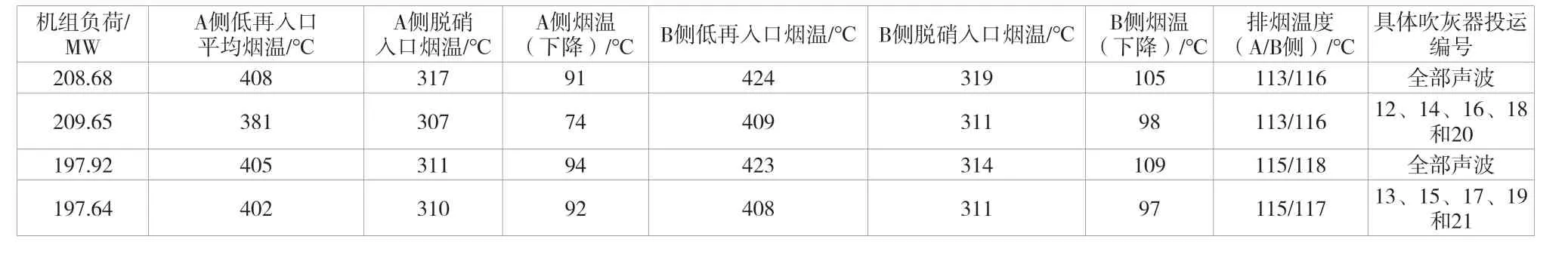

新装的46台声波吹灰器分别布置在#4炉尾部竖井烟道低温过热器和省煤器各个区域。该试验跟#3炉试验过程一致,分为2个阶段。第一阶段为声波吹灰器与蒸汽吹灰器分别投运,蒸汽吹灰器按照定期工作执行,试验结果见表4。第二阶段为声波吹灰器持续投运,试验声波吹灰器持续投运,尾部蒸汽吹灰器IK12-21由原来间隔时间调整为7 d吹扫1次,试验结果见表5。

通过分析表4的试验数据可知,当#4炉尾部烟道采用声波吹灰器时,尾部烟道进出口烟温和蒸汽吹灰器基本持平,可见声波吹灰器能达到蒸汽吹灰器的效果。通过分析表5的试验数据可知,当声波吹灰器持续投运时,能较好地维持尾部烟道受热面的换热效率,在增加蒸汽吹灰器的吹灰频次后,尾部烟道烟温及排烟温度变化不大。

表4 #4炉声波吹灰器不同负荷段的投运试验参数

表5 #4炉声波吹灰器不同负荷段的投运试验参数

结合2次吹灰试验可知,在烟气流和声波的叠加作用下,进一步加大对管排中后部的冲刷作用,提高整个受热面清灰力度。同时,声波吹灰器的作用范围大约为8 m,可有效辐射积灰区域(声波吹灰器对尾部烟道区域清灰效果明显)。在声波吹灰器连续投运的情况下,也可将蒸汽吹灰间隔频次延长至7 d吹扫1次,并留有一定裕量。声波吹灰器也可以有效缓解受热面蒸汽吹损问题,将声波吹灰作为正常吹灰手段。

4 结语

该文通过试验得出以下3个结论:1)基于#3、#4炉声波吹灰器改造实例以及试验结果可知,#3锅炉在声波吹灰器持续投运下,蒸汽吹灰间隔频次可以延长至5 d吹扫1次,如果再延长蒸汽吹灰吹扫时间将影响受热面换热效果。#4炉在声波吹灰器连续投运的情况下,将蒸汽吹灰间隔频次延长至7 d吹扫1次,声波吹灰仍能有效控制受热面换热效果。通过实际运行发现,蒸汽吹扫间隔仍有较多裕量,可调整至10 d。2)2台锅炉声波吹灰器布局得到优化。#3锅炉炉后宽度方向布置4 台,后烟井布置2 台,#4锅炉炉后宽度方向布置4 台,在尾部烟道前墙标高为50.19 m、42.09 m的地方水平各布置4台,后烟井深度方向布置3 台。2台炉子的声波吹灰器基本都布置在尾部烟道侧墙靠近前部以及后墙位置,使整体的轴向距离可全面覆盖尾部烟道前部范围。这种布局很好地解决了因声波吹灰器轴向清灰距离以及受热面管排阻挡带来的能量末端衰减而导致前墙中心部位清灰效果不足的难题。3)结合上述的试验结果以及应用情况可知,利用机组调停机会,将进入#3、#4锅炉尾部烟道内部,调查前墙低温过热器、省煤器受热面各层积灰情况,进一步论证声波吹灰器投运的实际效果。根据实际积灰情况考虑下次计划检修时是否需要在#3锅炉尾部烟道前墙增加2层受热面声波吹灰器(6~8台),为机组运行受热面吹灰优化提供参考。