一种环境可控的新型往复式摩擦磨损试验机

2022-08-13武发展张春佳刘志豪

武发展 张春佳 刘 澳 刘志豪 李 征

(青岛理工大学,山东 青岛 266520)

0 引言

传统的立式摩擦磨损试验机不仅测试范围会受试件形状和试验条件的限制,而且具有体积大、操作复杂以及价格昂贵的缺点,而往复式摩擦磨损试验机能够解决上述难题。目前,国内的往复式摩擦磨损试验机的研制仅局限于高频、低负载和小行程,与国外的往复式摩擦磨损试验机还有很大的差距。现针对传统试验机的试验精度、振动幅度、数据采集和处理以及试验环境等问题进行优化。

笔者研制了1台试验环境可控式摩擦磨损试验机,该试验机结构简单,并且符合特种摩擦磨损试验机的发展方向。该试验机数据采集系统采用了虚拟仪器技术,可对试验数据进行多路信号实时监测。环境可控是该试验机设计中的最大特色。从摩擦学角度分析,摩擦系数和摩擦力波动系数在有、无磁场时有很大的差异,在不同磁感应强度下的摩擦系数变化趋势及速度都有差异。但目前大多数摩擦磨损试验机都只能在常温、常湿的条件下进行试验研究,而该试验机能够在不同环境下测试材料及涂层表面摩擦学性能和机理,初步检测试样之间的摩擦磨损特性, 为后续进一步试验研究奠定基础。

1 试验机的工作原理及结构特点

1.1 工作原理

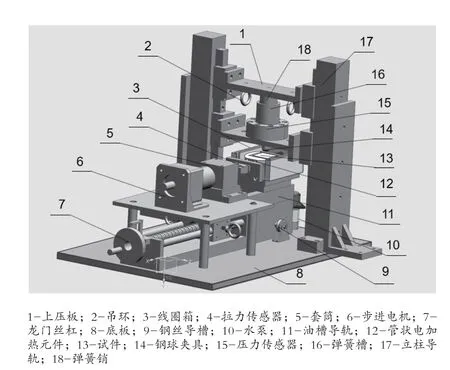

通过该试验机可以获得试验过程中的摩擦力、摩擦系数以及试验力等参数随时间变化的数据及图像。试验机的工作原理如图1所示。

图1 试验机总体结构框架

该文所设计的新式摩擦磨损试验机包括加载系统、动力系统、传动系统、温控系统、磁场与流速控制系统和数据采集系统6个部分,试验机详细结构如图2所示。试验时,先将试件放入油槽中并固定,再旋转蝶形螺母,使试件与夹紧装置内的预紧弹簧紧密接触,从而产生弹力夹紧试件。将钢球夹具下拉,使钢球与试件接触,钢丝通过两侧钢丝导槽和下压板上的孔拉紧吊环,从而连接龙门丝杠和上压板。上压板与弹簧槽间设有弹簧,通过旋转龙门丝杠可使上压板沿导轨向下运动,对弹簧槽内的弹簧施加压力,进而转化为钢球对试件上表面施加的压力,所施加的压力即为试验力,试验力由压力传感器检测并记录。在试验力加载稳定后,通过计算机控制系统使温控箱进入工作状态,管状电加热元件在温控箱输出相应电流的作用下,使试件均匀并迅速地达到所需的温度环境。磁场强度变化则通过单片机转化连接至计算机进行控制输入,根据电压信号使恒流源模块向多匝线圈输出相应电流作用在线圈箱内部,从而改变磁场强度环境。在试验环境设置完毕后,通过控制步进电机带动油槽进行往复运动。步进电机与油槽之间连有拉力传感器和套筒,套筒的作用是提高往复运动的稳定性。油槽由于受步进电机的推拉作用,因此在油槽导轨内进行往复运动。此时,钢球和试件之间会产生摩擦力,该摩擦力即为该试验需要检测的摩擦力(摩擦力由拉力传感器检测并记录)。

图2 新式试验机三维设计图

1.2 摩擦力及摩擦系数测量原理

借助直线机构带动试件作往复运动,加载系统采用弹簧加载,通过弹性形变公式(如公式(1)所示)计算试验力,钢珠和试件间的摩擦力使微型拉力传感器产生微形变,进而通过应变片将微形变转化为电信号,并利用LabVIEW实现对摩擦数据的实时采集﹑监控和记录。当油槽进行往复运动时,摩擦行程的中点通过磨头中心时的速度最大,其他状态下为加速或减速,因此测得的摩擦力是一个变化的数值。为克服测量过程的不确定性,可以取采样周期内的最大值作为读数。

式中:为试验力,N;为弹簧自身弹性系数,N/m;为弹簧变形量,m。

钢珠被上部夹具固定在夹具内槽, 竖直加载力经加载后由钢珠传递给试件。试验时,钢珠和试件在竖直加载力的作用下紧密接触,且钢珠已被固定在套筒内,从而随着试件整体的移动而发生相对位移,进而产生摩擦磨损。与此同时,轴所在的微型拉力传感器开始同步测量试验摩擦力, 然后通过基于LabVIEW的测控系统计算摩擦系数,并且摩擦系数随时间变化的曲线也显示在信息采集系统控制面板上。

摩擦系数如公式(2)所示。

式中:F为方向测得的摩擦力,N;F为方向所施加的竖直载荷力,N。

1.3 结构特点

该文所设计的一种环境可控的往复式摩擦磨损试验机装置的主要特点如下:1) 通过步进电机驱动提供全部的驱动力,步进电机可控制的最低行程短,与传统的旋转电机相比,其运动精度更高。2) 采用可调温式铸铝加热模具和磁场产生控制装置,可以根据试验需求将润滑剂油加热至不同温度,从而在一定条件下进行温度场与电磁场环境的结合试验。3) 采用弹簧压缩后的弹力作为试验力,装载弹簧的钢架采用实心结构,从而稳定控制力源;采取柔性化支架,对振动产生缓冲效果,且体积小、易操作。4) 试验机的控制面板可以对温度以及磁场磁通量进行控制,并且控制系统具有数据采集功能,便于对试验进行实时采集,最终得出试验数据。

2 试验机主要部件的设计

2.1 动力系统部分

该试验机的动力源由步进电机提供,对步进电机进行编程,使轴在套筒的配合下带动微型拉力传感器和油槽产生规律的往复运动,而非传统的曲柄滑块机构运动,该传动方式不仅操作简便,而且还可以精确地控制试验机的往复运动行程和运动速度,并且对载荷产生的冲击和振动也较小,从而在很大程度上提高了试验机的试验精度。

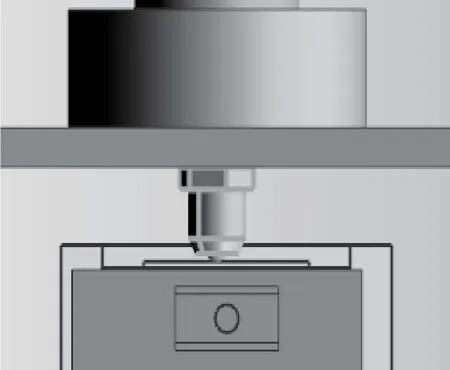

图3 摩擦原理图

2.2 试验机的加载机构

加载机构是由龙门丝杠、钢丝绳、下压板、弹簧压板和弹簧(弹簧置于销内)组成的,其主要功能是为试验机提供试验所需的试验力,如图 4 所示。

图4 加载机构图

试验机的试验力由弹簧压缩提供,操作龙门丝杠可使钢丝绳拉紧或放松,拉紧钢丝绳时会下拉下压板,下压板与弹簧压板相连,下压板传给弹簧压板的压力导致弹簧压缩变形,弹簧变形后产生的弹力作用在称重传感器上,从而产生压力,该压力即为试验所需的试验力。在调整到所需的试验力后,拧紧龙门丝杠上的固定旋钮,以锁定整个机构。采用该加载机构不仅可以方便地控制试验力的大小,并且可以大幅度地提高试验力的稳定性以及传感器测力的精度。

2.3 试验机的装夹结构

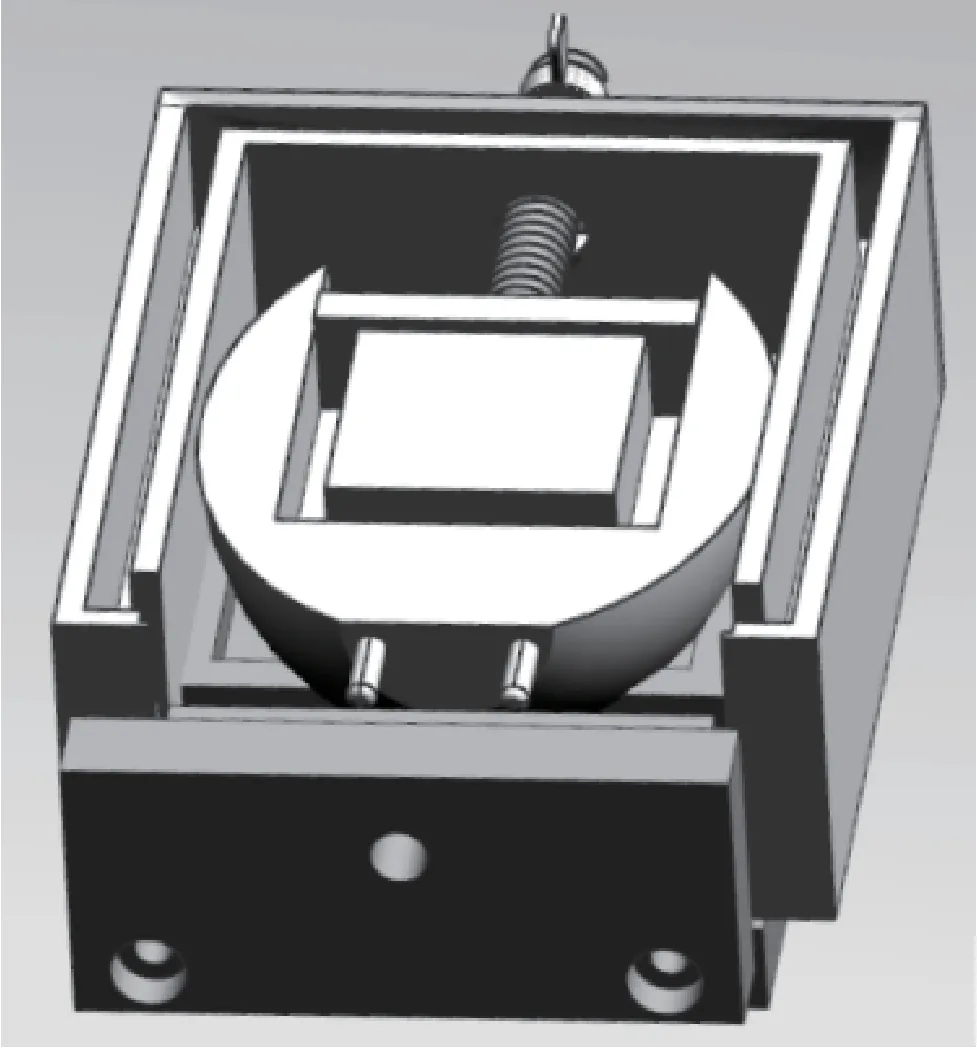

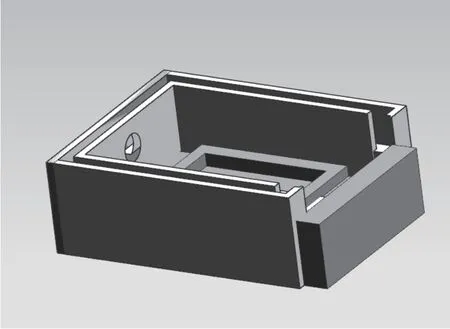

装夹结构由钢珠夹具(图5)、油槽(图6)及试件夹槽所组成。

图5 钢珠夹具示意图

图6 油槽及试件夹槽示意

为了方便拆装摩擦副,上方钢珠夹具采用可拆卸式设计,用扳手拧松螺栓后可对钢珠进行更换或换位,拧紧螺栓后可紧固钢珠,使其固定不动。下试件可根据大小来调节夹具位置,采用螺旋式夹紧极易操作,且操作空间的增大给装卸过程带来了更多方便,只须进行简易转动和安装就可以进行装夹和拆卸,简化了试验准备工作的操作步骤,可提高试验效率。

2.4 润滑系统

润滑系统主要是1个能盛放润滑剂的方形液体槽, 为方便更换润滑剂, 在槽前置面的有机玻璃底部安装软水管,并且在油槽里加入适量试验所需润滑剂油,以测量不同试验油情况下钢珠和涂层试件表面摩擦系数等参数。

2.5 试验机的摩擦力测量装置

如图7所示,在套筒和油槽之间设有微型拉力传感器,该传感器为试验机的摩擦力测量装置。

图7 微型拉力传感器

试验时,步进电机作为油槽的驱动机构,用于驱动所述油槽沿着连杆方向进行往复移动,使固定在油槽中的试件与上方的钢珠发生位移,从而产生摩擦副。微型拉力传感器设在连杆与油槽之间,通过感受摩擦将摩擦力信号导入数据采集卡中,以实现对摩擦力数据的实时监测。

2.6 试验机的温度及磁场控制系统

加热机构的主要功能是对油槽内润滑剂的温度进行控制。该机构通过将管状电加热元件浇铸在铝溶液中压制成特殊要求形状的模具,以实现加热功能。通过在计算机端输入对应温度可实现对加热机构温度的控制。此外,该模具通体呈半椭圆形(图6),可使溶液加热更加均匀、迅速,从而满足试验过程对温度的要求。

磁场产生及控制装置包括输入模块、控制模块、恒流源模块、显示模块及供电电源模块。输入模块、恒流源模块及显示模块分别连接控制模块、恒流源模块的输出端,用于接至线圈。输入模块用于接受输入操作,以获取线圈与目标物体之间的距离值、期望磁场的大小和方向,控制模块根据期望磁场和距离值获得线圈所需电流值,并给恒流源模块输出对应的电压信号,恒流源模块根据所述电压信号给线圈输出对应的电流,并作用于线圈箱内部(图8),显示模块用于显示所述所需电流值和所述距离值。该系统可以为机器提供不同磁场强度下的试验条件。

图8 磁场线圈放置区

采用温度可调式铸铝加热模具和磁场产生及控制装置不仅可以根据试验需求自由调节润滑剂的温度,而且还可以在不同磁场下进行摩擦磨损试验。

2.7 试验机的流速发生装置

该试验机设有水泵装置,如图9所示。该装置的主要作用是保持纳米添加剂在润滑剂中的均匀分布。此外,该装置还可以使润滑剂在静止或微动状态下进行试验。试验时,将水泵的左橡胶管和右橡胶管插入油槽的纳米润滑剂中,启动水泵后便可维持油槽内纳米润滑剂的流动状态。

图9 水泵装置及安装位置

3 试验机测试系统设计

测控系统设计包括硬件和软件2个部分。硬件部分包括不同类型传感器与测量控制仪间的信号输入/输出匹配设计、数据采集卡以及步进电机控制器。软件设计部分包括利用串口通信技术对载荷、摩擦力、试样环境温度、摩擦系数以及磁通量大小等信号进行采集与处理;利用剔除奇异项、平滑处理等方式对试验数据进行数字滤波;采用所测参数的多样化输出与保存以及利用反馈控制等方式对试验机进行规律控制。通过基于LabVIEW软件的测控系统对实验数据进行实时处理后,平均摩擦系数及摩擦力以图像曲线的形式在计算机控制界面上显示, 有利于实时、客观且量化地对试验材料的摩擦学特性进行分析与评估。

3.1 测控系统的硬件设计

试验机数据处理部分设计由数据采集卡、12 V直流电源、传感器数据采集器、步进电机控制器、24 V直流电源以及电机控制卡6个部分组成,详细信息见表1。

表1 部分硬件型号参数

传感器数据处理器用于处理试验机试验时传感器所产生的信号,并将数据输出到USB数据采集卡中。USB数据采集卡用于处理转换传感器数据处理器中所采集到的数据,并将数据传输到计算机中。

步进电机控制器通过人工操作将控制命令输出给电机控制卡。电机控制卡通过编程实现对步进电机运动的控制。

3.2 测控系统的软件设计

该试验机基于 LabVIEW 图形化编程语言可对试验机进行信号采集、同步显示以及数据存储。数据采集系统可对多路信号进行实时监测,同时生成动态曲线,以便更直观地反映试验数据。

程序界面介绍如下:1) 程序运行、停止和暂停控制。2) 步进电机控制。通过程序直接控制步进电机的运动。3) 数据处理。对试验力摩擦力进行计算,得出摩擦系数,在均值一栏显示数值。4) 显示2个传感器传出的模拟信号,即试验力和摩擦力。5) 对试验力、摩擦力的数据进行计算,得出摩擦系数。6) 磁通量。显示磁通量,由数据处理后计算并记录磁感应强度。7) 温度值。实时显示实验环境温度,可通过输入信号控制变温箱调节温度。8) 试验时间。显示试验所用的总时长,单位为s。9) 采样频率。每秒钟对试验力和摩擦力采样的次数。10) 均值。1个循环过程所得到的摩擦系数的平均值。11) 可以分别显示摩擦力、试验力以及摩擦系数的曲线。还可以显示平均摩擦系数曲线,即试验所需要的曲线。12) 控制程序开始或停止记录数据。13) 关闭设备。即关闭程序。14) 试验初期进行试验力和摩擦力清零,防止误差影响。15) 显示系统时间。

试验机测控系统使用过程中会受各种干扰因素的影响(对数据精确度的影响较大)。因此,当编写LabVIEW测控程序时,数据处理方面采用了算术平均法,以减小试验机采集数据时的外部干扰,算术平均法可有效剔除干扰数据,且能兼顾测量精度和效率。而试验机外部盖有金属屏蔽外壳,可抵抗外界电信号的干扰。

4 结语

该文所设计的环境可控的往复式摩擦磨损试验机可以在不同试验环境、不同载荷和不同试验频率下进行摩擦磨损试验。该试验机可以在一定范围内对往复行程、频率、流动速度、载荷、温度和磁通量等参数进行控制,并可以实时显示运动中摩擦力与摩擦系数平均值的数值变化。

其具有以下4个优点:1) 采用常见的零部件及材料制作,无液压件;加载组件紧凑,加载稳定;测力组件零件少,测量简单直接,减少了中间环节误差;加工简单,精度可靠,成本可控。2) 机械结构与工作原理简单, 试件夹具设计巧妙;机构具有一定的灵活性,可以通过更换不同的摩擦试件、线圈以及不同弹性系数的弹簧进行多种类型的摩擦磨损试验。3) 具有温度及电磁场控制机构,可根据试验需求探究一定条件下不同温度、不同磁场对材料表面摩擦磨损性能的影响。4) 采用基于LabVIEW的试验机测控系统,可以对数据进行实时采集、实时分析处理、实时图形显示以及存储等操作,且操作界面十分简单友好,可以大幅提高试验效率。