掘锚机机载临时支护设计改进及故障分析

2022-08-13郑保义杨尚武

金 峰 郑保义 杨尚武

(三一重型装备有限公司,辽宁 沈阳 110027)

0 前言

目前煤矿掘进和开采普遍存在一定的失调。为了提高采掘工序的效率,需要进一步提高锚护的速度。井下巷道的掘进作业主要分成截割和支护两大工序。目前掘锚护一体机机载临时支护安装位置可以分为4种形式,分别为截割部简易铰接托梁式、后置滑移伸缩式、截割部两侧侧置折叠式和截割部顶置折叠式。最常用的是掘锚机机载截割部顶置折叠式。为了尽快提升临时支护的可靠性和稳定性,改进截割部顶置折叠式支护结构形式,保障掘进作业人员的人身安全,避免空顶作业,解决机载临时支护的问题迫在眉睫。根据井下地质情况,对掘锚一体机机载临时支护的设计改进应满足井下巷道的实际条件,尤其是临时支护的结构形式和支护面积应满足巷道尺寸的要求。

1 机载临时支护结构的形式

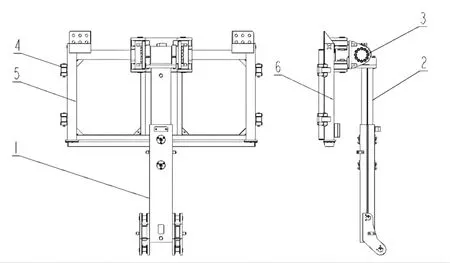

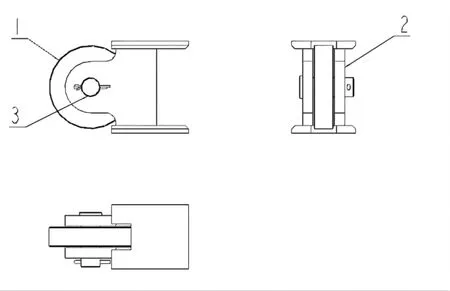

传统掘锚机机载临时支护结构主要由外筒组件、内筒组件、摆动油缸、主顶板、侧护板、折叠耳座6个部分组成(图1)。外筒与内筒组件之间互相滑动,内筒组件内部由1根升降油缸驱动,升降油缸一端连接内筒前端,另一端与外筒内侧耳座连接,可通过操作手柄或遥控器控制升降油缸来驱动内筒组件在外筒组件内部进行滑动,通过主顶板的升降对巷道顶板进行支护,内外筒之间有耐磨滑块和调整垫,以实现耐磨和间隙的调整。

图1 传统机载临时支护结构形式

摆动油缸的作用是调整临时支护装置的主顶板前后角度,调整角度一般为120°,不工作时折叠在截割部上方,为水平状态,当进行支护作业时,临时支护的翻转油缸将支护装置顶起,主顶板变为垂直地面的方向,此时通过控制摆动油缸调整主顶板为水平状态来对巷道顶板进行支护。另外摆动油缸还可以调整主顶板的前后角度,以适应巷道的顶板角度。

支护装置的顶板结构具有上下两层结构,分为主顶板和侧护板,其中侧护板有左右侧护板两个结构,主顶板和侧护板通过折叠耳座连接,将左右侧护板折叠在主顶板上。当需要支护更宽的巷道顶板时,可人工手动翻转左右侧护板来增大支护面积,实现更宽巷道的适用。

2 关键结构设计改进

2.1 增加前探支护结构设计改进

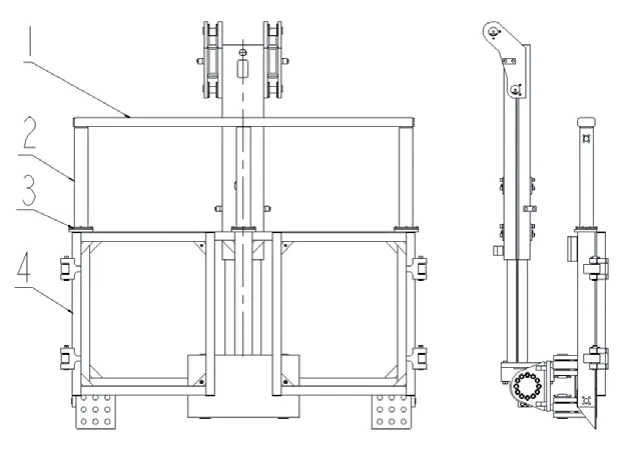

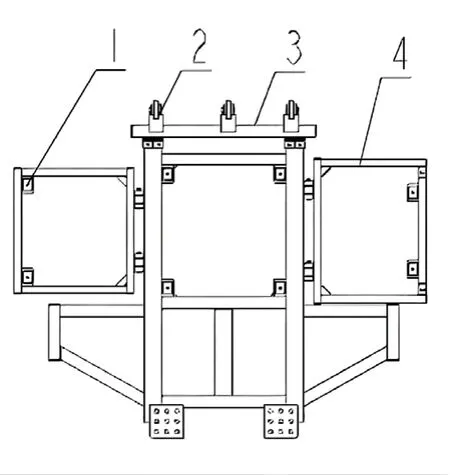

当机载临时支护结构进行支护作业时,在左右方向能够通过侧翻实现横向的增大支护面积。在纵向,如果增加前翻板与左右侧护板同时折叠在主顶板上,由于结构和空间的限制,因此为了避免前翻板与侧护板出现干涉,需要借鉴支护结构内外筒组件的设计原理,在主顶板的纵向梁内部增加前伸纵向内梁,在内外纵向梁间增加2组液压油缸,通过液压控制实现前伸纵向内梁伸出,以增加支护纵向支护面积。由于前伸距离一般为1m,在前伸纵向内梁末端增加前伸横梁(图2),减少内梁由于悬臂状态出现的弯曲,避免由于内梁的变形造成回缩,出现干涉。增加临时支护装置的前探结构还能够弥补纵向的支护长度,缩短支护作业过程中的空顶距,保障井下锚护作业人员的安全性。原临时支护装置的左右侧护板是手动翻转,可增大支护面积,以满足巷道的尺寸。同理,可以将左右侧护板与原支护顶板横梁设计成内外筒的结构形式,在其内部增加液压伸缩油缸,油缸一端连接主顶板横梁,另一端连接内筒侧护板,可通过操作手柄或遥控器控制液压油缸来驱动侧护板梁内筒在主顶板横梁内部进行滑动,来增加横向的支护面积。

图2 增加前探支护结构

2.2 增加锚网吸附结构的设计改进

掘锚机在煤矿井下的掘进工作完成进尺后,需要使用机载锚护装置进行锚护作业,作业前先将截割部炮头落地,再将锚网铺设到临时支护装置的顶板上,支护装置展开,顶板带动锚网对巷道顶板进行支护。由于锚网具有一定的柔性,且材料多为铁网,与支护装置摩擦力较小,因此在托起过程中容易出现锚网滑落的现象。为实现托网过程中锚网稳定且实现支护装置与锚网的脱离,该文的设计改进是在支护装置顶板的纵横梁连接处增加磁铁组件(图3),即在纵横梁连接处阻焊磁铁安装板,安装板上具有凹槽和连接磁块的螺栓孔,将磁块在凹槽内与安装板进行把接。该装置既可以增加纵横梁连接位置的焊接强度,同时磁铁装置也可以在托网时发挥对锚网的吸附作用,避免锚网因为地面或设备的倾斜而滑落,而且在锚固作业完成后,支护装置回落不影响与锚网的分离,不需要通过工人爬到支护装置上分离锚网,增加了安全性。

图3 具有磁块组件的支护装置顶板

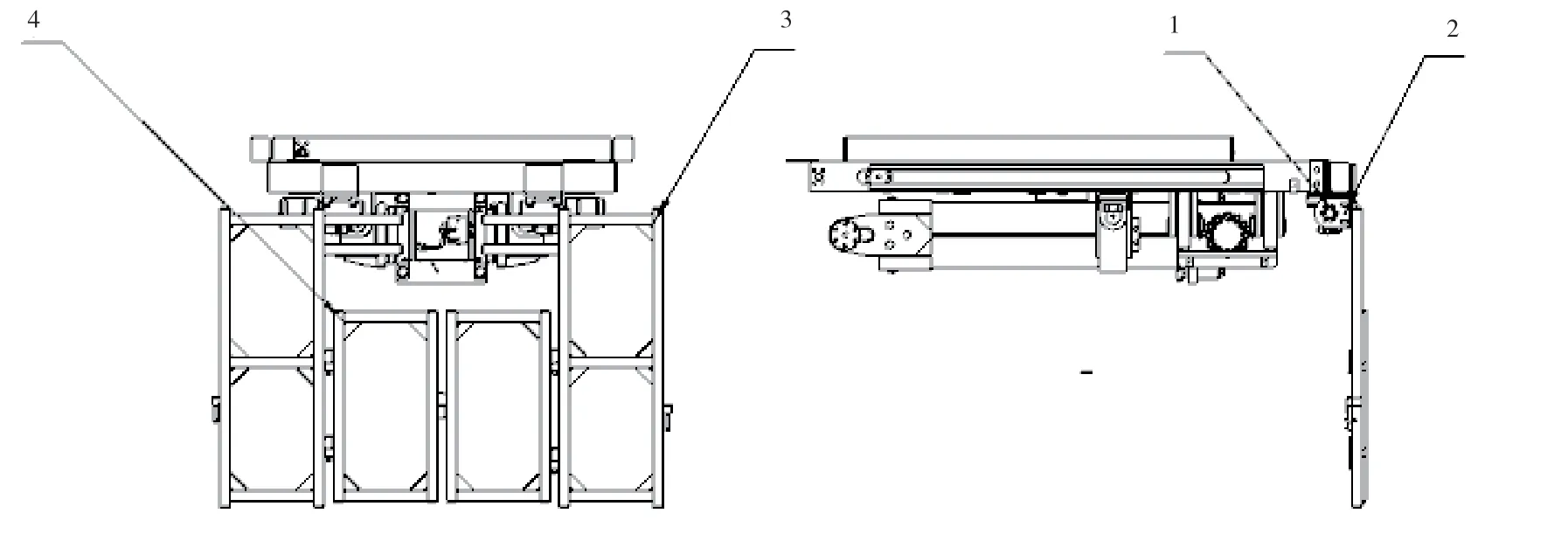

2.3 临时支护轮组机构的设计

在支护作业顶板升起过程中,需要通过摆动油缸来调整支护装置顶板的水平状态,但是如果出现误操作,如将前探梁提前伸出或与巷道迎头距离过短,则支护装置前端与巷道的顶板或迎头会出现刮碰,因摩擦力过大而造成支护梁弯曲、破坏。对此现象原机载临时支护并无保护装置,为避免出现或减缓由此造成的故障,该文在临时支护前端增加了3~4组轮组机构(图4),改滑动摩擦为滚动摩擦,减少支护装置前梁与巷道的摩擦力,并在导向轮与连接架之间增加衬套,缩小导向轮横向的缝隙,提高导向轮的耐磨性,轮组机构焊接在支护装置的前伸梁上。综合上述改进方案,改造后的掘锚机机载临时装置如图5所示。

图4 支护装置轮组机构

图5 改进后临时支护装置示意图

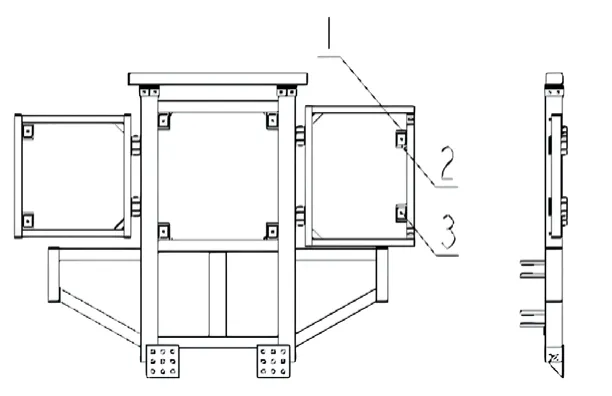

2.4 临时支护护迎头支护的设计

在掘进作业完成后,如果井下巷道的掌子面岩层松软,那么在进行锚护作业时,为确保锚杆工作人员的安全性,应及时对迎头进行支护,以免由于掌子面的坍塌而造成安全事故。为确保支护装置的功能多样化和井下工作环境的安全性,现对临时支护装置进行护迎头功能的设计,在临时支护装置的前探梁上布置2根摆动油缸,通过连接板,摆动油缸带动护迎头架体翻转90°,从而对巷道掌子面进行防护。由于摆动油缸及迎头架体安装在临时支护装置的前探梁上,因此当前探梁伸出时,液压系统的管路长度需要设计出足够的余量,为避免支护装置回收时出现挤压胶管现象,在支护顶板的外筒侧面焊接C型钢,在C型钢内侧用过销轴焊接到前探梁的内筒上,这样可实现支护装置的前探梁伸出,带着销轴前移,将护迎头的摆动油缸管路合理布置在C型钢中。避免出现摆动油缸的管路挤压和散乱。迎头架体也可以通过摆动油缸的180°翻转实现增加临时支护装置的前探功能,以增加支护面积。对于护迎头的架体,也可以通过折页翻转对迎头架体的中部进行支护,增加横向的支护长度。对于迎头架体的结构设计,可以通过增加纵横梁,合理地布置在迎头架体窗口,实现对掌子面的中小煤岩石块进行防护的目标。其结构可根据井下实际的工作条件及需求进行有针对性的设计。综合上述的改进方案,改造后的掘锚机机载临时装置如图6所示。

6 改进后临时支护装置示意图

2.5 机载临时支护应用及故障分析

掘锚机机载临时支护装置工作时用掘进机的泵站供油,支护负载敏感七联阀供油,操作七联阀手柄,液压执行元件(油缸)动作。掘进机泵站高压油通过主油路三通进入液控阀,再进入自带溢流阀的支护操作阀,后进入双向锁,双向锁打开,进入油缸。立柱向前升起,顶架打开升起,立柱伸出升高,直至到达所需要的高度,角度停止,前伸、侧伸伸出。机载临时支护装置逆向操作收拢后,将二位四通阀回复到初始位置,机载临时支护装置闭锁,掘进机正常工作。

临时支护装置应配置1名掘进机司机和2名副司机负责操作。掘进机司机负责操作该装置,副司机负责观察指挥、把钢带锚网放到顶梁架上。司机应了解该装置的性能特点,熟悉操作规程,掌握操作要领,并具有独立排除故障的能力。操作者应经培训考核合格后方能操作。

掘进机完成切割、装煤作业后,将截割头放到煤岩上。掘进机停放的位置,前后位置应保证支护完全打开后,顶架前端与巷道迎头间隔大约为30cm,左右位置应保证固定到顶架上的钢带锚索孔位置符合永久支护设计位置。截割头停放高度(可留余煤)应保证支护升起后,顶架能支撑到巷道顶板。

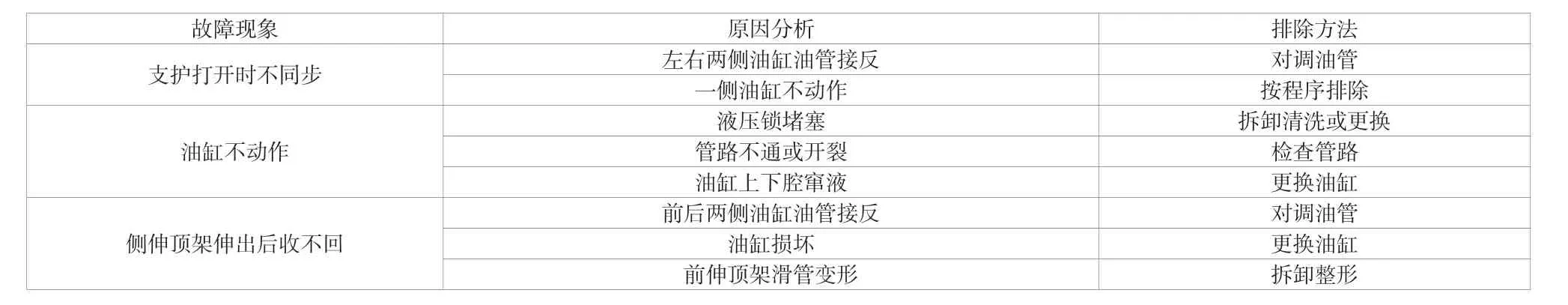

对掘锚机机载临时支护使用过程中的故障分析见表1。

表1 掘锚机机载临时支护使用过程中的故障分析

从目前掘锚机的实际使用情况来看,以巷道条件为半煤岩为例,由于采用的是掘锚护一体化的掘进综合设备,施工循环时间一般为2h,其中支护作业占30min,如果采用人工铺网锚固作业需要50min~60min,其中支护速度可提高大约45%。在施工过程中,由于掘锚机机载临时支护可及时改善对暴露顶板的支护,因此大幅提高了井下工作的安全性,并改善了井下作业环境。临时支护装置使用时展开,截割作业时回缩或折叠,动作控制迅速,减少了支护辅助时间,提高了掘进效率,操作简易且方便。掘进巷道临时支护装置需要根据矿井巷道现场的地质条件和施工条件进行针对性设计,尽量做到结构简单、实用、安全,具体需要考虑满足以下要求:工人劳动强度降低,锚护人员可在后面安全地点操作。有足够并且合适的支护强度、动作平稳迅速、支护面积大,可对新暴露的顶板进行及时支护,安全性能好,减少顶板下沉和离层,减少迎头冒顶和偏帮事故。应充分利用巷道顶部空间,不影响掘进的其他工序。保证安装、拆除、维修方便,结构简单,容易制造,经济实用。

3 结语

该文对掘锚机机载临时支护装置进行了详细介绍,对支护装置在井下实际工作过程中出现的问题进行了设计改进。掘锚机机载临时支护装置的设计改进应考虑实际井下锚固作业的安全性和适用性,通过增加前探梁来增加纵向的支护面积,并且减少支护作业巷道顶板的空顶距,提高了锚护作业的安全性。轮组机构的设计避免了与巷道迎头或顶板刮碰而出现故障,增加了适用性。增加磁块组件,减少了由于锚网的滑落引起的二次或多处铺网的重复工作,降低了劳动强度,增加了临时支护功能的适用性。通过对临时支护装置的设计改进和故障分析,大幅度提升了临时支护装置的结构性能,增强了适用性和安全性,可对未来掘锚机的应用和研究提供一些思路和参考。