富水砂层地下车站混凝土裂缝控制施工技术分析

2022-08-13曾繁涌曾宪锋

周 然 曾繁涌 曾宪锋

(粤水电轨道交通建设有限公司,广东 广州 510610)

根据以往施工经验及对国内大部分地铁车站调查分析,目前国内各地铁建设中,地下车站混凝土裂缝控制技术依旧是研究重点,各地地下车站使用过程中,特别是地下水位较高的区域,地下车站均出现不同程度的渗漏水现象,其最主要原因是地下车站混凝土裂缝控制不到位,地下车站出现渗漏水现象,不仅对城市建设造成较大的负面影响,还会对混凝土结构内部的钢筋造成腐蚀,并严重影响地铁运营安全,对地铁运营带来巨大困扰和经济损失。该文以南昌轨道交通项目为例,针对富水砂层地下车站混凝土裂缝难题进行分析,采用创新型技术,较好地控制了富水砂层地下车站混凝土裂缝问题。

1 工程概况

银三角北站为双层双跨局部双层三跨及局部双层四跨矩形框架结构,明挖法施工。站台宽度均为11m,车站总长约360.3m,标准段宽19.7m,长度为127.3m,有效站台中心里程处轨面埋深为14.93m,有效站台中心里程处车站顶板覆土厚度为3.18m,其他位置车站顶板覆土厚度为2.97m~3.84m。

根据勘察报告,车站范围自上而下依次划分为素填土、粉质黏土、细砂、砾砂、圆砾、泥质粉砂岩。丰水季节初见水位埋深1.95m~10.95m,稳定水位埋深4.69m~9.13m,勘察期间地下水为承压水,受赣江的侧向补给及降雨入渗补给,水位随季节变化,年变幅一般为1m~3m。

2 车站主体结构混凝土温度场模拟

根据结构的构造设计、材料性能、施工工艺及环境条件的详细情况,对不同施工工艺下构件温度场进行有限元模拟分析,分析构件开裂风险,并根据相关规范中的数值计算方法,初步分析构件开裂风险。

2.1 混凝土配合比

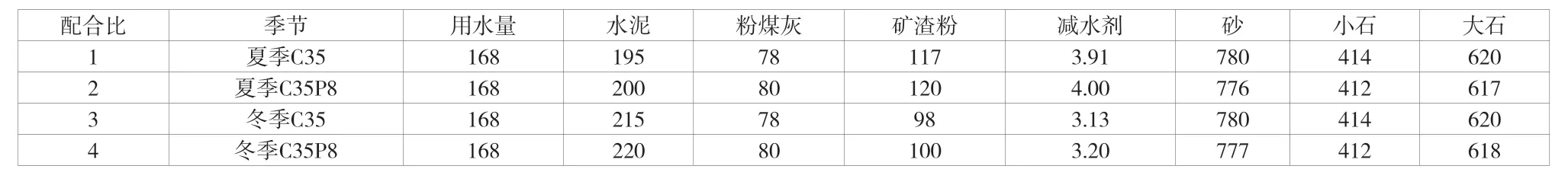

车站主体结构的底板、负二层侧墙、中板、负一层侧墙和顶板拟使用的混凝土配合比见表1,在有限元模拟计算及混凝土结构开裂风险初步评估中均采用表1的配合比进行相关计算。

表1 混凝土配合比(单位:kg/m3)

2.2 混凝土温度场模拟分析

混凝土绝热温升按照公式(1)进行计算:

式中:()为混凝土龄期为t时的绝热温升(℃);为混凝土的胶凝材料用量(kg/m);为胶凝材料水化热总量;混凝土的比热,取0.96kJ/(kg•℃);为混凝土容重(kg/m);为与水泥品种、浇筑温度等有关的系数,取1.4d-1;为混凝土龄期(d)。

各配合比胶凝材料水化热总量和混凝土龄期28d绝热温升计算结果见表2。

表2 混凝土胶凝材料水化热总量和混凝土绝热温升计算结果

2.3 车站混凝土温度场模拟计算

以第一段底板混凝土结构为例,底板混凝土强度等级为C35,抗渗等级为P8。底板浇筑宽度为19.3m,厚度为1m,倒角高度约为30cm,外加高度为1m的中间隔墙,采取长度为20m来建立有限元模型。

通过底板夏季混凝土、冬季混凝土浇筑后不同龄期中心温度、上表面温度、下表温度和内表温差进行有限元模拟分析如下。1)负二层侧墙夏季混凝土浇筑后中心最高温度在36h时为53.7℃,内表温差最大值在66h时为12.4℃;负二层侧墙冬季混凝土浇筑后中心最高温度在36h时为39.7℃,内表温差最大值在66h时为15.7℃。2)中板夏季混凝土浇筑后中心最高温度在36h时为54.5℃,内表温差最大值在66h时为14.8℃;中板冬季混凝土浇筑后中心最高温度在36h时为40.7℃,内表温差最大值在66h时为18.6℃。3)负一层侧墙夏季混凝土浇筑后中心最高温度在36h时为53.6℃,内表温差最大值在66h时为12.4℃;负一层侧墙冬季混凝土浇筑后中心最高温度在36h时为39.6℃,内表温差最大值在66h时为15.1℃。4)顶板夏季混凝土浇筑后中心最高温度在36h时为57.3℃,内表温差最大值在66h时为14.2℃;顶板冬季混凝土浇筑后中心最高温度在36h时为42.7℃,内表温差最大值在66h时为15.6℃。

3 主要施工技术

根据风险因素以及现场工况,采取车站中板、顶板与侧墙采取分离浇筑方式,结合单侧墙体大钢模板+三角支架施工技术、循环水管混凝土同步收缩技术、万用表温度测量技术等技术措施,降低墙、板混凝土构件的自约束应力及混凝土收缩应力,释放墙、板结合处的应力约束,以达到墙、板混凝土构件的裂缝控制目的。

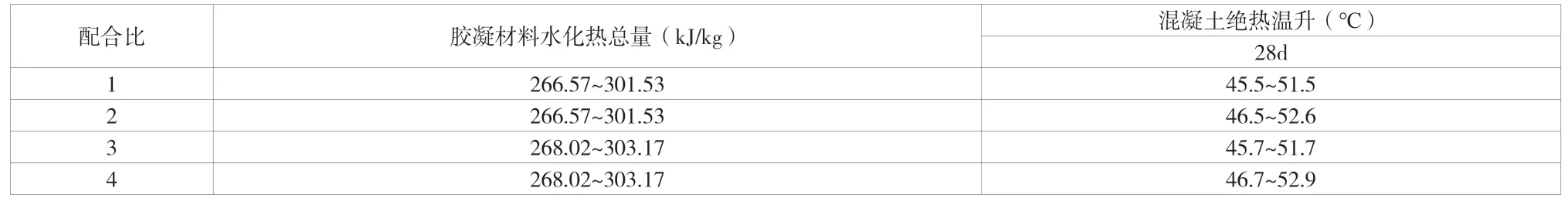

3.1 单侧墙体大钢模板+三角支架施工技术

大钢模板由6mm厚整块钢面板拼焊而成,能承受较大的混凝土侧压力及其他施工荷载,重复利用率高,有利于提高混凝土表面质量。背筋是面板的支撑骨架,由横筋、竖筋组成,直接承受面板传来的荷载。竖筋选用10#工字钢(间距为300㎜),横筋采用10#工字钢和6mm扁钢制作。横向支撑背楞直接承受背筋传递的荷载,采用双10#槽钢,槽钢之间间距为50mm,为保证横向背楞整体性,在槽钢之间焊接连接钢板。背筋与板面之间用断续间距300mm内焊点与面板连接,横向支撑背楞与背筋之间采用焊接连接,使大钢模成为一个刚性整体。支撑系统是由三角架、预埋构件和连接构件组成,三角架设置专用扣件与钢模背楞勾连,使模板与支架结合。单侧模板支架现场实施图如图1所示。

图1 单侧模板支架现场实施图及示意图

配板设计如下。负一层,3-13轴、29-44轴负一层侧墙净空高度4950mm,大钢模板配板高度为4.4m;13-14轴、17-29轴负一层东侧侧墙净空高度5450mm,大钢模板配板高度为4.4m+0.5m;13-14轴、17-29轴负一层西侧侧墙净空高度6350 mm,大钢模板配板高度为4.4m+0.5m+0.5m;

负二层,3-14轴、17-44轴负二层侧墙净空高度6160mm,大钢模板配板高度为4.4m+0.5m;14-17轴负二层东侧侧墙净空高度6160mm,大钢模板配板高度为4.4m+0.5m,西侧侧墙净空高度4960mm,大钢模板配板高度为4.4m。

在实际施工过程中,如果需要对侧墙水平施工缝进行适当调整,可利用0.5m高钢模调节,砼浇筑施工,控制砼浇筑高度即可。

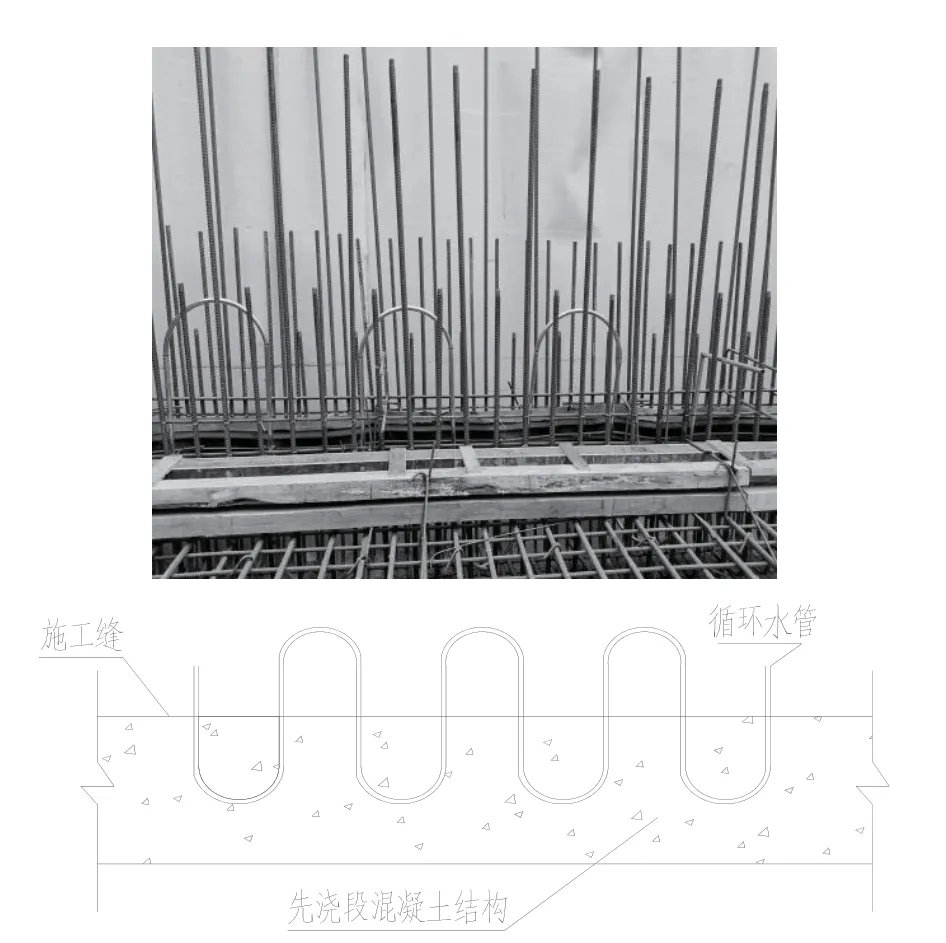

3.2 循环水管混凝土同步收缩技术

施工缝部位混凝土结构施工时,新浇混凝土由于水化热较大,温度上升快,与先浇段产生较大的温差,使新旧混凝土温升与温降及应力变化不一致,易造成混凝土结构裂缝,而采取升温再同步降温和同步收缩的措施可释放施工缝上部混凝土因降温收缩产生的约束应力。在底层(先浇段)混凝土结构施工时预埋空心循环水管(预埋循环空心水管现场实施图如图2所示),先浇段预热完成膨胀变形后,进行上层混凝土(后浇段)浇筑,在后浇段与下先浇段中心温度一致时,对界面上、下层混凝土(后、先浇段)结构开始同步降温,从而控制上下层混凝土同步降温和同步收缩,释放上层混凝土降温收缩产生的约束应力,从而有效控制上层新浇筑混凝土(后浇段)的裂缝。

图2 预埋循环空心水管现场实施图及示意图

主要技术措施如下:1)在分层浇筑界面以下(先浇段)300mm~800mm范围内的底层混凝土浇筑前,预埋至少一排内径为Ф25mm、水平间距500mm、与混凝土结构侧面表面距离为150mm的空心管,界面上下高度一致,其中,对分段长度小于18m的混凝土构件,空心管埋设于浇筑界面以下(先浇段)300mm~500mm,对分段长度大于18m的混凝土构件,空心管埋设于浇筑界面以下(先浇段)500mm~800mm,空心管的两末端伸出混凝土表面约200mm。横向水平施工缝、侧墙竖向施工缝处循环水管布设方法相同。2)进行底层(先浇段)混凝土预热:在空心管内注入循环热水,使浇筑界面以下(先浇段)1m范围内的底层混凝土中心温度上升至高于上层(后浇段)混凝土中心预计最高温度0℃~10℃,使底层混凝土(先浇段)产生200με~400με的膨胀变形,底层混凝土(先浇段)结构温度到达设计温度时将热水调整为与混凝土结构相同温度的恒温。3)进行上层混凝土(后浇段)浇筑,待上层混凝土(后浇段)结构中心温度达到最高值后,控制底层混凝土(先浇段)与上层混凝土(后浇段)同步降温。4)当上层混凝土(后浇段)与下层混凝土(先浇段)温度降至与外界温度相同时,可结束循环水的使用,并采用与混凝土构件同标号的膨胀水泥砂浆对循环水管进行填充封堵。

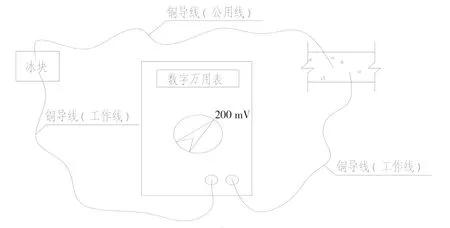

3.3 万用表温度测量技术

与传统的采用水银温度计、电阻式温度计、热电阻温度传感器相比,万用表温度测量技术通过埋设于混凝土结构内部的铜导线,可掌握混凝土内部实际温度情况,在小范围埋设多个测点时,相邻测温点互不影响,不影响主体结构施工质量,且测温完成可直接对铜导线进行割除处理,不影响主体结构外观质量。同时,数字万用表灵敏度高,对混凝土内部温度测量精度高,配合循环空心水管对混凝土构件进行温度控制,可达到混凝土结构裂缝控制的目的,万用表测温原理如图3所示。待混凝土结构钢筋绑扎及立模完成后,将若干铜导线一端按预设间距放入钢筋网中,并将另一端统一引出至线板工作面,每根铜导线对应一个测温点。混凝土浇筑后,采用数字万用电子表测量参照物与预设测温点之间的电压差,把万用表调至200 mV档,对照参考测温点(0℃),测出参考测温点与实际测温点之间的电压差,再对照常数换算得到实际测温点的温度(测出的电压差值为负值时:温度=电压差值/36;测出的电压差值为正数时:温度=电压差值/38)。

图3 万用表测温原理图

4 实施效果

该文通过持续观察车站混凝土裂缝、结构渗漏水,综合单侧墙体大钢模板+三角支架施工技术、循环水管混凝土同步收缩技术、万用表混凝土内部温度测量技术形成的富水砂层车站混凝土结构裂缝控制技术达到了预期效果,有效降低车站混凝土结构渗漏水率,不仅保证了工程质量,减少后期渗漏水、裂缝等缺陷处理的人力、物力投入,而且保障地铁运营安全,其综合效益非常显著,为类似项目提供参考。