超高压压缩机管道内气流脉动的应变片测量方法研究

2022-08-12余小玲晁家明信石玉耿茂飞刘帅李国华

余小玲,晁家明,信石玉,耿茂飞,刘帅,李国华

(1. 西安交通大学化学工程与技术学院,西安 710049;2. 西安交通大学能源与动力工程学院,西安 710049;3. 中石化石油机械股份有限公司,武汉 430040;4. 中国石化石油机械装备重点实验室,武汉 430040;5. 合肥通用机械研究院有限公司,合肥 230000;6. 中石化北京燕山分公司,北京 102500)

排气压力超过100 MPa 的压缩机称为超高压压缩机,主要机型为往复活塞式压缩机。超高压压缩机属于大国重器,被誉为“压缩机皇冠上的明珠”,在国防、化学合成工业中发挥着不可替代的重要作用。超高压压缩机的一种典型应用是低密度聚乙烯(LDPE)压缩机[1],如图1 所示。该压缩机将聚乙烯单体压缩至300 MPa 进行聚合反应,用于生产塑料。超高压压缩机设计生产难度极大、安全可靠性要求极高,目前仅有极少数国外压缩机厂家能进行此类压缩机的设计和生产。

图1 超高压聚乙烯压缩机Fig.1 LDPE hyper - compressors

威胁超高压压缩机安全性和可靠性的最主要因素是压缩机的管路振动,而气流脉动是引起管路振动的根本原因。以排气压力为300 MPa 的LDPE压缩机为例, 5%的压力脉动幅度即可产生15 MPa(300×5% )的脉动压力,对管路造成很大的冲击。对于超高压压缩机管路气流脉动,国外压缩机厂家及用户一直给予特别重视和关注。GE 公司在这方面的研究较多[2~6]。

研究压缩机管道内的气流脉动离不开实验测量。但是,由于超高压管道压力高,且很多介质为易燃易爆介质(例如天然气、乙烯、氢气等),出于安全性考虑,超高压管道的压力脉动一般不允许采用动态压力传感器侵入管道进行直接测量,只能采用间接测量的方法。通过应变片测管道表面应力,间接测出管道内的压力是最主要的间接测量方法[7-8]。这种测量方法的前提是需要知道管道内压力-应变片应力的内在关系。Cosimo Carcasci 等人[7]首次采用这种方法对超高压LDPE 压缩机管道气流脉动进行了测量。他们采用静态压力管道力学模型推导出压力-应力的关系。Andrea Fusi 等人[8]在他们的基础上做了更深入的分析,提出脉动计算误差的原因主要是高压乙烯的热物性参数(压缩因子、绝热指数等)不准确造成的,并对计算方法进行了改进。改进后发现计算结果与测量值吻合度提高。实际压缩机管道表面应力不仅和管道内压力有关,还和管道表面温度、管道布局、支撑约束、管道振动等因素有关。目前,对于超高压管道压力脉动测量的研究十分缺乏,且对测量结果缺乏深入的分析。

本文首先在静态压力条件下对超高压管道管内压力—表面应力的关系进行了标定;然后对实际运行的超高压压缩机管道的动态压力进行了测量,根据测量结果对管道的振动进行了分析。

1 管道压力脉动的应变片测量理论

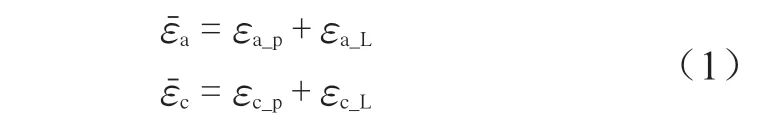

受压管道表面的应变可以认为是由内部压力和外部载荷引起的,轴向应变和周向应变可以表示成(1):

式中aε¯ ——测量所得的轴向应变;

cε¯ ——测量所得的周向应变;

εa-p——内部压力引起的轴向应变;

εa-L——外部载荷引起的轴向应变;

εc-p——内部压力引起的周向应变;

εc-L——外部载荷引起的周向应变。

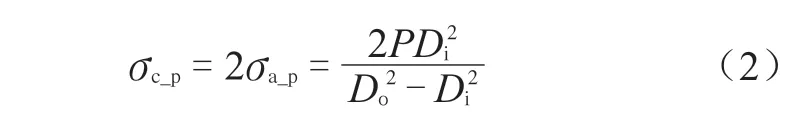

内压作用下圆筒表面的周向应力按(2)计算:

式中σc_p——内压引起的周向应力,Pa;

σa_p——内压引起的轴向应力,Pa;

P——管道内压,Pa;

Di——管道内径,mm;

Do——管道外径,mm。

对于线弹性各向同性材料,对于由内压引起的双轴应力状态,应力和应变之间有关系如(3):

式中E——弹性模量,Pa;

υ——泊松比。

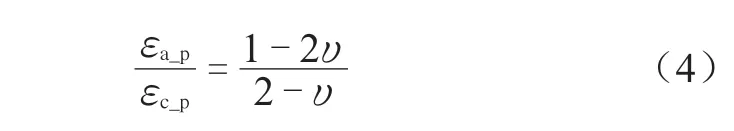

合并(2)、(3)得到下式:

由外部载荷(例如,由于拉伸或弯曲载荷)引起的单轴应力状态如(5)所示:

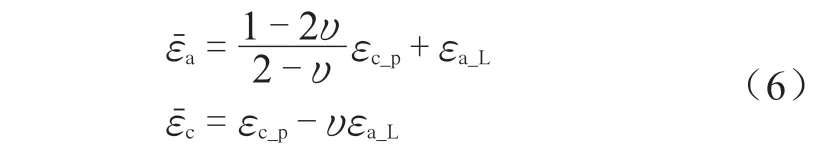

将(4)和(5)带入公式(1)得到下式:

解得:

合并式(2)、(3)和(7),得到管道内部压力和表面轴向、周向应变的关系式,如(8)所示:

2 超高压管道管内压力—表面应变的关系标定

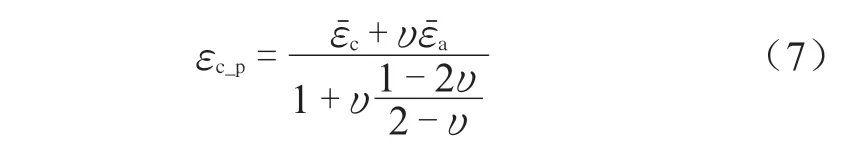

在对实际压缩机管道进行测量之前,必须先对超高压管道管内压力—表面应变的关系进行实验标定。标定对象为实际压缩机管道的一截直管道,保证标定对象与测量对象的材料、管径、壁厚等参数一致。标定对象的参数如表1 所示。

表1 标定管道参数Table 1 Pipeline parameters in calibration mm

实验系统图如图2a 所示。管道两端密封,管道内充满由超高压水压装置提供的高压水,水压在0~250 MPa(表压)可调,由动态压力传感器测量。T 型应变片贴在管道外壁面,如图2b 所示,可以分别测量管道轴向应变和周向应变。应变片对称贴在管道0°与180°位置,将轴向应变和周向应变分别进行算术平均,减少偶然误差。应变片输出电压的测量电路为四分之一电桥电路,如图2c 所示。R1、R3、R4为阻值相等的定值电阻,RX为应变片电阻,不发生变形的时候阻值与R1、R3、R4相同,此时电桥的输出电压U为零。当应变片发生形变时,其电阻值会发生变化,进而引起输出电压U的变化。

图2 管道压力-应变片应力关系标定Fig.2 Calibration of pressure - strain gage stress relation of pipeline

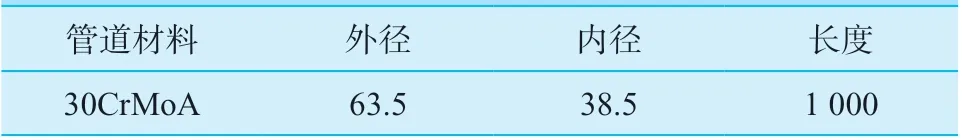

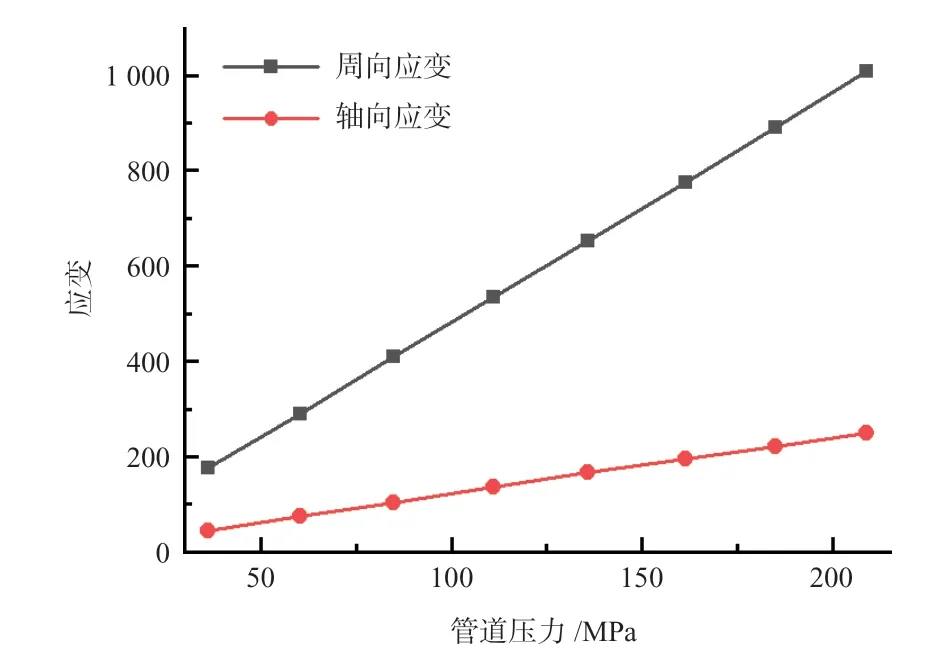

不同水压条件下测得的轴向和周向应变结果如图3 所示,从中可以看出,轴向和周向应变随管内压力的增加呈线性增加;管道的应变以周向应变为主。

图3 管道表面应变与管内压力的对应关系Fig.3 The relationship between surface strain and pressure in pipe

将周向及轴向应变的测量值代入式(8)计算得到管内压力,即为采用应变片测量得到的管内压力,将之与压力传感器的测量结果进行对比,得到静态工况下应变片测量结果的误差。二者误差如表2 所示。8 组实验结果与计算结果的对比表明,静态压力条件下,应变片测量管内压力的大部分误差小于3%。

表2 静态水压试验下应变片测量压力与管内实际压力(绝压)Table 2 Pressure measured by strain gauge and actual pressure in tube under static hydrostatic test (absolute pressure)

3 压缩机实际管道的压力脉动测量

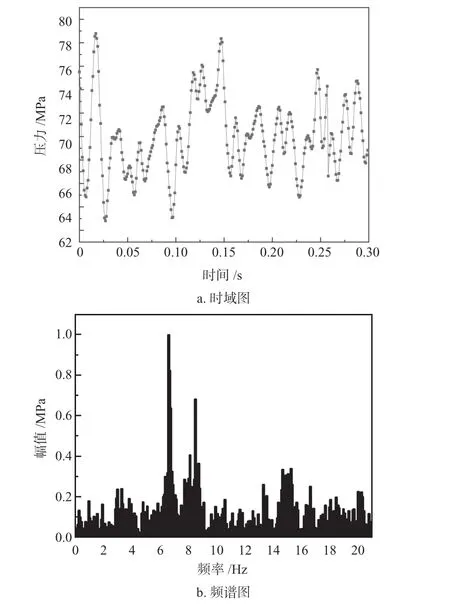

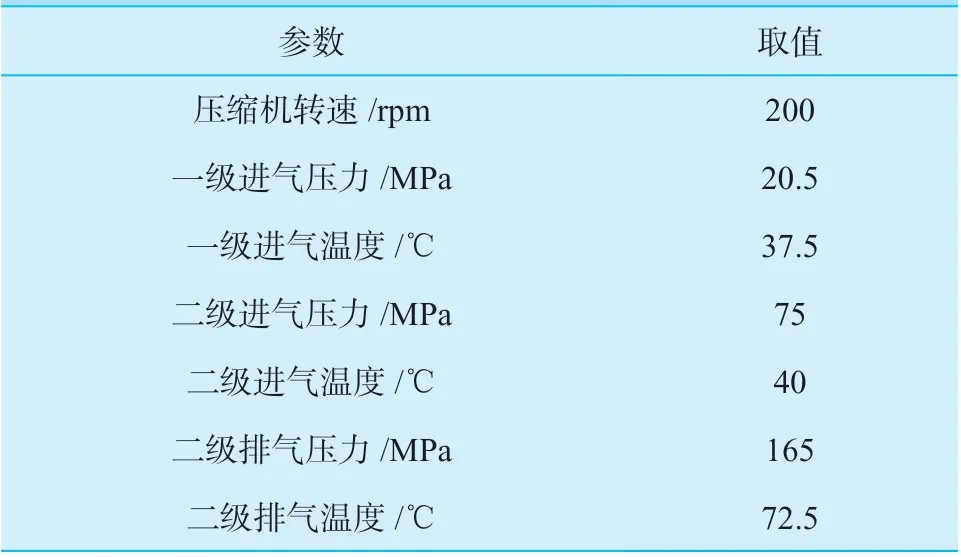

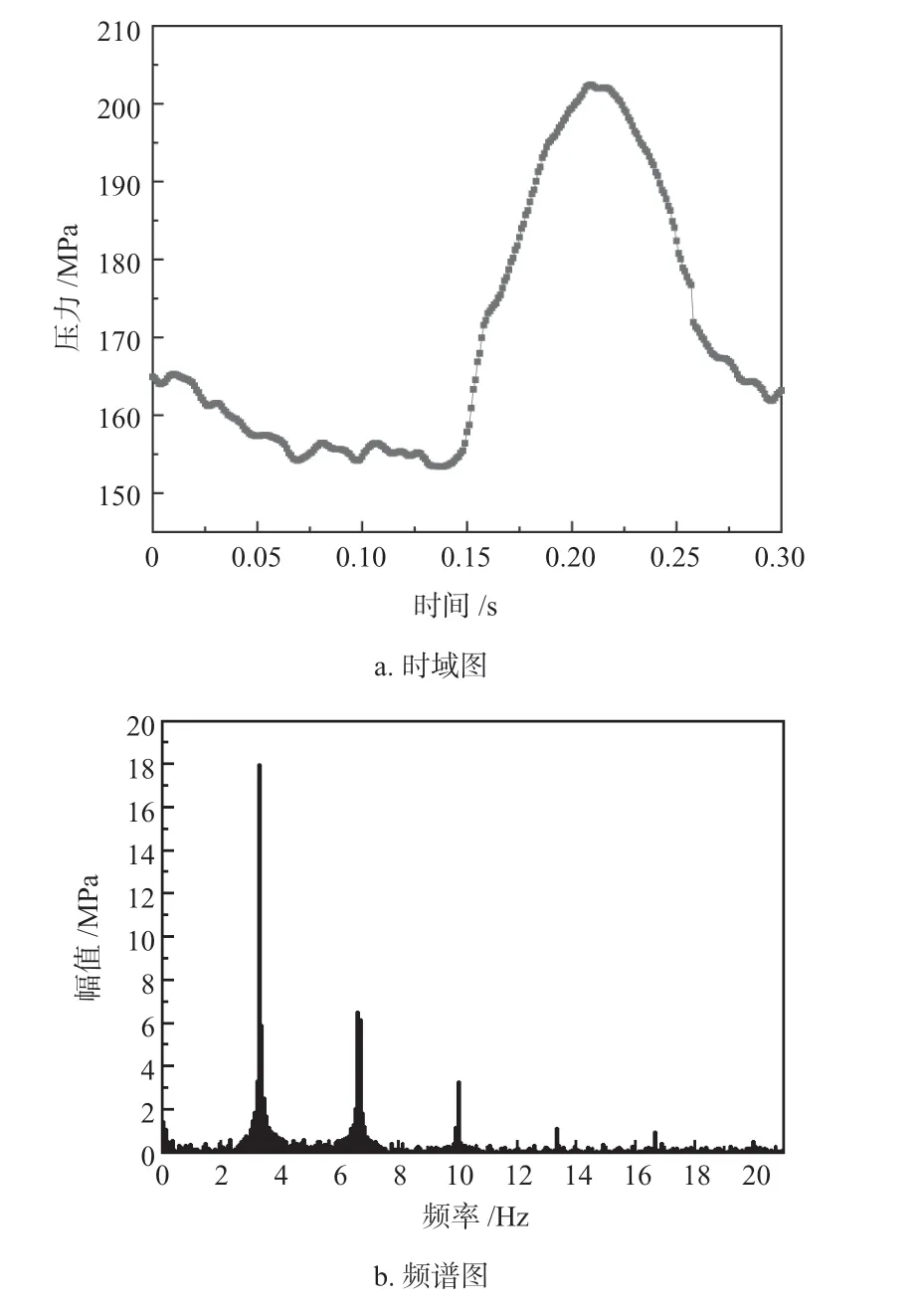

对实际运行的超高压聚乙烯压缩机的二级进气和排气管道进行压力脉动测量,压缩机参数如表3 所示。应变片布置测点如图4 所示,贴片方法见图2b。测量点1 位于二级吸气管道近气缸处,测量点2 位于二级排气管道近气缸处。根据应变测量结果,按式(8)计算管道压力。一个压缩机工作周期(0.33s)内测点1 和测点2 的压力脉动的时域、频域结果分别如图5、6 所示。

图4 测量点布置Fig.4 Arrangement of measuring points

图5 测点1 的压力脉动测量结果Fig.5 Measurement results of pressure pulsation at measuring point 1

表3 超高压聚乙烯压缩机参数Table 3 Parameters of LDPE hyper - compressors

压力脉动峰-峰值按式(9)计算,

式中Pmax——最高压力;

Pmin——最低压力;

Pm——平均压力。

从测量结果可以看出,测点1 处的脉动峰-峰值为21%,测点2 处的脉动峰-峰值为27%。由于二级排气压力高,管道上没有设置排气缓冲器,测点2处压力脉动较大,测量得到的脉动波形特征及频谱特征更加清晰,可以看出脉动频率主要集中在前3 阶。

图6 测点2 的压力脉动测量结果Fig.6 Measurement results of pressure pulsation at measuring point 2

4 管道应力的有限元仿真

4.1 标定工况下管道应力仿真

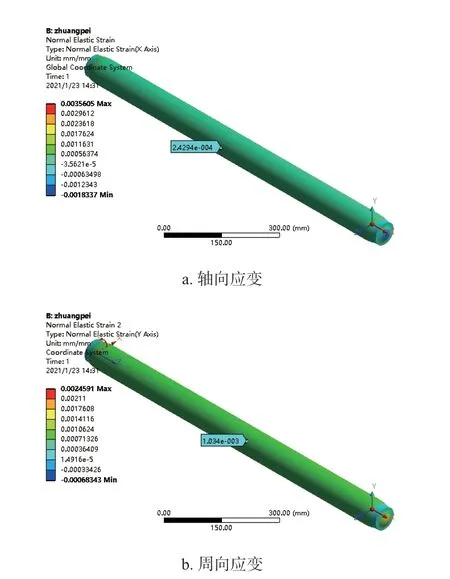

利用ANSYS Workbench 对标定工况下静压管道的应变进行有限元计算。管道参数如表1 所示。管道内壁面边界条件为标定实验施加的静态水压,如表2所示。在管内压力为208.97 MPa 下仿真得到管道周向和轴向应变的云图如图7a 和图7b 所示。在标定工况下,管道壁面上的周向和轴向应变呈均匀分布,以周向应变为主。不同实验压力下,有限元仿真与实验测量所得的应变值如表4 和表5 所示。从表4 中可以看出,静态水压实验条件下,管道表面周向应变的有限元计算结果与实测结果十分吻合,差异最大为2.58%;轴向应变的误差略大。

表4 周向应变实验值和仿真值及两者误差Table 4 Experimental and simulated values of circumferential strain and their errors

表5 轴向应变实验值和仿真值及两者误差Table 5 Experimental and simulated values of axial strain and their errors

图7 管道应变有限元计算结果(管内压力:208.97 MPa)Fig.7 Calculation results of pipe strairn using finite elementmethod(FEM) (pipe pressure: 208.97 MPa)

4.2 实际压缩机管道振动应力仿真

以测量得到的管内压力脉动作为管道激励力,即可对管道的振动响应进行有限元仿真。以下对压缩机二级进气管道的振动响应进行仿真。该段管道模型如图8 所示,管道的一端与压缩机二级气缸相连,由于气缸的刚度远大于与之相连的管道,这一端设为固定约束;另一端与二级进气缓冲罐相连,该端设为弹簧约束,弹簧刚度设为k= 5×1010N/m。管道上有支撑约束的位置设为弹簧约束,弹簧刚度设为k= 4×106N/m[9~11]。管内的压力为应变片测量得到的压力,如图8 所示。

图8 实际运行管道模型Fig.8 Actual operation pipeline model

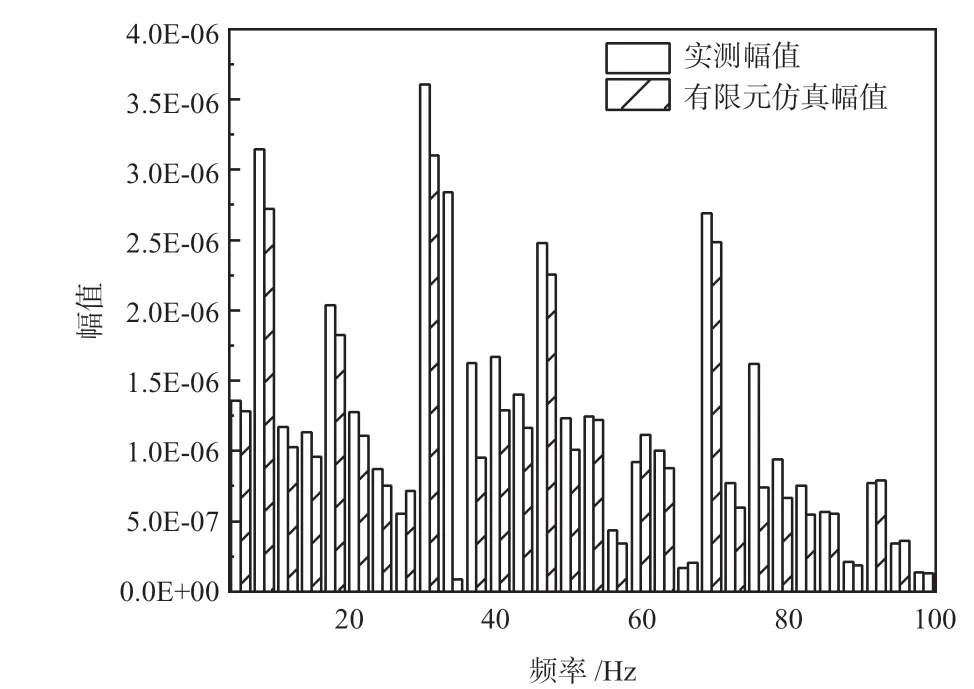

根据上述边界条件,计算得到压缩机一个工作周期(0.33 s)的管道表面应力变化情况,并将测点处的应变计算结果与应变片测量结果进行比较,如图9 所示。由图可以看出,对于实际压缩机管道,在总体趋势上,周向应变计算结果仍旧与测量结果吻合较好。将测量与仿真得到的周向应变的波动值(测量值减去平均值)进行傅里叶变换,得到周向应变波动值的频谱图,如图10 所示。由图可知,在频域内周向应变的有限元计算值与测量值的变化趋势基本一致,对于前10 阶脉动激励,大部分频率下二者的差异在8%左右。对于实际压缩机管道,管道振动应力有限元仿真结果与测量结果的一致性也说明了该间接测量压力脉动的方法具有一定的准确性,能较好地测量管道压力脉动的幅频特征,具有工程应用的可行性。

图10 周向应变波动值的频谱图Fig.10 Spectrum diagram of circumferential strain fluctuations

5 结论

针对采用应变片测量超高压管道压力脉动的方法,本文进行了以下研究。首先,在静水压工况下对管内压力—管道表面应变进行了标定。然后,采用应变片对实际运行的压缩机超高压管道内的压力脉动进行了测量,以测量得到的脉动压力作为边界条件,对管道振动应力进行了有限元仿真。得到以下结论:

(1)在静态压力的标定工况下,采用应变片测量的压力与实际管内压力十分接近,误差小于3%。管道表面的应变以周向应变为主。

(2)对于超高压压缩机管道,测点1 处的脉动峰-峰值为21%,测点2 处的脉动峰-峰值为27%。由于测点2 处压力脉动较大,测量得到的脉动波形特征及频谱特征更加清晰,脉动频率主要集中在前3 阶。

(3)以压缩机二级进气管道为研究对象,将测量得到的管内脉动压力作为振动激励,对该段管道振动应力进行有限元仿真。结果表明,有限元模型计算所得的管道表面周向应变与测量值在时域及频域特性上吻合较好;对于前10 阶脉动激励频率,二者所得的应变幅值差异在8%左右。说明采用应变片测量压力脉动的方法具有一定的准确性,能较好地测量管道压力脉动的幅频特征,具有工程应用的可行性。