模块化精量喷雾控制阀组设计与试验*

2022-08-12李加琪杜娟孟繁君赵利新魏冉冉印祥

李加琪,杜娟, 2,孟繁君,赵利新,魏冉冉,印祥, 2

(1. 山东理工大学农业工程与食品科学学院,山东淄博,255000; 2. 山东省旱作农业机械及信息化重点实验室,山东淄博,255000)

0 引言

高地隙植保机在大田作物病虫害防治中发挥着极为重要的作用,是农业现代化发展历程中重要的农机具之一[1-4]。但是,高地隙植保机在实际作业过程中,由于田间施药环境复杂多样,车体行驶速度难以得到保证,导致药剂浪费、施药效果差等问题[5-7]。目前我国一些科研院所研制的基于处方图、基于行驶速度或实时传感器的变量喷雾植保机多数处在实验室阶段,并未得到推广应用[8-9],市场上生产的高地隙植保机主要采取均匀等量的喷雾方式进行田间喷药作业,流量及喷幅调节多为手动调节,且控制方式也较为单一[10-11],变量施药控制技术仍是植保机重要研究方向。

随顺涛等根据车速变化设计了基于PWM的变量喷药控制系统,实现了依据车速变化的变量施药作业;孙文峰等[12]提出了基于神经网络整定的PID控制变量施药系统,能够解决超调量大、稳态误差大、响应时间长等问题,实现了单位面积内施药量恒定的作业目标。莫锦秋等[13]提出的基于PWM技术的平移式变量喷灌机喷头流量分配方法,将加权均分法和GA法结合在一起,在降低喷洒误差的同时保证了处方值变化较小区域的喷洒均匀性。Mariano等[14]集成自动导航系统、全球卫星导航系统、电磁阀为执行机构的变量喷头和PLC控制器开发的智能喷雾控制系统,能够根据规划的作业路线,参考作业处方图实现农药的定点定量喷施,除草精度达99%。

以上研究对精量喷雾控制阀组的结构设计及控制策略提供了重要理论依据,本文结合我国高地隙植保机喷药装置的应用需求,通过分析计算确定了阀体结构以及开关阀、限压阀、流量控制阀、区段开关阀等阀体模块的尺寸参数,设计了适用于高地隙植保机的精量喷雾控制阀组,并通过试验测试其工作性能。

1 总体结构与工作原理

1.1 精量喷雾设计需求

对于高地隙植保机而言,实现精量喷雾作业旨在能根据环境需求实时调节喷药量大小,要求喷雾系统能实现压力和流量自动调节、多段喷杆独立控制等功能。研究以雷沃ZP9500H喷杆喷雾机为精量喷雾控制系统最终试验平台,其性能参数如表1所示,为满足其基本的喷雾性能要求和自动化控制功能,所设计的精量喷雾控阀组应满足压力范围在0~1.5 MPa内自动调节、流量范围在0~40 L/min内自动调节、三段喷杆独立控制、稳压以及作业参数实时反馈等功能。

表1 雷沃ZP9500H喷杆喷雾机技术参数Tab. 1 Technical parameters of Lovol ZP9500H spray rod sprayer

1.2 总体结构

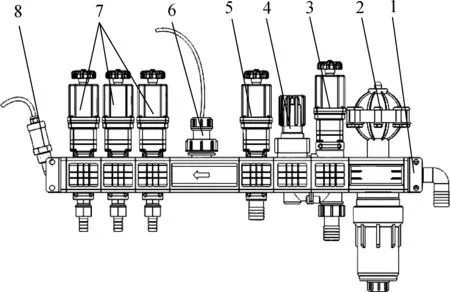

精量喷雾控制阀组是精量喷雾控制系统的关键执行机构,主要由压力变送器、区段开关阀、流量传感器、流量控制阀、限压阀、总开关阀、过滤器等组成,如图1所示。其中,压力变送器和流量传感器用于读取喷雾系统压力和流量值并实时反馈;区段开关阀分别控制高地隙植保机的三段喷杆通断;流量控制阀通过调节阀门的开度来实现喷雾系统总流量调节功能;总开关阀用于控制系统的整体开关;限压阀主要用于限压防爆。该精量喷雾控制阀组可根据喷幅和喷杆需求进行三段阀或多段阀的组合,能满足不同型号喷杆植保机的工作需求。

图1 精量喷雾控制阀组Fig. 1 Precision spray control valve group1.阀组安装板 2.滤清器 3.总开关阀 4.限压阀 5.流量控制阀 6.流量传感器 7.区段开关阀 8.压力变送器

1.3 工作原理

精量喷雾控制系统的工作原理如图2所示,流量调节过程中,压力变送器能实时检测精量喷雾控制阀组管路压力值,精量喷雾控制器通过读取压力变送器检测的压力值,并换算为实际流量值与上位机输入的流量指令进行比较,将控制信号发送至电机驱动器以控制各阀体模块电机的转速和转向,进而调节喷雾系统流量和控制三段喷杆开关,并实时采集作业参数。

图2 流量控制原理图Fig. 2 Flow control schematic

2 精量喷雾控制阀组设计

流量控制阀、总开关阀和区段开关阀的工作原理和结构组成相同,均以直流电机作为动力源,将直流电机的旋转运动通过减速箱齿轮传递给螺杆轴,进而转换为阀芯相对于阀体的直线往复运动以调节阀门开关或开度大小。因此,本文仅介绍流量控制阀的设计过程,其包括电控调流阀体设计、电机及减速箱选用等。

2.1 电控调流阀体设计

精量喷雾控制阀组调节流量的实质是通过调节节流口大小来实现调节流量的功能,对于手动控制阀门和电动控制阀门而言,其工作原理都是基于对阀芯相对位移的控制。而节流口形式的选择对喷雾效果的影响至关重要,考虑到实际喷雾作业过程温度、粘度变化等因素,本文选用轴向圆形节流口进行阀门的设计,其具有流量受温度和粘度影响小、不易堵塞、调节范围大等特点,节流口大小通过调节阀芯相对阀体的轴向运动行程实现改变,从而实现流量的调节。

根据阀体结构及工作原理,本文采用直流电机作为动力源进行精量喷雾控制阀组各阀体模块的设计。电控调流阀体结构如图3所示,主要包括手动旋钮、齿轮减速箱、螺杆、直流电机、阀体、阀芯等,手动控制和自动控制两种控制模式可自由切换。精量喷雾控制阀组工作时,直流电机的输出动力经三级齿轮传动将其传递给螺杆轴,通过控制螺杆轴的行程使阀芯相对于阀体做轴向运动,从而控制阀门的开关和开度。

高地隙植保机喷杆喷幅大多为6~12 m,药泵流量和工作压力范围分别为31~56 L/min、0.5~2.0 MPa,考虑到经济流速因素,设定给药系统管道最佳流速为1.5~3.0 m/s,管路流体平均流速

(1)

式中:v——断面平均流速,m/s;

Q——流体的流量,L/s;

A——管路的截面积,mm2;

d——管路直径,mm。

为确保管道在最大和最小流量范围内能顺利过流和流量稳定,并具有较好的承受能力,根据式(1),参考液泵最大流量和最佳给水流速确定阀体回水管路和主管路的直径分别为20 mm、30 mm。

(a) 总装配图

(b) 整体结构示意图图3 电控调流阀体Fig. 3 Electronically controlled regulated valve body1.回流口 2.阀芯 3.阀体 4.直流电机 5.螺杆 6.齿轮减速箱 7.手动旋钮

操作扭矩是电机选型的主要依据,需要通过阀门的最大操作扭矩确定,根据阀体的动作特性可知,阀门的最大操作扭矩发生在阀体打开瞬间,阀门操作扭矩计算公式如式(2)所示。

(2)

式中:T——阀门操作扭矩,N·m;

F——承受的静压力,N·m;

μ——摩擦系数,取μ=0.25;

D——阀门直径,mm;

P——阀门工作压力,MPa;

d0——阀门轴径,mm。

阀门轴径为8 mm,阀门直径为20 mm,在植保机最大工作压力为2 MPa时,由式(2)计算阀门操作扭矩T=1.26 N·m。综合考虑阀体内摩擦因素、阀体加工及装配精度等,确定阀门的最大操作扭矩Tmax为1.7 N·m。参考电机选择原则,电机的输出扭矩应留有一定余量,一般为阀门最大操作扭矩的1.2~1.5倍,即确定执行机构输出力矩的范围为2.04~2.55 N·m。

精量喷雾控制阀组设计要求区段开关阀能短时间内完成通断动作,流量阀调节流量要求全行程动作时间小于10 s。为满足喷雾系统微调性好、动作快的性能要求,综合考虑阀体中阀芯动作参数特性并设计与之匹配的齿轮减速箱实现动力的传递,使执行机构具有合适的操作扭矩的同时不会产生大的转速,根据公式

(3)

式中:t——全行程时间,s;

M——电动执行机构全行程圈数;

n1——减速箱的输出转速,r/min;

H——阀门行程高度,mm;

z——阀杆螺纹头数;

s——阀杆传动螺纹螺距,mm。

螺杆全行程圈数为13转,全行程时间小于10 s时,根据式(3)计算减速机构的输出转速n1最小为78 r/min。齿轮箱的输入力矩和转速的范围分别是

(4)

n0>n1×i

(5)

式中:T1——执行机构的输出力矩(即齿轮箱的输入力矩),N·m;

T2——齿轮箱输出力矩,N·m;

i——减速比;

η1——齿轮箱的整机效率;

n0——减速箱的输入转速,即执行机构的转速,r/min。

根据电机转速与功率关系

(6)

式中:P0——电机功率,kW;

k——电机的利用系数;

N——电机转速;

T0——输出转矩;

η——执行机构的整机效率。

电机工作电压为12 V,同时考虑到实际工作过程中存在传动损失等,通过计算电机功率,确定采用额定电压为12 V的无刷直流电机进行执行机构的设计,额定扭矩为1.6 kg·cm,主要技术指标如表2所示。本文设计的减速箱减速比为1∶30,其采用三级直齿轮传动,实现减速增扭功能,结构示意图如图4所示,各级传动比分别为1∶2.3、1∶3、1∶4。

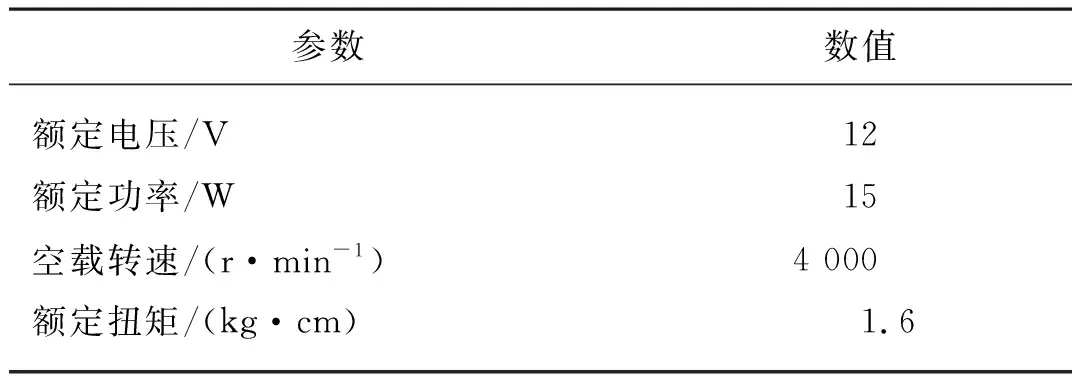

表2 减速电机技术参数Tab. 2 Technical parameters of geared motor

图4 电机及齿轮箱三维图Fig. 4 Three-dimensional diagram of motor and gearbox1.电机 2.螺杆 3.齿轮减速箱 4.旋钮

精量喷雾控制阀组实际工作时对流量控制阀、总开关阀以及区段开关阀提出的设计要求不同,各模块工作性能参数详见表3。

表3 精量喷雾控制阀组各模块性能参数Tab. 3 Performance parameters of each module of the precision spray control valve group

2.2 精量喷雾控制器设计

2.2.1 精量喷雾控制器硬件设计

精量喷雾控制器是喷雾系统的核心部件,本文根据精量喷雾控制系统对信息采集与处理要求、控制阀组控制原理开发了具有通用性强、易开发等特点的精量喷雾控制器,结构如图5所示。精量喷雾控制器以PIC18F258为中央处理器,工作电压为5 V,选用电平转换芯片MAX232对RS232电平信号和TTL电平信号进行转换处理,此外还包括时钟电路、重启电路、压力变送器、压力传感器、电源电路、阀组电机驱动电路等。

压力变送器输出的模拟信号通过A/D转换器转换为0~255的编码范围,将A/D采样电压与流量的关系函数置入PIC单片机内部,精量喷雾控制器能够读取压力变送器检测的压力值,并换算为实际流量值与上位机输入的流量指令进行比较,将控制信号发送至电机驱动器以控制阀组电机的转速和转向,进行实现流量的调节,并实时采集作业参数。

图5 精量喷雾控制器结构框图Fig. 5 Block diagram of the precision spray controller

精量喷雾控制器采用PID反馈调节算法作为流量调节的主要算法,通过计算实际流量值与目标流量值之间的差值动态调节系统流量。压力变送器实时检测系统压力并换算为实际流量Q1,设上位机输入的流量值为Q2,则压力误差E(ti)和输出信号St分别为

E(ti)=Q2-Q1

(7)

St=KP×E(ti)+KI×[E(ti)-2E(ti-1)+E(ti-2)]+KD×[E(ti)-E(ti-1)]

(8)

比例系数KP、积分时间常数KI和微分时间常数KD需要通过精量喷雾试验确定,以保证精量喷雾系统在快速响应的同时具有较小的超调量。当输出信号St>0 时,喷雾控制器将控制信号发送至电机驱动器以控制无刷电机沿一定方向旋转,使压力误差E(ti)减小到最小值Emin;当输出信号St<0时,则无刷电机反方向旋转,使压力误差E(ti)减小到最小值Emin;当St=0 时,无刷电机停止转动。

2.2.2 精量喷雾控制器软件设计

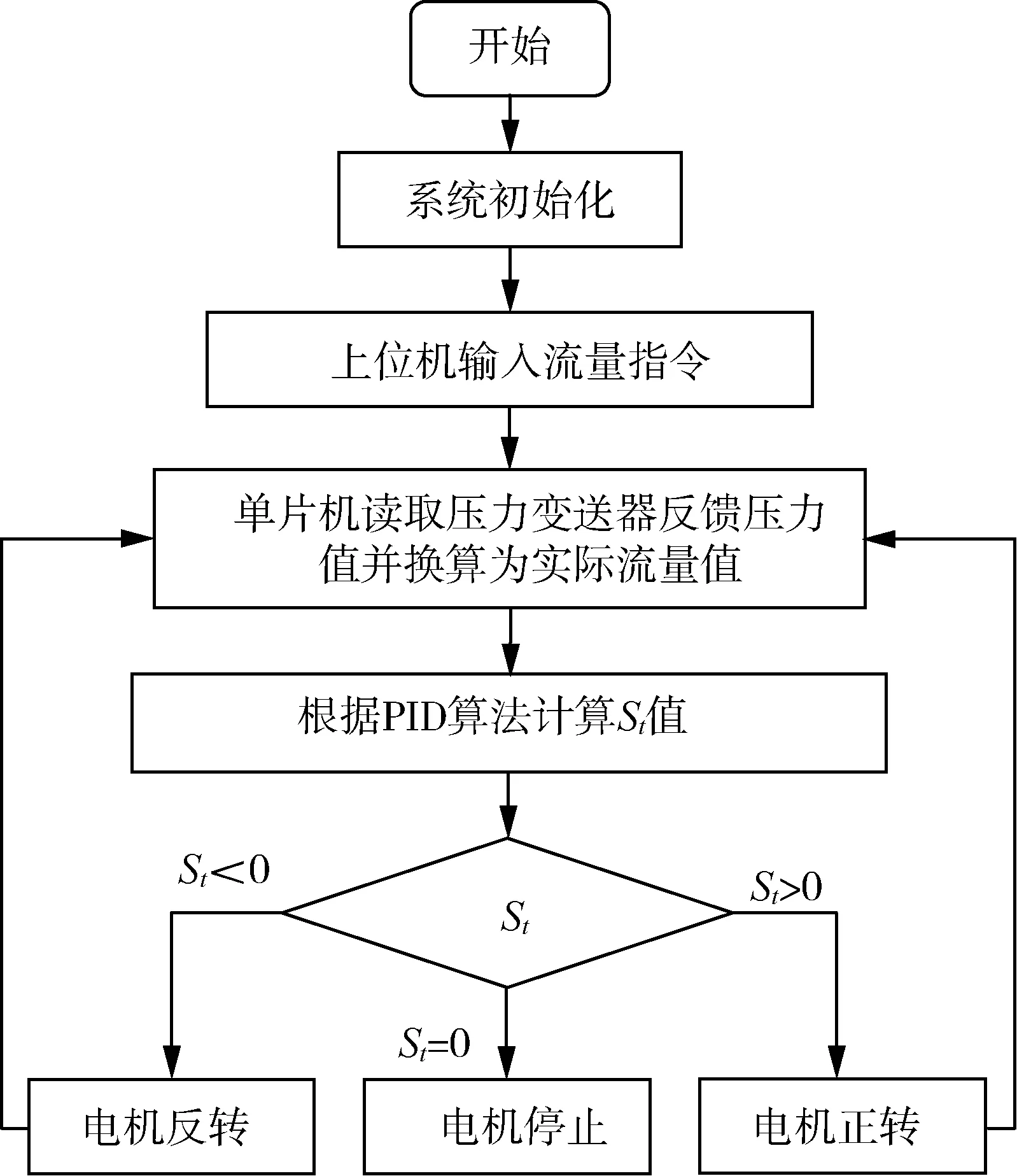

根据精量喷雾控制器硬件电路、调节控制算法等要求,设计了精量喷雾控制器工作流程图(图6),控制程序使用C语言开发,以PIC18F258单片机为运行平台,并在实验室进行了初步的调试和试验验证。

图6 系统控制流程图Fig. 6 System control flow chart

系统初始化后,首先接收上位机输入的流量指令Q2;取压力变送器的模拟输出值并通过A/D转换器的转换端口读取压力变送器反馈的数值Q1,观察是否达到预设流量以及与预设流量的差值,然后根据PID调节控制算法计算St,判断是否改变阀芯的位置,判断St的大小后向电机驱动器发送相应的PWM信号和高低电平信号,通过调节PWM输出信号的占空比和高低电平控制电机的转速和转向,进而改变喷雾控制阀组的节流口开度,实现流量调节。

3 试验测试与结果分析

为验证精量喷雾控制阀组的工作性能,将其集成安装在精量喷雾试验台上,于2021年9月15—19日在山东理工大学农业装备实验室进行作业性能测试。

3.1 试验方法

阀门流量特性曲线对阀体特性分析具有重要意义,指被控介质流过阀门的相对流量与阀门的相对开度间的关系[15],函数关系如式(9)所示。根据压力调节流量要求,首先通过传感器标定试验获取三段喷杆不同工作状态下压力变送器信号值与实际流量之间的函数关系,然后记录与之对应不同阀门开度下的实际流量值,最后分析并绘制流量特性曲线。

(9)

式中:Q——某一开度流量,L/min;

Qmax——全开时流量,L/min;

l——某一开度行程,mm;

L——全开行程,mm。

3.2 传感器标定试验

试验过程中,三段喷杆和流量阀设为全开状态,阀组入口处的流量和压力值通过控制变频电机转速而调节,每次试验调节的压力值约0.02 MPa,待系统稳定后,分别采集压力变送器和流量传感器反馈的数字信号值、阀体入口处的流量和压力值、喷杆处的流量和压力值。

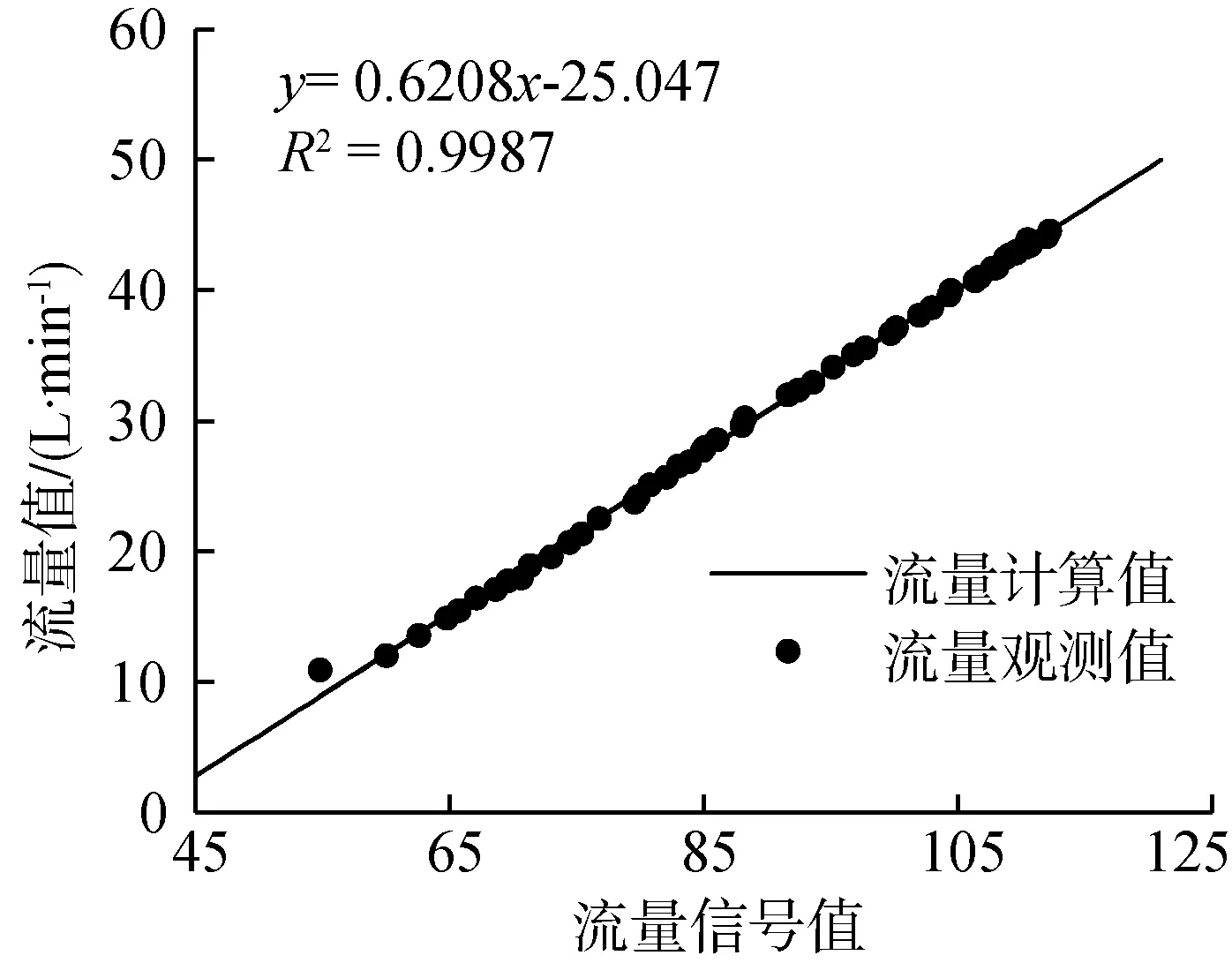

试验记录的压力变送器信号值和实际压力值、流量传感器信号值和实际流量值的对应关系曲线如图7所示,经计算线性拟合决定系数分别为0.998 8、0.998 7,表明试验数据吻合度较高,压力变送器与流量传感器信号值与实际观测值之间的函数关系分别为

Po=0.008×P1-0.338

(10)

Qo=0.620 8×P2-25.047

(11)

式中:Po——实际压力,MPa;

Qo——实际流量,L/min;

P1——压力变送器输出信号值;

P2——流量传感器输出信号值。

(a) 压力变送器计算值与观测值

(b) 流量传感器计算值与观测值

(c) 压力信号与流量观测值的关系图7 压力变送器与流量传感器标定试验Fig. 7 Calibration test of pressure transmitter and flow sensor

压力变送器信号值和实际流量值的对应关系曲线如图7(c)所示,根据喷雾系统压力调节流量的控制要求,进一步通过数据拟合得到压力变送器的压力信号值与实际流量之间的函数关系为

Qa=-0.002 8×P12+0.887×P1-24.895

(12)

经计算,线性拟合决定系数为0.997 5,最大标定误差发生在流量值为15 L/min内,为13%,属于不常用流量范围;试验平均标定误差为1.7%,表明标定精度可靠,试验结果满足控制要求。

一段、两段或三段喷杆全开状态试验过程和原理相同,同理可获得一段或两段喷杆为全开状态时对应的压力变送器输出压力信号值与喷雾系统实际流量值之间的函数关系式,以根据不同喷雾要求实现喷杆的分段控制。

3.3 流量特性测试试验

试验过程,三段喷杆为全开状态,通过调节变频电机转速设置精量喷雾控制阀组入口处的压力(即阀组内管路压力)和流量值分别为0.9 MPa、40 L/min,采样频率设置为10 Hz,试验过程中控制阀组电机顺时针匀速缓慢旋转从最小开度到最大开度连续调节,从发送驱动指令到电机触碰到限位开关停止转动过程,通过串口记录压力变送器的信号输出值,并将信号输出值根据标定公式计算为实际流量值,进行中值滤波处理绘制了如图8所示的实际流量值随阀门开度变化的流量变化曲线。

图8 流量变化曲线Fig. 8 Flow change curve

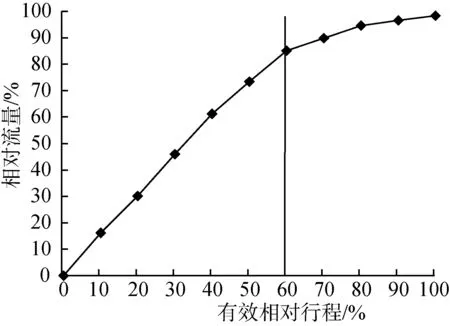

由图8可知,相对行程在0%~10%调节范围内,流量值变化程度较小;当阀门开度调节至相对行程为70%后流量值趋于稳定。研究截取直流电机的有效行程范围,根据式(9)计算阀门相对开度对应的相对流量,流量特性曲线见图9。

图9 流量特性曲线Fig. 9 Flow characteristic curve

由图9可知,相对行程在0%~60%范围内斜率保持一致,即当阀体的阀门开度缓慢增大时,实际流量值变化较为均匀,符合线性流量特性,表明该精量喷雾控制阀组具有较好的微调性。此后呈现的变化趋势由阀体结构及参数决定,对预期精量喷雾设计结果影响较小。

4 结论

本文针对我国现有植保机械自动化程度不高、施药均匀性差等问题,根据高地隙植保机的喷雾系统组成和技术要求,通过分析计算确定了阀体结构以及开关阀、限压阀、流量控制阀、区段开关阀等阀体模块的尺寸参数,并在精量喷雾试验台上进行性能测试。

1) 基于模块化设计理念,集成总开关阀、限压阀、流量控制阀、区段开关阀等模块,设计了适用于高地隙植保机的精量喷雾控制阀组,能够实现压力和流量自动调节、喷杆分段独立控制、稳压及参数实时反馈等功能。

2) 所设计的精量喷雾控制器,以PIC单片机为核心处理器,能实时读取压力传感器的输出信号并进行处理,将其与上位机输入的流量指令进行比较,并将控制信号发送至电机驱动器以控制电机的动作状态来调节阀门开度,进而调节喷雾系统流量。

3) 压力变送器标定试验结果表明,压力与流量近似呈线性关系,线性拟合决定系数为0.997 5,最大标定误差发生在流量值为15 L/min内,为13%,属于不常用流量范围;试验平均标定误差为1.7%,表明标定精度可靠,试验结果满足控制要求。

4) 流量特性测试试验表明,本文所研制的精量喷雾控制阀组可调节的最大流量约为40 L/min,实际的流量值与阀门开度成正比,符合线性流量特性关系,且微调性好,满足精量喷雾设计需求。