遥控喷杆喷雾机设计与试验*

2022-08-12顾伟丁素明乐飞翔陈晨嵇国俊薛新宇

顾伟,丁素明,乐飞翔,陈晨,嵇国俊,薛新宇, 3

(1. 农业农村部南京农业机械化研究所,南京市,210014; 2. 埃森农机常州有限公司,江苏常州,213200; 3. 江苏省植保装备创新中心,江苏常州,213200)

0 引言

喷杆喷雾机作为一种高效的大田植保机械,具有作业效率高、农药雾滴沉积分布均匀等优点[1-2],适合大面积喷洒各种农药、肥料和植物生产调节剂等液态制剂。喷雾机驾驶无人化是未来的趋势,无人化机型机械结构简单,压苗率低,避免了施药人与农药的直接接触,安全性好,具有较好的发展前景,现今越来越多的企业开始研发无人驾驶的喷杆喷雾机[3]。

近年来,液压驱动系统被逐渐应用于自走式喷杆喷雾机底盘[4],与传统纯机械传动相比,其灵活的结构布局有利于喷杆喷雾机提高地隙,适用于尺寸更高的作业对象;液压元件的电气化程度相对更高,有利于喷杆喷雾机实现自动化、智能化,这是未来农业机械的发展趋势,但是液压驱动也面临着控制复杂的问题[5]。喷雾机作业过程中会经过不同生育期、湿度、颗粒度和黏度的路面谱[6],所以要求液压驱动系统应能合理地调节轮胎与地面间的作用力,即进行防滑控制,这对提高喷杆喷雾机的主动安全性、高效性及经济性,提高作业效率等都具有重要的意义[7-8]。

另外,我国喷杆喷雾机自动化程度低,仍以定量施药方式为主,施药量无法根据行驶速度自动调整[9],车辆低速行走时易造成过量施药,导致严重的水污染,农产品品质下降、生态系统失衡,甚至严重威胁食品安全,而车辆高速行走时易造成药液沉积少而无法有效控制病虫草害[10]。因此依照实际防控需求,使用精准的变量施药方式,可以在保证施药效果的情况下,有效减少农药使用,从而达到农药减施增效的目的[11]。

本文根据大田蔬菜种植病虫害防治需求,主要对液压驱动系统、变量施药系统进行设计研究,研制遥控喷杆喷雾机,样机通过田间试验分析行走性能、喷雾性能等指标,以考核其在大田蔬菜植保作业中的适用性。

1 整机结构与工作原理

如图1所示,喷杆喷雾机选用高地隙四轮转向液压底盘,配置有可升降折叠式喷杆,主要技术参数见表1。整机可通过遥控器控制转向、车速、制动、喷雾等动作,由汽油发动机驱动液压泵和药液泵。车轮由液压马达经传动轴直接驱动;由电控换向阀切换液压油输出方向,控制前进后退;由发动机转速调节液压油流量控制车速,但是四轮同步性较差,能耗较大。喷雾高度通过喷杆调节,喷雾药液则由电控流量调节阀调节,但还受制于药液泵输出流量的波动,喷雾流量精准地人工遥控比较困难。本文开发的液压驱动系统主要通过隔离四轮动力,独立控制,实现稳定行走;开发的变量施药系统主要通过监测车速,根据喷雾流量实时需求自动调节,可有效改善上述问题。

图1 整机结构示意图Fig. 1 Schematic diagram of machine structure1.喷杆 2.发动机舱 3.液压马达 4.药箱 5.车轮 6.车架

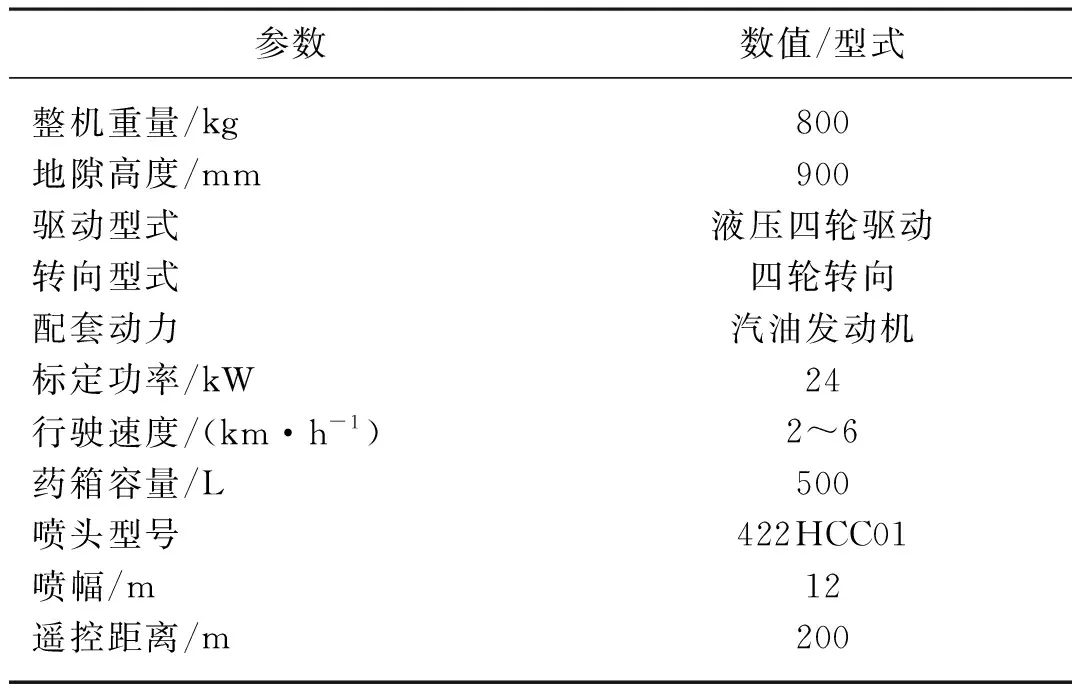

表1 主要技术参数Tab. 1 Main technical parameters

2 液压驱动系统设计

2.1 系统组成

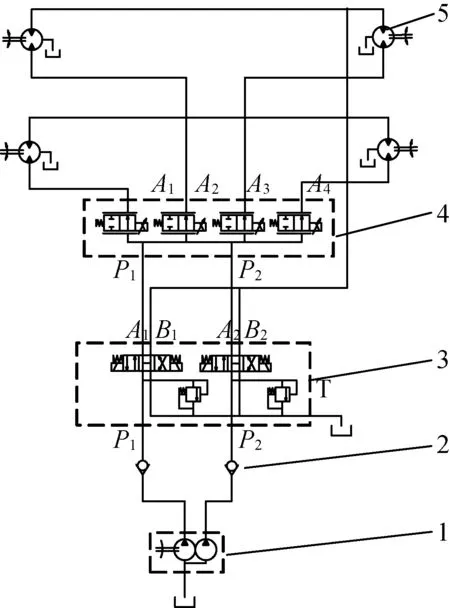

如图2所示是本文研发的液压驱动系统原理图,系统的主要组成元件有:液压马达、四联电液比例阀,前进后退切换阀、双联泵等。

图2 液压驱动系统原理图Fig. 2 Schematic diagram of hydraulic drive system1.双联泵 2.单向阀 3.前进后退切换阀 4.四联电液比例阀 5.液压马达

双联泵最大总流量63 L,系统最高工作压力为17 MPa。各液压马达通过减速器独立驱动各个车轮,控制系统根据当前工况实时控制比例阀的开度以改变进入液压马达的液压油流量,从而控制车轮转速,实现车速控制。双联泵输出流量为0时具备的制动特性可实现底盘制动功能。为增强底盘的安全性,配置有额外独立的行车制动系统。

2.2 动力分配控制

为使喷杆喷雾机能适应多种田间路面工况,本文开发了以防滑为目的的动力分配控制器。该控制器基于DSP控制板开发,利用转速传感器测量各车轮转速,输出正交编码信号;转角传感器测量喷雾机转向角,输出模拟量信号;GNSS系统(本文采用北斗系统)测量喷雾机实时位置,通过RS232接口通讯;电液比例阀调节各车轮液压马达转速,输入模拟量信号。为了确保喷雾机在车轮打滑后尽快恢复正常,采用如图3所示的控制方法调整各车轮转速。

图3 动力分配控制系统原理图Fig. 3 Schematic diagram of power distribution control system

系统利用GNSS系统实时测量喷雾机实际行走速度v0,与4个车轮的行走速度vi(i=1,2,3,4)对比,当实际行走速度v0小于某一车轮行走速度vi时,则表明该车轮存在打滑现象。在控制系统中预设一理想滑转率,当该车轮的滑转率si大于预设理想滑转率时,判定为打滑,通过PID控制算法调节比例阀开度,调整该车轮的当前转速,从而保证四轮转速尽可能与实际车速一致,对四轮动力起到优化分配作用,实现动力高效利用。车轮行走速度和滑转率根据式(1)、式(2)计算。

(1)

式中:r——车轮的半径,m;

ni——编号为i的车轮的当前转速,r/min。

(2)

在一般旱地,车轮理想滑转率范围s∈(5%,15%)。本文设计的动力分配控制系统,一旦某车轮滑转率超过5%,认为此时该车轮有较严重的打滑倾向,有必要对其进行控制,此时以滑转率5%为控制目标,按照上述控制策略调整该车轮转速;当该车轮持续5 s在5%以内时,认为不存在打滑现象,停止该车轮的控制;当转向角大于5°时,停止所有车轮的控制;滑转率超过15%时,系统发出警告。

3 变量施药系统设计

3.1 系统组成

施药系统如图4所示,混合药液储存在药箱中,在齿轮泵驱动下经主阀、过滤器,药液通过手动调压阀回流药箱,手动调节至合适压力后,主路药液再经电控流量阀分流,经过流量传感器和压力传感器监测流量和压力后,最后经分段阀分配,从喷雾机三段喷杆上的喷头喷出。

图4 施药系统原理图Fig. 4 Schematic diagram of application system1.分段阀 2.流量传感器 3.压力传感器 4.电控调节阀 5.控制器及显示屏 6.GNSS系统 7.液位传感器 8.药箱 9.主阀 10.手动调压阀 11.过滤器 12.齿轮泵 13.左段喷头组 14.中段喷头组 15.右段喷头组

3.2 变量控制

由于遥控驾驶喷雾机,驾驶员无法准确根据行驶速度及时调节喷雾流量,本文基于DSP控制板开发了随速变量施药控制器。其中电控调节阀为变量施药系统的主要执行部件,其安装在回流管路上,接收来自变量施药控制器的指令信号,通过改变施药系统药液回流量进而实现变量施药;GNSS系统与动力分配系统合用,采集喷雾机的实时行驶速度。

在施药作业前,通过控制器的显示屏预先设置单位面积施药量。控制器控制的目标流量根据作业要求的单位面积施药量进行换算,如式(3)所示。

f=0.006qv0w

(3)

式中:f——目标流量,L/min;

q——预设的单位面积施药量,L/hm2;

w——喷雾机喷雾幅宽,m。

系统通过液位传感器检测药箱内药液量并在显示屏显示,当药液不足时,可通过遥控器指示灯发出提示。当喷雾机行驶进入作业区后,通过遥控器启动变量施药控制器,控制原理如图5所示。控制器通过由GNSS系统采集机具行驶速度计算出当前所需的目标流量,与流量传感器采集的当前实际流量进行对比计算偏差,将两者偏差作为系统输入量。通过PID控制算法修正控制参数,调节电压控制信号实现电控调节阀开度的控制,改变管路药液回流量,进而使实际流量与目标流量不断接近,使得单位面积施药量不随行驶速度改变。另外,压力传感器实时监测管路压力,当压力超过喷头工作范围时,通过遥控器指示灯发出提示。

图5 变量施药控制系统原理图Fig. 5 Schematic diagram of variable spray control system

在转弯时喷雾机两侧喷杆速度不同,但一般此时不需要喷雾,可忽略转弯工况下的速度变化对变量施药系统调节的影响。因此设置当转向角大于10°时,喷雾自动关闭,此时可通过遥控器强制启动喷雾。

4 样机性能试验

4.1 试验目的与条件

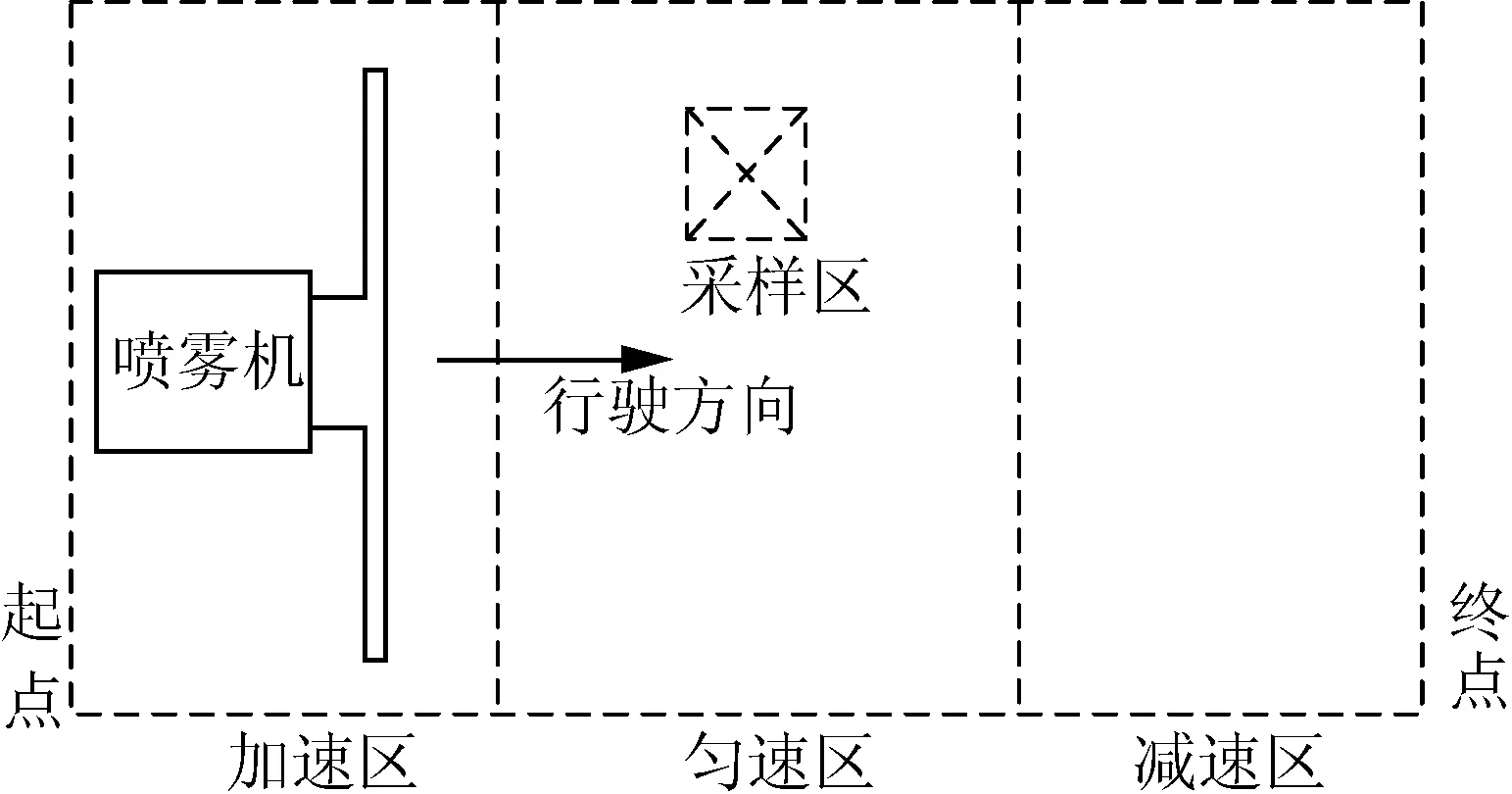

为评估遥控喷杆喷雾机的行走性能与喷雾效果,对样机进行了田间性能试验。行走性能主要考察喷雾机油门固定时的车速稳定性;喷雾效果主要考察单位面积施药量固定时的随速变量施药均匀性。

试验在蔬菜地进行,试验对象为韭菜,植株高度约15 cm,试验时温度为27 ℃,相对湿度33%,平均风速1.3 m/s;喷雾机车轮行驶在垄间;试验田块长度约60 m,前20 m用于加速、中间20 m匀速行驶、后20 m用于减速停车,雾滴收集的采样区位于匀速行驶区间,试验田块与喷雾机行驶位置关系如图6所示。

图6 试验田块、采样区与喷雾机行驶方向位置关系Fig. 6 Location relationship of test field, sampling area and sprayer driving direction

4.2 试验方法

预试验时,采集器选用水敏纸,因喷雾机施药量大,部分水敏纸的雾滴覆盖率超过了40%,此时分析误差较大,因此选用化学分析方法检测沉积量,选用诱惑红作为示踪剂[12-13]。

试验前,在喷雾机药箱中加入足量2 g/L的诱惑红水溶液;在施药控制器上设置单位面积施药量固定为240 L/hm2,喷雾流量由施药控制器自动控制;调整喷杆高度距离植株顶部约30~40 cm;喷雾机车速由遥控器油门推杆控制,推杆角度固定则油门大小固定,车速和滑转率由动力系统测量后自动保存。在匀速行驶区间单侧喷杆经过的区域内设置采样区;如图7(a)所示,在植株冠层上方附近水平布置透明圆形聚酯卡收集喷洒的雾滴,聚酯卡直径10 cm,收集面向上,聚酯卡如图7(b) 所示在水平面分布布置,共设置9个采样点。

(a) 聚酯卡在植株冠层上方的布置位置

(b) 聚酯卡在采样区水平面的布置位置图7 聚酯卡布置位置Fig. 7 Polyester card arrangement position

试验中,驾驶员通过遥控器开启施药系统并手动控制油门推杆至某一角度并固定,喷雾机加速至该油门相应的车速,到达减速区后,控制油门推杆至最小,速度降低后,控制刹车按钮停车并关闭施药系统。试验分五次进行,车速依次由慢到快,由驾驶员通过控制油门推杆角度保证车速每次试验依次增大。

试验后,导出车速和滑转率数据。将保存好的聚酯卡采用蒸馏水分别洗脱,通过可见光分光光度计测量吸光度,并根据提前标定的诱惑红浓度和吸光度关系换算洗脱液中诱惑红的浓度值。聚酯卡单位面积雾滴沉积量可根据式(4)计算[14]。

(4)

式中:βdep——单位面积雾滴沉积量,μL/cm2;

ρsmpl——样本洗脱液吸光度;

ρblk——空白样本洗脱液吸光度;

Fcal——诱惑红浓度与吸光度的关系系数,μg/L;

Vdil——用于洗脱样本的蒸馏水体积,L;

ρspray——喷雾液中诱惑红浓度,g/L;

Acol——聚酯卡的面积,cm2。

雾滴沉积率按式(5)计算。

(5)

式中:βdep%——雾滴沉积率,%;

βv——单位面积施药量,L/hm2。

4.3 试验结果分析

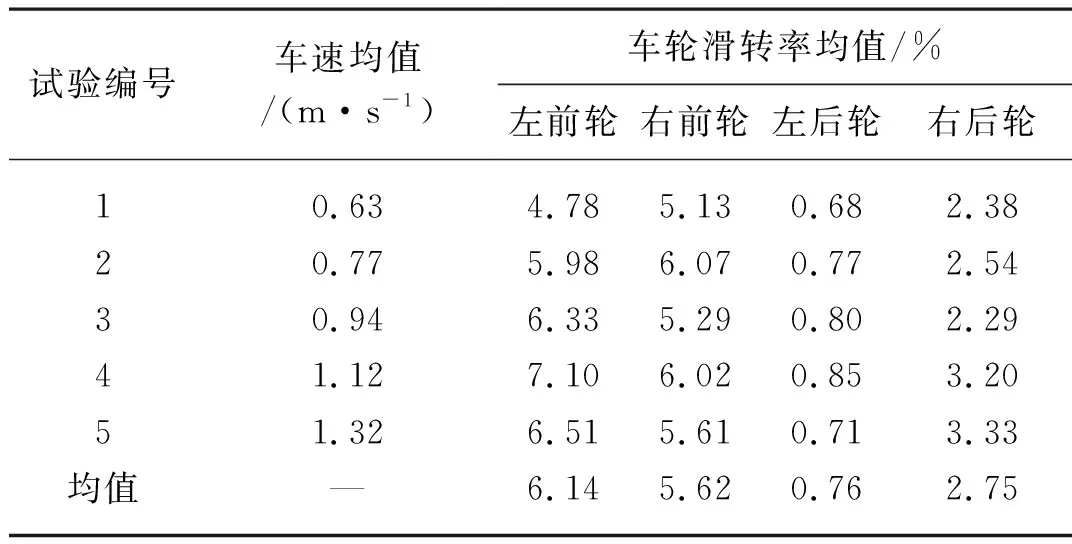

由动力系统导出的各次试验匀速区内车速和各车轮的滑转率,取平均值的结果统计见表2。

表2 匀速区内车速均值和各车轮的滑转率均值Tab. 2 Mean value of sprayer speed and slip rate of each wheel at a constant speed

各次试验由手动遥控控制的车速以0.14~0.20 m/s的间隔递增,符合试验目的需求。各车轮滑转率随车速增长呈递增趋势,但变化幅度不大。两个前轮滑转率在6%左右,动力分配控制策略已在行驶中介入控制,与目标滑转率5%比较接近,打滑现象控制较好;两个后轮的滑转率均在5%以下,说明该田块土壤条件较好,打滑现象并不严重。后轮的滑转率均显著小于前轮滑转率,其中左后轮最小,相关现象可能由于整车负载分布不均匀导致。后轮上部装有接近满载的药箱和混药装置,而左后轮上还装有油箱、液压及施药系统等大部分部件,使得后轮对土壤压实度更高,摩擦力更大,相对于前轮更不容易打滑。

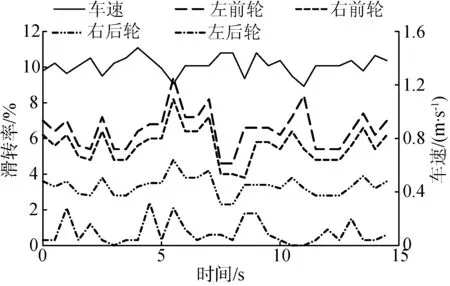

如图8所示为第5次试验车速和各车轮的滑转率随时间变化情况,是该喷雾机样机在韭菜地行驶的典型运动数据,具备分析代表性。总体来说,四轮滑转率与瞬时车速呈此消彼长的关系:当车速为一峰值时,四轮滑转率为谷值,反之亦然。这说明在车轮打滑严重时,车速会下降,影响行驶稳定性。其中,左后轮滑转率有一定概率不跟随其他三轮变化,说明当大部分车轮打滑时,左后轮得益于轮上载荷较大,有可能保持稳定动力输出,有时其提供的动力能保持车速不下降,例如在7 s时;而有时即使左后轮未打滑,依然无法阻止车速下降,例如在2.5 s、11 s时。

图8 第5次试验车速和各车轮的滑转率随时间变化Fig. 8 Sprayer speed and slip rate of each wheel changed with time in the fifth test

通过对每次试验的9个采样点的数据计算沉积率均值及变异系数,分析变量施药系统在该喷雾机上的作业质量,相关数据见表3。

表3 各试验雾滴沉积率均值和变异系数Tab. 3 Mean deposition rate and variation coefficient of each test

每次试验沉积率均值都超过或接近90%,本文试验最大车速大约为最小车速的2倍,说明在该车速变化范围内,变量施药系统能适应车速的变化调节流量至预设的目标值。沉积率均值总体上随着车速的增加而减少,除了车速测量误差以及变量施药系统控制精度误差的影响外,随着车速的增加,喷头流量随之增加,压力也随之增加,导致喷头雾化粒径显著减小,一定程度增加了飘移几率。同样由于飘移的增大,以及车速提高导致的喷杆晃动加剧,还导致了表3所示的沉积率变异系数增大,即沉积均匀性变差。

5 结论

本文利用高地隙四轮转向液压底盘研制了适用于大田蔬菜病虫害防治的遥控喷杆喷雾机,主要开发了液压驱动系统和变量施药系统。其中,液压驱动系统采用GNSS系统采集实际车速和转速传感器采集轮速,计算各轮滑转率,以理想滑转率为控制目标,控制比例阀开度进行实时动力分配;变量施药系统采用GNSS系统采集实际车速和预设的目标单位面积施药量换算目标流量,以目标流量为控制目标,控制回流管路的调节阀开度进行实时喷雾流量调节。

通过在韭菜田的性能考核试验表明:设计的液压驱动系统和变量施药系统能与底盘协同工作。在0.63~1.32 m/s行驶速度范围内,滑转率最大的车轮为左前轮,滑转率均值为6.14%,最大为7.10%,均能稳定在理想滑转率范围内(<15%);滑转率最小的左后轮是轮上载荷最大的车轮,滑转率均值为0.76%,显著小于其他车轮,说明轮上载荷对滑移率有较大影响,轮上载荷越大,滑移率越小,建议采用四驱底盘的喷雾机首先应进行四轮载荷均衡优化设计。喷雾作业雾滴沉积率均值为93.4%,变异系数为21.6%,变量施药系统随速调节功能良好;随着车速增大,沉积率减小,变异系数增大,车速最大时,沉积率为88.9%,变异系数为31.3%,仍能满足植保作业质量要求;液力式喷头增大流量导致雾滴谱减小,雾滴飘移风险增大,建议对于随速变量施药系统采用雾滴谱更稳定的喷头,或适当限制喷雾机的最大行驶速度以改善作业质量。