高桩码头钢管斜桩施工关键技术分析

2022-08-11唐胜中陈江峰岳志超

唐胜中,陈江峰,岳志超

(中国建筑第二工程局有限公司,北京 100160)

1 引言

高桩码头的构成要素包含上部结构(以桩台或承台为主)、桩基、接岸结构、岸闸、码头设备等构成。通常情况下,高桩码头主要以上部结构构成码头面,并与桩基连接,形成一个整体,用于承受码头面在垂直以及水平方向承受的荷载应力,这些荷载经由码头面,最终传到桩基处。因此,桩基既要用于支承上部结构,又要用于将系统整体承受的载荷传到地基深处,并在这个过程中保护岸坡的整体稳定性。总体而言,高桩码头适用于地基强度较低的软土地区,为进一步保证施工质量,需对钢管斜桩施工过程进行梳理。

2 某码头工程项目概况及设计方案简析

2.1 码头工程基本情况

某高桩码头工程项目位于我国南方某城市,码头整体施工设计拟采用高桩梁板式结构。前期勘测结果显示:(1)码头岸线总长度达到400 m,宽度为35 m;(2)泊位设计方面,5 000 t的集装箱泊位共计两个,1 000 t 的杂货泊位1 个;(3)不同陆域(共计4 个)之间的相互连接拟设计3 座牵引桥,编号分别为1、2、3。

2.2 码头工程桩基设计

本码头桩基工程预计使用型号为PHCI200 的直管桩以及φ1 000 mm 的斜管桩,前者使用数量为220 根,后者使用数量为175 根。在引桥处使用的桩分别为型号PHC800 的管桩以及φ800 mm 的灌注桩,前者数量为176 根,后者数量为39根。前期勘察结果还显示,本码头工程岸边陆域土层结构均为粉砂岩,且符合中度风化标准。进行沉桩试验施工时,发现大多数桩能够自然嵌入中度风化粉砂岩的深度为0.5 m,少部分沉桩深度超过1.5 m。依靠自然嵌入岩层的深度,工程模拟建设结果显示,码头整体稳定性不足。因此,需要进行桩基嵌岩施工。该阶段施工需使用φ1 000 mm 的钢管桩进行斜桩嵌岩施工,对应的钢管桩数量为170 根。斜桩的斜度比达到4.5∶1,倾斜角度经测量后确定为20°。进一步勘测及试验结果为,总桩长度为25~30 m,嵌岩深度能够深入中度风化的粉砂岩下方至少5 m。

3 高桩码头钢管斜桩施工期间的重点技术

3.1 钢管高斜桩的具体定位方式

3.1.1 钢管高斜桩定位施工方面的难点

上文提到,本码头工程拟设计使用的斜桩数量共计170 根,斜度比为4.5∶1,扭角为20°。距离排架中心的最小距离仅为6.5 m。使用BIM 虚拟建筑信息模型软件对施工现场的实际情况构建虚拟模型,多次尝试之后发现,由于直桩、斜桩在交叉位置的最小距离并未超过40 cm(实际测量值为38.49 cm),故在进行水上沉桩作业时,对精度的要求极高。此外,由于沉桩作业外侧施工期间极易受到主航道过往船只、施工船只的影响,导致实际进行沉桩作业时的难度可能会超过模拟施工的难度。一旦出现精度控制不佳的情况,便会有一定概率造成意外碰桩,导致桩移位,轻则留下质量隐患,重则导致之后的嵌岩施工、上部结构施工均处于不稳定状态,严重影响施工质量。

3.1.2 具体的钢管高斜桩定位施工技术

为了解决上述钢管高斜桩定位施工方面的难题,应按照下列流程依次进行施工。

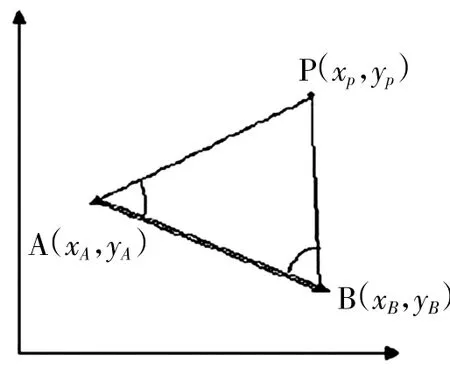

1)决定斜桩定位的主要因素包含中心坐标、倾斜度、水平扭角[1]。这3 个因素均为核心控制因素,必须精准测量。具体的测量设备为全站仪,需在测量现场设置两台,主要方法为前方交会控制法。该测量方法的原理如下:确定一个测量目标,将该目标所在位置设定为P点之后,确定两个能够精准测出位置坐标的点位,分别记为A、B。将两台全站仪设置在A、B两个点位处,调整两台全站仪的观测角度,使两台设备从不同的方向都能观察到P点,并在该点形成交会。由于A、B之间的距离以及A、B两点的平面坐标都已确定,故通过对A、B、P三个点位构成的三角形的∠PAB以及∠PBA进行测量,之后根据三角形的边角关系原理即可求得距离PA与PB的具体值。在这些数值的基础上,可求得P点的点位坐标,具体如图1 所示。

图1 基于双全站仪的前方交汇控制测量法原理图

从理论上来说,A、B两点的位置可以自由决定。但为了保证测量精度,要求A、B、P三个点形成的三角形ABP中,∠APB的具体值必须控制在60°~120°[2]。需要注意的是,A、B两点的水平面横纵坐标、AB距离已知,测量开始时P点坐标未知。调整A、B全站仪观察视角,在P点处完成交会后,可测量∠PAB与∠PBA大小。

2)进行打桩作业之前,首先,应在斜桩排架所在直线的延长线上放置两个花杆,编号分别为1 和2。两个花杆之间的连线与斜桩排架所在直线延长线的部分区段重合。在此基础上,需将两个花杆的连线设置成参照线,目的在于对斜桩排架在整体上进行线性控制。其次,完成打桩船的定位之后,需借助设置在打桩船上的桩架测倾仪,按照上文提到的4.5∶1 的斜度比,完成对桩架斜度的调整。再次,应使用人工量角器多次对桩的倾斜度进行测量,务必保证当前斜度达到预期标准。此外,可以使用船上配备的罗盘仪器对斜桩扭角进行定位。考虑到在整个定位期间,船体的相对位置始终保持固定状态,故针对船尾固定点的角度进行测量及调整时,同样可以使用全站仪。

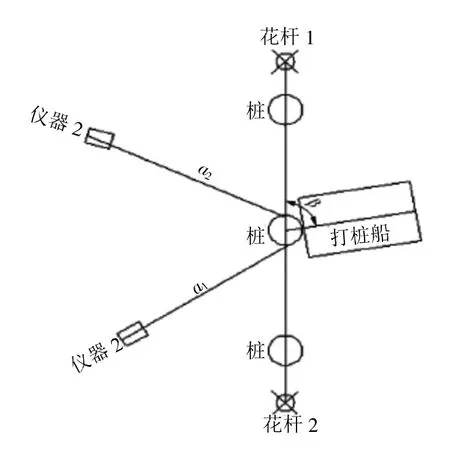

3)针对码头斜桩的倾斜度、扭角等完成调整之后,需使用全站仪设备对斜桩的中心点进行精确定位。具体原理如图2所示。具体的方法与上文所述的前方交会控制法基本一致,但具体使用的参数需引入设计高程。当斜度、扭角、平面位置都达到相关要求时,方可进行试压桩作业,测量结果符合要求后,可全面开展沉桩施工作业。

图2 中,花杆1 和花杆2 构成的直线便是对照线,与斜桩排架延长线的一部分重叠,仪器1 和仪器2 为两台全站仪,α1和α2分别表示从仪器1 和仪器2 对准桩后,与桩点位(桩两侧边缘)之间的直线距离。

图2 基于打桩船、双全站仪斜桩中心点确认作业原理图

3.2 钢管高斜桩的嵌岩成孔方法

3.2.1 钢管高斜桩嵌岩成孔施工的难点

斜桩嵌岩阶段的施工难点在于:受现场条件的限制,常规的直桩撞锤无法有效使用[3]。经过系统性评估,技术人员给出的解决方案为:(1)改为回旋钻孔工艺;(2)对原有的冲击成孔工艺进行改善。如果采用第二种方法,应该考虑下列两个问题:首先,若要满足冲锤的冲击力,应该对现场进行什么程度的调整?其次,能否有效降低冲击过程中位置偏差的发生率。具体而言,由于是斜桩施工,故常规直桩施工情况下的钢筋笼、导管保持顺畅及居中的状态能否延续。除此之外,由于采用普通测锤+吊绳的方式并不能有效针对混凝土的埋管深度进行检验,故必须寻找新的替代方法。

3.2.2 钢管高斜庄嵌岩成孔施工改进技术

改良后的冲击式钻机成孔斜桩嵌岩施工技术原理为:首先,需要充分考虑圆筒锤的重量分布是否维持均匀状态。在以圆筒作为导向的前提下,锤的刚度和冲击精确程度二者之间可保持平衡。由此产生的积极影响是,针对垂直方向力度和精度的控制要求,会在一定程度上降低。按照物理学原理,在重量相同的情况下,筒锤作用于物体之上产生的冲击力相较于锥形锤偏低。但圆筒本身具有很强的配重作用,故在实际作业期间会增大冲锤的作用力。在本工程中,为了进一步提升成孔质量,最终决定使用6 t 的筒锤。选择此种型号筒锤还基于如下考量:筒锤外表面整体呈圆筒状,在纵向每间隔250 mm,便需焊接型号为φ18 mm 的螺旋纹钢。作用在于:在锤冲击作用的过程中,可以使锤在一定程度上进行旋转。在此种状态下的锤作用于斜桩时,能够有效避免斜桩表面被“刻印”梅花形状的孔,且还可以大幅度降低钢管与导向孔之间的摩擦力。

为了避免桩锤发生位置偏移及锤被卡死的现象,必须增加圆筒的长度,使导向作用更加明显。具体如图4 所示。需要注意,能够发挥导向作用的圆筒锤长度必须至少达到3 m 以上,且圆筒管径不得低于900 mm。完成导向筒的制作之后,需要在导向筒的锤头一端焊接厚度至少达到25 mm、高度至少为150 mm 的钢环,用于加强导向筒的抗冲击能力。此外,还应在下方安装厚度为35 mm,高度达250 mm 的钻牙基座,并搭配与钻牙基座数量相对应,厚度达到100 mm 的钻牙(选择耐磨性能较强的合金钢材料制作)。如此一来,斜桩嵌岩成孔施工便可顺利开展。

图4 斜桩圆筒锤圆筒长度增加示意图

4 结语

高桩码头钢管斜桩施工工程与其他工程一样,决定施工技术是否合适的重要观察指标在于:能否在工期要求内顺利完工,工程实际花费是否控制在预算范围内。在本工程中,考虑到斜桩沉桩定位、成孔等方面存在的难点,如果选择常规方法进行施工,则斜桩沉桩定位效果无法达到预期,成孔作业方面将会出现孔与预设标准不符的情况,导致工程总体质量无法达到预期。在充分考虑各项施工难点,对相应阶段施工工艺进行改进之后,使所有施工阶段既符合现场实际情况,又可以满足设计要求,可有效控制成本,并未影响工期。