桩基工程施工中旋挖钻孔成桩施工技术研究

2022-08-11郭兆胜

郭兆胜

(山东省济南市平阴县市政工程处,济南 250400)

1 引言

旋挖钻孔成桩工艺在建筑、路桥等基建工程中得到广泛应用,依据成孔工艺的差别可分为护壁、干法成孔两种模式。其中,干法成孔工艺可利用旋挖钻直接取土、成孔,无须使用护筒或泥浆护壁,在加快施工效率、缩短项目工期、节约施工成本、减少安全隐患等方面具有显著优势[1]。但将该工艺应用于桩基础施工时面临工艺质量与安全控制两方面难题,研究其施工技术要点与安全保障措施具有重要现实意义。

2 工程概况

2.1 案例分析

以某建筑工程项目为例,该工程建设用地性质为商业商务用地,建筑体采用框架结构+桩基础形式。施工场地位于浅丘斜坡地带,地表为第四系地层覆盖,局部有基岩出露,岩层按由上至下顺序依次由人工回填土、灰褐色粉质黏土、泥岩、砂岩组成,存在软弱土层等不良地质现象。根据施工现场勘探结果,选用旋挖干法成孔作业方法进行桩基开挖。

2.2 施工前期准备

整合工程资料与现场勘查结果,采用由整体到局部的顺序进行桩基定位与放样,选取场地地基坚实部位设置基准点,避免在后续施工环节引发桩孔移位或地基沉降等问题。测量放样时,依据场地标高与工程设计标高进行钻孔标高的放样及复核,借助全站仪等测量仪器进行桩点位的测量与误差控制。完成桩位测放后,将钢筋头打入桩位处,以桩位中心点为基准在周围插入定位钢筋,并完成点位精度的校核。钻孔开挖时,按由内向外的顺序控制钻机执行开挖作业,并结合实际施工场地面积、作业面情况进行跳桩等工艺方法的应用[2]。

3 旋挖钻孔成桩施工技术要点

3.1 钢护筒埋设

完成现场测量放样、钻机进场就位后,启动钻机执行钻进作业。以预先测放好的点位为基准进行出土,待测得钻进、出土深度达到1.5 m 时,提升钻机,置入钢护筒。该项目选用高2.6 m 的钢护筒、预制10 mm 厚钢盖板,确保护筒内径至少超出钻头直径200 mm,将护筒埋设高度控制在地面上方300 mm,并根据预先埋设好的定位钢筋进行护筒埋设平面位置及垂直度的校核,确保护筒中心偏差不超过50 mm、埋设期间倾斜度不超过1%。钢护筒就位后控制钻头下压,将钢护筒埋入设计标高位置,采用水平尺进行定位精度检验,并在护筒四周、底部填入适当大小的石块及渣土,采用分层作业法进行填充材料的夯实处理,确保其密实度达标。

3.2 桩基钻孔

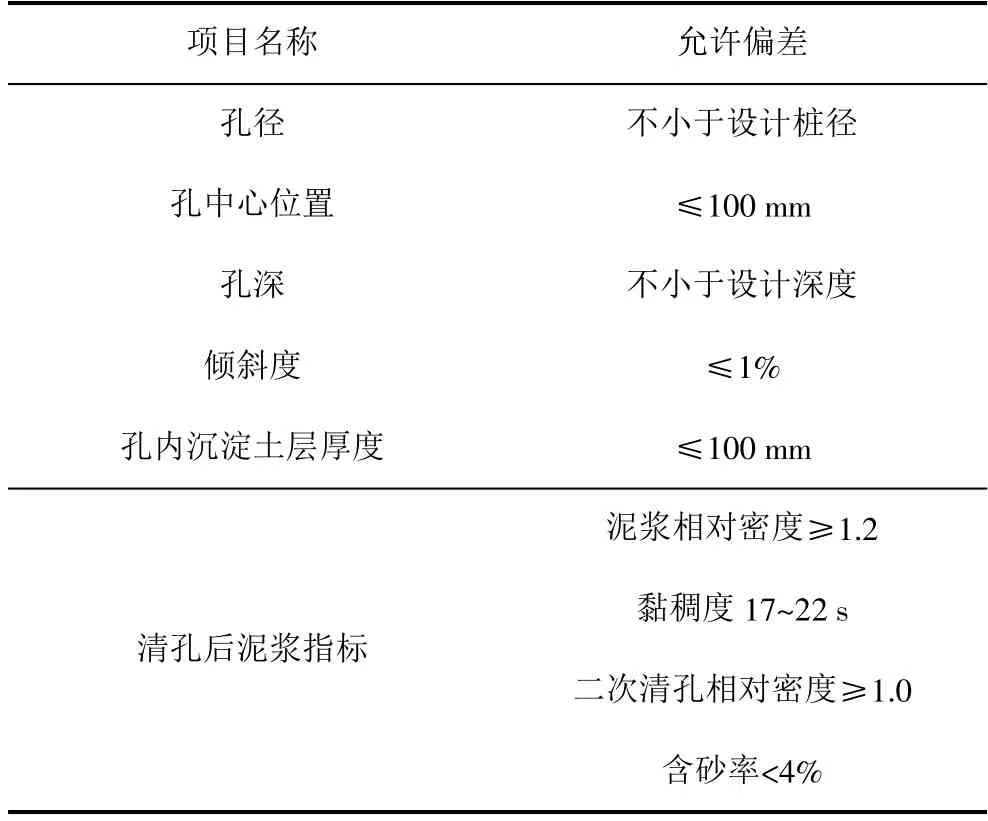

在钻孔作业过程中注意控制钻孔速度、深度等指标,根据前期勘察与现场测量结果判断桩孔是否开挖到位,由于该项目中施工场地的地质条件复杂,在利用旋挖机执行钻进作业过程中要求施工人员记录机械的电子读数,留待后续进行基层抗压强度的分析测算;同时在清孔作业环节,需对每斗渣土的外观、软硬度等信息进行及时记录,配合电子读数辅助完成持力层判断,并在监理人员的见证下取样、送检。在成孔质量检测环节(其检测标准见表1),由施工人员利用自制检测器与线锤进行桩位、垂直度等指标的检测,确保各项成桩指标控制在允许偏差范围内[3]。待确认钻孔满足设计深度条件后,利用沉渣检测工具进行孔底沉渣厚度检测,确保沉渣厚度不超过50 mm。其中,旋挖孔法灌注桩的工程量计算公式为:(设计桩长+500 mm)×设计桩截面面积。

表1 旋挖钻孔成孔质量控制标准

3.3 钢筋笼吊装

在钢筋笼制作环节(见图1),对于钢筋选材质量进行严格把关,依据焊接工艺要求完成焊接部位及接口牢固性的检查,采用交错点焊接工艺进行数量较多主筋的可靠连接,并在钢筋笼制作完成后进行现场检测,确保钢筋接头错缝率等指标满足质量要求。由于该项目中旋挖桩深度较大,因此,对钢筋笼采用分段制作及吊装工艺,将制作好的钢筋笼按顺序堆放在施工现场指定区域,对钢筋笼节数、吊装顺序等做好标记;根据桩长将每段钢筋笼长度控制在8~10 m,对纵向钢筋进行交错设置,将钢筋错开长度大约控制在其直径的35 倍。在钢筋笼吊装环节,待将各段钢筋笼进行绑扎固定后,依据确定好的吊点进行逐段起吊,将首节钢筋笼吊放至桩孔后,及时选用钢管进行支撑固定,在钢筋笼顶部预留约1 m 的接长段,便于与下一段钢筋笼的纵筋进行焊接;将相邻两段钢筋笼的螺旋箍筋预留一段长度进行搭接,依次执行绑扎、焊接作业,并及时对焊接质量进行检查,确认合格后完成其他分节钢筋笼的吊装、下放与固定,避免在吊装作业环节发生移位问题。此外,在确定钢筋笼长度时,需要将设计长度作为依据,其中,一般笼身长度的允许误差为+100 mm,主筋之间的允许误差为±10 mm,其直径允许误差为±10 mm。

图1 钢筋笼制作与吊装工艺

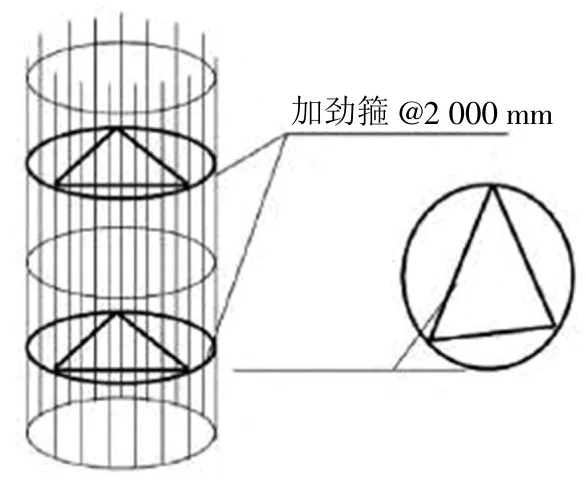

在钢筋笼吊放环节,依据反力互等定理进行吊点的合理选择,选取钢筋笼加劲筋与主筋连接部位进行吊点的对称布设,各段钢筋笼上分别设有4~6 个吊点,待确认吊点后选用φ20 mm的加固钢筋与主筋进行焊接处理,将加固钢筋长度控制在钢筋直径的约10 倍,确保在钢筋笼吊放作业环节不发生变形、开焊等质量问题。此外,为进一步增强钢筋笼的加固效果,可以2 000 m 的间距加箍筋进行主筋加固处理,采用三角形钢筋与环形箍筋制成加劲箍的骨架结构(见图2),将其以2 m 为间距增设在主筋内侧,保证钢筋笼吊装环节的安全稳定性。

图2 加劲箍结构示意图

为避免后续钢筋笼出现偏心问题,可选取φ16 mm 钢筋制成支架,将支架与钢筋笼外侧主筋进行点焊连接,沿钢筋笼截面以对称形式布设2×2 个支架,各支架间隔2 m,用于确保后续混凝土保护层的浇筑厚度满足设计要求。在后续混凝土施工环节,由于混凝土浇筑作业可能使钢筋笼出现上浮现象,对此需选用φ16 mm 钢筋以十字形焊接在外侧主筋处,并将其端头与钢护筒内壁进行点焊连接,以此保证钢筋笼的定位效果。

3.4 混凝土施工

待确认成孔质量合格、完成钢筋笼吊装就位后,确保在60 min 内安排开展混凝土浇筑作业,防范出现塌孔问题。在混凝土浇筑前,需对孔底清洁度进行检查,确认无泥土或石块落入孔内产生沉渣,否则需重新起吊钢筋笼进行二次清孔,并对混凝土进行现场质检,确保其坍落度控制在180~220 mm。

该项目中主要采用干法成孔、隔水塞式导管法进行混凝土施工,在浇筑前采用I16 工字钢进行满焊处理,选取10 mm厚钢板作为底板,选用宽50 mm、厚10 mm 的钢板以200 mm为间隔焊接在操作平台上方,并在工字钢底部、侧方长边处分别焊接I12 工字钢及斜撑。选用长2.5 m 的φ200 mm 导管作为灌注管,设置丝牙连接与橡胶密封圈,依次完成导管、料斗的安装,将导管伸入桩孔内距底部约300 mm 进行注浆作业;在混凝土注浆量控制上,首次注浆量应控制在约2 m3,保证混凝土灌注的连续性,直至浇筑至桩顶设计标高处,并确保导管出料口与混凝土顶面的间距控制在3~6 mm;采用插入式振捣棒进行混凝土浇筑面下方5 m 处的分层振捣作业,在振捣过程中避免碰撞钢筋笼,并确保混凝土密实度达标。待完成混凝土浇筑后,需在终凝前对主筋定位、桩顶标高等指标进行复核,待混凝土强度达到设计强度的80%以上后,安排施工人员清理表面、剔除浮浆,在此过程中注意做好混凝土面及钢筋的保护,并随承台混凝土浇筑至设计标高处。

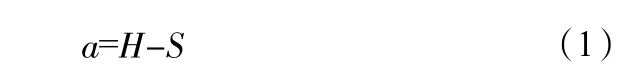

待完成混凝土浇筑、成孔桩静置后,可能出现涌水问题,对此还需引入水下混凝土作业方法进行施工优化。在具体操作环节,应先选用潜水泵将桩孔内的积水抽出,待观察到桩孔内仍留有积水时,应采用水下混凝土浇筑工艺,注意选取强度等级高于干法成孔的商品混凝土,并掺入适量速凝剂,提升后续桩基成型质量。在水下混凝土施工环节,同样选用导管法进行混凝土浇筑,在浇筑过程中对混凝土浇筑量、导管提升高度、管口与顶面距离等指标进行复核。将孔深设为H,水下导管长度设为S,则水下混凝土首次浇筑环节导管口与孔底的距离a应满足式(1):

3.5 特殊地质情况处理措施

由于桩基础施工常面临不良地质条件,应结合特殊地质情况进行针对性处理措施的应用:(1)对于孔壁坍塌问题,该问题成因主要体现为回填土选材不当、土质软弱,因此,可采用孔口换填施工方案,选取土质强度高、含水率符合要求的土体进行换填,并选用夯机进行换填土区域的夯实处理,保证其高度超出塌孔顶部标高1 m 以上,密实度达标。在后续钻井过程中密切进行塌孔部位的检测。(2)对于边坡斜度过大问题,可采用削坡处理方案,预先对旋挖桩进行定位,待确认桩体与边坡距离满足施工安全距离要求后,开挖土方至设计值,并削坡至坡脚处,做好边坡支护、旋挖桩施工、桩基混凝土浇筑、桩头破除、设置短柱等处理,保证边坡桩施工质量。

4 结语

通过结合项目实例进行桩基施工技术要点的梳理,综合运用常规工艺管理与针对性处理措施,保证旋挖成孔灌注桩的施工质量,为同类复杂地质条件下的桩基础施工提供良好示范经验。