钛合金型材挤压数值模拟技术研究现状及展望

2022-08-11孟凡玲赵剑博张志强柏春光

孟凡玲,赵剑博,张志强,柏春光

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.中国科学院金属研究所 轻质高强材料研究部,沈阳 110016)

钛合金由于具有比强度高、耐热性好和耐蚀性优异等特点,被广泛应用于航空航天、医疗器械、海洋船舶等领域[1]。钛合金在加工过程中抵抗变形能力大,所需加热温度高,增加了钛合金型材的生产难度,生产模具和工艺参数选择不当也会对型材最终成型效果造成极大影响,降低生产效率。目前钛合金管材和棒材挤压方面的研究较多并取得了一定成果[2],而有关钛合金型材挤压过程方面的研究较少,加工技术也不成熟,相对而言,铝合金和镁合金等材料由于变形抗力低,型材挤压过程更容易进行[3-4]。因此,对钛合金型材挤压过程进行更具体和深入的研究具有重要意义。

美国和俄罗斯等国家早在1950年就已经开始了对钛合金挤压型材的研究[5],并在航空航天和船舶领域上广泛使用钛合金挤压型材,形成了比较完善的航空用钛合金挤压型材专业生产规范和质量控制标准体系[6]。俄罗斯VSMPO-AVISMA公司、美国RTI国际金属公司和ATI公司[7]以及日本神户制钢、住友公司的钛合金挤压型材生产水平均处于世界前列,我国钛合金挤压型材研究较晚,在高质量钛合金型材上多以进口为主。为解决发达国家对我国航空用钛合金型材的限制,宝钛公司联合中国科学院金属研究所和北京有色金属研究总院针对钛合金型材挤压技术进行研究[8],取得了一定成果,但在挤压后型材质量以及生产效率等方面与其他国家仍存在差距。

设计人员在研究钛合金型材挤压过程时,通常根据自己的生产经验,对挤压模具和工艺参数不断修改尝试以达到型材质量的要求[9],但仅凭试验试错的方法往往很难找到问题的根本原因,并且会降低生产效率,增加生产成本。近年来,随着有限元技术的发展和运算速度的提高,数值模拟技术得到了广泛关注,成为解决工程设计领域问题的有效方法[10]。已有学者将数值模拟与钛合金型材挤压技术相结合,对钛合金型材挤压模具和工艺进行研究,通过数值模拟技术优化工艺参数、缩短模具设计时间,在初始设计阶段发现潜在问题、选取最优设计方案,达到降低材料成本、提高生产效率的目的[11-14]。本文对国内外钛合金挤压数值模拟技术研究现状进行分析总结,系统介绍模具结构和工艺参数对钛合金挤压过程的影响规律,阐述数值模拟技术在挤压过程微观组织演变中的应用,为钛合金挤压型材的生产与发展提供参考。

1 钛合金挤压过程与数值模拟技术

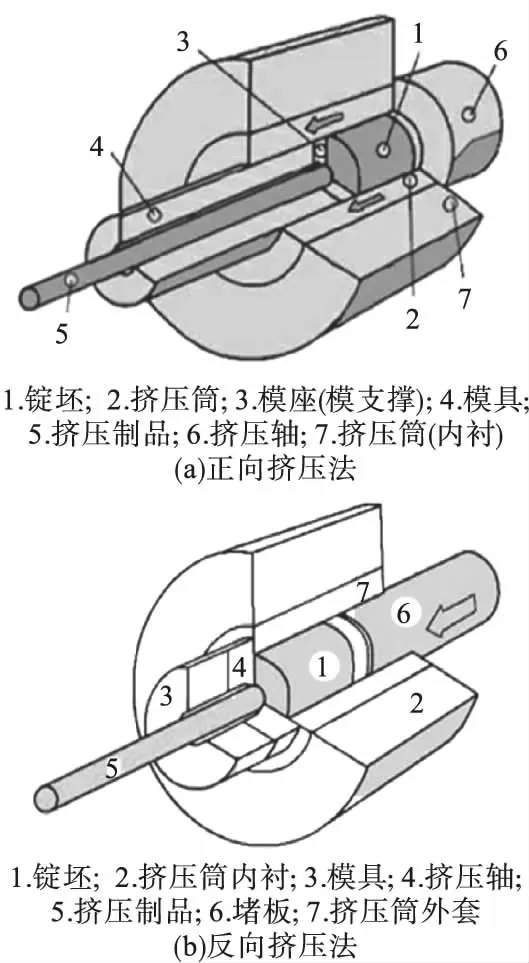

根据模具种类和工艺参数的不同,挤压生产方法有多种分类,通常按照挤压时金属的流出方向与挤压轴运动的方向不同分为正挤压法、反挤压法等。其中正挤压法技术最为成熟,是钛合金型材生产的主要方法;反挤压法相比于正挤压法可以实现更大的变形,适用于挤压变形抗力较大的钛合金,但反挤压操作较为复杂且技术尚未成熟。图1为钛合金型材正反挤压过程的示意图[15]。钛合金型材的种类有很多,目前我国常用的TC4、TA15等钛合金均可通过挤压法生产出简单截面型材[15],但复杂截面型材,尤其是薄壁型材的生产仍需进一步研究。

图1 钛合金型材挤压过程示意图

与其他加工方法相比,挤压过程中钛合金的应变和应变速率更高,可以充分发挥材料的塑性,获得较大的变形量[16]。目前有许多有限元软件被用来模拟钛合金挤压成型过程,包括Deform-3D、Simufact forming、HyperXtrude、MSC/Marc及Abaqus等[17]。钛合金挤压过程数值模拟一般分为五个步骤[18],即创建几何模型、建立数值分析模型、施加载荷、前处理计算及后处理结果。同时模拟挤压成型过程时需注意以下问题[19]。

(1)温度在钛合金挤压成型过程中起重要作用。挤压过程中温度的变化主要由于材料变形和摩擦引起。为保证模拟结果的准确性,计算时不仅要关注型材的变形情况,还要考虑挤压过程中的热力耦合作用。随着挤压过程的进行,型材温度会逐渐升高,由于温度的变化可能导致金属在相变温度范围内发生变形,微观组织也会发生变化,模拟计算时间增加,计算精度降低。

(2)挤压过程中钛合金型材在挤压杆与模具的相互作用下发生变形,挤压载荷没有确切的数值,而始终处于变化阶段。因为挤压模具配合较为复杂,如何处理好坯料与复杂模具型面之间的摩擦和接触传热问题,成为有限元模拟计算的难点之一。

2 数值模拟在钛合金挤压模具设计中的应用

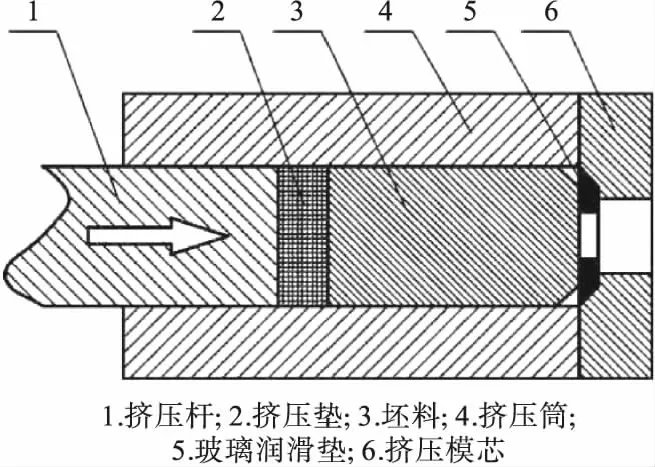

挤压模具不仅可以提供型材所需要的截面形状和尺寸,保证制品精度,同时也可以通过结构优化达到预防型材截面发生弯曲、扭转等问题,提高型材质量和稳定性。设计合理的挤压模具结构不仅可以增加模具的使用寿命,降低原材料的消耗,提高生产效率,还可以控制挤压后型材的内部组织结构和力学性能[20]。图2为钛合金型材挤压模具示意图[21],其结构主要包括挤压杆、挤压垫、挤压筒和挤压模等。

图2 钛合金型材挤压模具示意图

实际工厂生产钛合金型材的模具结构大多依靠研究人员的经验来设计,缺乏理论指导,往往会进行反复修模试模甚至导致模具报废,既无法保证挤压后型材制品的质量,也降低了生产效率[22]。近年来,许多学者利用数值模拟技术研究挤压模具结构参数对钛合金型材挤压过程的影响规律,主要研究的模具参数有以下几种。

(1)模具入口倒角

入口倒角是模具工作面与工作带形成的端面角,有圆角和斜角两种形式。模具入口倒角的形状和尺寸会影响挤压过程中坯料进入模具时的流动阻力和流动形式[23]。增大入口倒角的尺寸即增大了坯料与模具的接触面积,导致挤压时坯料受到的阻力增加,但流入模孔的坯料也随之增加,能够使坯料更好地沿着挤压方向流动。

Damodaran D等[24]为研究钛合金热挤压过程中的变形情况,使用Deform -2D软件建立了包含感应加热、钢坯传递、玻璃润滑和金属流动的有限元模型,指出变形量是模具设计、玻璃润滑和挤压条件之间复杂的相互作用结果,研究了钛合金型材挤压模具入口倒角对型材的影响。结果表明,模具结构对挤压后型材尺寸和精度有很大影响,通过调整模具入口倒角可以改变出口处型材的流动方向,使出口金属流速均匀,型材尺寸形状更符合要求,并通过实际挤压实验证明了数值模拟分析的有效性。Lu X等[25]采用有限元法对钛合金挤压过程建模,评估了模具圆角半径分别为2mm、6mm和10mm时型腔的热机械载荷。结果表明,在实际挤压过程中,挤压模具过渡圆角处是高温和高机械载荷反复作用下的主要损伤区,最大损伤区位于分型面右边缘,其中过渡圆角半径的增大是挤压件尺寸超出公差的直接原因。

(2)型材位置

型材位置主要通过调节型材型心与模具圆心位置来确定[26],模具中心流速快,边缘流速慢,选择合适的型材位置对减少金属流动的不均匀性有很大影响,对于结构对称性好的型材,可将型心移至与模具圆心重合的位置。王俊琪等[27]通过调整模孔尺寸和模孔位置对TC4钛合金“H”形型材挤压模具进行优化设计,得到了质量和性能较好的挤压制品。

(3)工作带长度

工作带是获得型材尺寸和保证制品质量的关键部分。设计模具时工作带的长短会直接影响挤压型材的质量。工作带过短,模具易发生磨损,无法保证型材形状;工作带过长,模具容易粘黏坯料,使型材表面产生缺陷,因此,挤压过程模拟时应合理选择工作带长度[28]。模具设计时可以在出口金属流速快的位置适当增加工作带长度,使此处所受的摩擦力增大,坯料所受的挤压力增大,迫使金属向阻力小的位置充填,达到型材整体出口速度均匀、型材质量更好的目的[29]。因此,对于壁厚不相同的型材,可以首先从工作带处进行调整。型材的壁厚越小,金属不易流动,工作带应越短。在模拟计算时,可以先根据经验给出型材壁厚最薄处的工作带长度,再依次计算出其他位置的工作带长度,钛合金型材挤压时常用的工作带长度为20~30mm[30]。

随着我国对钛合金挤压型材需求的不断提高,挤压模具的数字化设计和加工制造技术得到了广泛关注。通过综合利用三维建模、数值计算、过程仿真、数控加工等技术,可实现模具结构、尺寸的优化设计和无纸化精确制造,即不需要试模、修模等过程,直接制造出能生产合格型材产品的模具[31]。

3 数值模拟在钛合金挤压工艺参数优化中的应用

钛合金挤压是个非常复杂的过程,影响金属成型效果的工艺参数主要有挤压温度、挤压速度、挤压比、摩擦系数等[32]。图3为不同工艺参数在钛合金型材挤压过程中对型材制品缺陷的影响[33]。

图3 钛合金型材挤压工艺参数对制品缺陷的影响

由图3可见,各参数对挤压后型材的质量影响很复杂,确定挤压工艺时要满足模具具有满意寿命的前提下,制定合理的工艺参数和制造流程[34]。

3.1 挤压温度

对于钛合金挤压过程,随着挤压温度的提高,出口金属流动不均匀性会加剧。但为使钛合金在较小挤压力下即可实现快速挤压,应在保证产品质量与性能的条件下,尽可能提高挤压温度[35]。金属流动动力学研究表明,在对应于不同合金、不同相状态的温度区中,金属的流动行为差异较大[36]。因此,挤压温度是影响钛合金挤压过程中金属流动性的主要因素。研究发现,钛合金在α或α+β相区挤压时的金属流动性比在β相区挤压时更均匀[37],钛合金挤压时应保证在β相转变温度以下进行,如TC6和TC2等钛合金不宜在900℃以上温度挤压,TA7则不宜在950℃以上温度挤压。

文献[38-39]采用Deform软件对TC4钛合金进行了热力耦合分析,选择不同挤压温度下的本构模型和摩擦条件。研究结果表明,钛合金挤压过程中热效应显著,温度的升高主要发生在挤压初期,由于挤压刚开始进行,坯料来不及散热,与模具发生剧烈摩擦导致温度升高,同时坯料的温升随预热温度的增大而增大。通过与实际挤压力比较,证明了模拟结果的可靠性。Zhang C等[40]使用Abaqus软件对Ti-6.5Al-2Zr-1Mo-1V挤压厚壁型材热拉弯工艺进行有限元模拟。结果表明,初始挤压温度对钛合金挤压型材的流变应力行为有显著影响,当挤压温度由923K提高到1023K时,最大应力从342MPa降至239MPa,挤出后型材形状更好。

3.2 挤压速度

挤压速度与挤压温度一样,主要通过改变挤压过程中金属的热平衡进而影响钛合金的力学性能、金属流动的均匀性、变形抗力、热效应以及微观组织变化[41-42]。选择挤压速度时通常要考虑材料的状态、加热温度、润滑等条件。挤压速度低,挤压过程中钛合金与模具、挤压筒接触时间较长,热量损失较多,导致挤压末端坯料温度过低,出现加工组织;挤压速度高,相应地钛合金变形速率高,有利于挤压过程的进行;当挤压速度增加到一定程度时,坯料与模具接触时间过短,变形和摩擦产生的热量无法传递,导致模具内温度过高,严重影响模具使用寿命,随着坯料的流变应力提高,还会增加钛合金变形的不均匀性,导致挤压后型材出现裂纹等缺陷[43]。因此,在挤压过程中应严格控制挤压速度。实际生产中挤压速度应控制在较低的范围内,只有当挤压温度较低时才允许提高挤压速度。钛合金挤压时通常选用80~130mm/s的中等速度进行挤压。由于挤压过程中坯料温度远高于模具温度,会有部分热量通过热交换的方式传递到模具中,有研究表明当钛合金挤压速度超过25mm/s时,可以忽略坯料与模具接触传递的热量[44]。高妍等[45]对TC4钛合金L形型材的挤压过程进行模拟,研究了挤压速度对成型效果的影响。结果表明,挤压速度对挤压过程中应力应变的分布有明显影响,但过大的挤压速度可能会导致型材出现缺陷,并进一步通过微观组织对比观察验证了模拟结果的准确性。

3.3 挤压比

挤压比的大小对挤压型材的组织、性能、生产效率都有很大影响。挤压比通过影响钛合金的热成形能力进而影响挤压过程能否顺利进行。合适的挤压比不仅有利于保证挤压型材的质量和性能,而且还可以提高成品率和生产效率[46]。根据钛合金型材的加工特点和工艺性能,挤压比通常在3~30范围内选择[47]。一般来说,挤压比越大,越易获得变形均匀和力学性能优良的型材,但挤压比过大会导致金属流动阻力增大,金属很难流出模孔,严重时可能导致“憋车”,进而对挤压设备和挤压模具造成损坏。模拟计算时,挤压筒的规格、挤压合金的强度、预加工型材的尺寸以及挤压机的吨位等都会影响挤压比的选择。Si J Y等[48]使用有限元Deform-3D软件模拟了TiAl坯料在锥形模的挤压过程。结果表明,挤压比越大,有效应变越大,最大有效应变是在坯料刚从模具口流出时产生的。当挤压比从3增加到6时,有效应变从2.30增加到4.92,挤压后锥形型材表面质量更好。

3.4 摩擦与润滑

由于钛合金挤压加工变形初期和变形后期的非稳态金属流动,在数值模拟中摩擦边界条件的设置是影响挤压模拟精度的关键因素[49]。挤压过程中钛合金在挤压筒内壁和模具表面之间是剪切变形,属于黏着摩擦,一般采用剪切摩擦模型;而和工作带表面接触的钛合金已不产生变形,其与工作带表面之间应属于滑动摩擦,一般采用库伦摩擦模型[50]。钛合金具有严重的因摩擦而粘结的特性,故润滑特别重要,润滑不合理不仅会使钛合金粘附在挤压模上,还会引起挤压模的快速磨损[51]。钛合金挤压时通常采用玻璃润滑剂,玻璃润滑剂导热系数低,隔热性能好,加热时可以粘黏在坯料表面起到保护和润滑作用,挤压时可以将接触表面的干摩擦转变为边界摩擦,这样不仅有利于金属均匀流动,还可减少因摩擦而造成的能量损耗,从而提高挤压后型材的质量,增加模具的使用寿命。模拟时为简化计算可以通过调整摩擦系数大小模拟润滑剂的添加[52],达到提高挤压型材质量的目的。表1为常用钛合金型材的挤压参数及润滑方式[37]。

表1 常用钛合金型材的挤压参数及润滑方式

张伟红等[34]利用Deform-2D有限元软件对NiTiNb合金管件高速率正挤压过程进行了模拟分析,研究了不同工艺参数对挤压过程变形热效应影响,总结了高速率热挤压过程的特点。徐哲等[53]研究了玻璃润滑剂在钛合金型材挤压中的应用。结果表明选择玻璃作为润滑剂主要依靠其高温软化和流动性能,挤压过程中玻璃垫对挤压模具起到了很好的隔热﹑保护作用。柏春光等[54]通过有限元模拟对钛合金型材挤压过程中的玻璃润滑工艺参数进行分析,研究了其对体系温度分布和变形的影响,并针对不同流动特性和结构设计的玻璃防护涂层、滚涂玻璃粉和玻璃垫对钛合金型材挤压制品润滑状态进行模拟,预测出挤压过程中玻璃润滑膜的温度分布和黏度变化规律,并提出玻璃润滑工艺的改进方案。

4 数值模拟在钛合金挤压过程组织演变分析中的应用

钛合金的性能主要取决于组织组成物,而挤压后的钛合金组织不但取决于相变过程,更与整个挤压过程有关,同时后续的热处理工艺也会改变钛合金的组织形态[55]。钛合金显微组织的特征是极其多样化,这是由于大多数钛合金属于多相合金系统,当改变变形和热处理条件时,各组织组成的形貌会发生很大变化。钛合金挤压后的微观组织直接影响到型材的强度、塑性、韧性、耐腐蚀性及其他性能[56],通过对挤压过程和微观组织演变的控制,可以获得高质量的制品。

由于挤压技术和实验条件的限制,人们对钛合金在挤压变形时微观组织演变一直停留在传统的理论研究和实验研究中,无法观察到微观组织连续的变化过程。因而,对钛合金挤压过程组织演变进行数值模拟,动态跟踪组织演变的每个过程,对预测组织变化、优化工艺参数和控制产品质量具有重要意义。

目前常用的组织演变模拟方法有蒙特卡罗波茨模型法、元胞自动机法、几何模型法、相场理论模型法、结合微观组织的有限元方法等[57]。挤压过程中微观组织演变的数学模型主要包括3个模块,即动态再结晶模型、静态再结晶模型和晶粒长大模型。对于同一材料,演变过程主要取决于温度、应变和应变速率;对于不同材料,有不同的微观组织演变模型,比较常用的有Sellars模型、Yada模型等。计算时将微观组织模型与热力耦合有限元模型相结合,通过有限元方法计算得到温度场、应变场和应变速率场的分布,再由微观组织模型求解得到晶粒演变过程的尺寸变化与分布情况[58]。

李洪波等[59]在热压缩实验的基础上,建立了TC4钛合金流变应力本构方程和动态再结晶模型,并利用DEFORM-3D有限元软件对反挤压成形时的动态再结晶百分数及晶粒尺寸分布进行了研究,与挤压后的金相组织图对比发现,实验和模拟得到的晶粒尺寸基本吻合,误差在20%左右,说明了该模型可以反映出TC4钛合金的热变形规律。余新平等[60]采用元胞自动机法模拟了Ti-1023钛合金挤压过程的微观组织演变规律。结果表明,随着挤压变形量的增加,合金在稳定挤压阶段发生了动态再结晶,晶粒细化,在相同挤压变形量下,随着挤压速度的增加,平均晶粒尺寸变小。Ti-1023合金热挤压变形过程微观组织模拟结果如图4和图5所示。此外还有学者利用有限元软件对挤压过程中钛合金的微观组织变化进行模拟[61-62],并与实际实验得到的微观组织对比观察,获得了挤压过程中应力、应变以及温度变化对显微组织的影响规律。

图4 不同挤压进程下Ti-1023合金微观组织模拟结果

图5 不同挤压速度下Ti-1023合金微观组织模拟结果

当前对挤压过程组织模拟研究主要集中在铝合金和镁合金中,钛合金组织模拟仍处于初级阶段,尚没有模型能够理想地表征出钛合金在挤压过程中的组织演变规律。由于实验条件的限制,本构方程总是会存在误差,根据实验条件对本构方程进行修正,使其更符合实际,将成为一个发展方向。此外,本构方程还可以与晶粒尺寸、晶体取向、残余应力建立联系,即将微观组织与宏观变形行为结合起来,对钛合金挤压过程进行更深入的分析研究。未来研究会聚焦于钛合金挤压组织演变本构模型的建立,并进行多尺度全流程仿真,使数值模拟结果更好地指导实际生产。

此外,在挤压过程的理论研究方面,Shin T J等[63]基于有限元方法对钛合金挤压成型过程进行模拟研究,揭示了温度对流动应力的影响规律,提出了改进后的Cockroft-Latham断裂准则,可作为钛合金成型缺陷控制的工艺优化依据,达到优化工艺参数、减少原材料消耗的目的,并通过与实验比较,证明了该方法的有效性。何铁宁等[64]在保证挤压过程热力耦合效应的前提下,利用刚黏塑性有限元方法,对钛合金薄壁零件挤压成型过程进行了模拟,并分析了成型过程中产生缺陷的部位和原因,结果表明,等效应力最大区域发生在挤压杆与坯料接触的部分。

5 结语与展望

通过数值模拟技术分析研究钛合金型材挤压过程,从设计挤压模具、优化挤压工艺参数两方面出发,揭示挤压过程中钛合金的流动规律以及挤压后型材微观组织的变化规律,研究不同结构与工艺参数对挤压成型过程的影响,由此达到提高生产效率、降低生产成本、控制挤压后钛合金型材产品质量的目的,并为实际生产提供参考依据。

与其他传统加工方法一样,从基础模具设计优化和工艺参数的选择,到生产效率的提高、原材料成本的降低和挤压型材质量的提高,钛合金型材挤压理论与技术仍处于不断发展之中。钛合金挤压数值模拟领域未来的主要发展方向有以下几个方面。

(1)钛合金挤压模具入口倒角、型材位置和工作带等参数的优化常常是根据设计人员的经验进行修改,需尽快形成钛合金型材挤压模具的设计规范。

(2)钛合金挤压过程中边界条件的非线性、时变性特点对金属流动和产品质量有很大影响,应建立包含润滑剂在内的挤压模型,进一步研究钛合金挤压过程中的摩擦行为。

(3)数值模拟技术应与实际钛合金挤压型材生产相结合,对钛合金挤压过程进行更加准确高效的模拟分析。通过数值模拟指导实验,预测型材的形状甚至微观组织的变化,同时通过实验验证模拟结果的准确性,达到提高型材质量和生产效率的目的。