大型金属锻件增材制坯用模具设计*

2022-02-23张心金祝志超

张心金,祝志超,李 晓,朱 琳

(1.中国第一重型机械股份公司,黑龙江齐齐哈尔161042;2.天津重型装备工程研究有限公司,天津300457)

1 引言

大型金属锻件增材制坯技术,主要是为了尝试解决大型钢锭由于金属铸态本征所造成的偏析、缩松、缩孔等质量问题,利用多块高质量圆柱初始圆饼坯料(连铸坯或锻坯),在高温、三向压应力的热力耦合综合作用下,制备大型锻件所需一体化复合钢锭,从而替代传统锻件生产模式[1~2]。前期,国内高校、科研院所及钢厂等对大型特厚板坯、大型锻件的复合技术已开展了大量研究,形成了较好的复合技术积累,并已有了一定的市场应用[3~7]。2014年,鞍钢采用热轧复合技术成功试制440mm特厚钢板,不仅填补了国内以低成本生产工艺轧制保探伤特厚钢板的空白,而且对提升鞍钢特厚钢板的品牌形象和市场竞争力具有重要意义,鞍钢案例对制备大型金属特厚板坯提供了良好思路,此消息以被各媒体转载宣传[8]。针对大型钢锭偏析等制造难点,李殿中等人提出金属构筑技术,并在水电用水轮机主轴、核电用不锈钢支撑环等锻件中进行试制,为大型锻件采用复合技术所制备的复合钢锭来进行生产提供了颠覆性思路[9]。

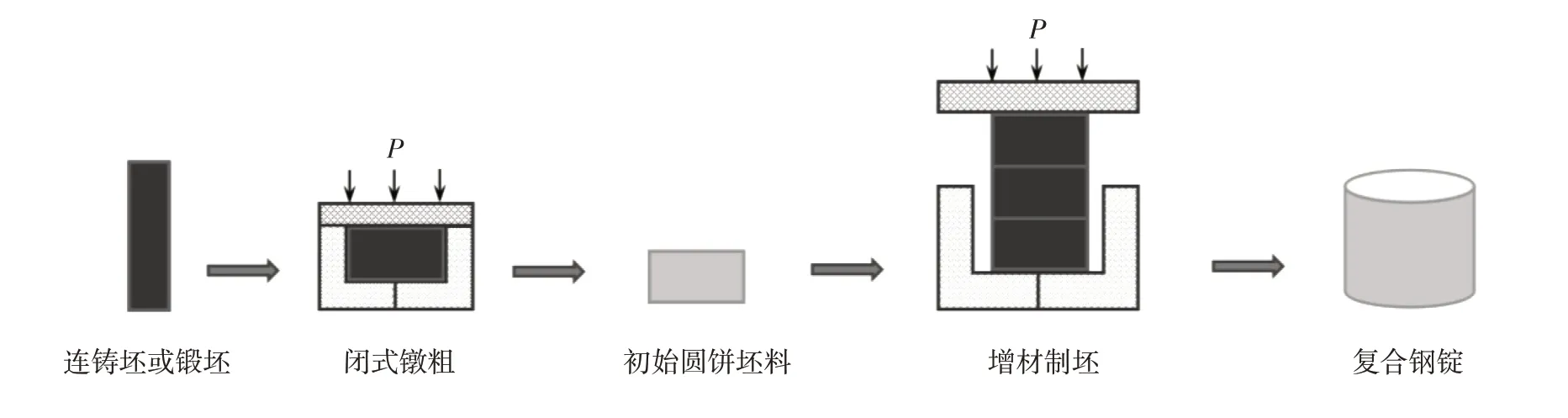

但在现有技术中,所制备的复合钢锭在初始圆饼坯料复合过程中存在复合界面过多、变形不均等系列问题。因此,提出利用大型金属锻件增材制坯技术来制备高质量、一体化复合钢锭。图1所示为增材制坯核心流程示意图,可分为两段,前段为初始圆饼坯料的制备,后段为增材制坯过程,用来制备复合钢锭。本文主要针对前段初始圆饼坯料的制备过程来进行研究的。在本技术中,所需的初始圆饼坯料均采用20~80t高质量坯料(连铸坯或锻坯,更大吨位坯料需根据实际情况具体设计),并经高温加热后在模具中采用闭式镦粗的方式来进行制备。通过本方法,一方面,可满足后续初始圆饼坯料表面智能化、数字化加工效率,有效去除初始圆饼坯料表面氧化皮、油污等,同时满足安全吊装、运输等需求;另一方面,通过提高初始圆饼坯料的重量来减少后续复合界面数量,从而保障复合钢锭质量,这在以往报道中均未提到[10]。正是由于初始圆饼坯料需在模具中高温变形,因此对所用模具有很高的要求。笔者通过大量研究,对所需模具进行了多种设计,以期为未来颠覆性大型金属锻件增材制坯技术推广提供重要指导,满足未来核电、石化、海工等众多领域大型锻件的生产需求。

图1 增材制坯核心流程示意图

2 增材制坯用模具设计

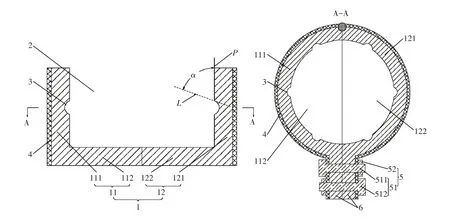

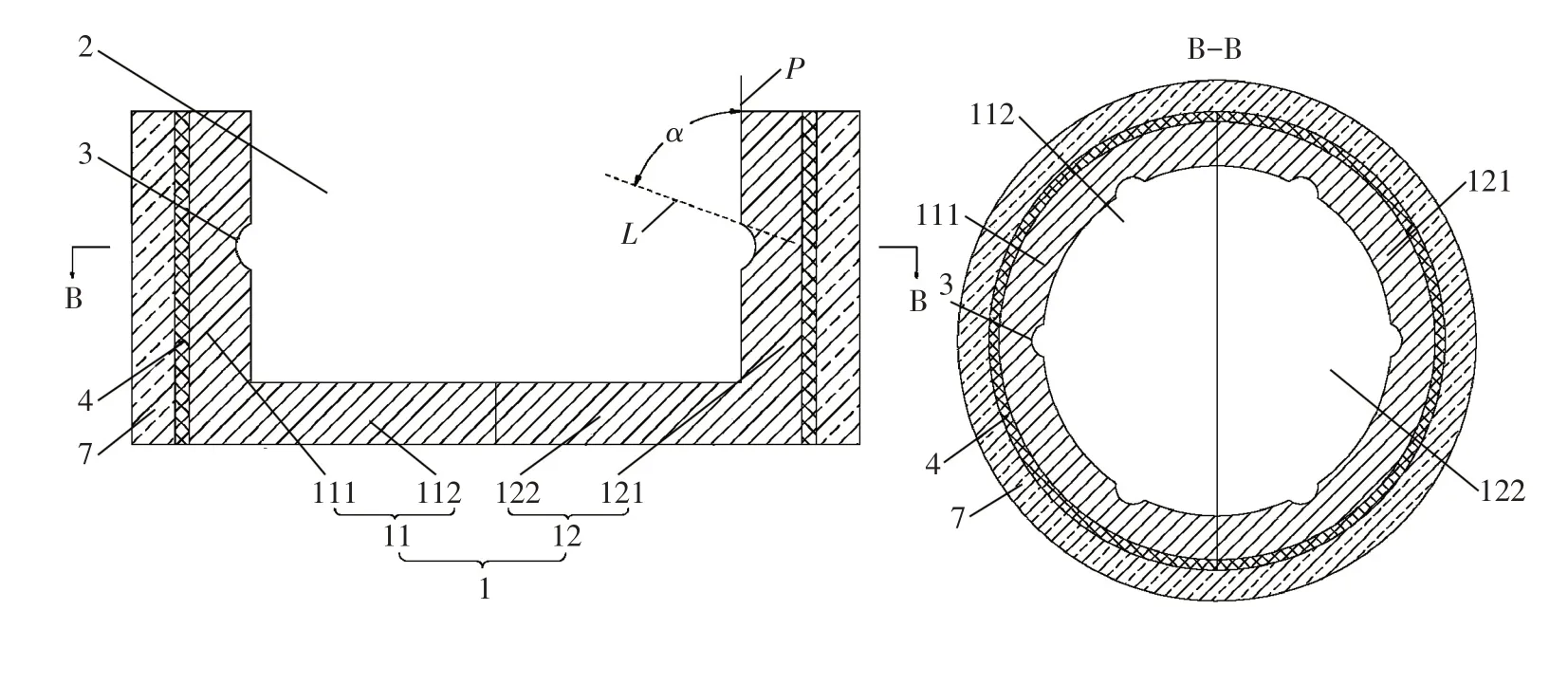

由于大型金属锻件增材制坯技术所需初始圆饼坯料的吨位初步设计范围为20~80t,为保障初始圆饼坯料制备的自动化需求,同时考虑材料的高温变形抗力等因素,将初始圆饼坯料的吨位范围划分为两个重量级,分别为20~50t级、50~80t级,因此将模具设计为两种,其中,图2所示为20~50t级初始圆饼坯料闭式镦粗用模具结构,图3所示为50~80t级初始圆饼坯料闭式镦粗用模具结构。

在图2中,模具本体1包括第一半模11和第二半模12,二者经一端铰接对合形成模具本体1,从而形成模具腔2,另一端则通过锁紧组件5进行固定,其中锁紧组件5由螺栓、螺母、安装耳板等组成。对于半模11,其侧板111与底板112首尾相接且相互垂直设置以形成纵截面为L形结构。在本套模具中,模具本体的内侧壁的1/2高度位置处设置阵列分布4~8个弧形凹槽3,其中,弧形槽的槽壁端面处的切线L与弧形槽的槽口所在平面P之间形成的角为锐角,角度大约在30°~60°。模具本体外侧加装保温层4,以保障模具及坯料温度。对于初始圆饼坯料吨位较大时,可采用图3结构,在保温层外侧增加一层套筒7。

图2 初始圆饼坯料闭式镦粗用模具结构Ⅰ

图3 初始圆饼坯料闭式镦粗用模具结构Ⅱ

3 模具选材及壁厚设计

由于坯料在放入模具前需经高温加热,加热温度甚至高达1,250℃,因此,模具本体需采用具有一定耐热强度的材料。在本文中优选热作模具钢作为模具本体材料,如H13钢。H13钢是一种具有良好热强韧性、红硬性、抗疲劳、抗热烈等优异性能的热作模具钢,而被国内外制造业中广泛使用[11~13]。由于坯料要在模具本体的模具腔中闭式镦粗变形,因此,模具本体需承受一定的坯料变形时的压力,考虑坯料变形时的最大等效应力与模具本体材料的屈服强度比值分析,模具本体侧壁应具有一定厚度,从而保障模具安全及使用寿命。

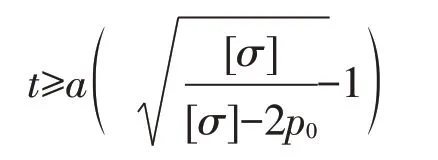

本文采用H13热作模具钢作为模具本体,对坯料材质为YB65轧辊用合金钢材料进行变形,坯料在放入模具前经1,230℃下高温保温,并热透。为合理设计模具壁厚,文中选择YB65坯料尺寸为φ1,600× 5,000mm(高径比3.125,重量约80t),压下量 3,000mm。当坯料变形至高度2,000mm时,坯料在模具腔中进行闭式镦粗后获得的体积为φ2,530× 2,000mm。对于轴向不受力的厚壁圆筒件,即,模具本体可按照第三强度理论近似计算厚壁圆筒件的壁厚[14],其公式如下:

式中t——模具本体壁厚

a——模具本体内壁半径,a=1,265mm

[σ]——许用应力,[σ]=σb/安全系数

p0——均匀内压

根据相关企业产品设计经验参数,其外套采用ZG230-450材料,其材料的抗拉强度σb=450MPa,安全系数为3-2.7。参考相关资料[15],若选安全系数为3时,对于H13合金钢,当HRC=46时,σb=1,503.1MPa,则[σ]=501MPa;当HRC=51时,σb=1,937.5MPa,则[σ]=646MPa。需要说明的是,以上所得[σ]均为室温强度,而在实际工况下,受高温初始圆饼坯料的影响,模具本体温度会有所升高,其强度将会相应下降,因此,更应该加大模具本体的厚度,可选用最大强度数值以计算其最小壁厚;同时,由于模具本体内测壁的凹槽尺寸较小,且数量较少,对应力的影响不大,可暂不考虑,以简化计算过程。

根据前期数值模拟结果,此时坯料最大点应力值——均匀内压P0=96.8MP,选取较高强度来计算,即[σ]=646MPa,此 时 模 具 本 体 的 厚 度t需 大 于246.6mm。由于本文中所用数据目的是为了寻找模具合理壁厚,从而选择较大吨位坯料进行计算,在实际设计中,模具本体厚度的具体数值还需根据坯料的实际情况进行确定。

4 模具结构设计

4.1 模具本体设计

(1)模具本体形状设计。

本文中模具本体在设计中,主要考虑其形状应与最终成型得坯料得形状相适应,其中,其内径和高度等相关参数应依据最终所需坯料得直径和高度而定,但一般需满足坯料得镦粗比小于或等于3,从而避免初始圆饼坯料在镦粗过程中产生双鼓变形或折叠现象。此外,成型后坯料高度还需小于或等于模具本体得高度,从而保障坯料均匀稳定变形,有效抑制镦粗弯曲,进而保证成型后的坯料质量。

(2)开合式设计。

当坯料在模具本体中镦粗变形完毕后,由于坯料上外壁凸起的阻挡,会影响坯料的脱模,因此,在图2、图3中,模具本体均设计成对合式的分体结构,在镦粗结束后,两个半模分离,便可将带有凸起的坯料从模具中取出。

模具本体第一半模和第二半模通过一端铰接,从而使得两半模具能够相对转动,以达到开合模具的作用;另一端通过锁紧组件进行固定。在设计锁紧组件时,主要考虑紧固性好、稳定性强、便于成型后坯料取出等因素,因此,锁紧装置通过螺栓、螺母配合固定,且设置两道旋向相反的螺栓、螺母,从而利用相互锁定的配合关系,以限制在镦粗过程中承压时两道螺栓同时转动,防止模具本体在遇到较大压力时发生松动,实现双向锁定,提高固定效果。因此,在实际操作时,螺栓的具体数量及尺寸等参数应根据镦粗过程中模具本体实际承受的压力来进行设计。

4.2 凹槽设计

凹槽主要用于坯料在闭式镦粗时在表面相应位置形成一定高度的凸起,从而便于后续初始圆饼坯料卡合在运料小车的卡板上,使其不易从运料小车上掉落,通过运料小车运送至下一工位,进行后续的机加工、清洗、焊接以及复合变形等工序。此外,该凸起的设置也可卡合在天车的夹爪中,有助于成型的初始圆饼坯料通过天车吊装运输,减小吊装过程中坯料掉落的风险。同时,在坯料闭式镦粗时,凹槽位置处形成的凸起可起到固定作用,防止坯料在高度减小过程中发生位移移动使得径向受力不均进而影响成型效果,有利于提高坯料变形时受力的均匀性,提高成型后坯料的质量。

对于凹槽设置在模具本体内侧壁的1/2高度位置,便于变形厚度的坯料外侧壁上的凸起正好位于坯料的中部,当将含有凸起的初始圆饼坯料卡合于运料小车得卡板上时,可以尽量保证卡板上下得质量相一致,从而可以提高运料小车得运输稳定性。

对于凹槽设计为弧形槽主要是考虑弧形结构有利于坯料在压力作用下挤入凹槽中形成凸起,也便于后续脱模操作。这主要是坯料上所形成的凸起与坯料的直径相关,因此,在弧形槽的槽壁端面处的切线L与弧形槽的槽口所在平面P之间形成的角大致设计为α=30°~60°,从而保障在初始圆饼坯料表面形成角为平缓的曲面形凸起,且锐角α的角度越小越有利于坯料的挤入形成凸起,但凸起的高度也就越小,越不利于后续运料小车的卡板卡合坯料。同时,在该角度下,由于坯料在挤压下能较容易地进入到弧形槽内,可以提高该处的金属流动性,进而减少坯料边缘的难变形区,有利于提高成型后初始圆饼坯料的整体均匀化程度。

4.3 保温层设计

由于初始圆饼坯料的闭式镦粗过程是在高温下进行,为减少坯料温度的温降,在模具本体外侧加装保温层,其可由保温棉、珍珠岩,或者耐高温防火布等耐高温的保温材料制成。

在大型金属锻件的锻造过程中,由于表面大,表面温降迅速,尤其是坯料边角等位置处温度降低的更快,从而形成坯料心部温度高,外面温度过低,从而导致镦粗时坯料表面出现开裂问题,严重影响成型后的坯料质量。因此,为避免温降所引起的质量缺陷,在模具本体的外侧壁上设置保温层,一方面对坯料进行保温,防止闭式镦粗过程中的热量散失过快,进而减少锻造开裂的风险;另一方面,模具本体内外温度相对稳定,有利于保护模具,减少模具开裂风险。

4.4 套筒设计

套筒为中空的柱状结构,其内径与模具本体的外径相匹配。在实际生产过程中,对于20~50t级的初始圆饼坯料可采用图2所示结构,可以提高坯料脱模的便捷性,但当初始圆饼坯料大于50t以后,通过锁紧装置固定的模具本体难以承受巨大变形所产生的压力,因此,如图3所示,在模具本体外添加外置套筒,以增加模具本体的抗压强度。等初始圆饼坯料完成闭式镦粗后,将整副模具及其内的坯料起吊至旁边工位上放置的一定高度的顶杆上,将模具本体及其内的坯料从套筒中向上顶起一定高度,随后再用天车将模具本体及坯料从套筒中吊出,随后即可进行脱模处理。

5 结论

大型金属锻件增材制坯技术作为颠覆性技术,其所需的大吨位初始圆饼坯料利用闭式镦粗方式进行生产,在高温、高压等作用下对模具有很高的要求。模具的合理设计,可有效提高坯料成型效果,满足后续智能化、数字化加工需求。

(1)根据初始圆饼坯料的重量等级,将模具分成两种形式,并根据坯料实际情况设计壁厚,以确保承压安全。

(2)模具本体采用开合式设计,并合理匹配保温层、外套筒等,可有效保障坯料成型与脱模。

(3)模具本体内壁合理设计凹槽,有助于坯料成型及凸起的形成,保障后续运输与加工。