某大桥主桥拱肋架设施工技术分析

2022-08-10李强

李 强

(贵州路桥集团有限公司,贵州 贵阳 550001)

0 引言

某中承式-混凝土结合拱桥,施工阶段采用先拱座、基础,后钢桁拱肋,再拱上混凝土浇筑,最后主梁悬臂浇筑施工的施工顺序,有效保证了桥梁施工效率、施工精度。其中主桥拱肋架设采用分节段工厂预制,利用大型缆索吊机采用扣挂法悬臂拼装的施工方案[1]。该方案的成功运用,总结其施工技术要点,能为同类型工程提供借鉴。

1 工程概况

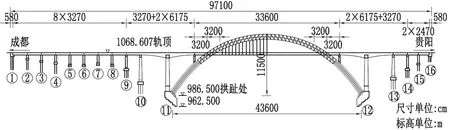

某大桥主桥为中承式钢桁梁-混凝土结合拱桥,长436 m,大桥全长971 m,其总体布置见图1。

图1 某大桥总体布置图

2 主桥总体施工方案

大桥主桥施工方案如下:

(1)依据设计图纸开挖主拱座基础,拱座部分按施工、设计要求分层浇筑施工,验收并养护至设计龄期后,墩身部分采用翻模工艺分节浇筑混凝土[2]。

(2)主拱肋由加工厂分节段加工,元件加工完毕后运至岸边预制加工场拼装,施工场地采用扣挂法悬臂拼装施工。

(3)拱肋外包段混凝土采用“吊挂支架法”施工。

(4)拱上立柱、盖梁处分别采用翻模现浇法、支架法现浇法施作混凝土。

(5)拱上边跨32 m箱梁结构、拱上吊索段主梁结构,分别采用支架现浇工艺、吊架悬臂现浇工艺浇筑混凝土。

(6)以上工序施作完毕并验收合格后,按设计值调整吊索索力参数,完成二期恒载铺装工作。

3 主要施工特点

钢桁拱肋施工工序繁杂,涉及主拱肋元件加工、预制场节段拼装、施工现场悬臂施工等工序,主拱肋安装精度、拼装线形控制要求高、难度大[3]。

(1)拱肋主要安装设备为大型缆索吊机,额定吊重480 t,最大作业跨度为460 m,作业阶段使用斜拉扣挂系统辅助安装。

(2)拱肋合龙点多,悬臂跨度较大,合龙精度控制要求高、难度大。

(3)拱肋外包段混凝土、拱上混凝土施工工艺复杂,模板系统、支撑体系复杂,设计、施工难度大。

(4)扣、锚索结构受力结构复杂,索力控制难度大,所需调整次数多[4]。

(5)施工场地地质、地形条件复杂,作业面与河道水位高差达270 m,现场高空作业、特种作业工序繁多,安全控制难度大。

4 桥梁拱肋施工技术

4.1 拱脚首节段

4.1.1 拱脚预埋

拱肋采用N形钢桁架结构,其上、下弦采用M36锚栓锚固于拱座、拱脚构造。

拱座、拱脚定位支架同步施工,并在定位支架上按照设计图纸尺寸准确定位,安装拱脚预埋板,预埋板安装、位置复检合格,按要求施作固定装置[5]。

4.1.2 散件拼装

利用塔吊对首节段钢桁拱散件进行拼装,杆件初步定位、精确定位方法及要求如下:

(1)初步定位。首节段用塔吊吊运至钢桁架定位支架固定位置处,调整塔吊大臂角度,将拱脚首节段准确吊运至设计安装位置。

(2)精调定位。通过反力座将千斤顶准确布设于首节段周围合适位置,利用千斤顶顶进首节段,同时,标识点坐标必须满足设计及规范要求。

4.1.3 锚栓张拉

拱脚首节段安装完毕且钢桁拱线形复检合格后,按照预定施工方案完成拱脚处混凝土施工,浇筑完毕并养护至设计强度后,利用千斤顶、特制拉杆逐个张拉、拧紧锚栓,并拧装锁紧螺母,安装防水罩[6]。

监理对钢桁拱高程、平面位置验收合格后,按要求焊接、栓接钢桁拱,解除定位支架即可。拱肋首节段钢桁拱安装见图2。

图2 拱肋首节段钢桁拱安装

4.2 拱肋标准节段施工

4.2.1 组拼施工

各单元件工厂加工完毕,运至预制加工场后,按1∶1在弧形胎架上完成拼装。

(1)胎架上按两两节间拼装焊接,每次拼装2个吊装节段。

(2)胎架上各单元定位完毕,节间线形检查合格后,采用焊接固定。

(3)拱肋节段在胎架上拼装时,各杆件基本不受应力影响,节段拼装阶段,可按照设计线形调整杆件夹角,实现对拱肋线形的精确控制。

(4)根据各杆件在空间几何上的相对位置关系,通过调整杆件间夹角,即可对杆件相对标高进行控制,通过计算获得其标高值后,通过测定其标高,即可准确控制拱肋安装精度[7]。

4.2.2 吊装施工

拱肋采用大型缆索吊机吊装,通过斜拉扣挂系统辅助安装。

(1)基于案例工程现场工况,10号、11号墩拱座顶面位置各安装1座扣索塔架,并在其上各安装一套40 m高缆索吊缆塔,采用铰接形式与扣塔连接合一。

(2)拱肋节段在预制场地拼装完毕并运输至起吊位置后,横移缆塔顶鞍座将缆索吊机主索位置调整至节段上方,将其吊运至安装位置。

(3)利用调整吊点拉力、导链完成拱肋空间角度、横向内倾角调整。

(4)通过匹配件对拱肋临时固定,结合设计要求调整拱肋线形,控制拱肋节段拼装精度。

(5)线形调整至设计安装精度后,缆索吊机松钩,将节段焊接固定[8]。

(6)节段焊接固定完毕,依次开展扣、锚索挂设、张拉施工。

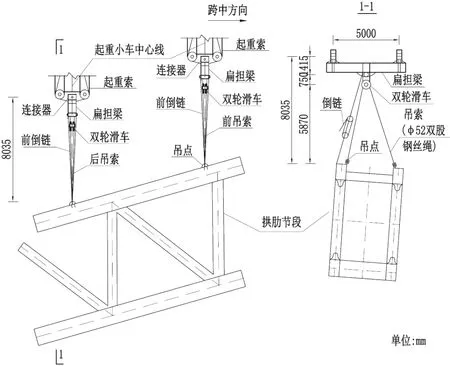

(7)调整扣、锚索索力,使拱肋线形达到设计要求即可。拱肋标准节段吊装施工见图3。

图3 拱肋标准节段吊装施工

4.3 拱肋合龙段施工

合龙段设计长度为3.7 m,为防止制造、测量及其他误差影响,增加0.4 m冗余,方便合龙施工阶段调整余量。案例工程拱肋合龙作业流程如下:

(1)合龙口线形初调:合龙施工前,使用水准仪、经纬仪等测定拱肋合龙口状态,并根据测试结果调整两端相对高差,确保其高程偏差不超过规范及施工允许值。

(2)合龙前的连续观测:1)合龙施工前,连续观测时间不得少于48 h,根据观测合龙口状态数据、施工现场温度检测数据,绘制合龙口间隙、两端高程差、两端横向偏位随温度变化的曲线,准确获取合龙段长度、合龙口姿态信息;2)根据合龙段长度、合龙口姿态信息,精确修整、下料合龙段杆件。

(3)合龙施工:1)合龙段施工宜在凌晨2:00—5:00进行,降低气温波动对合龙施工的不利影响;2)拱肋合龙段利用缆索吊机四点起吊,吊运至安装位置并用匹配件临时固定;3)根据监控指令,精调合龙口间隙,消除合龙误差。

(4)合龙段施工误差控制结果直接决定了拱肋线形控制结果,故合龙施工阶段必须准确测定合龙口状态,消除前期节段单元件加工、节段拼装等工序的误差,保证合龙段安装精度[9]。

4.4 外包混凝土施工

拱肋外包混凝土施工顺序、步骤如下:

(1)外包混凝土按先底板、再腹板、后顶板顺序施工;各节段依次浇筑4个环向混凝土,各环向浇筑纵向分段进行,间隔为1个龄期施工。

(2)节段施工阶段,弦杆顶部吊挂为吊篮提供支撑,吊篮挑梁扁担两端设置可调节的吊带,下设混凝土浇筑施工平台,进行混凝土浇筑作业;内模采用木质模板,外模采用钢制模板。

(3)钢-混结合段施工中,通过弦杆内的横撑下连接钢板和腹杆钢板充当模板,在两构件形成的半封闭空间浇筑混凝土。

(4)每节段混凝土浇筑完毕后,及时按拱肋线形设计要求对已施工节段及待施工节段扣索索力进行调整,确保其内力状态及整体线形满足设计要求[10]。

5 结论

案例大桥主桥为中承式钢桁梁-混凝土结合拱桥,该桥美观度高,施工精度、线形控制要求高、难度大,其中钢桁拱主要采用缆索吊机扣挂法施工,主桥拱肋架设施工技术主要包括以下几个重点:

(1)该工程拱肋首节段施工,利用定位支架有效保证了散拼安装精度要求,为合龙精度控制、成桥线形控制奠定了良好基础。

(2)利用弧形胎架保证了拱肋标准节段组拼精度,采用吊重大型缆索吊机配合斜拉扣挂系统,实现了拱肋节段的精确架设。

(3)合龙段施工中,为保证钢桁拱合龙精度,该大桥利用合龙口状态监测、合龙前连续观测、合龙段杆件精确搭配等手段,使该大桥顺利合龙,合龙偏差不超过2 mm,达到了设计及规范要求。