基于浑浊度的水厂工艺内控指标的精细化管理

2022-08-10李学荣姚晓挺施淑婷吕腾飞

李学荣,姚晓挺,夏 炜,施淑婷,吕腾飞

(永康市钱江水务有限公司,浙江金华 321300)

随着生活水平的提高,人们对生活饮用水的水质要求越来越高。同时,生活饮用水卫生标准与时俱进,检测项目增多、标准更加严格。2003年,浙江省城市水业协会出台了《浙江省城市供水现代化水厂评价标准》,对出厂水浑浊度的限值由≤1.00 NTU调整为≤0.10 NTU。为确保低耗、稳定供水,水厂不仅要对净水工艺建立更加严格的内控标准,而且要强化各处理单元运行管理[1]。目前,水厂主要依据各水处理单元的实际设计参数、工作经验建立内控工艺标准,但不具有普适性。因此,水厂应依据自身水处理工艺及原水水质建立相适应的内控工艺标准。

某水厂于2019年6月通过浙江省现代化水厂评审,水厂内部工艺内控指标只是针对原水浑浊度进行了简单的划分(表1),经多年生产经验验证,该指标已无法满足实际生产的需要。

表1 水厂工艺内控指标Tab.1 Internal Process Control Indices of WTP

为进一步优化内控标准,本文根据原水浑浊度的变化进行生产性试验,且对影响滤后水水质的滤池参数进行了测定及优化,对内控工艺标准进行了精细化调整。

1 原水及工艺现状

该水厂以水库水为原水,除浑浊度外,其余水质指标均稳定达到《地表水环境质量标准》(GB 3838—2002)Ⅱ~Ⅲ类水质要求。该水库原水浑浊度全年大部分时间低于3.00 NTU,但5月—8月受梅雨季节及台风影响,原水浑浊度可高达30.00 NTU以上。该水厂采用“混凝-沉淀-过滤-消毒”常规处理工艺。

(1)折板絮凝池和平流沉淀池。折板絮凝池分两期生产线,每条生产线设计规模为10万m3/d,实际处理能力为6万m3/d,有效絮凝时间为22.8 min;沉淀池采用平流沉淀池,排泥采用虹吸式吸泥机,可实行远程编程控制,吸泥周期为48 h,可根据水质实际情况进行调整,以达到最佳制水效果。

(2)滤池。目前有两组V型滤池,每组滤池分为6格,工作时间为24 h,当水质水量发生变化时,以水头损失为2.0 m控制滤池反冲洗。单独空气反冲洗时强度为15 L/(s·m2),时间为4 min;气水同时反冲洗时气冲强度为15 L/(s·m2),水冲强度为4 L/(s·m2),时间为4 min;单独水反冲洗时强度为4 L/(s·m2),时间为4 min;表面漂洗强度为1.8~2.2 L/(s·m2),时间为4 min。滤料的滤料结构为承托层,选用粒径为2~4 mm的石英粗砂,层厚为50 mm,均匀滤料层厚为1 200 mm。

(3)清水池。清水池有效水深为4 m,总容积为28 000 m3,约占水厂日制水量的14%。

2 试验方法与步骤

由于原水浑浊度季节性变化很大,结合浑浊度变化规律,在2020年全年分阶段进行研究。研究分3步进行:(1)混凝搅拌试验;(2)生产性试验;(3)滤池运行效率的影响因素。

2.1 混凝搅拌试验

在实验室进行混凝搅拌试验,确定不同聚合氯化铝(PAC)投加量条件下,所对应的沉淀池出水浑浊度,并以此结果辅助生产性试验。同时,密切关注在同样PAC投加量条件下,混凝搅拌试验沉淀池出水的浑浊度和生产线沉淀池出水浑浊度的差异。如差异过大,调整混凝试验搅拌参数。

2.2 生产性试验

选取该水厂二期生产线进行生产性试验,观察在不同的PAC投加量条件下,沉淀池出水浑浊度的变化,并记录相应滤池滤后水的浑浊度变化。

水厂二期生产线可分为二期一号和二期二号,在保证出厂水浑浊度≤0.10 NTU的条件下,选取二期二号生产线进行生产性试验,二期一号生产线作为对照组。在试验期间,所记录的原水浑浊度、沉淀池出水浑浊度、滤池滤后水浑浊度以生产线上所安装的在线仪表所显示的数据为准。同时,每隔4 h对各个仪表进行在线比对,如差异过大,对在线仪表进行校准维护。

2.3 滤池运行效率的影响因素

在进行生产性试验期间,进行滤池技术参数的测定,并考察相关运行参数对滤后水浑浊度的影响。

3 结果分析与讨论

3.1 混凝搅拌试验

3.1.1 试验参数的确定

为实现混凝搅拌试验对实际生产的指导,系统地对生产流程中各工艺参数进行分析,确定了混凝搅拌试验的参数[2-3](表2)。

表2 混凝搅拌参数Tab.2 Parameters of Coagulation Jar Test

3.1.2 试验参数的验证

利用上述搅拌参数进行混凝搅拌试验,不同加药量下的浑浊度变化情况如图1所示。将该曲线结果与实际生产中不同PAC投加量下沉淀池出水浑浊度进行对比(图2)。

图1 不同PAC投加量下的浑浊度变化Fig.1 Change of Turbidity under Different PAC Dosages

由图1和图2可知,在PAC投加量为15 mg/L和12 mg/L时,该程序的沉淀池出水浑浊度接近实际生产中沉淀池出水的浑浊度。该混凝搅拌试验的参数可用于辅助生产中PAC的投加,后续的生产性试验也证明了该指数切实可行。

图2 生产线沉淀池出水和混凝试验沉淀池出水浑浊度对比Fig.2 Comparison of Turbidity between Treated Water after Sedimentation of Production Line and Jar Test

3.2 生产性试验

根据混凝搅拌试验情况确定不同沉淀池出水浑浊度条件下的药剂投加量,以此指导实际生产过程中PAC投加量的调整,并记录沉淀池出水及滤后水的浑浊度变化。该水厂原水浑浊度大部分时间<3.00 NTU,且受季节影响较大,因此,以原水浑浊度<1.00 NTU、在1.00~5.00 NTU及>15.00 NTU为例,介绍该方面工作(表3~表5)。

表3 原水浑浊度<1.00 NTU时结果统计Tab.3 Result Statistics when Raw Water Turbidity <1.00 NTU

3.2.1 原水浑浊度<1.00 NTU条件下生产性试验

由表3可知,随着PAC投加量的降低,沉淀池出水浑浊度由0.08~0.10 NTU提高至0.30~0.40 NTU,滤后水浑浊度也由0.03~0.04 NTU上升至0.13~0.18 NTU。表明原水浑浊度小于1.00 NTU时,为使滤后水浑浊度小于0.10 NTU,沉淀池出水浑浊度应控制在0.15~0.23 NTU。另外,在试验期间,15 mg/L的PAC投加量即可生成较粗大密实的矾花,但PAC投加量为20 mg/L时滤后水浑浊度才达标。推测原因是原水浑浊度过低,15 mg/L的PAC投加量不足以使水中胶体颗粒有效变大,需要提高PAC投加量强化混凝,以利于滤池过滤。因此,该浑浊度条件下对PAC投加控制要求较高。

3.2.2 原水浑浊度>15.00 NTU条件下生产性试验

未受台风影响时,原水浑浊度为1.40~1.85 NTU,PAC投加量为21 mg/L,沉淀池出水浑浊度为0.30~0.40 NTU,滤后出水浑浊度为0.06~0.08 NTU。受台风影响,原水浑浊度突变至17.00~26.50 NTU,生产性试验结果如表4所示。对比高、低浑浊度原水沉淀池出水浑浊度可知,原水浑浊度升高,沉淀池出水浑浊度将相应提高。推测原因是原水浑浊度高时,原水中杂质颗粒数较多,极大地增加了颗粒间相互碰撞的几率,将形成较大颗粒,间接强化了过滤效果。该试验表明,在此原水浑浊度条件下,为保证滤后出水浑浊度达标,沉淀池出水浑浊度应控制在1.72~2.05 NTU,且提高了滤池利用率。进一步降低PAC投加量时,沉淀池出水浑浊度提高,滤后出水水质不达标。因此,应依据原水浑浊度,控制滤池进水浑浊度。

表4 原水浑浊度>15.00 NTU时结果统计Tab.4 Result Statistics when Raw Water Turbidity >15.00 NTU

3.2.3 原水浑浊度在1.00~5.00 NTU条件下生产性试验

(1)生产线PAC投加量试验

原水浑浊度在1.00~5.00 NTU条件下的生产性试验结果如表5所示,在此条件下,沉淀池出水浑浊度由0.16~0.18 NTU提高至0.36~0.40 NTU,仍可保证滤后水浑浊度≤0.10 NTU。根据《现代化净水厂技术手册》中关于絮体大小描述,0.6 mm的絮体为合适的大小,但实际生产中,经肉眼观察,絮体尺寸在2 mm左右,可能存在PAC投加过量的情况。因此,进一步降低PAC投加量为5 mg/L,此时悬浮颗粒物少,缺少凝聚核,颗粒物无法通过沉淀被除去,导致沉淀池出水与原水的浑浊度接近,沉淀池出水浑浊度为1.20~1.55 NTU,滤后水浑浊度达到0.24~0.35 NTU。

表5 原水浑浊度在1.00~5.00 NTU时结果统计Tab.5 Result Statistics at Raw Water Turbidity 1.00~5.00 NTU

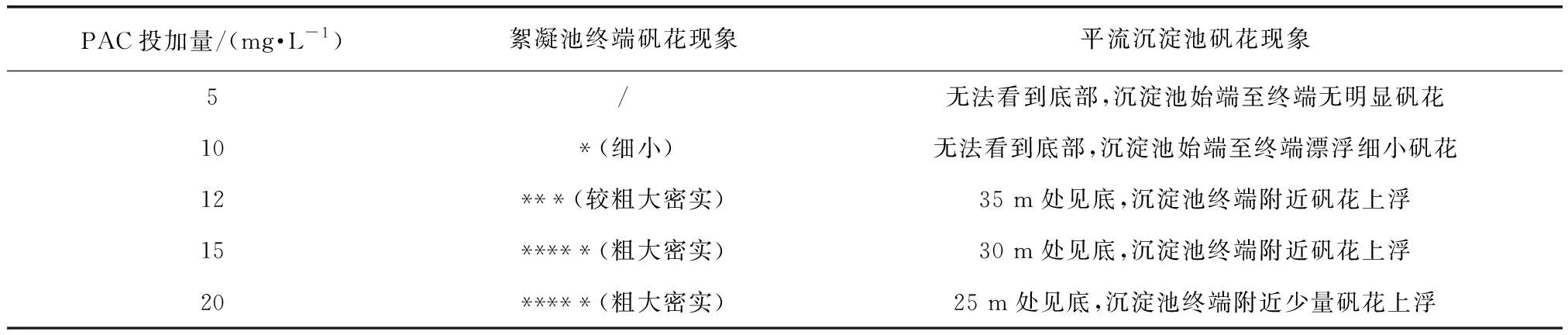

(2)絮凝沉淀池中矾花变化

结合表5与表6可知,随着加药量增加,矾花越来越大,沉降性能越来越好。加药量为5 mg/L时,低浑浊度水中胶体未完全脱稳,且胶体颗粒碰撞、凝聚难度大,影响矾花生成,极易穿透滤池导致滤后水浑浊度升高。加药量为10 mg/L时,虽有细小矾花生成,但仍有部分胶体颗粒未有效变大,容易穿透滤池导致滤后水浑浊度升高。当加药量为12 mg/L时,细小矾花进一步脱稳、吸附架桥形成较大颗粒,生成的矾花较粗大密实,平流沉淀池可见深度较大,可保障滤后水浑浊度≤0.10 NTU。这表明水中颗粒物应充分脱稳变大,才易于被滤池截留、吸附。

表6 试验期间絮凝沉淀池絮体现象Tab.6 Flocs in Flocculation and Sedimentation Tank during the Test

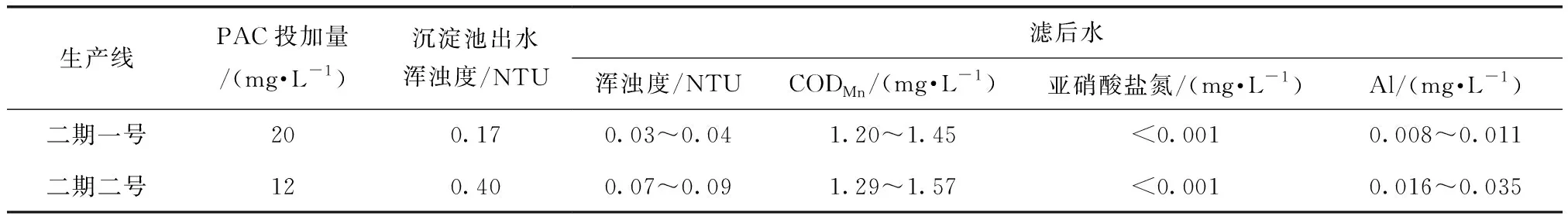

3.2.4 滤后水水质变化

不同PAC投加量条件下,滤后水水质对比如表7所示。PAC投加量由20 mg/L降低到12 mg/L,相应沉淀池出水浑浊度由0.17 NTU升高至0.40 NTU,滤后水浑浊度由0.03~0.04 NTU升高至0.07~0.09 NTU。同时,滤后水CODMn、Al检测值均略微升高,但仍优于国家水质标准。

表7 滤后水水质对比Tab.7 Comparison of Filtered Water Quality

3.3 滤池运行效率影响的研究

滤池是常规水处理工艺的最终屏障[4-6],可通过优化滤池运行参数达到强化滤池过滤性能的目的,以进一步提高沉淀池出水浑浊度。在原水浑浊度为1.00~5.00 NTU条件下的生产性试验期间,进行滤池技术参数的测定,并考察运行周期、滤料级配对过滤效果的影响。

3.3.1 滤池技术参数的检测结果

滤料反冲洗时膨胀率检测:单独气冲时,滤料的膨胀率为40.0%;气水混冲时,滤料的膨胀率为43.2%;单独水冲时,滤料的膨胀率为2.0%。以上数据符合运行规程的要求。

滤料含泥率检测:滤池整体的含泥率反冲洗前为0.243%、反冲洗后为0.182%,两者之差为0.061%。反冲洗前后的含泥率均符合浙江省城市供水现代化水厂的评价标准(含泥率≤3.000%)。

滤料级配试验:设计参数不均匀系数K80=1.2~1.4,有效粒径d10=0.95 mm。由级配试验可知,二期的4#、5#滤池的滤砂级配试验符合设计参数,1#、2#、3#、6#滤池的滤砂级配试验结果不符合设计参数。

3.3.2 滤池运行参数对过滤效果的影响

由滤池过滤效果影响因素可知,滤层厚度L与d10之比的大小将会直接影响滤池出水水质,4#、5#、6#号滤池滤砂d10=0.96、L=1 200 mm。同时,在生产性试验过程中进行了滤筒中试试验,滤筒中试试验取4#和6#滤池砂子模拟滤池,该试验表明级配对过滤效果没有明显影响。因此,以4#、5#、6#号滤池进行生产性试验。

表8、表9分别为滤池运行周期及滤料级配对过滤效果的影响。由表8可知,在同一进水浑浊度条件下,改变滤池的运行时间对滤池的过滤效果无明显影响。原滤池运行周期为24 h,由于运行周期为70 h时水头损失升高明显,经此试验后确定滤池运行时间可延长至52 h,比之前延长28 h,可节省能耗。

表8 运行周期对滤后水浑浊度的影响Tab.8 Effect of Operation Cycle on Turbidity of Filtered Water Quality

表9 级配对滤后水浑浊度的影响(单位:NTU)Tab.9 Effect of Filter Sand Grading on Turbidity of Filtered Water Quality (Unit:NTU)

由表9可知,所对应滤池的滤后水浑浊度在0.20 NTU左右,滤后水浑浊度>0.10 NTU,滤料级配并未对滤池的过滤效果起到改善的作用[7-8]。

综合滤池的试验结果发现,V型滤池的运行周期及滤料级配并不会对过滤效果造成影响。结合生产线PAC投加量试验与水厂工艺现状,要保证滤后水浑浊度<0.10 NTU,应该合理控制滤前水浑浊度。

3.4 工艺内控指标的合理调整

系统性分析生产性试验结果和滤池运行效率影响因素,滤池的滤后水浑浊度与沉淀池出水的浑浊度有紧密的联系。因此,不能将沉淀池出水浑浊度依据原水浑浊度进行简单划分。

总结分析沉淀池出水浑浊度变化对滤后水浑浊度的影响,将沉淀池出水浑浊度内控标准依原水浑浊度变化进行精细化划分(表10)。由表10可知,在保证滤后水浑浊度≤0.10 NTU的前提下,沉淀池出水浑浊度依据原水浑浊度有着不同的控制范围[9-10]。该工艺内控标准可极大地提高水厂运行管理水平。

表10 沉淀池出水浑浊度工艺指标的合理调整Tab.10 Reasonable Adjustment of Process Index for Sedimentation Tank Outflow Turbidity

4 运行监测数据

将修改后的内控工艺标准用于实际生产,其运行结果如表11所示。结合生产性试验结果,按原内控标准进行控制,无法实现滤后水浑浊度<0.10 NTU的要求。对比新旧标准可知,原内控标准沉淀池出水实际出水浑浊度与设计标准相差很大,对实际生产无指导意义。新的内控标准沉淀池出水浑浊度设定值与实际控制相符。新标准实现了PAC的合理投加,可降低平均矾耗10%左右,节约制水成本14万元左右。

表11 新旧内控指标用于实际生产的运行结果对比Tab.11 Comparison of Operation Results of Old and New Internal Control Indics for Pratical Operation

调整沉淀池出水内控工艺标准之后,滤后水和出厂水浑浊度由<0.04 NTU升高至0.04~0.08 NTU,但滤池的浑浊度去除率提高了8%~35%,极大提高了滤池的利用率。同时,滤池仍可使用现用的反冲洗强度。

5 结论

(1)本研究对采用常规处理工艺、以水库水为原水的水厂,提出了沉淀池出水浑浊度的内控标准:当原水浑浊度<1.00 NTU时,控制沉淀池出水浑浊度<0.20 NTU;当原水浑浊度为1.00~5.00 NTU时,控制沉淀池出水浑浊度为0.30~0.50 NTU;当原水浑浊度为5.00~15.00 NTU时,控制沉淀池出水浑浊度为0.60~0.90 NTU;当原水浑浊度为15.00~30.00 NTU时,控制沉淀池出水浑浊度为1.70~2.00 NTU。经验证,该内控标准可有效保证出厂水浑浊度<0.10 NTU。

(2)经实际生产验证,该工艺内控标准不仅实现了对不同原水浑浊度条件下对PAC投加的精细化控制,矾耗可节省10%左右,而且滤池的浑浊度去除率提高了8%~35%。

(3)在保证滤后水<0.10 NTU的前提下,滤池的运行周期由24 h提高至52 h,滤池反冲洗频率下降,极大地降低了电耗、水耗。

(4)本文依据原水浑浊度的变化提出了沉淀池出水内控标准,而原水的藻类、杂质、碱度及水处理工艺的水力条件等均有一定影响。因此,需进一步研究其他因素对沉淀池出水内控标准的影响,以达到节能降耗的目的。