分级混凝过程的效能与影响因素

2019-07-20杜鹏李星杨艳玲苏兆阳方晓博

杜鹏,李星,杨艳玲,苏兆阳,方晓博

(北京工业大学 建筑工程学院,北京,100124)

混凝是水处理工艺中最关键的环节之一,混凝过程和混凝效果直接影响着后序处理工艺及出水水质[1-3]。为了优化混凝过程和提高混凝效果,经常采用增加投药量、投加助凝剂、改变药剂投加方式、优化水力条件等强化混凝手段,以及采用加载絮凝、微砂回流、污泥回流等方式来强化絮凝过程,主要从药剂、水力条件和工艺过程等几个方面对混凝过程进行优化和改进[4-6]。对已有的水处理工艺,改变药剂种类和投配过程是最适用和有效的混凝优化方式,可以在不改变原工艺设施的条件上快速优化混凝过程,这也是针对原水水质大幅度波动和突发污染的有效调控措施[7-10]。混凝剂的投加方式对絮体形成特性和混凝效能有很大影响[11-15]。与常规混凝过程的药剂投配方式相比,多级投加混凝剂可以增加絮体粒径、缩短絮凝时间、提高浊度和有机物去除效果[16-19]。由于原水水质的不同,多级混凝过程的混凝效果、影响因素等存在较大差异,表明混凝剂的投加方式对混凝过程、混凝效能和混凝机制都会产生显著的影响[20-23]。在此,本文作者采用分级投加混凝剂的方式,同时对不同投药阶段的水力条件进行调控,研究不同混凝阶段的混凝效能和絮体特性,对分级混凝过程的分级投加间隔时间和分级投加比等参数进行优化,为分级混凝作用机制的建立提供支持。

1 试验材料与方法

1.1 试验材料

混凝剂采用分析纯硫酸铝(Al2(SO4)3,美国阿拉丁工业公司生产)配制成浓度为0.2 mol/L的混凝剂药液。称取200 g 高岭土(天津市福晨化学试剂厂生产)加入1 000 mL超纯水并充分搅拌,将pH调到7.5,静置17 h后取700 mL上层悬浮液置于广口瓶中备用[24]。试验用水由高岭土悬浮液稀释而成,高岭土质量浓度为50 mg/L,浊度约为48 NTU,pH为7.5,水温为20℃,Zeta电位约为-21.5 mV。

1.2 试验方法

当采用常规混凝方式时,先以300 r/min(速度梯度为226.2 s-1)搅拌,稳定后一次性投加混凝剂,继续以300 r/min 混合60 s,然后以60 r/min(速度梯度为21.1 s-1)慢搅15 min,再沉淀15 min或指定时间后检测上清液浊度;当采用分级混凝方式时,快混、慢搅阶段的搅拌转速和搅拌时间及第1级投药点与常规混凝方式的相同,在指定时间点进行第2 级投药,第1级投药量与第2级投药量的之比即分级投加比分别为12/0(即常规混凝),10/2,9/3,8/4,6/6,4/8,3/9,2/10和0/12,再沉淀15 min或指定时间后检测上清液浊度。

慢搅1 min时取样检测Zeta电位,慢搅14 min时取样检测絮体形态和粒径;沉淀0.5,1.0,2.0,3.0和4.0 min时分别取样检测沉降速率[25],沉淀结束后,取沉后水测定浊度;连续监测混凝过程的FI 指数表征絮凝效果和絮体颗粒。

1.3 试验装置与仪器

采用六联搅拌机(ZR4-6,中润,中国)进行混凝试验;采用Zeta电位仪(ZEN2600,Malvern,英国)检测zeta 电位;采用高倍光学显微镜(BX51TF,Olympus,日本)和图像处理软件Image J分析絮体形态和粒径[26];采用浊度仪(2100N,Hach,美国)检测浊度;采用透光脉动检测仪(iPDA-100,EcoNovel,韩国)连续检测混凝过程的絮体FI 指数,并采用絮体的成长比速率来量化絮体增长速率[27]。

2 结果与讨论

2.1 混凝效能对比

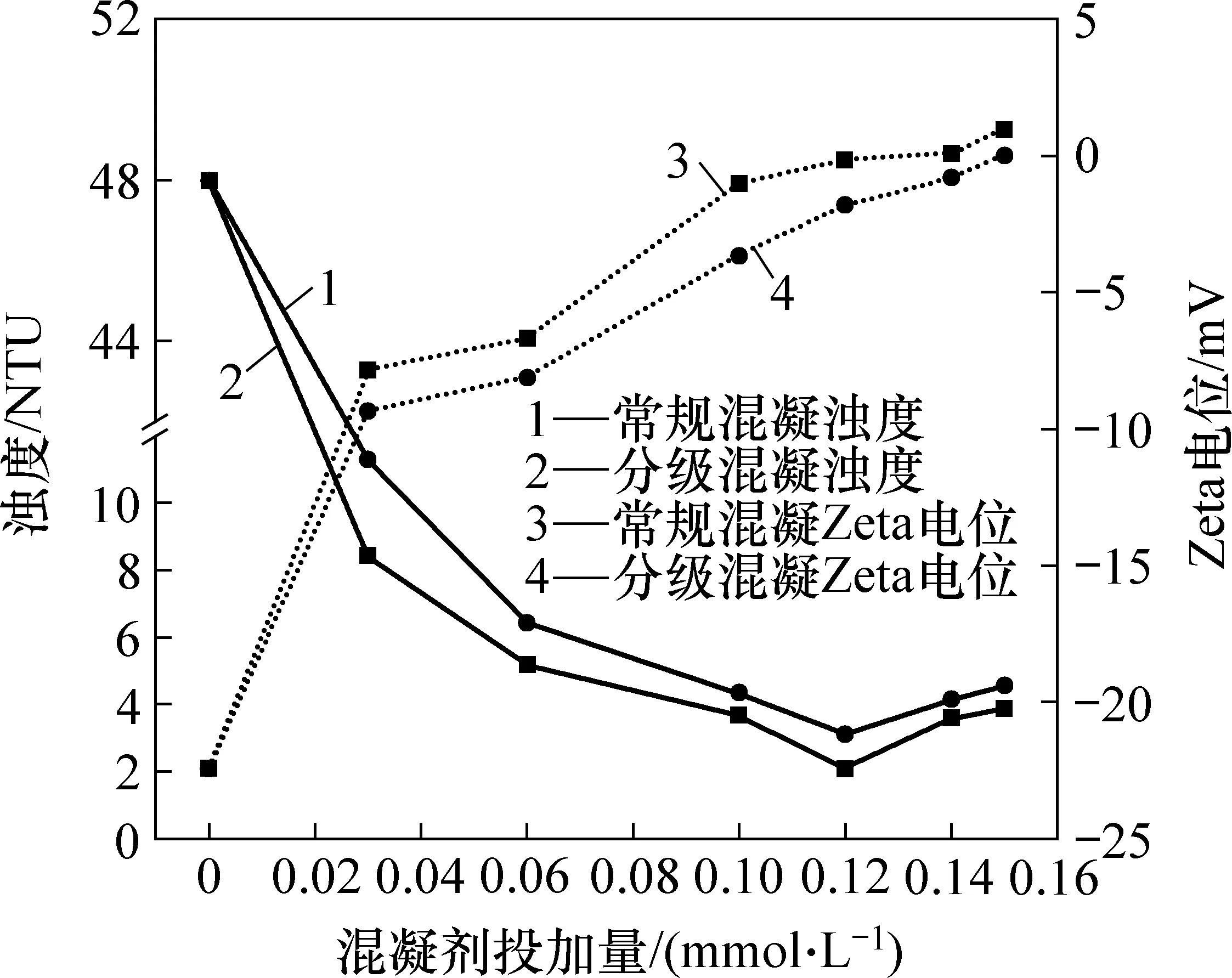

图1所示为常规混凝和分级混凝过程中混凝剂投加量与浊度、Zeta电位的相关性对比结果,其中常规混凝和分级混凝的总投药量相同,分级混凝的二级投药点在慢搅阶段开始时,分级投加比为2/10。由图1可知:随着混凝剂投加量增加,常规混凝和分级混凝的沉后水浊度均呈现出先下降后上升的趋势;当混凝剂投加量为0.12 mmol/L 时,沉后水浊度最低值达到3.06 NTU和2.06 NTU,最低浊度相差32.68%;可见:当混凝剂总投量相同时,分级混凝的混凝效果更佳,表明在分级混凝过程中混凝剂的混凝效率更高。

由图1还可知:随着混凝剂投加量增加,常规混凝和分级混凝的Zeta电位均显著上升。当混凝剂投加量为0.10~0.14 mmol/L 时,常规混凝和分级混凝的Zeta 电位在-3.68~-0.96 mV 之间,沉后水浊度均较低;在混凝剂投加量为0.12 mmol/L 时,Zeta 电位分别为-1.79 mV和-0.11 mV,沉后水浊度均达到最低值,说明当混凝剂总投加量相同时,分级混凝的胶体颗粒物的脱稳程度更高,分级混凝的二级投药过程使得混凝剂与水中剩余胶体颗粒可以进行二次脱稳和电中和过程,更多的胶体得到脱稳,Zeta 电位进一步提高。

图1 常规混凝和分级混凝过程中混凝剂投加量与浊度、Zeta电位的关系Fig.1 Relationship between coagulant dosage and turbidity,Zeta potentials in conventional coagulation and grading coagulation processes

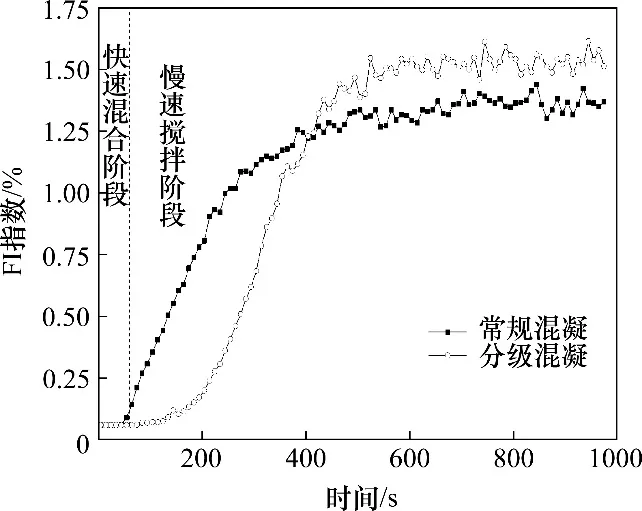

图2所示为在常规混凝和分级混凝过程中絮体的FI 指数变化情况。由图2可知:在常规混凝过程中,混凝剂投加60 s后(即搅拌转速降低时)FI指数快速增大,呈现出先快后缓的增长趋势,到500 s 时基本趋于稳定;在分级混凝过程中,混凝剂投加60 s时,FI指数略有增大,在150 s 时开始明显增大,絮体的增长过程较缓慢,呈现出先缓后快的增长趋势,到500 s 时也基本趋于稳定。常规混凝与分级混凝的FI 指数增长趋势不同主要是因为混凝剂投加方式不同,在常规混凝过程中,混凝剂在投加后立即混合使胶体颗粒脱稳,在快速搅拌条件下,絮体的增长受到了限制,当搅拌转速降低时,絮体会迅速增大,随着慢搅反应时间的延续,增长速率不断下降。在分级混凝过程中,第1 级混凝剂投加量只能使胶体颗粒脱稳,不足以形成大絮体;在搅拌转速降低时,絮体仅略有增长,第2级混凝剂投加量使得少量未脱稳胶体进行二次脱稳,同时,可以使第1级投药形成的微小絮体进一步絮凝形成大絮体,从而出现了絮体快速增长趋势延迟的现象[28]。

表1所示为常规混凝和分级混凝过程的絮体特性。由表1可知:与常规混凝过程相比,分级混凝过程的絮体成长比速率增加了10.57%,当量直径增大了10.81%,而沉降速率减小了19.36%,二维分形维数减小了1.59%,说明在分级混凝中Al2(SO4)3形成絮体更快,形成的絮体粒径更大,而常规混凝中形成的絮体形态较规则,更易沉降。从表1还可以看出:常规混凝是一次性投加混凝剂,在快速混合过程中就可形成大絮体,存在絮体形成与破碎过程,使得部分松散絮体被打碎,再形成絮体的形态会更规则,相应的沉降能力也更强;分级混凝的第1级投药仅能形成微小絮体,第2级投药是在低搅拌速度条件下,使得形成的大絮体不被打碎,形成的絮体会稍松散,沉降能力也相对较弱[29]。

图2 常规混凝和分级混凝的絮体FI指数Fig.2 FI values of conventional coagulation and grading coagulation

表1 常规混凝和分级混凝的絮体成长比速率、沉降速率、当量直径和二维分形维数Table 1 Special growth rate,sedimentation rate,equivalent diameter and fractal dimension of floc of conventional coagulation and grading coagulation

2.2 分级混凝参数的影响

2.2.1 混凝剂投加间隔

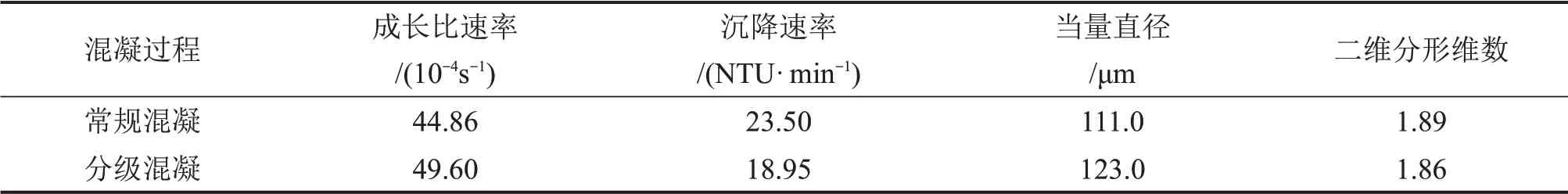

图3所示为分级混凝过程中混凝剂的两级投加时间间隔对沉后水浊度的影响,其中,混凝剂总投量为0.12 mmol/L,分级投加比为2/10。由图3可知:随着混凝剂投加时间间隔增大,沉后水浊度呈现出先下降后上升的趋势,在投加间隔为60 s时,沉后水浊度达到了最低值,为2.06 NTU;当投加间隔小于30 s 时,沉后水浊度明显较高;当投加间隔大于120 s 时,沉后水浊度显著升高。因此,混凝剂的投加间隔时间对分级混凝效果影响显著,在投加间隔为30~120 s 时,混凝效果较好,投加间隔过短或过长均对分级混凝效果产生不利影响。

图3 混凝剂分级投加间隔与浊度相关性Fig.3 Association of grading dose interval and turbidity

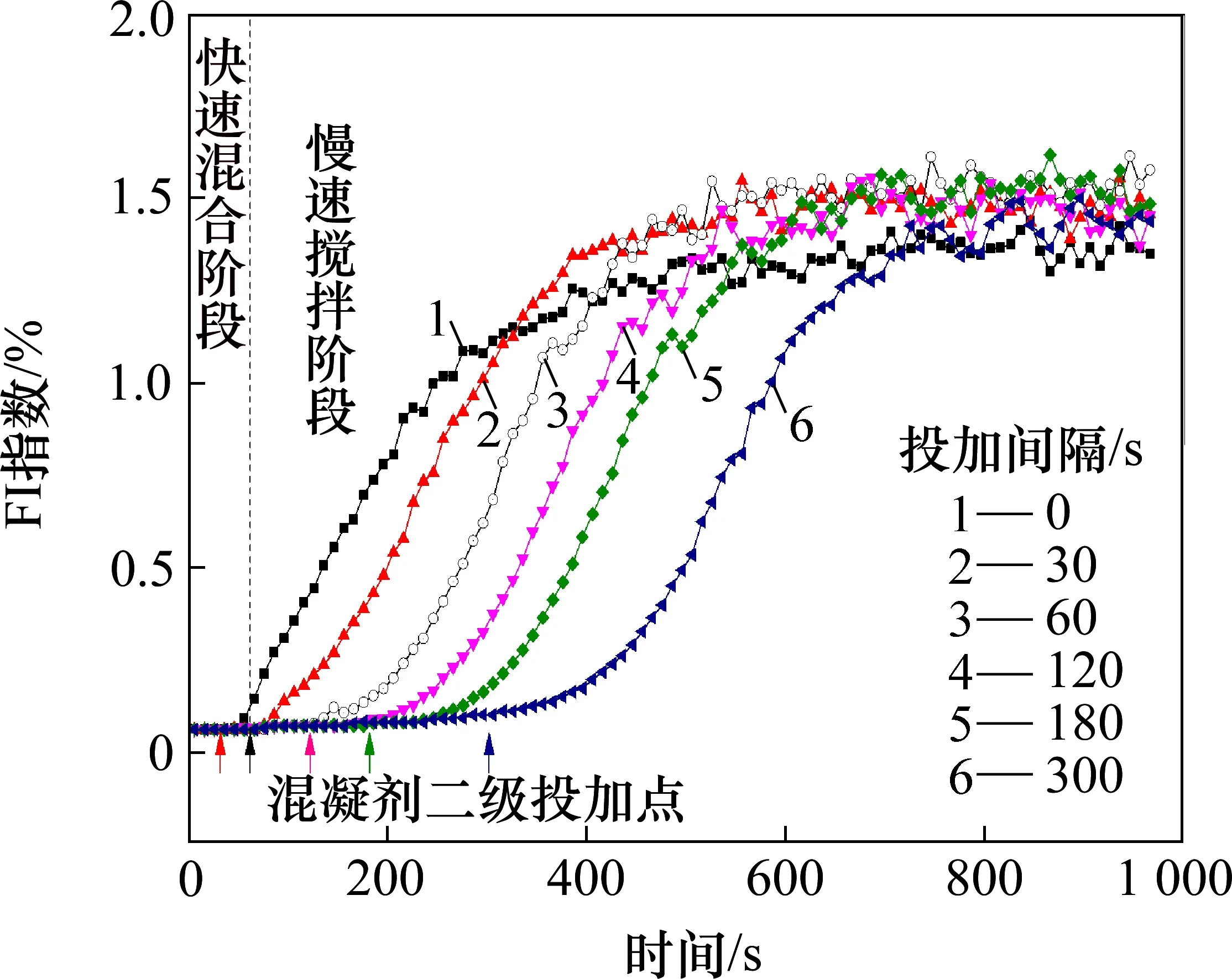

图4所示为混凝剂两级投加时间间隔对FI指数的影响。由图4可知:不同投加间隔的FI指数表现出不同变化趋势,常规混凝在进入慢速搅拌阶段后FI 指数立即快速增大,在500 s 左右趋于稳定,稳定阶段的FI 指数为0.013 5;在分级混凝过程中,当投加间隔为30 s时,慢搅30 s后FI指数才开始增大,当投加间隔为60 s 时,在慢搅100 s 后FI 指数才开始增大,当投加间隔分别为30 s和60 s 时,FI 指数均在500 s左右趋于稳定,稳定阶段的FI 指数分别为0.014 7和0.015 7。当投加间隔为120,180和300 s时,慢搅阶段中FI 指数几乎没有增大,在第2 级投药100 s 时才开始显著增大,然后,分别在600,650和800 s左右趋于稳定,稳定阶段的FI指数分别为0.014 4,0.014 3和0.013 8。可见,混凝剂的分级投加间隔对FI 指数有显著影响。当投加间隔为30~60 s 时,FI 指数能较快达到稳定阶段且稳定后FI 指数较高;而当投加间隔大于60 s时,随着投加间隔的增加FI指数需要更长的时间才能进入稳定阶段,稳定后的FI 指数较低。这说明在30~60 s 投加间隔进行二级投药可更大程度地促进微小絮体形成粒径较大的絮体,当投加间隔大于60 s时,絮体的增长过程缓慢,稳定后的絮体粒径也较小。

图4 混凝剂分级投加间隔与FI指数的相关性Fig.4 Association of grading dose interval and FI value

对FI 指数与沉后水浊度的变化规律进行分析可知,分级投加间隔在30~60 s 时形成的絮体粒径大、沉后水浊度低;当投加间隔大于60 s时,随着二级投药点时间的延长,形成的絮体粒径逐渐下降,沉后水浊度显著升高。分级投加间隔对絮体形成和混凝效果具有显著影响,这与二级投药的作用有关。在分级混凝过程中,第1 级投药后开始有微小絮体形成,在30~60 s 投加间隔进行第2 级投药能使微小絮体在表面位点上互相连接形成大絮体,沉后水浊度较低[30];在60 s后进行第2级投药时,微小絮体在慢速搅拌阶段逐渐稳定,絮体表面可利用的结合位点减少,微小絮体间相互结合形成大絮体的能力变弱,沉后水浊度升高[31]。

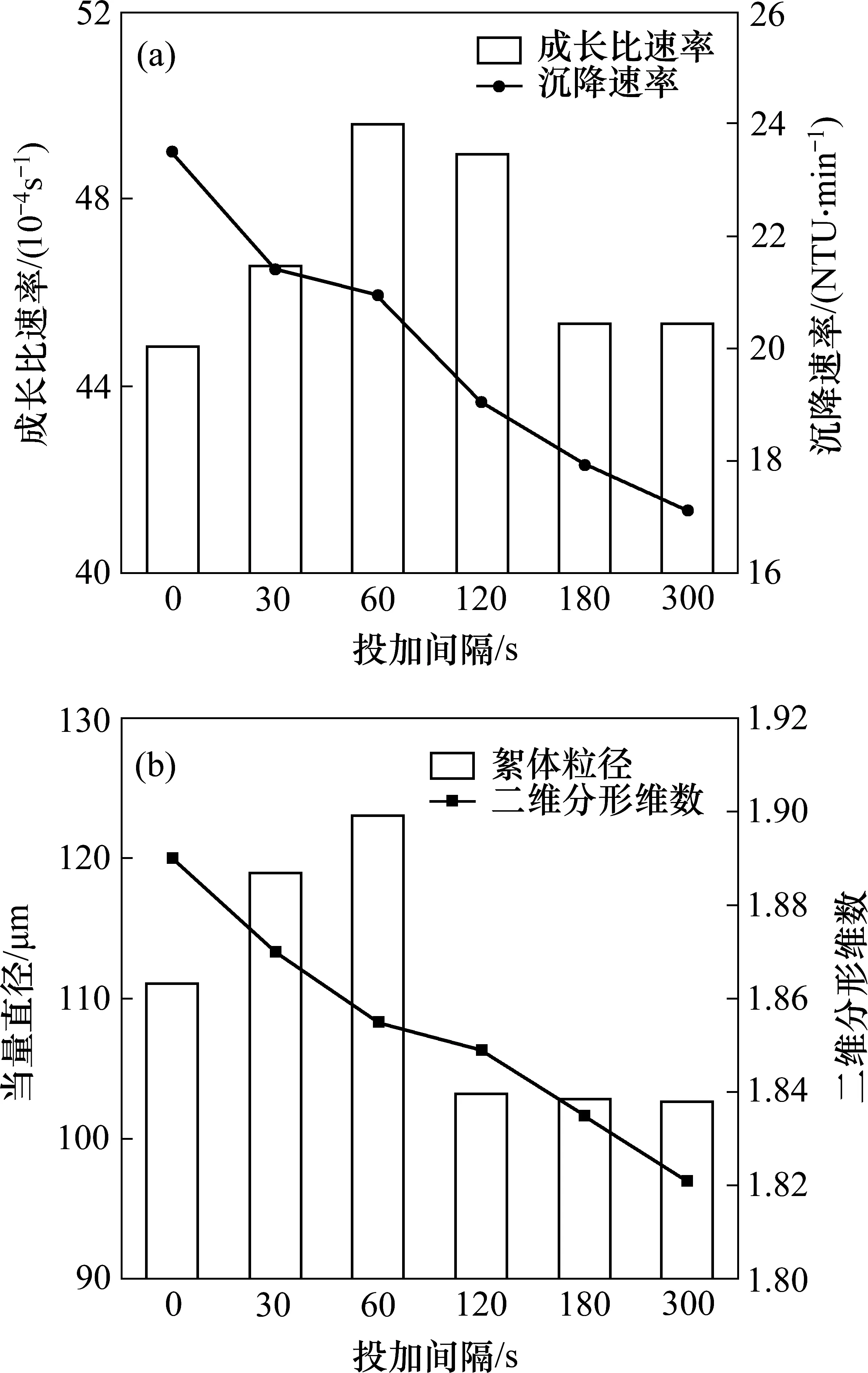

图5所示为不同投加间隔的絮体成长比速率、沉降速率、当量直径和二维分形维数等絮体特性参数。由图5可知,随着混凝剂投加间隔的延长,絮体的成长比速率和当量直径均呈现先上升后下降的趋势,在60 s投加间隔时达到最大值,分别为49.60×10-4s-1和123.0 μm,沉降速率和二维分形维数则表现出持续下降的趋势。

图5 分级投加间隔对絮体特性的影响Fig.5 Effect of grading dose interval on floc characteristics

絮体增长速率和粒径的变化趋势表明,当混凝剂的投加间隔为30~60 s 时,第2 级投药后絮体的增长速率更快,形成的絮体粒径更大;当投加间隔大于60 s时,第2级投药后絮体增长速率降低,形成的絮体粒径显著减少。这说明在投加间隔为30~60 s 时,微小絮体形成大絮体的速率较高、大絮体粒径较大,随着投加间隔的增大,絮体的增长速率和粒径均显著下降。随着混凝剂投加间隔的延长,沉降速率和二维分形维数均逐渐减小,表明絮体结构变得更松散,这主要是因为第2级投药时处于慢速搅拌阶段,形成了较松散的大絮体。由图3~5可知:投加间隔小于60 s时,沉降速率和二维分形维数与沉后水浊度呈正相关性,而成长比速率和絮体粒径与沉后水浊度呈负相关性,说明此时微小絮体间互相结合并快速形成松散结构的大絮体,大絮体具有较强网捕和卷扫作用,沉后水浊度较低;当投加间隔大于60 s时,沉降速率和二维分形维数与沉后水浊度呈负相关性,而成长比速率和絮体粒径与沉后水浊度呈正相关性,说明此时微小絮体表面位点减少,部分第2级投加的混凝剂的水解产物在慢速搅拌下开始与水中游离的或未脱稳的颗粒物相互作用形成大絮体,大絮体结构松散、粒径较低且不具有强网捕和卷扫作用,沉后水浊度仍较高[32-33]。

2.2.2 混凝剂分级投加比

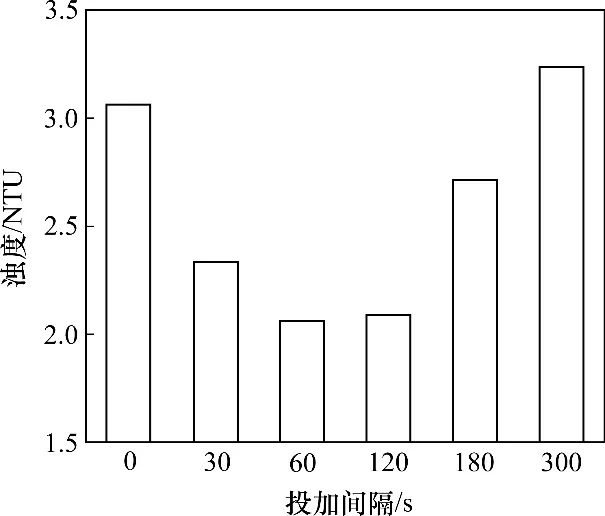

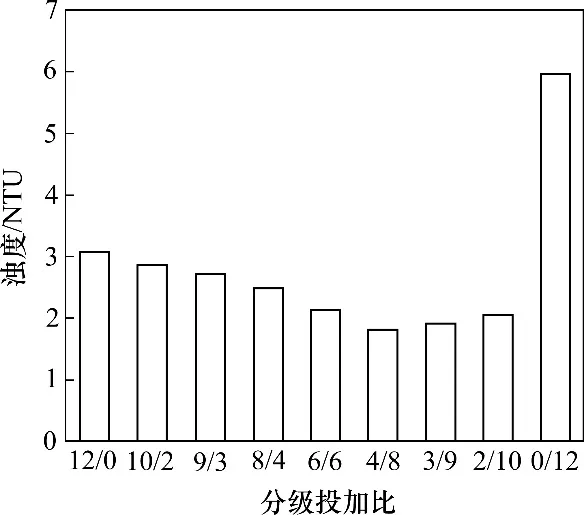

图6所示为不同混凝剂投加比的沉后水浊度变化情况,其中混凝剂总投量为0.12 mmol/L,混凝剂分级投加间隔为60 s。由图6可知:随着投加比减小,沉后水浊度呈现先下降后上升的变化趋势;当投加比分别为12/0,10/2,9/3,8/4,6/6和4/8 时,沉后水浊度呈现缓慢减少的趋势,由3.06 NTU 降低到1.81 NTU,但下降幅度很小,基本处于平稳状态;当投加比分别为4/8,3/9和2/10时,沉后水浊度呈缓慢上升的趋势;在投加比为0/12时,由于投药处于慢速搅拌条件下,造成混凝剂混合效果不佳,沉后水浊度明显较高。结果表明,混凝剂的分级投加比对沉后水浊度的影响不太显著,更适宜的投加比为6/6,4/8,3/9和2/10。

图6 混凝剂分级投加比与沉后水浊度的相关性Fig.6 Association of grading dose ratio and turbidity

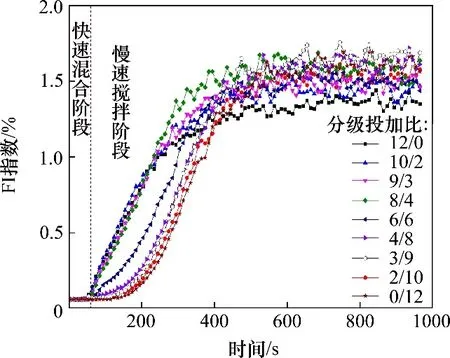

图7所示为混凝剂的分级投加比对FI 指数的影响。由图7可知:在进入慢速搅拌阶段后FI指数开始增长,但增长规律随着投加比的不同而有所差异,投加比越大则FI 指数越早开始增长。当投加比为2/0,10/2,9/3,8/4时,FI指数表现出先快后缓的增长趋势,当投加比在4/8,3/9和2/10时,FI指数呈现先缓后快的增长趋势,当投加比为6/6时,FI指数的增长趋势则相对平缓。不同投加比的FI指数均在500 s时基本进入了平缓阶段。

图8所示为成长比速率、沉降速率、当量直径和二维分形维数等絮体特性参数。由图8可知:随着投加比的减小,成长比速率呈先上升后下降的趋势,在投加比为9/3时的成长比速率达到最高值,为51.33×10-4s-1;沉降速率表现出持续下降的趋势,当量直径呈现出缓慢的先上升后下降的趋势,投加比为3/9时达到最大值,为133.9 μm,而二维分形维数则呈现出明显的先上升后下降的趋势,在投加比为6/6时达到最大值,为1.95。

图7 混凝剂分级投加比与FI指数的相关性Fig.7 Association of grading dose ratio and FI value

图8 分级投加比对絮体特性的影响Fig.8 Effect of grading dose ratio on floc characteristics

由图6~8可知:投加比大于6/6或小于6/6的絮体增长趋势表现出显著差别,这与混凝剂的二级投加条件有关。第1级投药时在快速混合条件下混凝剂与胶体结合形成絮体,第2级投药时在慢速搅拌条件下混凝剂与胶体结合形成絮体。当投加比大于4/8时,絮体粒径较小,沉后水浊度较高;当投加比为4/8,3/9和2/10时,絮体粒径大,沉后水浊度低。这表明:投加比过大时,第2级投药的脱稳作用和絮凝能力均较弱,沉后水浊度较高,当投加比为4/8,3/9和2/10时,第1级投药时胶体的脱稳程度和形成的絮体更有利于第2级投药的混凝和絮体形成过程。在投加比为4/8,3/9和2/10 时形成的絮体较松散,这是由于第2级投药时没有进行快速混合过程,微小絮体在形成大絮体时没有经历破碎再絮凝的过程[34]。总之,当投加比为4/8,3/9和2/10 时,第1 级投药过程有利于第2级投药的絮体形成过程,第2级投药形成更松散结构的絮体有利于发挥较强的网捕和卷扫作用,两级混凝过程互相协同,提高了混凝效果。

3 结论

1)采用混凝剂的分级投加方式可以使沉后水浊度更低,形成的絮体粒径更大,絮体结构更松散,显著提高了混凝效能;与常规混凝过程相比,分级混凝过程的沉后水浊度降低了32.68%,Zeta 电位增加了1.68 mV,絮体成长比速率提高了10.57%,当量直径增加了18.79%,沉降速率减少了19.36%,二维分形维数略低。

2)混凝剂的分级投加间隔对沉后水浊度和絮体特性有显著影响,在投加间隔为60 s时,浊度达到最低值,为2.06 NTU,絮体成长比速率和当量直径达到最大值,分别为49.60×10-4s-1和123.0 μm,形成的絮体结构较松散。随着投加间隔的增加,沉后水浊度呈现出显著升高趋势,而絮体的沉降速率和二维分形维数则呈现持续下降趋势。

3)混凝剂的分级投加比对沉后水浊度和絮体特性有一定的影响。分级投加比为4/8,3/9和2/10 时,絮体的平均成长比速率和当量直径达到较高值,分别为46.56×10-4s-1和127.8 μm,而沉降速率和二维分形维数达到较低值,分别为18.10 NTU ⋅min-1和1.88;尽管分级混凝过程形成的絮体结构较松散,但沉后水浊度较低,其中,当投加比为4/8时,沉后水浊度达到最低值,为1.81 NTU,比常规混凝的沉后水浊度低了40.85%。