基于SYSWELD铝合金搅拌摩擦焊数值模拟及试验

2022-08-10王远见宋亓宁包晔峰

王远见,刘 坤,许 楠,宋亓宁,包晔峰

河海大学 机电工程学院,江苏 常州 213022

0 前言

铝合金具有密度小、比强度高等优点,广泛应用于航空航天、交通运输和汽车制造等结构轻量化制造领域[1]。铝合金结构件的制造离不开焊接工艺。目前,铝合金焊接主要采用熔化焊方法,获得的焊缝通常具有气孔、裂纹等缺陷,严重恶化焊接接头的力学性能。1991年英国焊接研究所Thomas[2]等人专门针对铝合金发明的搅拌摩擦焊(Friction Stir Welding,FSW)可在材料熔点以下实施焊接,能有效避免气孔、裂纹等缺陷。当前关于铝合金FSW的研究主要集中在微观组织演变和力学性能优化等方面。在实际工业生产中,通过焊接试验的方法直接获得焊缝组织和力学性能等信息的成本较高,因此数值模拟成为预测焊缝微观组织和力学性能的主要方法[3-6]。FSW过程中热-力耦合关系复杂,而焊接温度场能够直观地反映焊缝温度分布和材料流动情况。通过温度场和材料流动的模拟研究可以进一步了解焊缝微观组织形成机制,对焊接参数的优化及避免缺陷形成具有重要的指导意义。

本研究以6061-T6铝合金为研究对象,采用SYSWELD有限元分析软件对不同工艺参数下焊接的温度场和材料流动进行数值模拟,研究FSW过程焊缝温度分布和材料流动规律。最后进行FSW焊接试验,利用电子背散射衍射(EBSD)技术对焊缝截面不同位置的微观组织进行表征,以验证数值模拟结果的可靠性。

1 有限元模型

1.1 网格划分

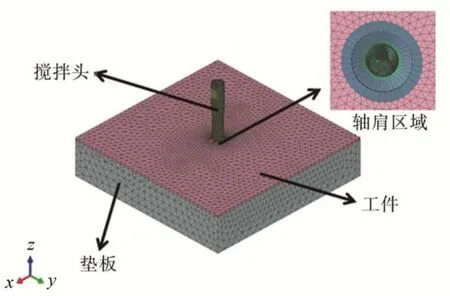

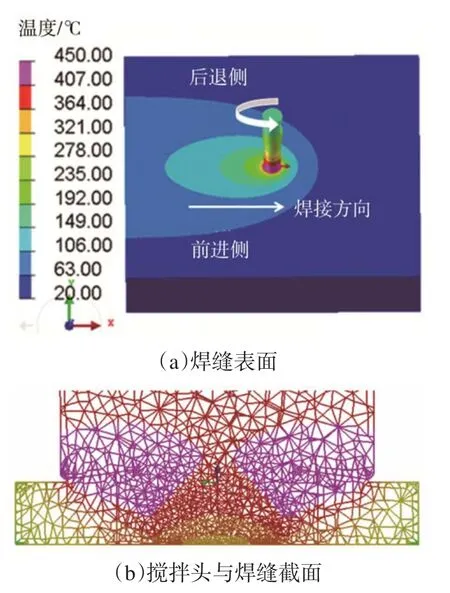

6061-T6铝合金FSW的几何模型和网格划分如图1所示。FSW模型由待焊工件、搅拌头和垫板构成,由于搅拌针与轴肩分别与母材摩擦产热,故轴肩和搅拌针附近的网格划分较为稠密,远离以上区域的网格划分较为稀疏。

图1 有限元网格划分Fig.1 Mesh of finite element model

1.2 仿真计算参数

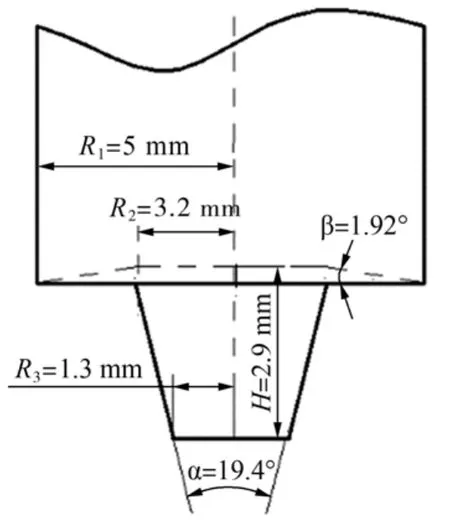

FSW过程中待焊工件的初始温度为室温,散热方式主要为对流散热和热传导。工件与空气为对流散热,散热较慢,散热系数取为25 W/(m2·K);而工件底面与垫板通过热传导散热,散热较快,散热系数取200 W/(m2·K)[7]。同时为了防止工件在FSW过程中发生刚性移动,将工件x、y、z方向速度设置为0。建模仿真所用的搅拌头外形和尺寸如图2所示,加工参数选择为:焊速120 mm/min,下压量0.2 mm,分析搅拌头转速为700~1 000 r/min时的焊缝温度场和轴肩附近材料流动的变化。

图2 搅拌头示意Fig.2 Schematic graph of the tool

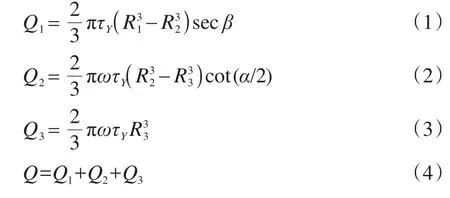

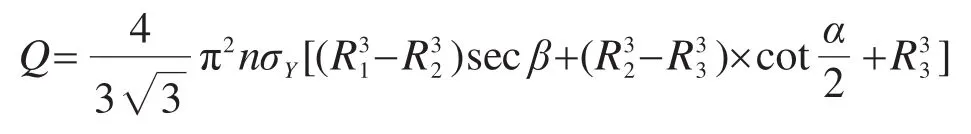

FSW的热输入主要来源于搅拌头和工件之间的摩擦热。FSW过程中的摩擦热是由轴肩、搅拌针以及搅拌针端面与母材摩擦产生的热量组成,分别记为Q1、Q2、Q3[8]

Q为FSW焊接总热输入,将代入上式可得:

式中R1为轴肩半径;R2为搅拌头根部半径;R3为搅拌头端部半径;σY为铝合金屈服强度;τY为屈服剪切应力;n为搅拌头转速;α为锥角;β为轴肩内凹角。

1.3 模拟计算结果

6061-T6铝合金在转速为800 r/min、焊接速度为120 mm/min、下压量为0.2 mm时FSW焊缝表面和截面的温度场分布如图3所示。由图3a可知,焊缝峰值温度为455.4℃,位于搅拌头后方轴肩区域。温度场在工件表面呈椭圆状,且搅拌头前端温度梯度比后方温度梯度大。这是由于待焊母材逐渐进入搅拌区使搅拌头前端温度有所降低,同时搅拌头后方的轴肩对已形成的焊缝有保温作用,因此搅拌头后端区域散热慢。由图3b可知,温度在焊缝截面呈M形分布,且轴肩区域温度比焊缝中心温度高。

图3 6061-T6铝合金FSW焊缝表面和截面的温度场分布Fig.3 Temperature distribution of the surface and the cross-section of the FSW 6061-T6 aluminum alloy joint

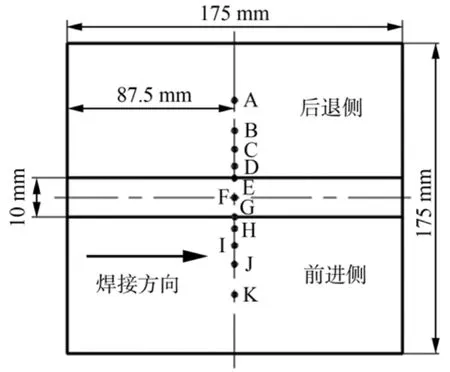

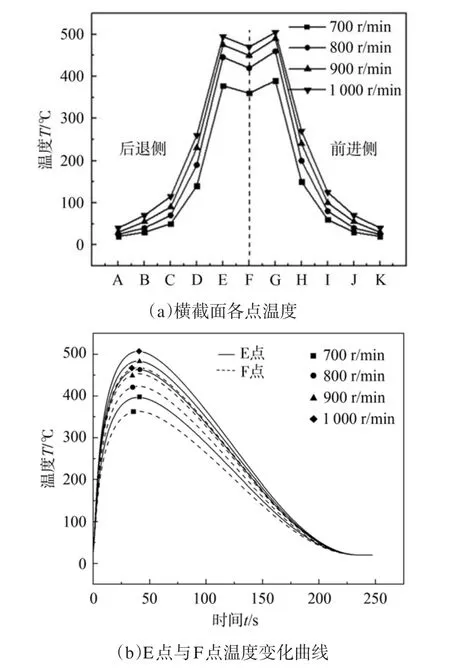

在工件表面垂直焊缝方向取若干点,并记录各点处在不同搅拌头转速条件下的温度变化,如图4所示。不同搅拌头转速下的温度变化曲线如图5所示,可以发现在垂直于焊缝方向温度呈M形不对称分布,轴肩边缘处温度最高,随着距轴肩边缘距离的增加,温度快速下降,且前进侧温度比后退侧温度高。图5b是E点与F点在不同搅拌头转速下温度随时间的变化曲线。当搅拌头经过E点与F点时温度快速升高,达到峰值温度后,由于焊后余热对该点处有保温作用,温度缓慢下降。同时还可以看出随着搅拌头转速的增加,峰值温度逐渐增大。对比E、F两点在不同转速下温度变化曲线,可以清楚地看到F点温度比E点温度低,进一步验证了轴肩温度比搅拌中心温度高。

图4 工件表面温度测量点Fig.4 Selected temperature measurement positions of the workpiece surface

图5 不同搅拌头转速下温度变化曲线Fig.5 Temperature curves with different rotation speed

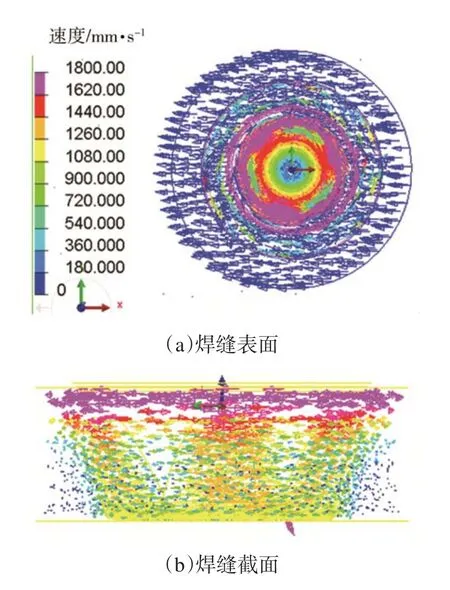

FSW通过高速旋转的搅拌头与母材摩擦产热,温度升高使得搅拌头附近材料受热发生热塑性变形,随着搅拌头的转动母材金属随之发生塑性流动而形成致密的焊缝。焊缝表面和截面处材料的流速变化如图6所示,轴肩表面区域直接和材料接触,其流速最大,远离轴肩范围材料的流速急剧下降(见图6a)。图6b为焊缝横截面流速分布,可以清楚看出厚度方向上与轴肩表面直接接触焊缝流速最大,远离轴肩焊缝流速快速下降。

图6 6061-T6铝合金FSW焊缝表面和截面的流速分布Fig.6 Material flow velocity of the surface and the cross-section of the FSW 6061-T6 aluminum alloy joint

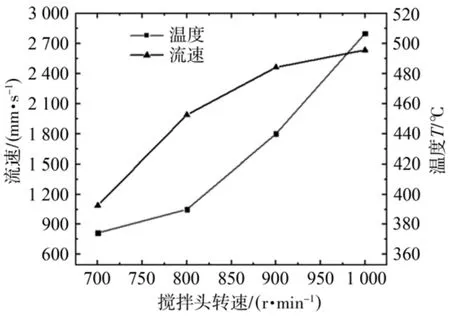

在不同搅拌头转速下焊缝峰值温度和材料流速的变化如图7所示。随着搅拌头转速的增加,焊缝峰值温度逐渐增大,且始终低于母材熔点。另外,材料流速受到搅拌头转速影响较大,且随着搅拌头转速的增加材料流速增大。

图7 不同搅拌头转速下焊缝峰值温度和材料流速Fig.7 Peak temperature and material flow rate with different rotation speed

2 6061-T6铝合金FSW焊接试验

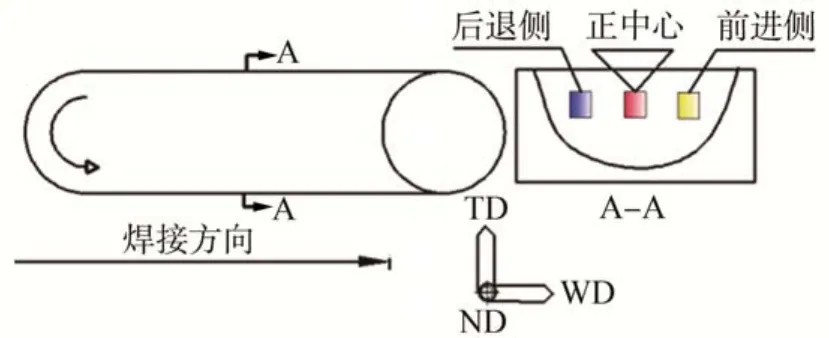

FSW焊接试验母材为3 mm厚A6061-T6铝合金。焊接设备型号为FSW-TS08,搅拌头材料为H13钢。焊接速度为120 mm/min,搅拌头转速分别为700 r/min和1 000 r/min。利用装配有EBSD的场发射扫描电子显微镜对焊缝前进侧、中心和后退侧进行表征和测试。EBSD测试位置如图8所示,图中WD、TD、ND分别表示焊接方向、垂直方向和横截面方向。最后采用TSL-OIM Analysis7.0软件对EBSD数据进行分析和处理,并定义晶界取向差2°~15°为小角度晶界,大于15°为大角度晶界[9-10]。

图8 EBSD测试位置示意Fig.8 Locations of EBSD examination

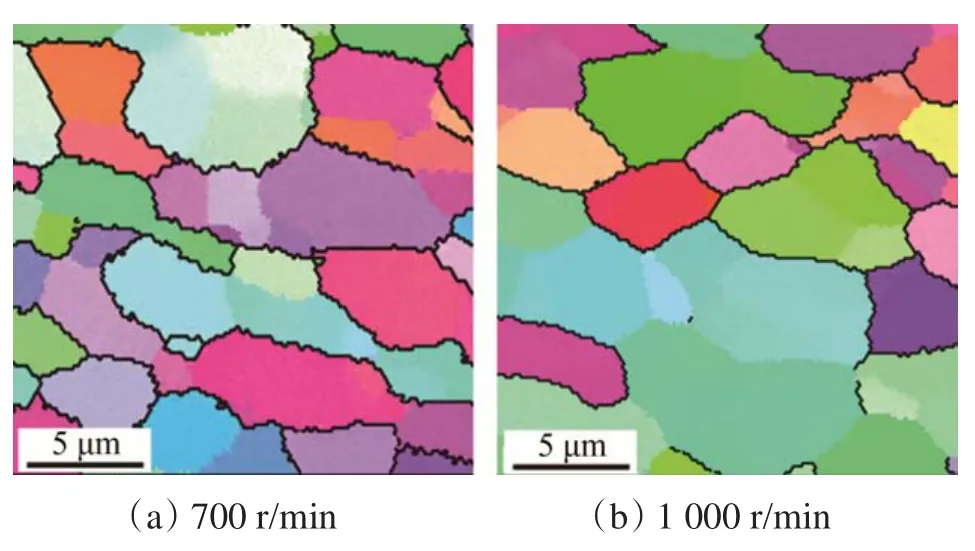

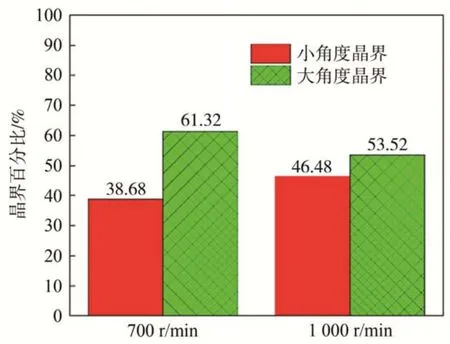

在搅拌头转速为700 r/min、1 000 r/min时焊缝中心的EBSD测试结果如图9、图10所示。利用截线法分别求得搅拌区的平均晶粒尺寸为5.7 μm和8.5 μm,可以发现随着搅拌头转速的增加,平均晶粒尺寸增大。这是因为转速增加使搅拌头与材料之间的摩擦加剧而造成热输入增加,热输入越大,焊缝冷却速度逐渐降低,因此晶粒发生长大。另外,随着搅拌头转速的增加,焊缝受到剪切应力增大,材料流动更为剧烈,造成小角度晶界的比例增大。

图9 不同搅拌头转速下焊缝中心的反极图Fig.9 Inverse pole figure of the weld center with different rotation speed

图10 不同搅拌头转速下搅拌区中心的微取向差分布Fig.10 Misorientation angle distribution of the weld center with different rotation speed

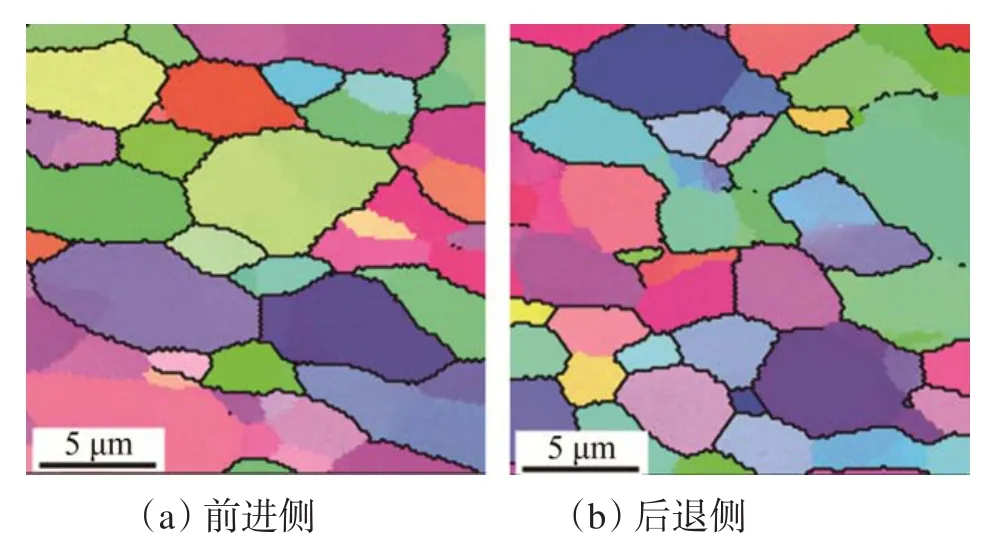

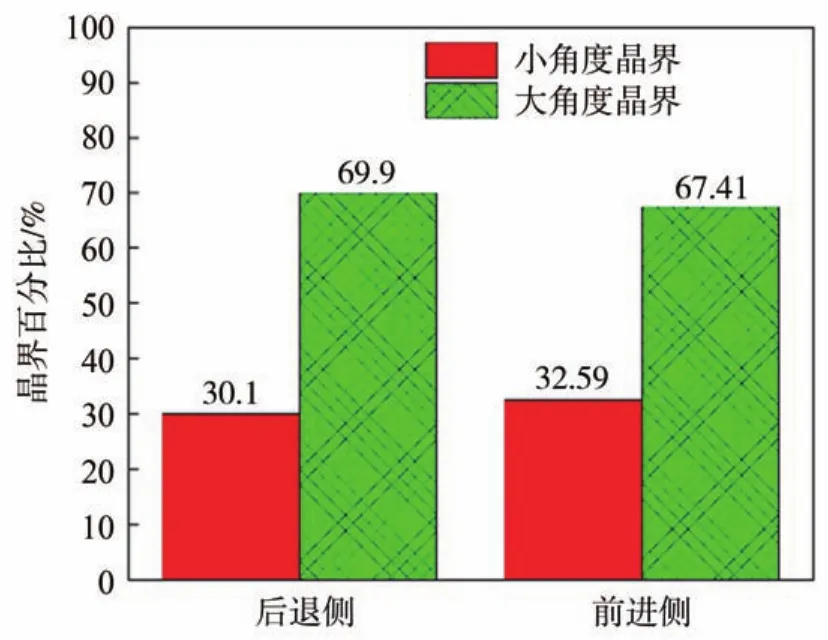

在搅拌头转速为700 r/min时对焊缝前进侧和后退侧进行EBSD测试,结果如图11、图12所示。搅拌头转速一定时前进侧平均晶粒尺寸为6.4 μm,而后退侧的平均晶粒尺寸为5.4 μm,前进侧晶粒比后退侧晶粒大。这是由于前进侧旋转方向与焊接方向相同,而后退侧则相反,导致材料在前进侧的应变速率较后退侧大,且前进侧温度比后退侧高。同时还可以发现前进侧小角度晶界的比例高于后退侧。由上述分析可知,前进侧应变率较后退侧高,在塑性变形的作用下,部分小角度晶界未发生回复而保留下来,使得前进侧小角度晶界组分比例增加。

图11 搅拌头700 r/min的转速下前进侧和后退侧的反极图Fig.11 Inverse pole figure of advancing and retreating side with rotation speed of 700 r/min

图12 搅拌头转速700r/mim时前进侧和后退侧的取向差分布Fig.12 Misorientation angle distribution of advancing and retreating side with rotation speed of 700 r/min

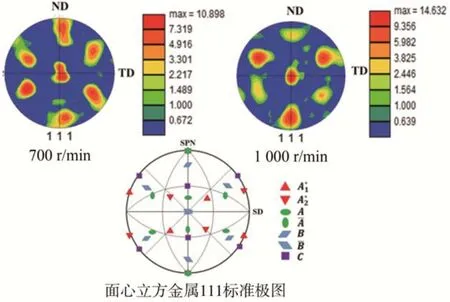

在搅拌头转速分别为700 r/min、1 000 r/min时焊缝中心的{111}晶面极图与面心立方金属中常见剪切织构的{111}标准极图如图13所示。通过与标准极图的对比,发现6061-T6铝合金的焊缝中心呈B型[12]<110>剪切织构,且随着搅拌头转速的增加,焊缝母材织构强度增大。这是由于搅拌头转速增加会使搅拌区塑性变形更为剧烈,材料受到的剪切应力增大。

图13 不同搅拌头转速下焊缝中心的{111}极图Fig.13{111}Pole figures of the weld center with different rotation speed

由前述内容可知,通过6061-T6铝合金的FSW焊接试验观察不同搅拌头转速搅拌区中心以及相同转速下前进侧和后退侧的微观组织变化,发现在不同搅拌头转速下焊缝中心的晶粒尺寸随着转速的增加而变大。结合焊接温度场的模拟结果认为其主要原因是转速增加使搅拌头与材料之间的摩擦加剧从而造成热输入增加,以及焊缝冷却速度减慢导致晶粒发生长大。从{111}极图可以看出,随着搅拌头转速的增加剪切织构强度增强,结合FSW流场的模拟结果可知,搅拌头转速增加会导致焊缝表面材料流速增大,材料受到的剪切应力增加使晶粒的择优取向趋于明显。

综上所述,通过模拟仿真与焊接试验对比分析,发现随着搅拌头转速增加,焊缝温度逐渐升高,材料流动更为剧烈,导致焊缝晶粒长大,并表现出较强的剪切织构。焊接试验验证了数值模拟的可靠性,为后续利用数值模拟技术对焊缝温度场和材料流动进行深入研究提供了参考依据。

3 结论

(1)随着搅拌头转速的增大,焊缝峰值温度增大,最高温度位于搅拌头后方。随着搅拌头转速升高,焊缝材料流动速度增大,在厚度方向上,距离轴肩越近材料流速最大。

(2)焊缝横截面方向温度呈不对称M形分布,最高温度位于轴肩,远离轴肩温度快速降低,且前进侧温度比后退侧高。

(3)不同搅拌头转速下焊缝中心的晶粒尺寸随着转速的增加而变大,小角度晶粒比例增加,剪切织构强度增强;相同搅拌头转速下前进侧晶粒尺寸和小角度晶粒比例较后退侧大。通过观察分析焊核区微观组织晶粒,间接判断焊缝不同区域温度分布,从而验证了数值模拟的可靠性。