极性比对高速方波交流TIG-MIG复合焊电弧稳定性及焊缝成形的影响

2022-08-10陈东升陈茂爱王爱国

陈东升,王 恒,陈茂爱,王爱国

1.中国船舶科学研究中心,江苏 无锡 214082 2.山东大学 材料液固结构演变与加工教育部重点实验室,山东 济南 250061 3.河北岳泓智机科技开发有限公司,河北 衡水 053100

0 前言

TIG焊具有焊接过程稳定、焊缝质量好等优点,但同时存在焊接速度低、熔透能力低等缺点;传统MIG焊生产效率高,但焊接低碳钢和低合金钢时因阴极斑点的跳跃性和黏着性易造成电弧不稳、焊缝成形差等问题,TIG-MIG复合焊接融合了两者的优点,并规避了各自的不足,是一种具有良好应用前景的复合焊方法。

Kanemaru S[1-2]等人研究了不锈钢TIG-MIG复合焊接工艺,发现MIG与直流TIG电弧相互耦合,克服了MIG电弧阴极斑点飘逸现象,显著提高了焊接过程的稳定性,改善了焊缝成形。娄小飞[3-4]等人发现直流TIG和MIG电弧之间电磁力的影响使得耦合电弧压力显著下降,在熔池表面形成的弧坑深度变浅,熔宽变小,熔池中后向液体流速度降低,从而避免了驼峰及咬边的出现。陈姬[5-7]等人通过对直流TIG-MIG复合电弧进行数值模拟计算,发现TIG和MIG电弧之间存在的电磁作用力使得TIG电弧的垂直度增加,TIG电弧的热流密度随之增大,对焊缝成形具有积极意义。杨涛[8]等人发现TIG电弧可以有效加热MIG熔滴,降低焊接飞溅,并促进熔池铺展,从而形成良好的焊缝成形,实现高效优质的焊接。上述研究主要集中于直流TIG电弧与MIG电弧的复合,但这种复合电弧仅仅在TIG电流大于MIG电流的条件下才能保持稳定,采用较小的TIG电流时,电弧稳定性显著变差,焊缝成形质量严重下降,出现驼峰、咬边等焊接缺陷[9]。

方波交流具有正半波和负半波转换速度快、电弧稳定等优点,且通过方波交流脉宽的调节,可以合理地分配钨极与工件之间的热量,产生足够的阴极清理作用,并减少钨极的烧损,达到较大的熔深。高海光[10]对交流TIG-MIG复合焊接工艺进行了研究,在交流TIG电流小于MIG电流的条件下获得了稳定的复合电弧,焊缝成形良好,说明相对于直流TIG-MIG复合焊接,交流TIG-MIG复合焊的工艺窗口增大。但是由于正弦波的两个半波持续时间不可调,且焊接电流正负极性转变时刻电弧稳定性差,因此电弧的耦合效果仍受到限制。而方波交流具有正半波与负半波转换速度快、电流零点过渡区几乎为零、电弧稳定等优点,另外,可以通过调节方波波形的极性比(方波交流中负半波持续时间在一个方波波形周期中所占比例为极性比)来调节两个电弧的耦合效果,因此有必要对其进行深入研究。

本文采用焊接过程参数与图像同步采集系统,同步采集方波交流TIG-MIG复合焊的电压、电流参数及焊接过程图像,对不同极性比下的焊接过程电弧形态及熔滴过渡方式进行分析,研究极性比的改变对焊接过程电弧稳定性和焊缝成形质量的影响。

1 试验设备和方法

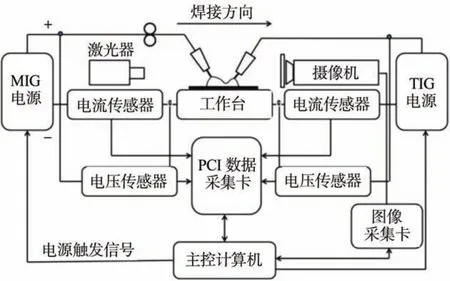

试验采用一台逆变式脉冲MIG电源PULSE MIG-500Ⅲ和一台交直流TIG电源WSME-500TIG,TIG电源选用方波交流模式,方波波形极性比可调。使用自制的焊枪加持装置夹持TIG和MIG焊枪,焊枪的角度、高度及丝极间距可精确调节。利用焊接过程参数与过程图像同步采集系统同步采集两电弧的电流电压、电弧形态和熔滴过渡图像。图像采集利用MV-D1024E-160高速CMOS摄像机配合Micro Enable Ⅳ图像采集卡进行,电弧电流和电压的采集利用霍尔电流传感器和电压传感器配合高速PCI数据采集卡实现。方波交流TIG-MIG复合焊接实验系统结构示意如图1所示。

图1 方波交流TIG-MIG复合焊接实验系统结构示意Fig.1 Schematic of experimental set-up for square wave AC TIGMIG hybrid welding

试验用母材为3 mm厚Q235B低碳钢板。MIG焊采用直流反接,焊丝为直径1.2 mm的H08Mn2Si,喷嘴与工件之间距离16 mm,焊枪倾角70°,采用纯Ar气作为保护气,气体流量16 L/min;TIG焊采用直流正接,钨极与工件间距离为3 mm,焊枪倾角60°,Ar气流量4 L/min。丝极间距为4 mm,焊接速度2 m/min,其他工艺参数如表1所示,通过调节方波交流TIG中负半波持续时间在一个周期所占比例(即极性比)来进行焊接对比试验。

表1 焊接工艺参数Table 1 Welding parameters

2 方波交流TIG-MIG复合电弧行为

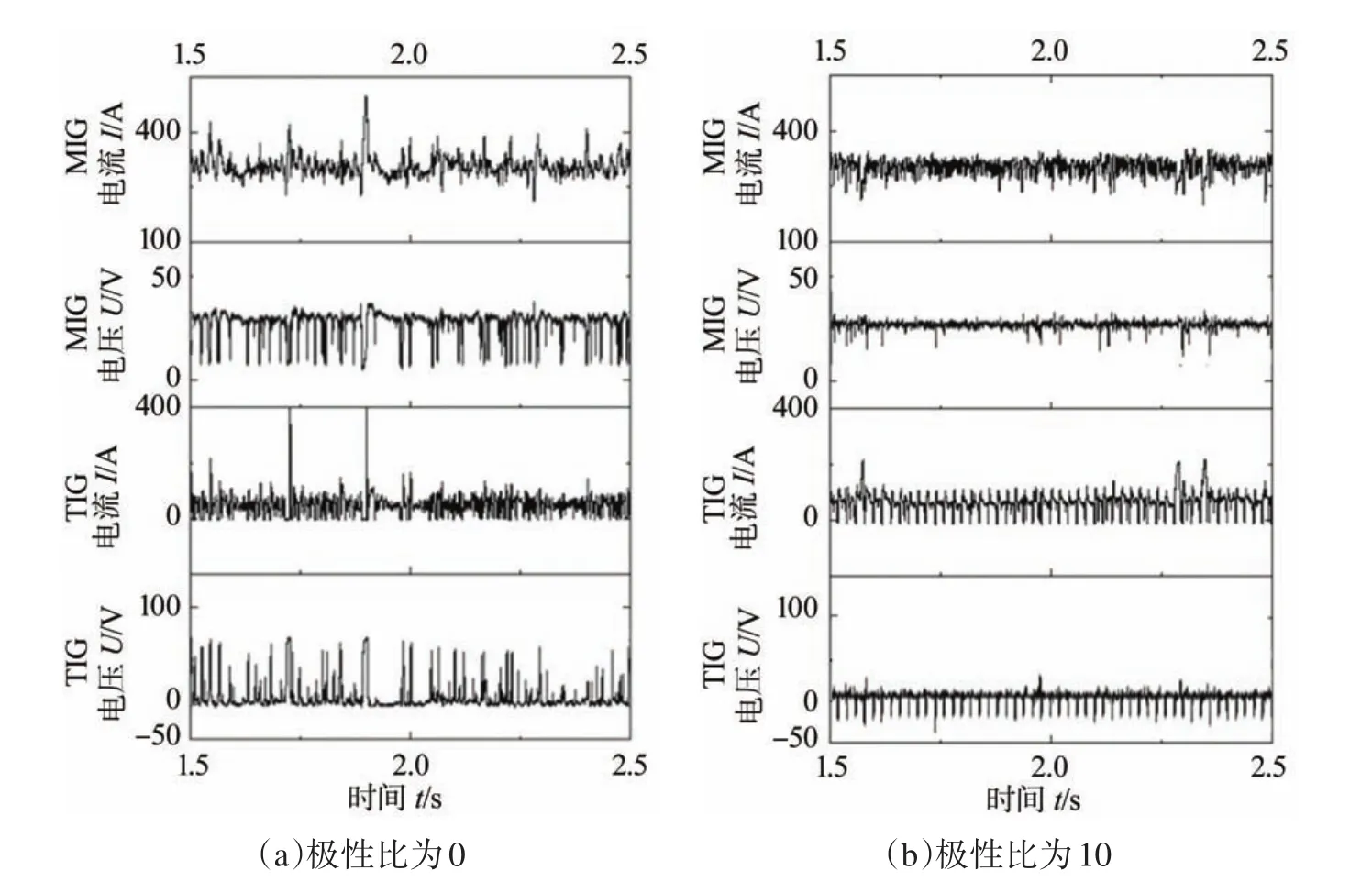

在MIG电流为250 A、MIG电弧电压为26.8 V、方波交流TIG电弧电流为50 A时,不同极性比下的方波交流TIG-MIG复合焊焊接电流及电弧电压波形如图2所示。由图2可知,极性比为0(直流TIG)时,TIG电弧电流波形中出现了很多异常的低点,而对应的TIG电弧电压波形中出现异常的高点,说明出现了断弧现象;极性比为10时,TIG电弧电流及电压波形中几乎没有异常变化点,说明没有断弧现象发生,焊接过程相当稳定。

图2 不同极性比下方波交流TIG-MIG复合焊接电流电压波形Fig.2 Current voltage waveform of the square wave AC TIG-MIG hybrid welding under different polarity ratio

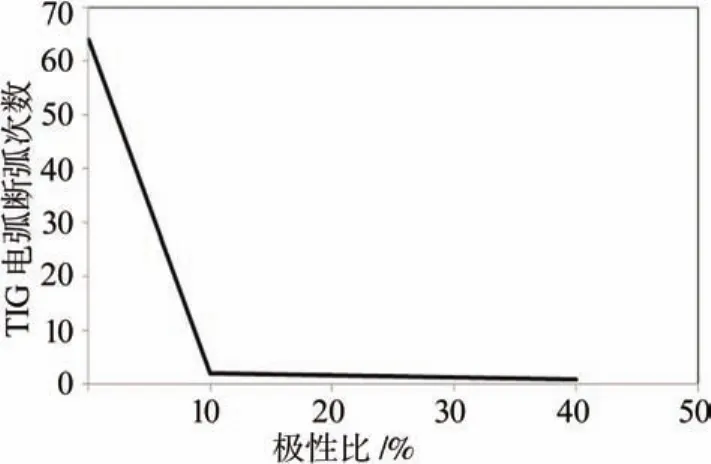

图3为2 s的稳定焊接时间内不同极性比下TIG电弧断弧次数之和。由图3可知,极性比由0(直流TIG)增大到10后,TIG电弧断弧次数由64次急剧减少至2次,而极性比的进一步增大对电弧断弧次数影响不大。这说明利用直流TIG电弧时,小电流下的TIG-MIG复合电弧和焊接过程不稳定,而利用方波交流TIG电弧时,可在很小的TIG电流下获得稳定的TIG-MIG复合电弧和稳定的焊接过程。

图3 不同极性比下方波交流TIG-MIG复合焊接2 s内TIG电弧断弧次数统计Fig.3 Statistical number of TIG arc interruption in 2 s as a function of polarity ratio during the square wave AC TIG-MIG hybrid welding

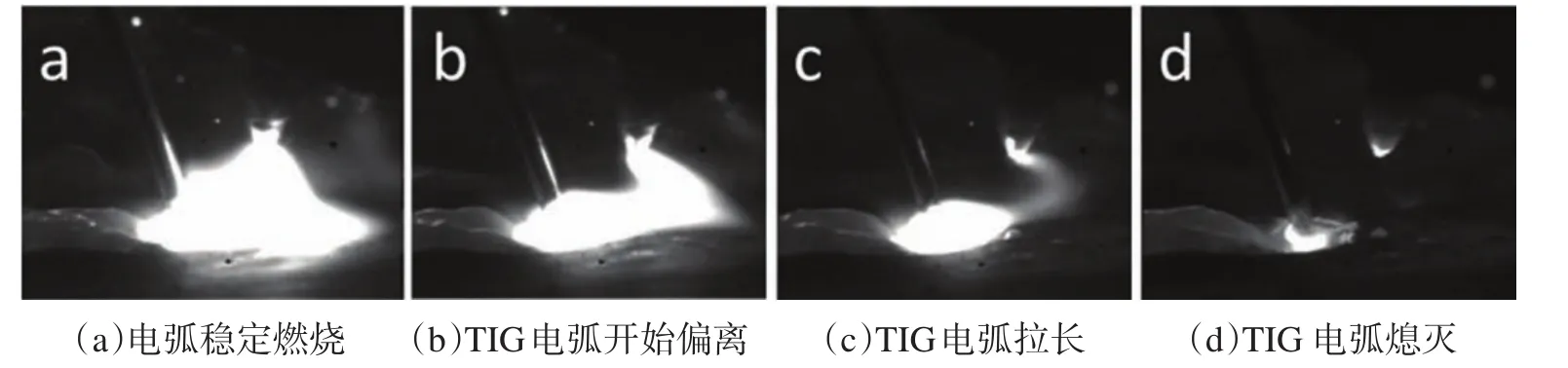

极性比为0时,方波交流TIG-MIG复合焊即为直流TIG-MIG复合焊。由于TIG电弧采用直流正接,而MIG采用直流反接,两者的电弧电流方向相反,两电弧受到相互排斥的电磁力作用。MIG电弧电流较大,电弧挺度高,在电磁排斥力作用下形态改变较小;TIG电弧电流较小,电弧挺度差,在电磁排斥力作用下明显偏离TIG钨极轴线,如图4所示。随着焊接过程的进行,这种偏离可能会逐渐加剧,弧长逐渐增大,增至一定程度后电弧熄灭(见图4d)。

图4 极性比为0时TIG-MIG复合电弧典型形态Fig.4 Arc shape of TIG-MIG hybrid welding at a polarity ratio of 0

极性比为10时,TIG电弧在直流正极性(工件为阳极)半波和直流负极性(工件为阴极)半波之间周期性切换。当波形处于正极性半波时,TIG电弧与MIG电弧之间产生电磁排斥力,TIG电弧有向外侧逐渐偏离钨极轴线的趋势,见图5a、5b。在很短的时间内,TIG电弧由正极性半波切换到负极性半波,MIG电弧与TIG电弧之间产生的电磁吸引力使得TIG电弧又逐渐向内返回至钨极轴线,见图5d。这样TIG电弧不至于过分拉长,几乎不会发生断弧现象。由于正极性半波的TIG电弧电流较大,两个电弧耦合为一体,亮度大。在两个半波之间的切换点附近,TIG电弧亮度开始变低,见图5c;而在负极性半波,由于作为阴极的工件发射电子能力较弱,TIG电流较小,电弧亮度显著较低,但此时TIG并没有断弧,两电弧之间相互吸引的趋势明显,见图5d。

图5 极性比为10时TIG-MIG复合电弧典型形态Fig.5 Arc shape of TIG-MIG hybrid welding at a polarity ratio of 10

3 方波交流TIG-MIG复合焊缝成形

不同极性比下TIG-MIG复合焊的宏观焊缝成形如图6所示。由图可知,极性比为0时,焊缝呈现明显的驼峰焊道特征,与同参数下单MIG焊缝类似,可见小电流直流TIG并不能改善MIG高速焊焊缝成形;当极性比为10时,焊缝整体成形良好,表面光滑均匀,无咬边、驼峰和飞溅等焊接缺陷;随着极性比的增大,焊缝表面光滑程度有所下降,沿焊缝两侧焊趾部位呈现轻微的曲折波动,存在较多的大颗粒飞溅。因此,设置适当极性比可以有效提高焊缝成形质量,极性比为10时焊缝成形最好。

图6 不同极性比下TIG-MIG复合焊缝成形Fig.6 Weld of TIG-MIG hybrid under different polarity ratio

大极性比导致飞溅的原因是焊丝端部液态金属的强烈摆动。交流方波TIG-MIG复合焊接过程中,TIG波形处于正极性半波时,MIG焊丝端部锥状液柱后偏,过渡熔滴向熔池后方过渡。焊丝轴线与焊丝端部锥状液柱轴线形成一定角度α,如图7所示。极性比为0(直流)时,焊丝端部锥状液柱后偏角度最小,为15.5°;极性比为10和40时焊丝后偏角度基本相同,约为42°。这是由于极性比为0时,TIG波形完全处于正半波,MIG过渡熔滴始终保持稳定的后偏的过渡形态;当极性比增大,TIG波形阶段性处于负半波,波形正反极性改变时,过渡熔滴受力改变,摆动幅度增大,后偏角度增大。

图7 TIG电弧为正极性半波时焊丝尖端锥状液柱相对于焊丝轴线的后偏角度αFig.7 Back-deflection angle α of the conical liquid column at the tip of the wire relative to the wire axis when the TIG arc on positive half wave

TIG波形处于负极性半波时,焊丝端部的锥状液柱前偏,与轴线形成一定角度β,如图8所示。极性比为0(直流)时,焊丝端部尖锥液柱持续后偏,不会出现前偏现象,见图7b;极性比为10时,方波波形处于负半波,过渡熔滴沿焊丝轴线过渡,前偏角度为0;极性比为40时,MIG过渡熔滴前偏角度最大,为11.2°。显然,随着极性比的增大,焊丝端部尖锥液柱摆动幅度增大,而过大的摆动幅度易将液态金属抛到熔池之外形成飞溅。

图8 TIG电弧为负极性半波时焊丝尖端锥状液柱相对于焊丝轴线的前偏角度βFig.8 Forward-deflection angle β of the conical liquid column at the tip of the wire relative to the wire axis when the TIG arc on negative half wave

4 结论

针对直流TIG-MIG复合焊仅在TIG电流大于MIG电流的条件下才能保持稳定,热输入相对于MIG焊显著增大的问题,提出了方波交流TIG-MIG复合焊工艺,研究了极性比对焊接过程稳定性和焊缝成形的影响,结论如下:

(1)TIG电弧极性比为0(直流TIG)时,小TIG电弧电流(焊接电流50 A)的TIG-MIG复合焊接过程稳定性差,复合电弧始终处于排斥状态,TIG电弧明显向外偏离钨极轴线,断弧现象严重;极性比为10~40时,复合电弧形态不断扩展和收缩,小TIG电弧电流的方波交流TIG-MIG复合焊接断弧较少,焊接过程稳定。

(2)极性比对方波交流TIG-MIG复合焊焊缝成形影响较大。极性比为0时,小TIG电弧电流的TIG-MIG复合焊焊缝成形质量差,出现驼峰、飞溅等缺陷;而极性比为10时,焊缝整体成形良好,表面光滑均匀,无咬边、驼峰飞溅等焊接缺陷;随着极性比的进一步增大,焊缝表面光滑程度有所下降,焊趾部位呈现明显的波动,且存在较多的大颗粒飞溅。方波TIG电弧与MIG电弧的相互作用势必会对熔池金属流动产生影响,进而影响到焊缝成形,其与熔池金属相互作用的机理有待进一步研究。