基于焊接电源的焊接信息管控系统设计

2022-08-10陈家源王学武范晔平徐德进

陈家源,王学武,范晔平,徐德进

1.华东理工大学 能源化工过程智能制造教育部重点实验室,上海 200237 2.上海广为焊接设备有限公司,上海 200241 3.上海腾焊智能科技有限公司,上海 200241

0 前言

随着德国提出的工业4.0战略,属于“工业4.0”的时代开始来临。未来制造业逐渐向智能化的方向发展,设备互联、人机互联的趋势越来越明显[1]。为了满足现代工业生产新的需求,焊接技术正在逐渐与互联化、计算机控制化的工厂进行融合,正在朝着智能化、信息化的方向发展[2-3]。

焊接过程涉及许多流程,包含许多因素[4]。焊接技术涵盖了多门学科,其中数学、物理等推动了焊接技术智能化、数字化的发展[5]。20世纪70年代,德国、美国[6]、日本[7]等将专家系统和数据库等技术引入焊接领域,而国内的焊接专家系统起步较晚,20世纪80年代我国才开始建立焊接数据库[8]。1988年哈尔滨工业大学、天津大学等多个院校共同开发了焊接专家系统,后续在各个高校、研究院、企业的不断努力下,对各类焊接问题提出解决办法,完善焊接专家系统。2004年重庆大学研究了焊接工艺智能数据库系统,将专家系统工具引入到数据库管理系统中[9],2016年江苏科技大学以知识挖掘为基础,基于模糊知识推理和数值模拟等技术建立了焊接工艺推理设计机制[10],2020年山东大学提出了一种包含精确的几何、尺寸和焊接要求等信息的焊接任务数据模型[11]。如今焊接专家系统已趋于成熟,广泛应用于各个行业[12]。

目前国内外相关企业和高校在不断的进行焊接电源信息管控系统的研究,同时也取得了一定成果,焊接电源信息系统的功能和类型正在不断完善。在智能制造的大背景下,我国的焊接信息系统也在不断趋于成熟,应用于各个行业的焊接信息系统种类越来越多样化,系统的功能模块也越来越丰富,正在逐渐向国外前沿的焊接信息系统靠拢。但是仍存在一些不足,比如每个公司或者机构的研究成果比较独立,研发的焊接信息系统大多只适用于公司内部的产品,缺少普适性,通信协议等也不尽相同,在行业内的整体发展层面上有一定限制。为了解决这一问题,更好地把控生产过程,在焊接过程中对焊接人员和各层级管理人员、焊接电源设备、物料和工艺等相关的数据进行计算、分析、统计和控制,本文基于软硬件设计,研究设计了一套适用于多种焊接电源的焊接信息管控系统。该系统针对工业现场的模拟和数字化焊机的焊接信息进行采集、管理、控制和实时监测,通过把焊接技术、信息技术、通信控制和人员管理的理念相互结合在一起,以焊接技术信息化为目的,对焊机进行集群化管理控制,能够对焊接数据进行采集、监测及追溯,同时可以对焊接人员进行集中管理,从而对焊接过程进行更精确地管控。

1 系统整体结构

系统整体架构如图1所示,由数据采集通信设备、服务器、Web客户端浏览器和移动手持终端组成。数据采集通信设备和上位机系统的设计为该系统的重点。数据采集通信设备与模拟焊机或数字焊机相连,使用对应的通信方式采集焊接参数,再通过采集设备与服务器的通信,将数据传入服务器、存入数据库、显示到Web客户端上,每个焊工在焊接作业开始前使用手持移动终端进行扫码操作,用以记录焊接前后的数据,数据同时会存入数据库,做到焊接责任可追溯。

图1 系统整体架构Fig.1 Overall system architecture

目前远距离无线通信技术主要有Zigbee和Wi-Fi技术,为保证数据的传输更加稳定和安全,系统数据采集通信设备与上位机系统之间采用Wi-Fi通信技术。设计了两个数据收发模块,分别用来将接收到的焊接过程中产生的数据进行解析然后发送。由于模拟焊机和数字焊机的特性不同,与其相连的采集盒硬件模块也不同,但是通信方式统一采用Wi-Fi通信。

焊接电源、采集模块、手持终端的连接方式为一对一对一,焊工需要作业时在采集模块上刷IC卡以记录对应焊工的ID信息,使用每位焊工唯一的ID信息来记录对应的操作信息;采集模块将采集到的信息通过数据收发模块处理后,保存至数据库,同时上传至云端;管理人员可以使用现场终端监测整个焊接过程的参数,也可以对焊工进行各个维度的管理,如每个焊工的资质、权限等。

2 数据采集模块

本文基于模拟和数字化焊接电源的信息采集,以及焊接人员管理这两部分进行研究。

(1)焊接信息采集。由于模拟焊机没有外部数字接口,只能采集到电流和电压这两个模拟量参数,所以送丝速度等数据需要进行估算得知。而数字化焊机有数字通信接口,如USB接口、网口、串口、CAN接口等,可以直接从焊机上读取送丝速度、焊丝直径和材质、气体流量等参数,不需要通过采集模拟量来进行另外的计算。

(2)焊接人员的管理。通过给每位焊工分发IC卡和唯一的ID信息,可做到焊接任务的精准发布以及焊接记录可追溯,真正做到人员管理的高度统一。

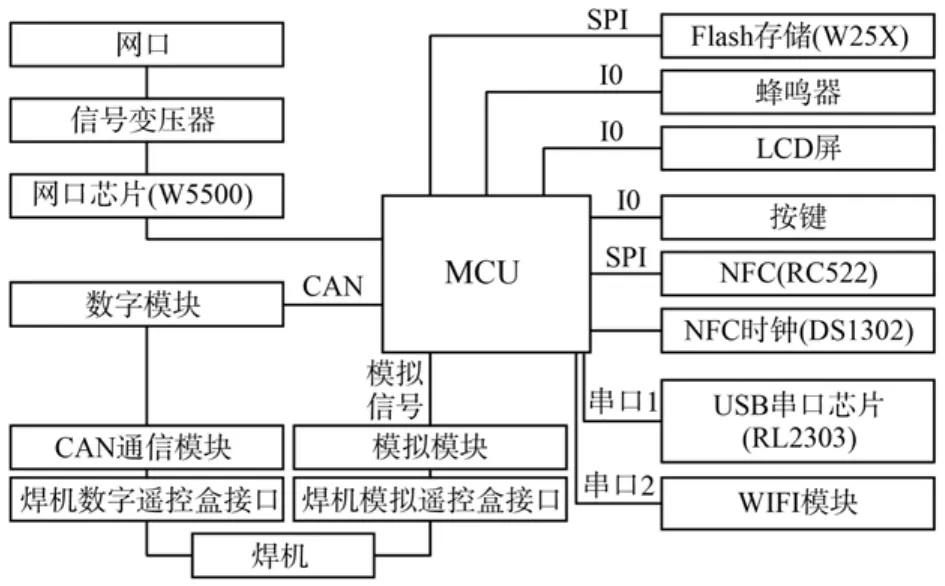

为满足工业现场模拟焊机和数字焊机混用的场景,实现采集焊接数据并发送到云端系统,再对参数进行分析、处理和显示等功能,设计了一种可以与模拟焊机和数字焊机分别适配的数据采集模块,为了最大程度简化采集设备的电路设计,设备采用一块主板连接一块焊接数据采集模块的方式,其中主板是相同的,焊接数据采集模块根据模拟焊机和数字焊机分别设计,总体框图如图2所示。

图2 焊接电源与采集模块的连接Fig.2 Connection block diagram of welding power supply and acquisition module

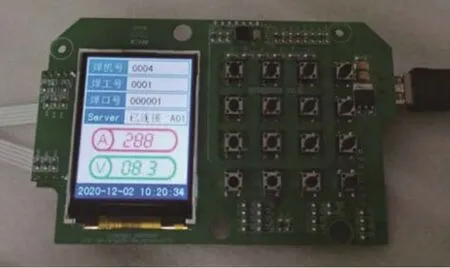

如图2所示,采集模块包括键盘输入、USB信息转换、屏幕显示、NFC读卡、网口转接、信号转换等功能,并且区分了模拟模块与数字模块。其中中央处理器选择的是STM32F103系列的单片机,具有低成本、低功耗、高稳定性、高集成度等特性[13]。采集模块如图3所示,LCD屏显示的信息包含了电压、电流、采集模块编号、焊工IC卡号等基础信息,按键可用来配置或查看IP地址、通信方式等信息。提供了USB接口可为采集模块供电或者植入相应的程序。WIFI模块选择MARVEL8801模块芯片,用来与上位机软件通信。设计的采集模块如图3所示。

图3 采集模块Fig.3 Physical drawing of acquisition module

3 系统上位机软件

3.1 软件整体架构

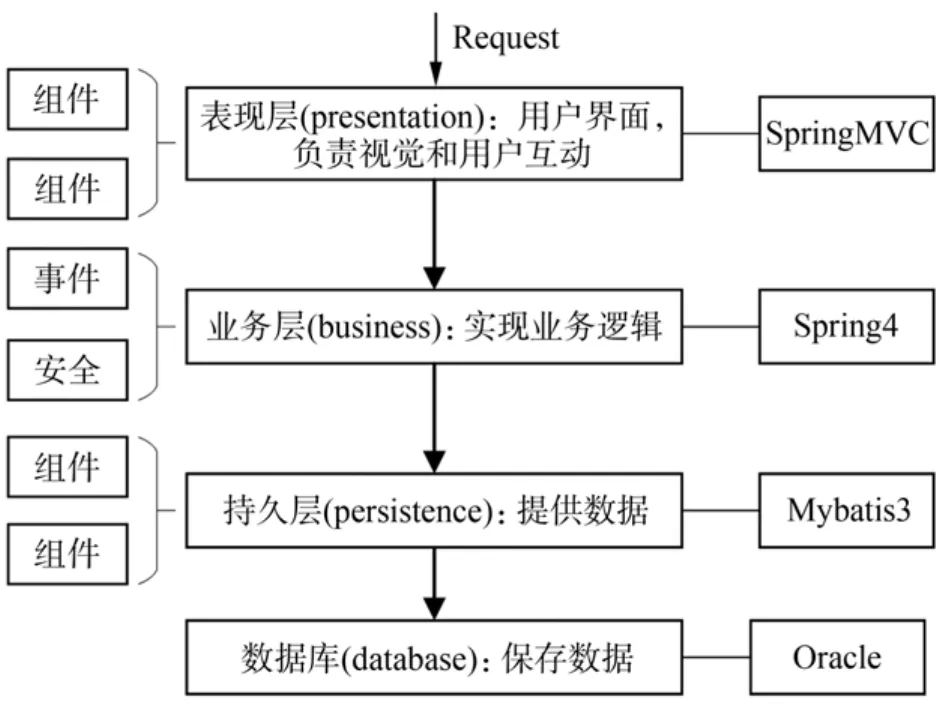

上位机系统软件采用SSM框架,即Spring+Spring MVC+MyBatis的整合框架,将系统整体分为四部分:View层、Controller层、Service层和dao层[14]。系统采用java语言开发,全面实现B/S结构,软件整体框架如图4所示,分为四部分:表现层、业务层、持久层和数据库。表现层通过Spring MVC实现,负责与用户的信息交互,其视图由HTML及JS等前端技术实现;业务层由Spring4实现,负责后台业务逻辑的实现;持久层由MyBatis3实现,负责提供数据;数据库选择Oracle,负责保存数据。

图4 软件整体框架Fig.4 Overall software framework

3.2 软件的功能模型分析

为了将相关信息系统化、有条理地进行展示,对系统的功能模型进行具体的分析和设计,即把采集设备、焊接电源、焊工、用户和实时展示界面等相关信息进行菜单化的分类,一共分为生产设备管理、生产过程管理、系统配置管理、设备监控管理和大屏展示管理五大模块,总体功能及各个模块之间的小功能划分如图5所示。

图5 系统功能模块划分Fig.5 System function module division

(1)生产设备管理用于规范化管理设备,可以对设备实施编组、编号,管理跟踪设备的维护保养信息,包括采集模块管理、焊机设备管理、维修记录管理。

(2)生产过程管理用来集中生产过程中的管理工艺规范及对焊工的统一管理,包括焊工管理、焊缝管理、焊机设备管理、生产工艺管理。

(3)系统配置管理对系统的用户及角色等进行统筹管理,对车间组织机构进行统一的管理,用户可根据公司自身情况建立公司、生产车间、班组的管理网络架构,该模块包括用户管理、角色管理、组织机构管理。

(4)设备实时监控模块实时统计焊机的工作状态和焊接参数,能够统计开机/待机/关机/故障的焊机设备,并且可实时输出焊机的工作电压及电流。

(5)大屏展示管理模块用来管理数据可视化界面,使焊接重要参数更加清晰直观的展示给用户。

进入系统后,主页面为数据可视化界面,包含需要展示的重要信息,如焊工状态及工作时间、焊材消耗量、设备使用率等,此页面也可以进行全屏展示,如图6所示。

图6 数据可视化主页面Fig.6 Data visualization main page

同时展开左侧子模块也可查看各类信息,如在生产数据统计模块下可查看各个车间班组的设备信息、焊接时间等,如图7所示。

图7 生产数据统计模块Fig.7 Production data statistics module

在实时监控模块中,使用曲线图可直观地查看焊机的实时工作状态以及工作中的实时电压、电流等数据,如图8所示。

图8 实时焊接曲线图界面Fig.8 Real time welding curve interface

3.3 数据库功能

(1)实时采集数据管理。对于模拟焊机和数字焊机,在开机状态下,通过采集设备采集到的电流、电压等参数,会不断向数据库传送数据进行数据的插入,通过语句判断数据类型并按照时间序列写入不同的表,为后续分析、查询等提供数据支撑。

(2)系统手动录入。对于焊工信息、焊机信息、焊材信息、组织机构信息、焊机工艺规范信息、账户角色分配、用户权限分配、手持终端IP地址等基础信息,需要手动录入系统,可以进行查询和增加、删除、修改等操作。

(3)手持终端数据管理。对工票二维码和工艺二维码信息进行管理,在焊工点击“开始任务”后,判断数据类型存入不同的表中,再通过MQTT协议将数据取出来,把任务参数通过采集设备下发给焊机;点击“结束任务”之后,修改数据任务表中的时间和状态,最后存入系统的实时表。数据库各表划分如图9所示。

图9 数据库各表划分Fig.9 Division of database tables

4 系统移动手持终端

手持终端即远程监控设备,每个焊工在进行焊接作业前都需要使用手持移动终端扫描焊接数据相关的二维码,对焊工在焊接过程中产生的焊接数据进行分析统计,以及任务下发。基于安全性,每个手持终端有唯一的IP地址,这些IP地址需要手动录入数据库,手持终端与采集盒、焊机一一对应,界面如图10所示。

图10 手持终端界面Fig.10 Interface diagram of handheld terminal

手持终端使用平板电脑在Chrome浏览器中运行写好的程序,即可通过公司内部局域网打开相应的页面。通过打开摄像头,扫描对应的二维码获取工票和工艺信息,得到数据后显示在对应的表格中,如图11所示。只有当获取到工票和工艺信息后,才可以点击“开始任务”,当焊工点击“开始任务”时,就开始记录焊接时间,若获取到扫描出来的信息,则把页面中所有的数据(包括工票、工艺信息)存入数据库,并且通过相应的语句判断数据类型然后存入不同的表中;接着把数据发送到数据收发模块二,通过数据收发模块二将数据下发到采集设备,采集设备将数据下发到焊机,同时数据收发模块二将数据传入数据库的实时表,用来统计什么时候开始任务。当焊接完成时,焊工点击“结束任务”,首先更新数据库任务表中的状态和时间,把状态从开始改为完成,并且记录任务完成时间;然后通过mqtt将数据发送给数据收发模块二,数据收发模块二把任务数组清空,等待下一次任务的到来,最后把数据存入实时表,至此完成一次焊接任务。

图11 扫描二维码后获取的焊接信息Fig.11 Welding information obtained after scanning QR code

5 结论

本文实现了一种功能相对完善的焊接信息管控系统,系统把多个焊接工人和焊接电源有条理化地纳入信息化管理的同时,对焊接产生的参数进行各个维度的统计分析,并进行数据报表的拉取。系统实现了对于模拟焊机和数字焊机的统一管理,通过数据采集模块,使所有焊接电源都纳入统一管控,对于模拟焊机也能进行最大程度的管理和数据的采集。系统同时具备了完善的报表输出等功能,结合数据可视化界面的实现,系统可以根据用户需求向大屏幕动态输出多种展示内容,即实现输出针对班组、人员、焊机等的信息报表,让焊接数据更能一目了然。经过系统测试和实际应用,表明了系统的实用性。未来在数据库优化以及手持终端功能拓展方面仍有许多工作要做。