用草酸从白钨矿中配合浸出钨试验研究

2022-08-09徐利华李琳琳

徐利华,李琳琳

(1.无锡工艺职业技术学院,江苏 宜兴 214206;2.江苏省陶瓷材料与工艺工程技术研究开发中心,江苏 宜兴 214206)

随着高品位黑钨矿资源的日渐枯竭,白钨矿(CaWO4)资源受到重视[1]。相较于黑钨矿,从白钨矿中提取钨的难度相对较大[2-3]。目前,主要采用氢氧化钠或碳酸钠蒸压分解工艺处理白钨矿[4-19]。用碱浸出白钨矿,反应需在高温、高压和高浓度碱液条件下进行,设备要求较高。高温碱蒸压工艺也存在可溶性钠盐排放问题。酸法浸出因对矿石品位要求较低,同时渣量少、流程短、对设备要求相对较低等特点而受到关注[4-9]。工业上,曾用盐酸浸出白钨矿,但浸出过程中白钨矿颗粒表面会形成一层钨酸水合物薄膜,导致盐酸扩散受阻从而减缓了反应速率,钨浸出率较低[10-13]。虽然通过降低矿石粒度、加大盐酸用量、改用盐酸-乙醇体系[14]等方法可以提高浸出速率,但这些方法在一定程度上增加了生产成本、提高了对设备的要求(耐强酸反应设备),也增大了环境污染风险[15-16]。采用盐酸-磷酸配合浸出白钨矿,适宜条件下,钨浸出率可达98%[17-18];而采用硝酸-磷酸体系浸出白钨矿精矿,同样有优异效果[19];但这些方法仍存在一些问题需要解决。

草酸与白钨矿反应可形成可溶性配合物H4[WO3(C2O4)H2O],使钨进入溶液,不存在因生成钨酸水合物薄膜而阻碍反应进行问题,有利于钨的浸出。试验研究了用草酸浸出白钨矿精矿,探讨了浸出反应机制及动力学模型,以期为白钨矿的开发提供可供选择的方法。

1 试验部分

1.1 试验原料、试剂与设备

试验用白钨矿精矿取自江西赣州某冶炼厂,XRF分析结果见表1,XRD分析图谱如图1所示。矿石中,S、Fe、Cu主要以硫化物形式存在,而W、Ca主要物相为CaWO4、CaCO3。

图1 白钨矿的XRD图谱

表1 白钨矿主要元素组成 %

试剂:草酸(≥99.5%),分析纯,国药集团化学试剂有限公司;水,去离子水。

试验仪器与设备:集热式磁力搅拌器(DF-1,江苏荣华公司),循环水真空泵(SHB-Ⅲ,郑州长城科工贸有限公司),X射线荧光光谱仪(XRF,ADVANTX Intellipower 4200,ThermoFisher公司,美国),X射线衍射仪(XRD,SMART APEX,AXS公司,德国),电子显微镜(SEM,mLA650F,FEI公司,美国),X射线能谱仪(EDS,NEPT-UNETEXS-HP,EDAX公司,美国)。

1.2 试验方法

试验在烧杯中进行。烧杯中加入一定量草酸溶液,取一定质量矿石加入其中,将烧杯放入预设温度的水浴锅中,开启搅拌。反应达设定时间后,用真空抽滤瓶进行液固分离,滤渣烘干后称重,分析渣中钨质量分数,计算钨浸出率。

2 试验结果与讨论

2.1 用草酸从白钨矿精矿中浸出钨

2.1.1 浸出温度对浸出的影响

草酸浓度2 mol/L,液固体积质量比40 mL/1 g,浸出时间4 h,浸出温度对钨浸出率的影响试验结果如图2所示,浸出渣的XRD图谱如图3所示。由图2看出:随温度升高,钨浸出率升高;温度为95 ℃时,钨浸出率达98.73%。由图3看出,浸出渣的主要物相为CaC2O4·H2O和SiO2,已没有明显的含钨化合物,表明浸出效果较好。

图2 浸出温度对钨浸出率的影响

图3 不同浸出温度下浸出渣的XRD图谱

2.1.2 草酸浓度对浸出的影响

浸出温度95 ℃,液固体积质量比40 mL/1 g,浸出时间4 h,草酸浓度对钨浸出率的影响试验结果如图4所示,浸出渣的XRD图谱如图5所示。

图4 草酸浓度对钨浸出率的影响

图5 不同草酸浓度条件下浸出渣的XRD图谱

由图4看出:随草酸浓度增大,钨浸出率升高;草酸浓度为2.5 mol/L时,钨浸出率达97.98%。由图5看出:浸出渣中主要物相为CaC2O4·H2O和SiO2,浸出基本完全。草酸浓度较低时,酸量较少,部分矿石颗粒未能参与反应,钨浸出率较低;随草酸浓度增大,反应更加充分,钨浸出率明显升高。综合考虑,确定草酸浓度以2.5 mol/L为最佳。

2.1.3 反应时间对浸出的影响

草酸浓度2.5 mol/L,液固体积质量比40 mL/1 g,浸出温度95 ℃,浸出时间对钨浸出率的影响试验结果如图6所示,浸出渣的XRD分析结果如图7所示。

图6 浸出时间对钨浸出率的影响

图7 不同浸出时间条件下浸出渣的XRD图谱

由图6看出:随反应进行,钨浸出率提高;反应4 h后,再延长反应时间,钨浸出率变化不大,表明此时反应已接近平衡。由图7看出:浸出渣中CaC2O4·H2O、SiO2特征峰逐渐增强,成为浸出渣的主要物相。

2.1.4 液固体积质量比对浸出的影响

草酸浓度2.5 mol/L,浸出温度95 ℃,浸出时间4 h,液固体积质量比对钨浸出率的影响试验结果如图8所示,浸出渣的XRD分析结果如图9所示。由图8看出:随液固体积质量比增大,钨浸出率提高;液固体积质量比增大至60 mL/1 g时,钨浸出率提高至98.93%,接近完全浸出。固液体积质量比增大,浸出液黏度降低,两相扩散速度加快,反应速率加快;继续增大液固体积质量比,钨浸出率虽还可提高,但会增加草酸消耗,且不利于后续溶液处理。综合考虑,确定液固体积质量比以60 mL/1 g为宜,此条件下,浸出渣的主要物相为CaC2O4·H2O和SiO2。

图8 液固体积质量比对钨浸出率的影响

图9 不同液固体积质量比条件下浸出渣的XRD图谱

2.2 浸出反应原理

草酸浸出白钨矿(CaWO4)过程中,CaWO4与H2C2O4发生反应生成CaC2O4·H2O和H2WO4(式(1)),而后H2WO4又与H2C2O4反应形成配合物H4[WO4(C2O4)H2O](式(2));而H4[WO4(C2O4)H2O] 为水溶性化合物,存在于浸出液中。总反应如式(3)所示。

(1)

(2)

(3)

2.3 浸出反应动力学

2.3.1 浸出反应动力学模型

草酸浸出白钨矿的反应为典型的液-固反应,可以采用收缩核模型来描述两相界面上的反应过程。

化学反应控制模型,

(4)

内扩散控制模型,

(5)

混合反应控制模型,

(6)

表2 不同温度下,浸出反应速率常数k1与相关系数

图10 不同温度下钨浸出率与时间的关系

—■●—▲图11 65 ℃条件下反应动力学方程与时间的关系

图12 不同温度下,与t之间的关系曲线

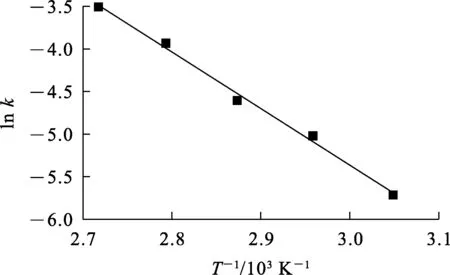

2.3.2 反应表观活化能

根据Arrhenius[20]公式:

(7)

(8)

式中:k—反应速率常数,min-1;A—指前因子;Ea—反应表观活化能,kJ/mol;R—摩尔气体常数,8.314 J/(mol·K);T—热力学温度,K。

图13 浸出反应的Arrhenius曲线

3 结论

根据Arrhenius公式,求得反应表观活化能为55.27 kJ/mol,反应动力学方程为