下行床入口分布器的计算流体力学模拟研究

2022-08-09刘文明袁起民

刘文明,袁起民

(中国石化石油化工科学研究院,北京 100083)

下行床是一种高效流化床反应器,采用气固顺重力场向下流动方式,具有气固停留时间短、轴向返混少和近似平推流的特征,作为催化裂解反应器具有潜在优势,因此受到了广泛关注[1-3]。但是,下行床反应器存在气固初始接触较差、床层颗粒浓度过低等问题,导致反应转化率低,限制了其推广应用[4]。为了增加下行床床层颗粒浓度(颗粒增浓),提高气固接触强度,许多学者[5-9]进行了深入研究,结果发现下行床入口分布器性能[4,10]是影响气固物流均匀接触和颗粒增浓的关键因素之一。

陈丙瑜等[11]对比了单管式(侧吹式、文丘里式)和多管式下行床入口分布器的性能,结果发现单管侧吹式和多管式入口分布器的气固接触效率较低。程易等[12]发现非对称的进料方式会导致下行床入口段出现偏流现象;为克服这一现象,开发了轴对称式单管入口分布器,其气固接触效果良好。但是,单管进料时,下行床内会形成高速射流区,对装置运行扰动较大。因此,魏飞等[13]设计了多管溢流式气固分布器,该分布器将气固两相分别从不同入口引入下行床,从而获得较好的径向分布。

当固体颗粒循环量(Gs)较大时,可能会堵塞细管,进而影响下行床颗粒增浓[4]。钱震等[14]基于强湍流分散机制设计了下行床入口分布器,该分布器可以在高颗粒循环量下实现气固快速均匀分布,但其底部的密相床层处于鼓泡床或湍动床状态,可能会产生气泡堵塞颗粒的下料管。朱丙田等[15]采用类似的密相床层和单管式下料管,结合逆流、错流剂/油的初始接触,提高了初始接触效率。Liu等[16]开发了漏斗式入口分布器,利用锥形漏斗段的预加速实现颗粒增浓,并参考Bi等[17]提出的高密度提升管反应器的标准,提出了高密度下行床的标准,即颗粒循环量大于200 kg/(m2·s),且床层平均固含率达到5%。Chen Hengzhi等[18]在漏斗进口结构下方增设了一个柱形预加速段,当FCC催化剂的颗粒循环量在258 kg/(m2·s)时,床层平均固含率达到10%。Wang Chengxiu等[7]将多管式和漏斗式结构相结合,在多管式分布器下方增加了锥形漏斗结构,其最高颗粒循环量达到了创纪录的700 kg/(m2·s),但其漏斗出口处的横向多孔进气结构对下行颗粒形成剧烈扰动,不利于平推流反应。

尽管下行床入口分布器可以增加颗粒浓度,但往往难以兼顾颗粒的均匀分布。随着颗粒循环量的增加,下行床层内轴向浓度梯度不断增大。基于此,笔者依据高密度下行床物流流动机制,提出一种下行床新型入口分布器,并参考下行床结构曳力模型[17],利用计算流体力学(CFD)软件模拟下行床反应器轴向流动过程,考察不同气速(Ug)和颗粒循环量下的下行床轴向固含率分布变化,以及气速和颗粒循环量对床层颗粒增浓的影响。

1 下行床入口分布器的结构及模拟设置

1.1 入口分布器结构

设计的下行床新型入口分布器结构和对比文献[7]入口分布器结构如图1所示,其中后者是目前颗粒循环量最高的入口分布器。由图1可知,新型入口分布器和文献[7]入口分布器均为圆筒形对称结构,上部为圆柱形,下部为锥形。由图1(a)可知,文献[7]入口分布器中部设置有密封板,密封板与直筒型溢流管相连,在密封板上方设置气体分布板,气体分布器底部设置112个通气孔用于通入原料气体。颗粒从入口分布器顶部进入分布器壳体,由流化气体流化后,经直筒型溢流管流入分布器下方;原料气体通过分布器底部通气孔沿切向进入分布器内,与流化的气固相混合后进入下行床反应器进行反应。

图1 文献[7]入口分布器和新型入口分布器的结构示意

由图1(b)可知,新型入口分布器壳体的内腔被沿径向设置的密封板分隔为上下两个部分:上部为流化区,下部为气固混合区。密封板上有多个用于连通流化区和气固混合区的文丘里管式溢流管。溢流管上端的外壁与壳体之间沿径向设置有向上开孔的第一气体分布板,流化气体进口设置于第一气体分布板的下方;溢流管下端的外壁与壳体之间沿径向设置有向下开孔的第二气体分布板,原料气体进口设置在第二气体分布板的上方。颗粒从入口分布器顶部进入分布器流化区,在流化气体作用下进行预分布,然后通过文丘里管式溢流管加速下行,进入分布器锥形漏斗段的气固混合区。文丘里管式溢流管设计能够削弱射流影响,有利于颗粒均匀分布于气固混合区。原料油气进入分布器后可以沿轴向进入气固混合区,从而避免流化气对催化剂颗粒的径向扰动。预分布后的气固两相进行混合并加速进入下行床反应器内。

1.2 模拟设置

下行床流体力学特性模拟的关键因素之一是曳力模型的选择。传统曳力模型基于流体均相假设,没有考虑非均匀介尺度结构的影响,导致模拟的准确性较差[9,19],因此必须优选新的曳力模型进行模拟。本课题组前期研究开发了下行床结构曳力模型[19],其模拟准确性较高。因此,利用计算流体力学软件Fluent 19.0,通过User Defined Function(UDF)将传统Gisdaspow模型[20]和自研结构曳力模型分别与欧拉双流体模型耦合,对下行床反应器进行二维模拟,运用颗粒动理学理论(KTGF)计算固相压力封闭两相流中的动量方程。

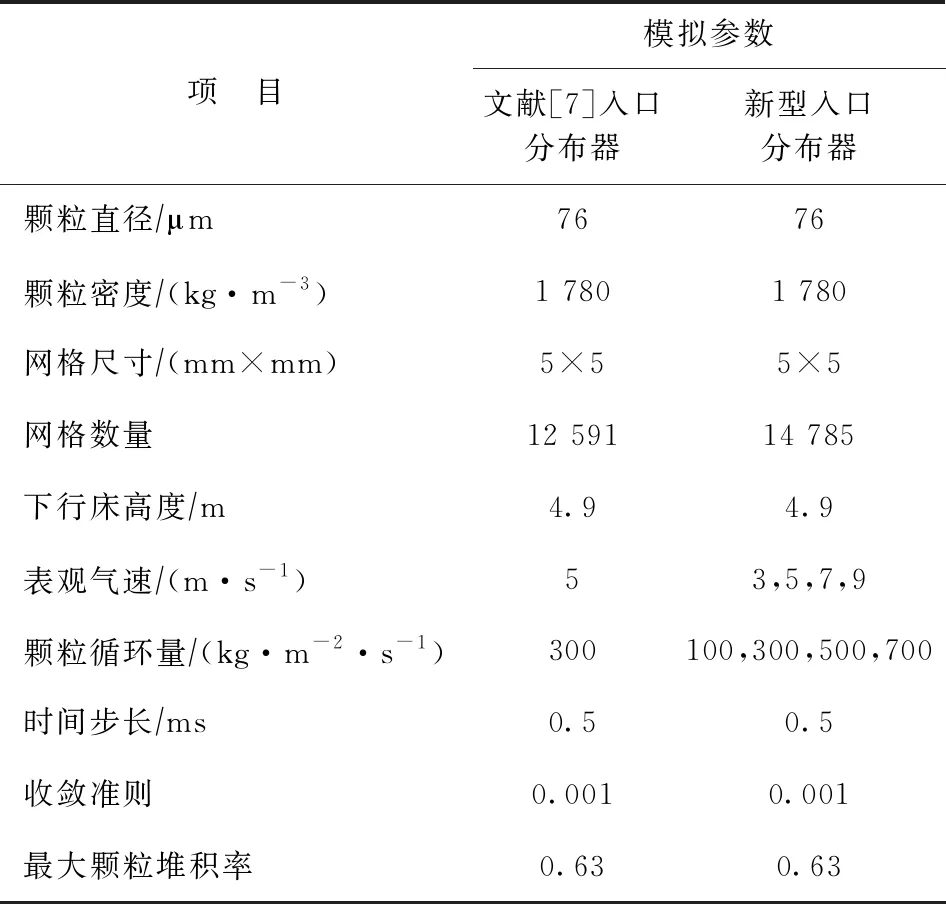

为了节省计算时间,对下行床反应器和入口分布器采用二维网格模拟方法进行网格划分。以入口分布器底部和下行床顶部的连接处为基点,向下为下行床正方向。气体和固体的入口均设置为“速度入口”,其中流化气体设置为最小流化气速,原料气速通过表观气速换算得到。下行床底部出口采用“压力出口”,设置为标准大气压。气体采用无滑移的边界条件,固体采用部分滑移的边界条件。模拟的物理时间为20 s,在10~20 s之间进行统计平均后用于后续数据分析,表1给出了详细的模拟参数,模拟对比数据采用文献[7]中的试验数据。模拟计算得到的轴向固含率和床层平均固含率由Fluent软件中Surface Integrals直接导出。

表1 下行床流体力学特性模拟参数

2 结果与讨论

2.1 模型验证

在气速为5 m/s、颗粒循环量为300 kg/(m2·s)条件下模拟下行床轴向固含率的分布,结果见图2。对比采用Gidaspow曳力模型[20]与结构曳力模型[19]的模拟结果可知,采用Gisdaspow曳力模型模拟的固含率低于试验值,而采用结构曳力模型模拟的固含率与试验值[7]具有更好的一致性。这是因为Gisdaspow曳力模型是基于均相假设推导的,忽视了非均匀介尺度结构对曳力的影响,过高地计算了曳力系数,因而导致模拟的床层固含率较低;而结构曳力模型充分考虑了下行床内聚团相和分散相的非均匀介尺度结构,模拟结果具有更好的准确性。

图2 不同曳力模拟的下行床轴向固含率对比结果

2.2 入口分布器对比

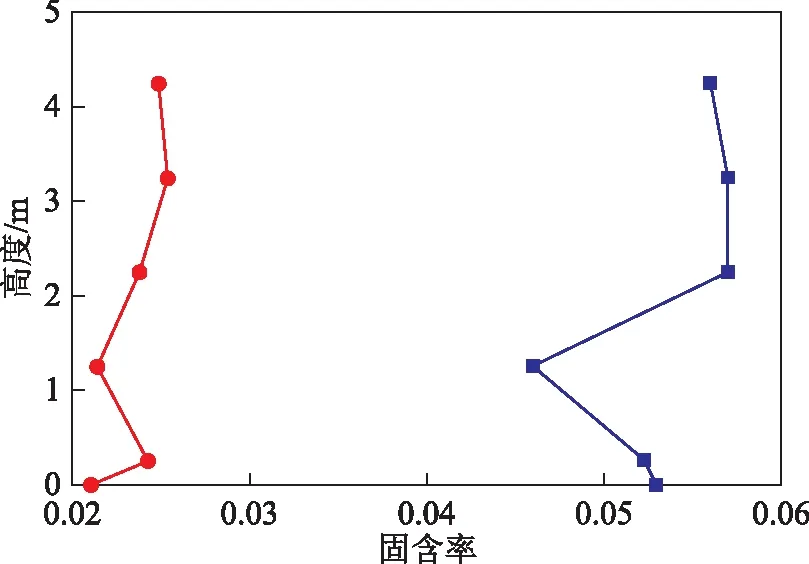

在气速为5 m/s、颗粒循环量为300 kg/(m2·s)条件下模拟采用不同入口分布器的下行床轴向固含率的分布,结果如图3所示。从图3可以看出,与采用文献[7]入口分布器相比,采用新型入口分布器的下行床轴向固含率分布更均匀。两种入口分布器的分布性能不同主要因为其存在结构差别:①进气方式不同,文献[7]入口分布器采用切向进气方式,这种进气方式可起到松动颗粒作用,有利于下行固体颗粒的流化,但增加了颗粒径向迁移的剪切力,增大径向扰动。新型入口分布器采用气固并流进气方式,固体颗粒和气体经分区预分布后,再进入分布器下部并流,向下混合均匀,在减少扰动的同时加速了颗粒在气固混合区的流动。②溢流管结构不同,文献[7]入口分布器的溢流管采用常规圆管,新型入口分布器的溢流管采用文丘里管,更有利于削弱射流现象[11]。③底部锥形漏斗结构不同,新型入口分布器的锥形漏斗更长且倾角更大,配合其中段向下的进气方式,形成了长空间预加速段,使颗粒在进入下行床前实现了初始混合和预加速,从而缩短了达到充分发展段的时间和长度。综上所述,新型入口分布器通过整体优化设计,一方面保证了气固两相均匀分布,另一方面促进颗粒流动很快达到恒速阶段,因此更有利于气固两相形成平推流化态。

图3 不同入口分布器模拟的下行床轴向固含率对比结果

2.3 气速和颗粒循环量对轴向固含率分布的影响

下行床反应器的轴向固含率分布主要由气速和颗粒循环量决定,分别考察气速和颗粒循环量对下行床轴向固含率分布的影响。在固定颗粒循环量为300 kg/(m2·s)时,不同气速下采用新型入口分布器的下行床轴向固含率分布如图4所示;在固定气速5 m/s时,不同颗粒循环量下采用新型入口分布器的下行床轴向固含率分布如图5所示。从图4可以看出,在相同颗粒循环量下,下行床轴向固含率随着气速增大而降低。从图5可以看出,在相同气速下,下行床轴向固含率随着颗粒循环量增加而提高。通过对比不同颗粒循环量和气速的变化可以看出,颗粒循环量对床层轴向固含率分布的影响更为明显,模拟规律与Liu等[16]的实验结果一致,证明了模拟结果的可靠性。此外,当颗粒循环量为300 kg/(m2·s)时,轴向固含率分布较为均匀;当颗粒循环量为700 kg/(m2·s)时,轴向固含率出现一定程度的波动。这可能是因为颗粒循环量增大破坏了气固两相作用力的平衡关系,较高的颗粒循环量增加了床层颗粒分布的非均匀性[21],并加剧颗粒聚集物形成;进而,颗粒聚集物的非均匀变化影响气固相间的曳力、重力相互平衡关系,从而造成床层固含率的波动。

图4 不同气速的下行床轴向固含率对比结果

图5 不同颗粒循环量的下行床轴向固含率对比结果

在不同颗粒循环量和气速条件下,采用新型入口分布器的下行床轴向固含率均呈现较好的分布性能,说明入口分布器的新型结构具有良好的操作弹性。而气固两相采用常规入口分布器后,存在一段轴向浓度梯度较大的加速段,经加速后再进入充分发展段,通常颗粒循环量越大则轴向浓度梯度越大。当颗粒循环量达到700 kg/(m2·s)时,文献[7]中入口分布器的加速段为0~2.5 m;而通过新型入口分布器构建的锥形漏斗气固混合区,实现了颗粒的预加速,缩短了达到恒速流动的时间和长度,缓冲了颗粒在下行床入口处的聚集,因此削弱了入口段的轴向浓度梯度。同时,气固两相经分区分布后,由于气固混合区较宽且较长,对于不同的操作条件都有良好的适应性,因此操作弹性较好。

2.4 床层平均固含率分布

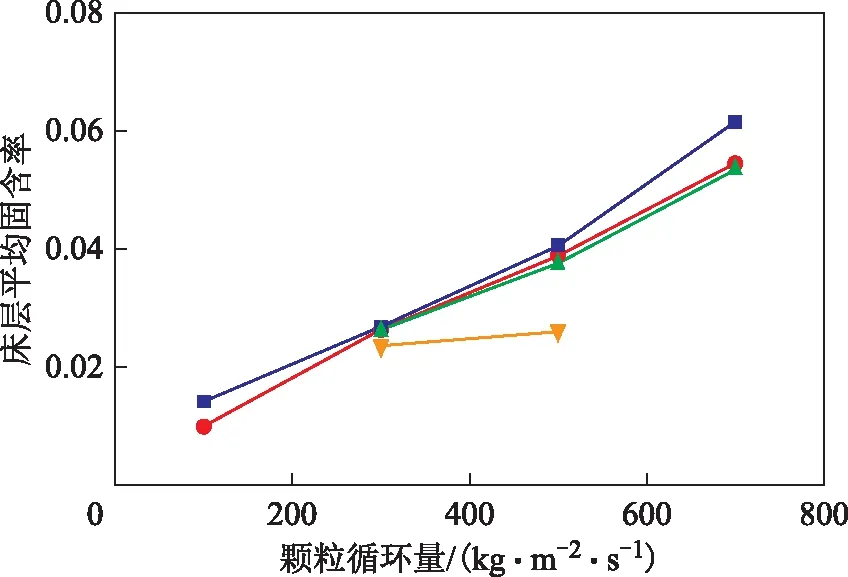

为进一步考察气速和颗粒循环量变化对颗粒增浓的影响,比较了不同气速和颗粒循环量下的下行床床层平均固含率变化,其中床层平均固含率为床层颗粒体积与整个床层体积之比。在不同颗粒循环量下,当气速为3~9 m/s时,采用新型入口分布器的下行床床层平均固含率分布如图6所示;而在不同气速下,当颗粒循环量为100~700 kg/(m2·s)时,采用新型入口分布器的下行床床层平均固含率分布如图7所示。从图6可以看出:当颗粒循环量一定时,床层平均固含率随着气速增大而逐渐降低,但气速对床层平均固含率的影响程度有限;相比之下,当颗粒循环量较高时,气速对床层固含率的影响更为明显;当颗粒循环量不同时,床层平均固含率的差异较大。

图6 不同颗粒循环量的下行床床层固含率对比结果

从图7可以看出:在一定气速下,随着颗粒循环量的增加,床层平均固含率增大;颗粒循环量对不同气速下床层平均固含率影响程度不同,与高气速相比,低气速下的床层平均固含率受颗粒循环量的影响更为明显。整体而言,不同气速下的床层平均固含率变化趋势相近,说明气速对床层平均固含率的影响较小。这是由于调节气速的主要目的是调控颗粒流动速度,当调节气速时,床层平均固含率的变化范围很小,说明颗粒流动速度变化幅度不大,因此调节气速难以起到调节颗粒流动速度的作用。该结果与气速、颗粒循环量对轴向固含率影响规律一致,当气速和颗粒循环量改变相近倍数时,颗粒流动速度变化幅度低于颗粒循环量的变化幅度,因此颗粒循环量对颗粒增浓的影响更为明显。Wang Chengxiu等[7]通过大量试验,也得到相似的结论,说明调控下行床颗粒浓度的关键是调节颗粒循环量。

图7 不同气速的下行床床层固含率对比结果

3 结 论

将结构曳力模型应用于下行床入口分布器的设计,通过对文献入口分布器进行CFD模拟计算,证明结构曳力模型的准确性较传统曳力模型更高。

利用CFD软件模拟对比了新型入口分布器和文献[7]入口分布器的分布性能,发现新型入口分布器由于采用了文丘里式溢流管、气固两相并流加速、较长且较宽的锥形漏斗段设计,使下行床反应器中颗粒轴向浓度梯度分布削弱,轴向固含率分布更为均匀。

与文献[7]入口分布器相比,在不同气速和颗粒循环量下,新型入口分布器的轴向固含率分布均更均匀;同时,在高颗粒循环量下,气速对床层固含率的影响更明显;在低气速下,颗粒循环量对床层固含率的影响更明显。整体而言,相较于气速的变化,颗粒循环量的变化对下行床颗粒增浓影响更显著。