连续重整高密度催化剂PS-的工业应用试验

2022-08-09罗重春

罗 重 春

(中国石化九江分公司,江西 九江 332000)

近年来,随着我国汽油质量标准的不断升级,以及化纤行业对芳烃需求的快速增长,国内催化重整(简称重整)装置产能大幅增长[1]。截至2021年底,国内已投产的连续重整装置达到115套,总加工能力近140 Mt/a。新建连续重整装置朝大型化方向发展,而部分已投产装置由于规模较小,生产成本高于大型装置,因此,这些装置对于扩能改造的需求十分迫切。连续重整装置扩能改造后,在高空速下运行时可能存在催化剂“贴壁”的风险[2],导致催化剂流动不畅以及催化剂积炭过高等一系列问题。采用高密度催化剂可以使发生贴壁时的临界流量增加,从而增加装置的贴壁余量,进而防止“贴壁”现象发生。其次,随着企业炼油向化工转型步伐的加快,连续重整装置反应苛刻度提高,导致副反应增加,目标产物选择性降低[3]。高密度催化剂通过提高单位体积的活性位点,有利于降低反应温度,减少副反应的发生,从而提高目标产物选择性。同时,高密度催化剂相对低的反应温度减少了燃料消耗,也是石化行业降低碳排放的有效手段之一 。由此可见,高密度催化剂对连续重整装置扩能改造和适应炼油向化工转型具有重要意义。

目前,连续重整高密度催化剂的技术主要掌握在国外公司手中,并已实现了工业应用[4]。随着市场对高密度催化剂需求的提升,开发国产连续重整高密度催化剂,对打破国外技术垄断,实现国产连续重整催化剂系列化[5-7]具有重要意义。中国石化九江分公司(简称九江石化)芳烃装置建成投产后芳烃原料缺口较大,2021年4月对1.2 Mt/a连续重整装置进行扩能改造,开展了中国石化石油化工科学研究院(简称石科院)开发的PS-Ⅷ高密度催化剂的首次整装工业应用试验,开工后装置加工能力及各项指标均达到改造目标。

1 PS-Ⅷ催化剂基本物性

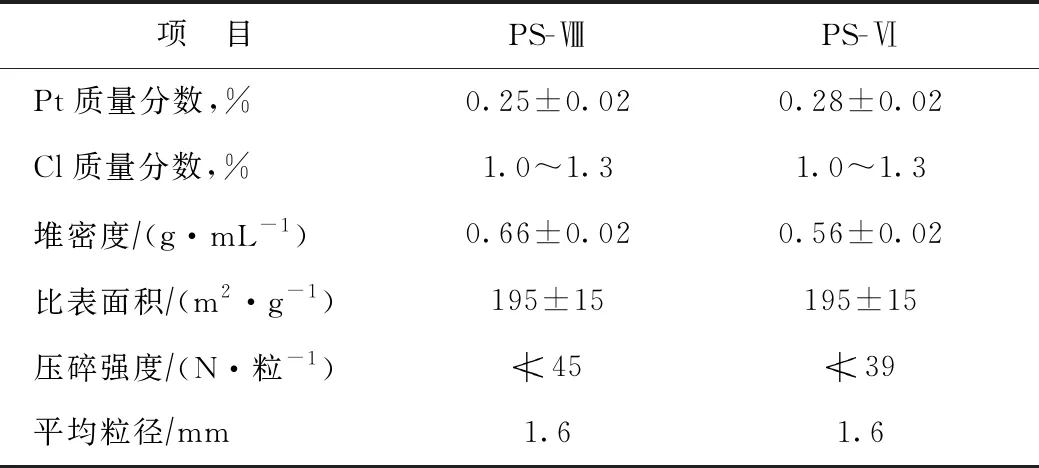

连续重整高密度催化剂PS-Ⅷ通过优化载体结构、调控助剂与Pt中心的相互作用、优化金属功能与酸性功能,提高了活性和选择性,降低了积炭速率,保持了持氯能力强的特点。PS-Ⅷ与PS-Ⅵ(常规密度)催化剂物性对比如表1所示。从表1可以看出:PS-Ⅷ与PS-Ⅵ的比表面积及平均粒径相近;与PS-Ⅵ相比,PS-Ⅷ催化剂铂含量降低,但由于PS-Ⅷ堆密度较PS-Ⅵ高17.9%,故其单位体积催化剂上的铂质量较PS-Ⅵ高5%,即单位体积催化剂上的活性金属量增加。

表1 PS-Ⅷ与PS-Ⅵ催化剂基本物性对比

2 九江石化连续重整装置概况

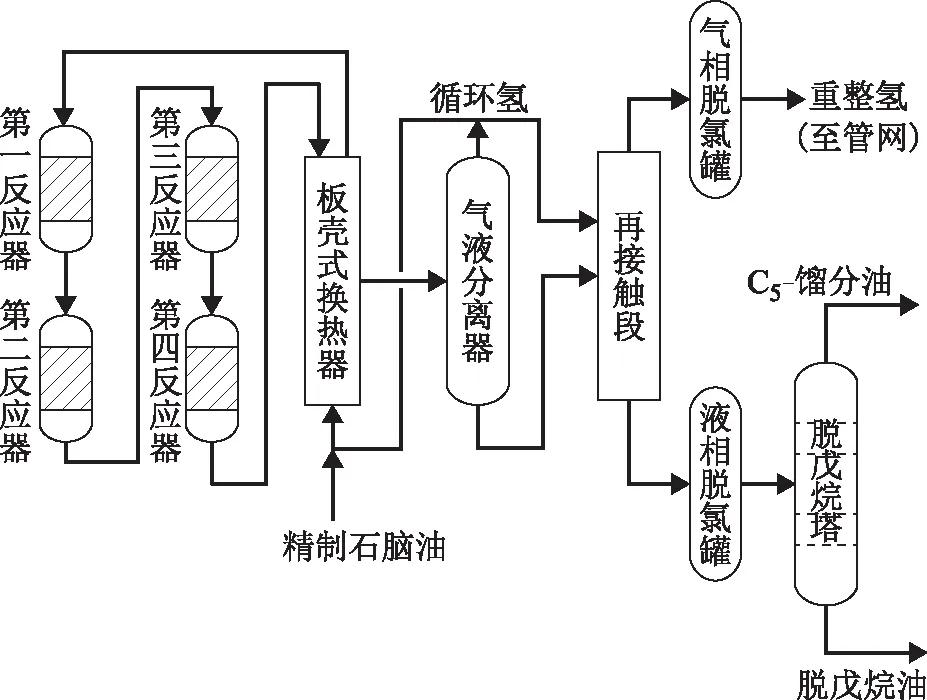

九江石化连续重整装置建成投产于2012年,采用中国石化SLCR超低压连续重整成套工艺技术[8],以混合石脑油为原料,生产高辛烷值汽油调合组分、重整氢气和液化气等产品。装置包括1.0 Mt/a石脑油加氢单元、1.2 Mt/a重整单元和1.135 t/h催化剂再生单元,连续重整反应、再接触及产物分馏部分工艺流程示意见图1。

图1 连续重整工艺流程示意

催化剂再生由烧焦段、氧氯化段、焙烧段和还原段构成。烧焦区循环气体经过换热冷却及干燥脱水后实现“干、冷”循环,进入再生器的循环气含水量低,可以减缓催化剂的比表面积降低速率,延长催化剂的使用寿命[9]。

2021年4月九江石化全厂停工检修期间完成了连续重整装置的扩能改造,主要包括第四反应加热炉改造、各分馏塔更换高效塔盘、增设重整氢增压机等,4台重整反应器(分别简称一反、二反、三反和四反)、重整循环压缩机及再生器未做改动。扩能后的重整装置生产规模达到1.5 Mt/a,催化剂再生能力达到为1.338 t/h,在此基础上开展连续重整高密度催化剂PS-Ⅷ的工业应用试验。

3 催化剂装填及料位标定

表2为重整装置各部分催化剂装填量。从表2可以看出,由于PS-Ⅷ堆密度增大,各反应器催化剂装填量较使用PS-Ⅵ催化剂时均有增加,总装填量较PS-Ⅵ多17.6%,与堆密度增大17.9%相当。

表2 连续重整装置催化剂装填数据

更换高密度催化剂后,因催化剂堆密度改变,对各料斗料位进行了重新标定,各料位仪辐射计数率与使用常规密度催化剂时基本一致,说明催化剂密度改变对辐射的吸收率影响不大。更换高密度催化剂后,闭锁料斗装料时间、卸料时间均有不同程度变化,对闭锁料斗运行参数进行了必要的调整。

4 反应系统及再生系统开工

4.1 反应系统开工

采用PS-Ⅷ高密度催化剂的连续重整装置开工过程与使用常规密度催化剂时相同:反应系统经氮气置换、氢气置换和气密试验合格后,四合一炉点炉升温;开工精制油分析合格后,各反应器入口温度升至370 ℃,按105 t/h进料量向重整反应系统投料,进油后以(20~30)℃/h的速率向480 ℃升温,进行催化剂的脱水干燥和操作调整,当日产出合格产品。当重整循环气中水体积分数小于200 μL/L、硫化氢体积分数小于2 μL/L时,提温至490 ℃;当重整循环气中水体积分数小于50 μL/L时,提温到正常苛刻度下运转。

重整投料后,启动重整进料注氯泵和注硫泵,向重整反应系统注入硫化剂和氯化剂,并根据循环气中微量水和硫化氢含量调整注氯量和注硫量。

4.2 再生系统开工

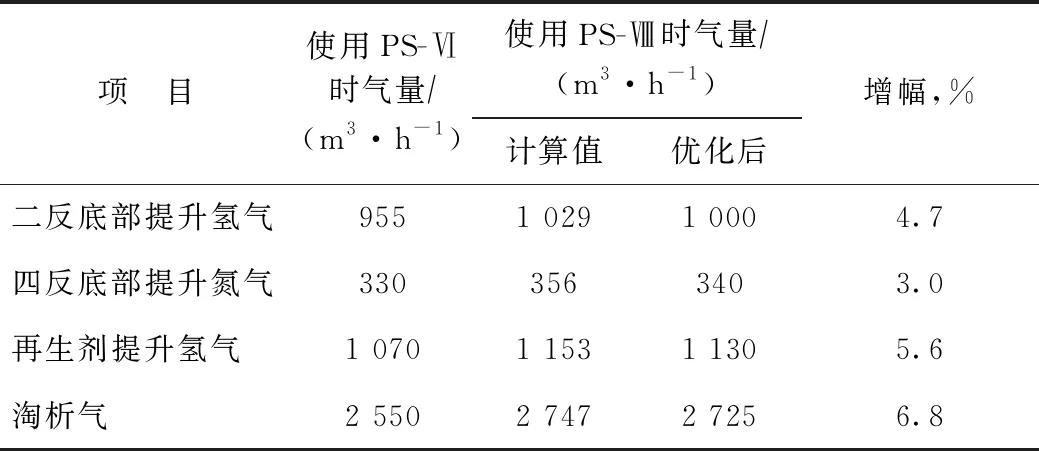

装置开工前对催化剂循环提升系统进行了必要的调试,根据PS-Ⅵ催化剂运行期间的提升气量、淘析气量和催化剂堆密度的变化,计算确定了提升气量和淘析气量。重整反应系统进油后,逐步建立催化剂循环,并对相关参数进一步优化。使用PS-Ⅷ与PS-Ⅵ催化剂时的提升气量、粉尘淘析气量对比如表3所示。

表3 催化剂提升气量和淘析气量

从表3可以看出:换用PS-Ⅷ催化剂后,各提升气量较上周期使用PS-Ⅵ催化剂时提高3.0%~6.8%;启动粉尘淘析系统初期,当淘析气量与上周期(2 550 m3/h)相同时,整颗粒比例低于5%,逐步将淘析气量提至2 800 m3/h,粉尘中整颗粒比例达到20%以上;装置运行过程中逐步优化淘析气量,当淘析气量降至2 725 m3/h时,粉尘中完整颗粒可以达到20%~30%。

催化剂碳质量分数达到3%以上时,检查重整反应系统、催化剂循环系统参数控制正常后,启动催化剂黑烧。检查再生催化剂样品无黑芯且碳质量分数小于0.2%后,催化剂由黑烧转白烧。至此,反应系统及再生系统顺利完成开工,装置进入正常生产阶段。

5 运行分析

更换PS-Ⅷ高密度催化剂后,装置运行稳定,负荷能够达到改造能力。为验证PS-Ⅷ催化剂的应用效果,对装置运行数据进行分析,加工负荷、原料性质取与上周期PS-Ⅵ催化剂运行期间相近数据进行对比。

5.1 反应原料

表4为重整进料油性质。从表4可以看出,使用PS-Ⅷ和PS-Ⅵ时的原料油密度(20 ℃)分别为732.6 kg/m3和732.2 kg/m3,硫、氯、氮等杂质含量在控制指标以内。在原料组成方面,使用PS-Ⅷ和PS-Ⅵ时的重整进料中C5组分质量分数分别为2.75%和2.61%,较设计值0.43%分别高2.32百分点和2.18百分点。当重整原料初馏点较低时,进料中含有较多的C5组分,而C5组分在重整反应过程中无法转化为芳烃[10],不仅造成能耗增加、装置有效处理能力降低,还会使重整循环氢纯度、重整生成油辛烷值和C5+液体收率下降,并造成催化剂积炭量增加。同时,使用PS-Ⅷ和PS-Ⅵ时的重整进料中C6链烷烃质量分数分别为12.67%和10.29%,较设计值4.37%高5百分点以上。C6链烷烃在重整反应过程中的脱氢环化反应速率远小于较大碳数的链烷烃,较高含量的C6链烷烃会使芳烃产率降低。使用PS-Ⅷ和PS-Ⅵ时原料的芳构化指数(环烷烃+芳烃质量分数)分别为46.06%和47.91%,低于设计值4.97百分点和3.12百分点。总体来说,与设计值相比,实际运行过程中的原料轻组分含量相对较高,芳构化指数较低,原料性质较差。使用PS-Ⅷ时的C6和C10+组分质量分数分别较使用PS-Ⅵ时高2.94百分点和4.93百分点,而C7~C9组分质量分数低8.01百分点,芳构化指数低1.85百分点。与使用PS-Ⅵ时相比,使用PS-Ⅷ时的原料碳数分布呈现出两头高、中间低的特点,同时芳构化指数略低。

表4 重整进料油性质

5.2 操作条件

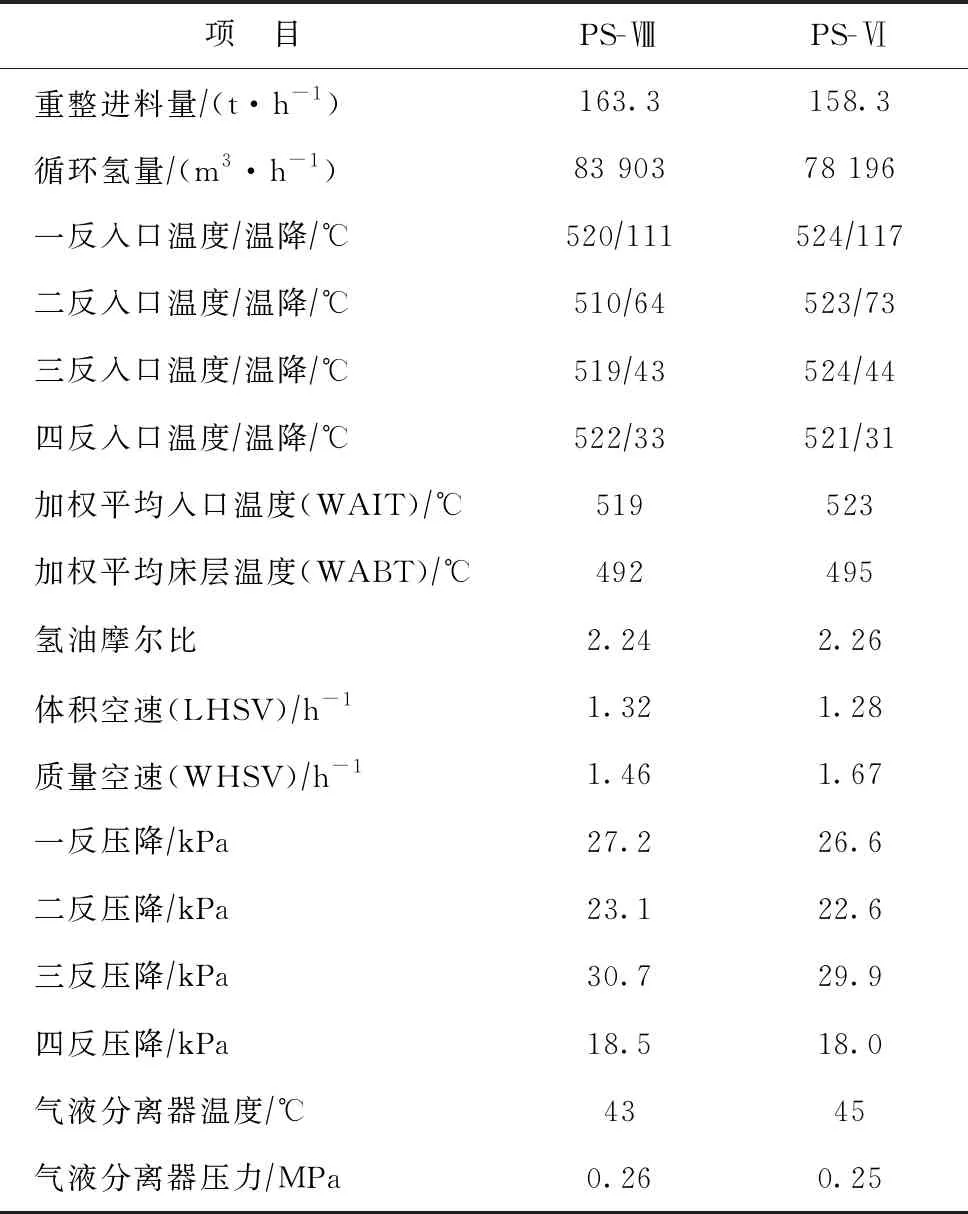

表5为装置运行过程中的主要操作参数。从表5可以看出:使用PS-Ⅷ催化剂时,进料量为163.3 t/h,循环氢量为83 903 m3/h,一反至四反入口温度分别控制为520,510,519,522 ℃,4个反应器总温降为251 ℃,气液分离器温度为43 ℃,压力为0.26 MPa;使用PS-Ⅵ催化剂时,进料量为158.3 t/h,循环氢量为78 196 m3/h,4个反应器入口温度较使用PS-Ⅷ时分别高4,13,5,-1 ℃;使用PS-Ⅷ和PS-Ⅵ催化剂时的各反应器压降、气液分离器温度和压力相近,更换高密度催化剂PS-Ⅷ后,反应系统各参数操作及运行稳定。

表5 主要操作参数

5.3 主要反应产物

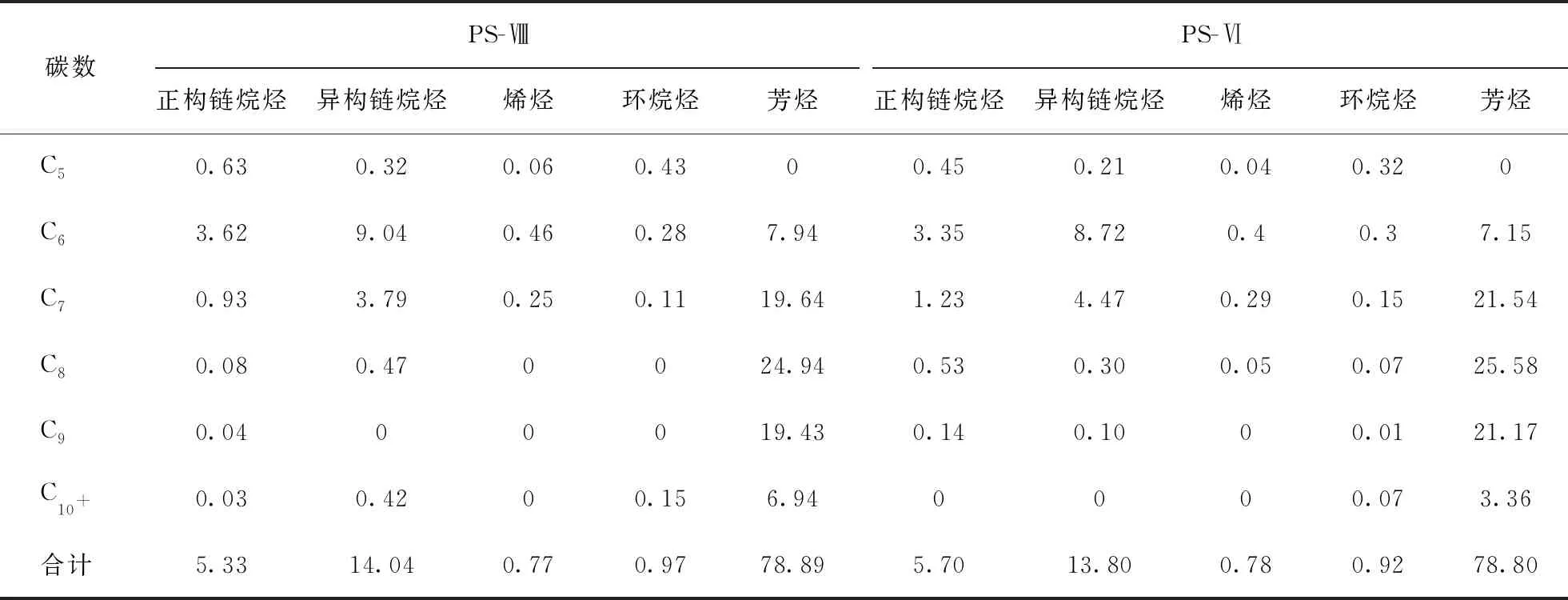

表6为使用PS-Ⅷ和PS-Ⅵ时的脱戊烷油组成。从表6可以看出:在反应条件下,使用PS-Ⅷ催化剂时的脱戊烷油中C8非芳烃和C9非芳烃质量分数分别为0.55%和0.04%,芳烃质量分数为78.89%,芳烃转化率为147.7%;使用PS-Ⅵ催化剂时,脱戊烷油中芳烃质量分数为78.80%,与使用PS-Ⅷ时相近,C8非芳烃和C9非芳烃质量分数分别为0.83%和0.24%,芳烃转化率为143.9%。从脱戊烷油组成来看,PS-Ⅷ催化剂对原料的转化效果良好,且优于上周期PS-Ⅵ催化剂。

表6 脱戊烷油组成 w,%

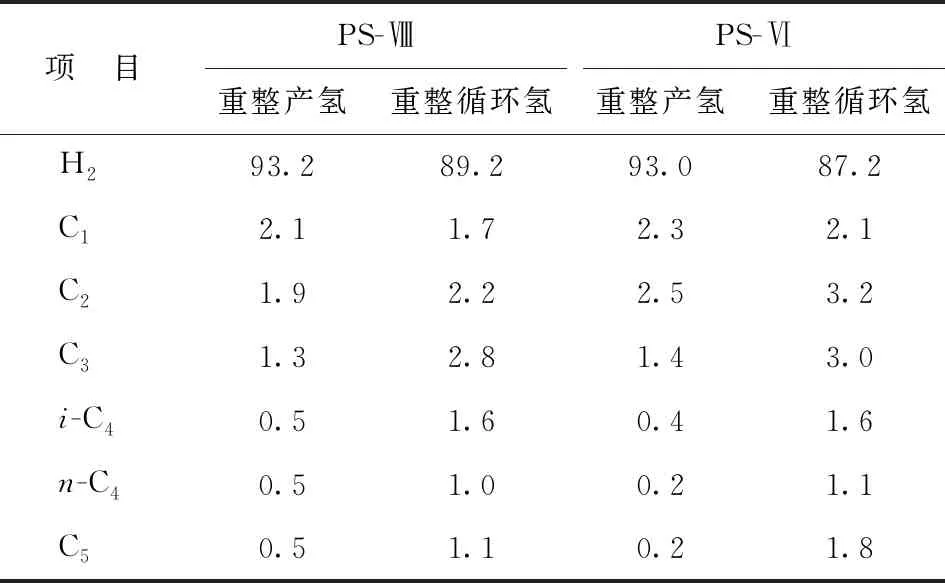

表7为重整产氢和循环氢组成。从表7可以看出:使用PS-Ⅷ催化剂时,重整产氢纯度以及循环氢纯度均较高,说明加氢裂化等副反应较少,气液分离器分离效果较好;使用PS-Ⅵ催化剂时,重整产氢纯度与使用PS-Ⅷ时相近,重整循环氢纯度略低。

表7 重整产氢和循环氢组成 φ,%

6 催化剂反应性能分析

从表5装置主要操作参数可以看出:在使用PS-Ⅷ和PS-Ⅵ条件下,在重整进料量分别为163.3 t/h和158.3 t/h时,由于只有催化剂密度变化,反应器内催化剂体积未发生变化,因此,使用PS-Ⅷ与使用PS-Ⅵ时的体积空速相近;单位体积的催化剂质量增加,使用PS-Ⅷ时较使用PS-Ⅵ时的质量空速低0.21 h-1;在C5+产品研究法辛烷值(RON)均达到101.8的情况下,使用PS-Ⅷ时较使用PS-Ⅵ时的WAIT低4 ℃,WABT低3 ℃。由此可以看出,PS-Ⅷ催化剂的单位体积活性高于PS-Ⅵ催化剂。PS-Ⅷ催化剂的高活性可以降低反应温度,减少燃料气消耗,从而降低碳排放。

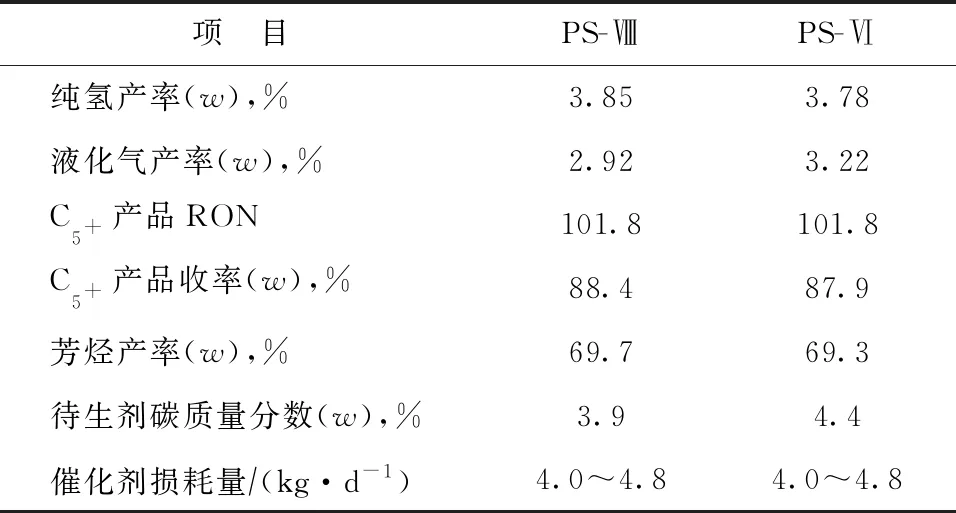

表8为使用PS-Ⅷ和PS-Ⅵ时的反应结果。从表8可以看出,与使用PS-Ⅵ时相比,使用PS-Ⅷ时的C5+产品收率(w)高0.5百分点,芳烃产率(w)高0.4百分点,氢气产率(w)高0.07百分点,相当于氢气产量(相对于原料油)增加7.8 m3/t。工业上可以通过提高反应温度的方法提高产品辛烷值和芳烃产率,但随着反应温度的升高,副反应增加,使用PS-Ⅵ时的液化气产率较使用PS-Ⅷ时高0.30百分点。

表8 连续重整装置反应结果

通常情况下,催化剂活性增加会影响催化剂的积炭速率,PS-Ⅷ催化剂通过优化载体结构、引入助剂等方式降低催化剂积炭速率。本装置实际运行过程中的重整原料油C5组分含量是设计值的6倍以上,初馏点远低于设计值,在一定程度上会加快催化剂积炭,但PS-Ⅷ催化剂积炭速率仍在较低范围内。PS-Ⅷ待生剂碳质量分数为3.9%,较PS-Ⅵ待生剂低 0.5百分点。PS-Ⅷ催化剂损耗量与PS-Ⅵ相近,保持在较低水平。PS-Ⅷ催化剂反应效果较好,即使在原料油轻组分含量较高、芳构化指数低于设计值的情况下,仍能得到较好的反应效果。同时,再生系统烧焦平稳,催化剂提升和循环顺畅,有效解决了反应器内催化剂贴壁问题。

7 结 论

(1)连续重整高密度催化剂PS-Ⅷ的工业试验运行数据表明:在重整进料量为163.3 t/h、WAIT为519 ℃、氢油摩尔比为2.24、质量空速为1.46 h-1的操作条件下,C5+产品收率(w)为88.4%,C5+产品RON为101.8,芳烃产率(w)为69.7%,纯氢产率(w)为3.85%,催化剂积炭速率较低,表现出良好的活性和选择性。同时,再生系统烧焦平稳,催化剂提升和循环顺畅,有效解决了反应器内催化剂贴壁问题。

(2)在达到相同C5+产品辛烷值的情况下,使用PS-Ⅷ时较使用PS-Ⅵ时的WAIT高4 ℃,C5+产品收率(w)高0.5百分点,芳烃产率(w)高0.4百分点,纯氢产量高7.8 m3/t,液化气产率(w)低0.30百分点。

(3)PS-Ⅷ催化剂提高了压碎强度,使其在催化剂循环量增加的情况下,仍能保持较低的损耗量,降低了催化剂消耗成本。

(4)PS-Ⅷ催化剂的成功应用为炼化企业连续重整装置扩能改造提供了新的技术方案,对打破国外公司垄断,推进国产连续重整催化剂系列化,提高国内连续重整技术竞争力和影响力具有重要意义。