新型催化裂化抗钒催化剂在MIP装置上的工业应用

2022-08-09许明德周建文张杰潇于善青李建鹏

许明德,周建文,张杰潇,于善青,李建鹏

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化金陵分公司)

近年来,随着原油重质化、劣质化程度的日益加大,原油中的钒、镍、铁和钙等重金属的含量不断增加。钒是导致催化裂化催化剂中毒最为严重的重金属之一,在原料油中其以卟啉类和非卟啉类化合物形式存在。卟啉钒在水热条件下会生成钒酸,而钒酸易与分子筛结构中的铝反应生成低熔点的钒酸铝,从而破坏分子筛的晶体结构,影响催化裂化催化剂的性能,具体表现为平衡剂比表面积快速降低,微反活性下降[1-2];产品分布变差,轻质油收率降低,氢气产率增加等。因此,开发抗钒污染能力强的催化裂化技术成为一种趋势。

稀土元素及碱土金属元素具有较好的抗钒污染作用,在高温环境下两类元素都能够与钒反应生成稳定的化合物,避免钒对分子筛的破坏,因此这两类元素可作为抗钒催化剂的主要活性组分。现阶段,抗钒催化剂制备方法都是在分子筛和/或其他载体中引入上述两类金属元素对催化剂进行改性。例如:Grace Davison公司开发的RV4+系列捕钒剂使用稀土捕钒,研究发现即使钒含量较高时,以稀土氧化物(RE2O3)为活性组分的捕钒剂仍具有较高活性;BASF公司开发的Flex-Tec催化剂采用其独特的MaxiMet技术以钝化重油中的钒等金属;Albemarle公司推出的Peak等FCC催化剂基于Granite新技术,使炼油装置具有更好的塔底油转化能力和焦炭选择性、更佳的沸石稳定性和抗金属污染能力。

1996年,中国石化石油化工科学研究院(简称石科院)开发了LV-23、Orbit-3000等抗钒催化剂并进行了工业应用,结果表明这些催化剂具有良好的抗钒能力,平衡剂活性得到改善,重油裂化能力明显增强;但平衡剂最高钒质量分数只有4 000 μg/g左右[3-5]。近年来,石科院开发了M-Holder捕钒剂技术并得到广泛应用,但其仍难以满足超高钒含量平衡剂富氧再生的装置需求[6-8]。

国内炼油装置由于长期加工高钒原料致使平衡剂的钒含量不断攀升,性能快速下降,因此迫切需要高抗钒性能催化剂。根据催化剂钒中毒机理,在催化剂颗粒表面引入高效捕钒、钝钒组分成为开发高抗钒性能催化剂的有效手段之一。基于此,石科院采用自主研发的催化剂表面涂覆技术,在催化剂颗粒外表面生成捕钒、固钒保护层,开发了新型核-壳结构FCC抗钒催化剂,进而在MIP装置上进行了工业应用。以下对FCC抗钒催化剂的工业应用效果进行介绍。

1 新型抗钒催化剂

1.1 抗钒催化剂

新型抗钒催化剂是采用表面涂覆技术对常规催化剂进行改性而开发的。常规催化剂(CAT-0)为中国石化催化剂齐鲁分公司工业FCC催化剂产品。采用不同材料对CAT-0表面进行涂覆改性,用稀土单金属涂覆得到改性催化剂CAT-1,用稀土和氧化镁双金属涂覆得到改性催化剂CAT-2。图1为采用表面涂覆技术处理前后催化剂颗粒的表观形貌。从图1可以看出,与CAT-0相比,经过稀土单金属涂覆的CAT-1表面更光滑,形貌也更规整;而经过稀土和氧化镁双金属涂覆的CAT-2表面有明显突起和毛刺结构。

图1 表面涂覆前后催化剂颗粒的SEM照片

1.2 抗钒催化剂性能评价

分别取一定量的干基催化剂样品,按照设定的镍负载质量分数2 000 μg/g、钒负载质量分数3 000 μg/g水平,称取适量环烷酸镍和环烷酸钒,分别溶解于柴油中,得到3份等量浸渍液;分别将催化剂CAT-0,CAT-1,CAT-2置入浸渍液进行镍、钒浸渍,经烘干和焙烧后获得浸渍污染催化剂样品,分别命名为CAT-0W,CAT-1W,CAT-2W。

采用美国Kayser公司生产的小型固定流化床ACE(Model FB)催化裂化装置评价抗钒催化剂的性能。评价用原料油为减压蜡油标准原料[密度(20 ℃)0.904 4 g/cm3,残炭3.0%,由石科院提供],反应温度为500 ℃,剂油质量比为6,催化剂均经800 ℃、100%水蒸气老化4 h。

表1为浸渍后催化剂的镍、钒含量及其性能评价结果。从表1可以看出,与使用CAT-0W相比,在CAT-1W和CAT-2W作用下的原料油转化率明显提高,说明在普通催化剂表面涂覆稀土金属和碱土金属可以提高催化剂的抗钒、催化性能。此外,比较重油产品的产率可知,CAT-1W和CAT-2W催化剂的重油裂化能力比CAT-0W更好;而比较汽油产品产率可知,CAT-1W和CAT-2W具有良好的汽油选择性,且总液体产物收率较高。

表1 重金属污染催化剂的性能评价结果

2 工业应用

中国石化金陵分公司(简称金陵分公司)3.5 Mt/a的3号催化裂化装置(MIP-CGP工艺)采用反应系统和再生系统并列设置模式。其中,反应系统采用石科院的MIP专利技术;再生系统采用快速床-湍流床两段串联再生工艺(即前置烧焦罐+二密床再生工艺),为富氧再生,中间设低压大孔分布板。设计装置原料为质量分数16.48%的常减压混合蜡油、质量分数3.30%的减压渣油、质量分数35.12%加氢蜡油及质量分数45.10%加氢重油。加工原料虽然经过了加氢处理,但其镍、钒含量依然较高,严重影响催化剂的活性和比表面积,进而影响裂化产品分布。该装置自2013年以来一直使用增产汽油催化剂RCGP-1JL。

金陵分公司3号催化裂化装置自2020年5月7日起按照装置正常消耗(催化剂单耗约1.4 kg/t)进行系统催化剂置换,将抗钒催化剂RCGP-VJL送入系统进行工业应用,RCGP-VJL由中国石化催化剂有限公司齐鲁分公司生产。到2020年8月30日,RCGP-VJL抗钒催化剂已占系统总藏量的80%以上。抗钒催化剂的工业应用结果使用2020年3月到8月的装置统计数据进行评价,并将2020年3月和8月的平均数据进行对比。

3 结果与讨论

3.1 加工原料的性质

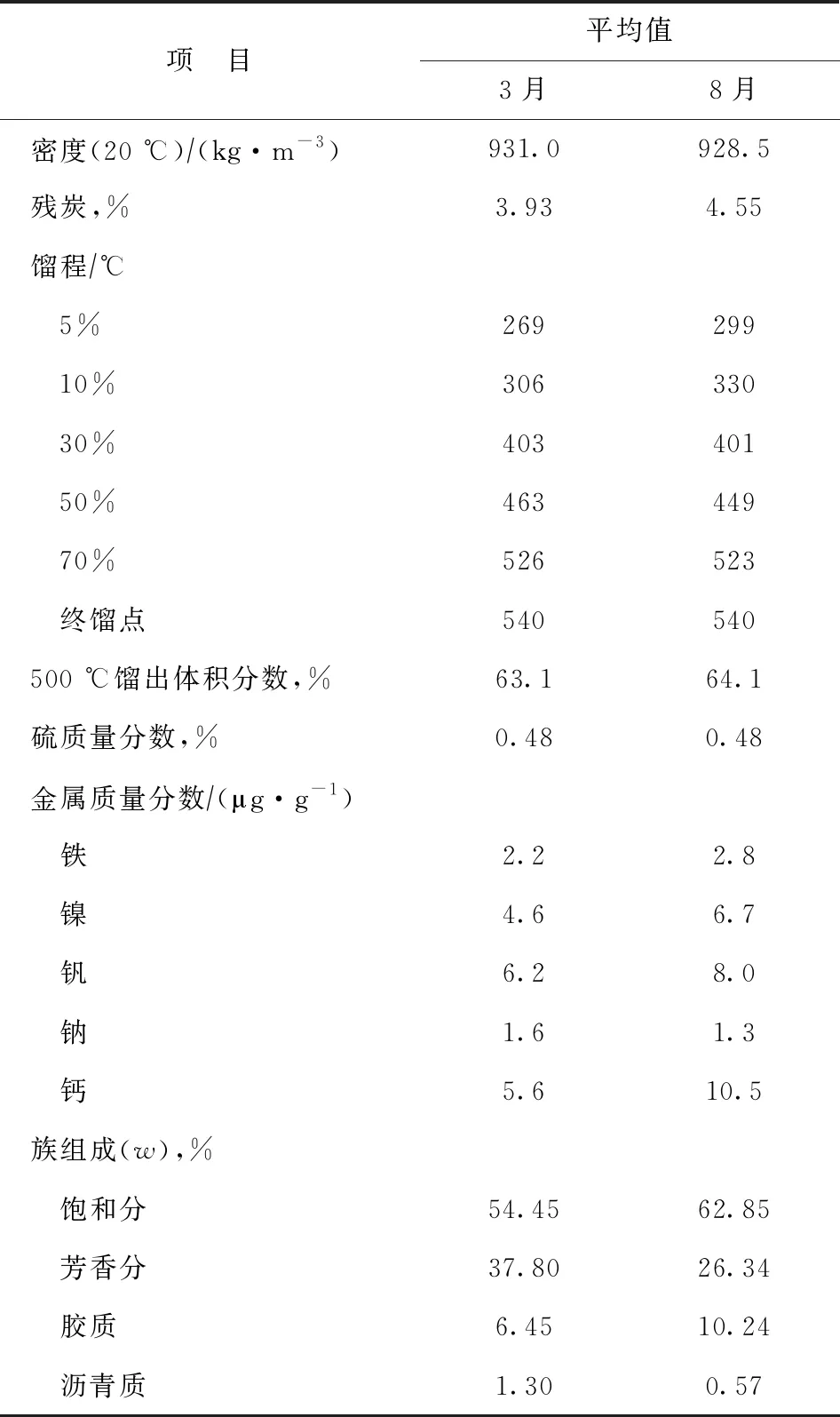

RCGP-VJL抗钒催化剂工业应用期间,混合原料油主要性质的变化如图2所示;2020年3月和8月原料油性质的平均数据列于表2中。

表2 抗钒催化剂应用前后原料油性质比较

图2 工业应用期间混合原料油主要性质的变化

由图2可以看出:在RCGP-VJL催化剂工业应用期间,混合原料油的密度(20 ℃)在926~934 kg/m3间波动,5月时密度较低;混合原料油残炭在3.5%~4.8%间波动,总体呈上升趋势;混合原料油的金属钒含量呈明显上升趋势,其质量分数从5 μg/g升至9 μg/g以上,而金属镍含量相对平稳。

由表2可见,RCGP-VJL催化剂工业应用前后(3月和8月)加工混合原料油密度的月平均值基本相当,残炭的月平均值有所增加,金属镍、钒、铁、钙的含量均有不同程度的提高,原料油族组成中的饱和烃含量和胶质含量提高。

3.2 主要操作条件和物料平衡

RCGP-VJL催化剂工业应用期间催化裂化装置的主要操作条件和产品分布如表3所示。由表3可见:加工混合原料主要由加氢重油、直馏蜡油及少量加氢焦化蜡油组成;RCGP-VJL催化剂应用后,8月装置新鲜进料量有所降低,第一反应区(一反)出口温度提高了3 ℃,第二反应区(二反)上部温度提高了3 ℃,原料油预热温度提高了7 ℃,预提升干气量下降,预提升蒸汽量增加。

表3 RCGP-VJL催化剂工业应用期间装置主要操作条件对比

表4为2020年1月至8月装置的月平均催化剂消耗量。由表4可见,催化剂月平均最高消耗量出现在1月和7月,而6月平均消耗量较低,这主要是因为6月加工的混合原料油中蜡油的比例较高。RCGP-VJL催化剂工业应用前,催化剂的平均消耗量为1.500 kg/t;工业应用后,催化剂的平均消耗量为1.446 kg/t,可见RCGP-VJL催化剂工业应用后平均催化剂消耗量有所降低。

表4 RCGP-VJL催化剂应用前后新鲜催化剂的平均消耗量 kg/t

表5为RCGP-VJL催化剂工业应用前后催化裂化装置的产品分布。其中,3月的统计数据代表工业应用前的装置产品分布,8月的统计数据代表RCGP-VJL催化剂替代旧催化剂藏量较高(80%)时的装置产品分布。由表5可知,与3月装置产品分布相比,8月的液化气收率增加了2.6百分点,汽油收率增加了0.94百分点,柴油收率减少了1.66百分点,丙烯产率(对原料)增加了0.69百分点,油浆产率也有所降低。说明RCGP-VJL催化剂具有良好的重油裂化能力和抗重金属能力,平衡剂活性保持稳定,而且实现了增产丙烯、降低柴油产率的目的。

表5 RCGP-VJL催化剂工业应用前后装置的产品分布

3.3 产品性质

3.3.1干气组成与性质

表6为RCGP-VJL催化剂工业应用前后的产物干气组成。由表6可知,与工业应用前(3月)相比,在RCGP-VJL催化剂藏量较高的8月,干气中氢气/甲烷体积比降低了0.23百分点,为1.07%。在RCGP-VJL催化剂工业应用前后原料油中金属镍含量基本稳定情况下,氢气/甲烷体积比的降低说明该催化剂具有良好的抗重金属能力[9]。

表6 RCGP-VJL催化剂工业应用前后产物干气的组成

3.3.2液化气组成与性质

表7为RCGP-VJL催化剂工业应用前后的产物液化气组成。由表7可见,与工业应用前(3月)相比,在RCGP-VJL催化剂应用达到较高藏量的8月,液化气产物中丙烯体积分数为42.33%,提高了2.83百分点。液化气中异丁烷/异丁烯的体积比可以反映催化裂化催化剂的氢转移能力[10],由于液化气组成分析中将正丁烯和异丁烯合并为丁烯组成,因此本研究采用异丁烷/丁烯体积比表征装置的氢转移反应能力。由表7可以看出,RCGP-VJL催化剂工业应用前(3月),异丁烷/丁烯体积比为1.743,工业应用后(8月)异丁烷/丁烯体积比降至1.676,说明RCGP-VJL催化剂的氢转移能力减弱,从而提高液化气产物中丙烯收率。

表7 RCGP-VJL催化剂工业应用前后产物液化气的组成

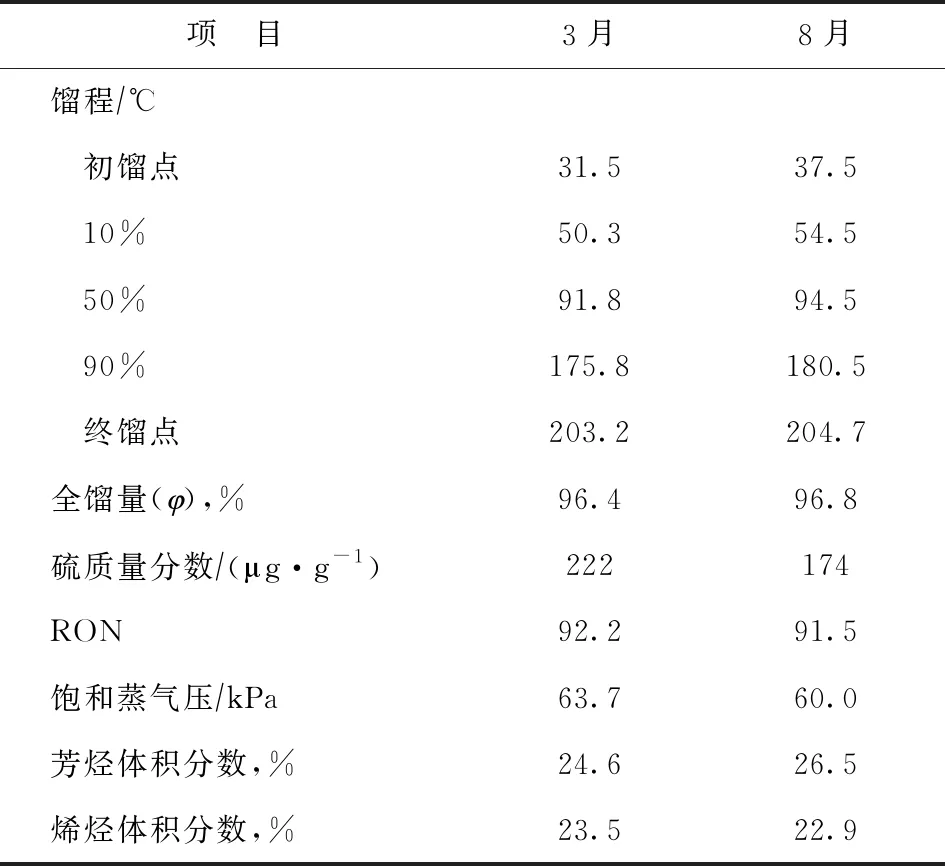

3.3.3汽油性质

表8为RCGP-VJL催化剂工业应用前后稳定汽油的主要性质。由表8可见,与工业应用前(3月)相比,在RCGP-VJL催化剂应用达到较高藏量的8月,稳定汽油的馏程、蒸气压、烯烃质量分数变化不大,而汽油研究法辛烷值(RON)降低0.7。这可能与原料油中加氢渣油比例下降有关,同时也可能与催化剂氢转移活性高、汽油烯烃含量低相关。

表8 RCGP-VJL催化剂工业应用前后稳定汽油的主要性质

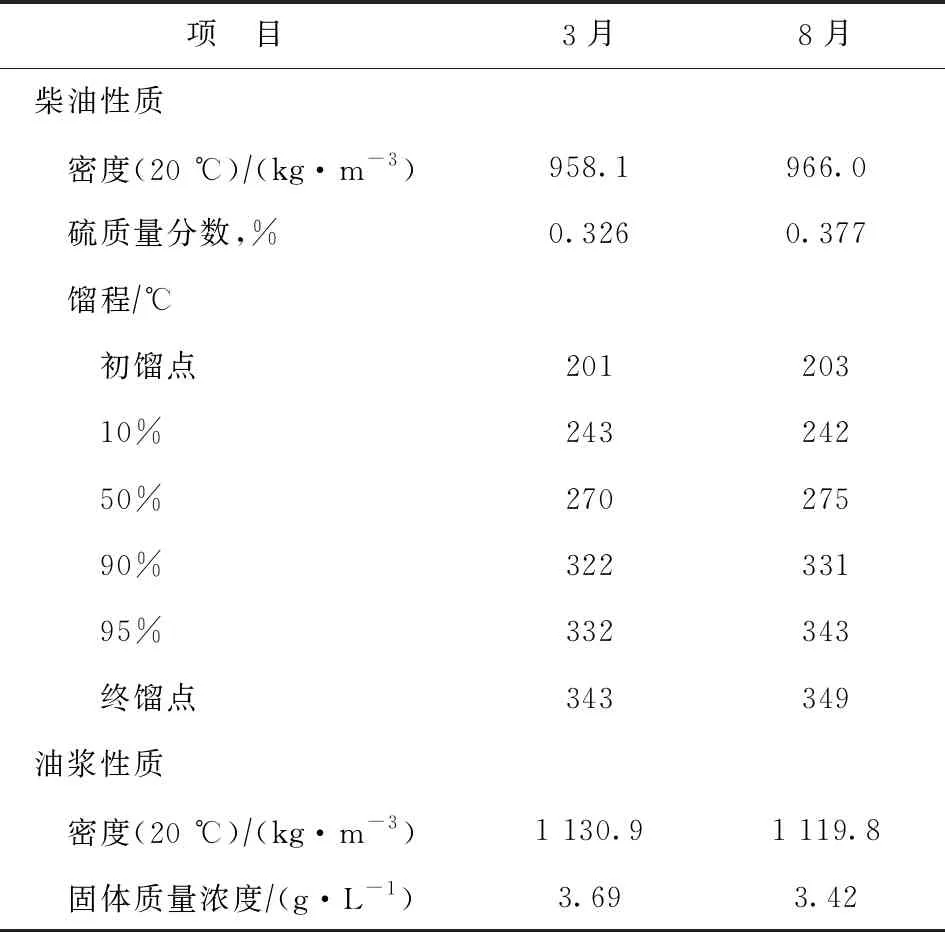

3.3.4柴油和油浆性质

表9为RCGP-VJL催化剂工业应用前后柴油和油浆的主要性质。由表9可见,与工业应用前(3月)相比,在RCGP-VJL催化剂应用达到较高藏量的8月,柴油和油浆的密度都基本相当,油浆固体质量浓度也比较稳定,说明新催化剂物理性能也能够满足装置的要求,沉降器旋风分离系统运转正常。

表9 RCGP-VJL催化剂工业应用前后柴油和油浆的主要性质

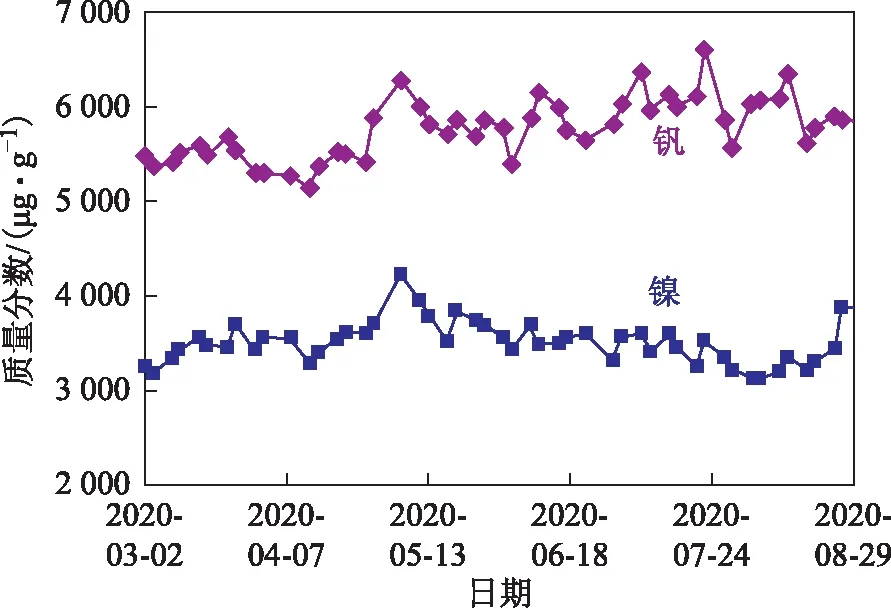

3.4 平衡剂性质

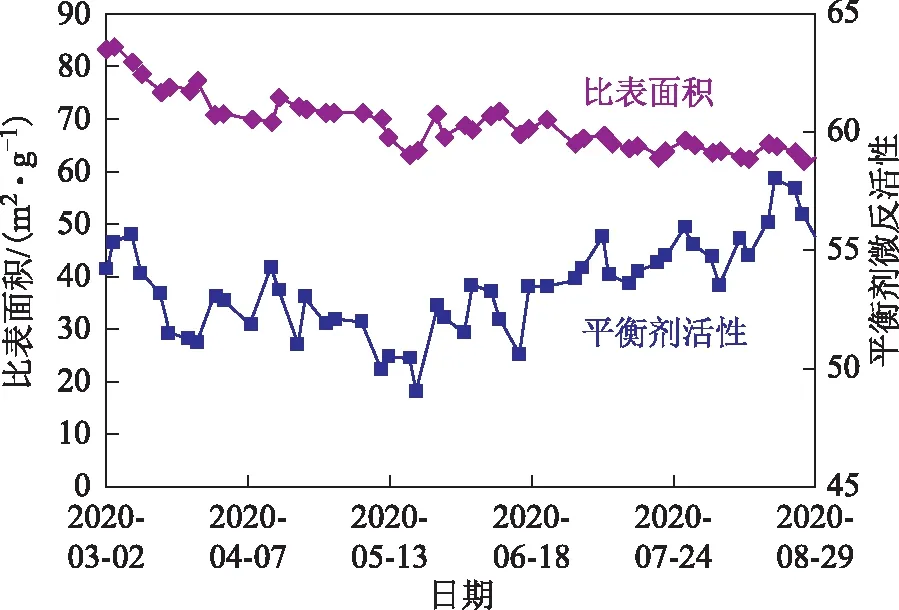

图3为RCGP-VJL催化剂工业应用前后平衡剂中金属镍、钒含量变化情况,图4为RCGP-VJL催化剂工业应用前后平衡剂微反活性和比表面积变化情况。从图3可以看出,2020年3月,平衡剂中金属钒质量分数平均约为5 500 μg/g,到2020年6月底平衡剂中金属钒质量分数达6 000 μg/g以上,而平衡剂金属镍含量较低且基本稳定。从图4可以看出,从2020年3月到2020年5月初,平衡剂微反活性呈下降趋势,而后呈逐渐上升趋势,到2020年8月平衡剂微反活性明显上升,增加3以上。分析认为RCGP-VJL催化剂具有较好的抗重金属能力,使得催化剂具有较好的活性;而且随着置换比例的逐步提高,平衡剂微反活性整体呈增长趋势;从2020年3月到2020年8月,平衡剂比表面积总体呈下降趋势,这主要受平衡剂钒含量不断增加影响。

图3 RCGP-VJL催化剂工业应用前后平衡剂金属镍、钒含量的变化

图4 RCGP-VJL催化剂工业应用前后平衡剂微反活性和比表面积的变化

RCGP-VJL催化剂工业应用前后平衡剂比表面积随着金属钒含量的变化如图5所示。由图5可以发现,新催化剂应用后,平衡剂比表面积随着金属钒含量的变化拟合直线斜率明显减小,说明金属钒使RCGP-VJL催化剂中毒的敏感度降低,证明RCGP-VJL催化剂具有更好的抗钒能力。

图5 RCGP-VJL催化剂工业应用前后的平衡剂比表面积与其钒含量的关系

4 结 论

采用自研的催化剂表面涂覆制备技术,成功开发了用于富氧再生条件催化裂化装置的抗钒能力良好的催化剂;ACE催化裂化装置评价结果表明,该抗钒催化剂具有优秀的重油转化能力和抗重金属能力。

抗钒催化剂RCGP-VJL在金陵分公司3号催化裂化装置上的工业应用结果表明:应用新催化剂后,在原料油性质相对稳定,金属钒质量分数从5 μg/g上升到9 μg/g,镍、铁、钙含量稳定的情况下,液化气+汽油收率增加3.54百分点,柴油收率减少1.67百分点,丙烯产率(对新鲜原料)增加0.69百分点,干气中氢气/甲烷体积比降低0.23;而且催化剂消耗量略有降低,平衡剂微反活性提高3。